- •В.И. Лобанов, с.Ю. Бузоверов

- •Процессы и аппараты

- •Содержание

- •Введение

- •Практическая работа № 1

- •Сравнительная оценка малогабаритных

- •Комбикормовых агрегатов

- •Продолжительность работы – 4 часа

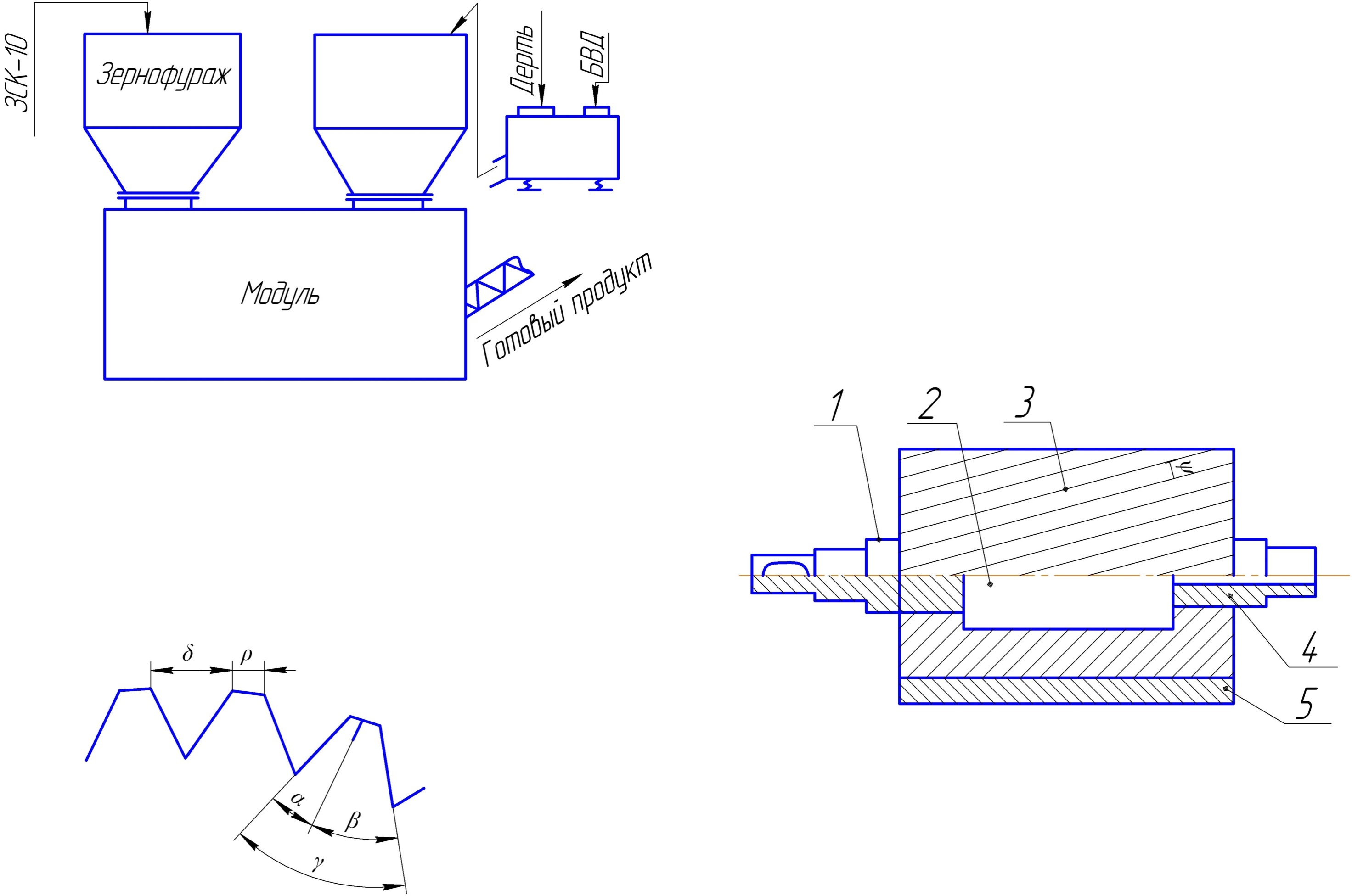

- •Общие положения

- •Комбикормового мини-завода “прок”

- •Практическая часть работы

- •Практическая работа № 2

- •Методика расчета

- •Практическая работа № 3 расчет вальцовой мельницы Продолжительность работы – 2 часа

- •Содержание отчета

- •Расчетная часть

- •Методика расчетов

- •Практическая работа № 4 расчет гомогенизатора Продолжительность работы – 2 часа

- •Содержание отчета

- •Расчетная часть

- •Методика расчета

- •Варианты индивидуальных заданий

- •Практическая работа № 5

- •Расчетная часть

- •Методика расчета

- •Мощность электродвигателя для привода нагнетателя воздуха Nв, кВт,

- •Мощность Nтр, кВт, для привода основного транспортера,

- •Практическая работа № 6

- •Расчетная часть

- •Практическая работа № 7

- •Расчетная часть

- •Библиографический список

- •Лобанов Владимир Иванович Бузоверов Сергей Юрьевич процессы и аппараты

- •656049, Г. Барнаул, пр. Красноармейский, 98

Практическая работа № 3 расчет вальцовой мельницы Продолжительность работы – 2 часа

Цель работы – изучить общее устройство, работу вальцовой мельницы и провести расчеты основных параметров и показателей работы вальцовой мельницы.

порядок выполнения работы

Изучить общие положения.

Провести расчет основных параметров и показателей работы вальцовой мельницы согласно заданного варианта.

Содержание отчета

Вычертить схему вальцовой мельницы.

Выписать задание согласно варианта и привести методику расчетов с подстановкой цифровых данных.

Привести выводы по работе.

Общие положения

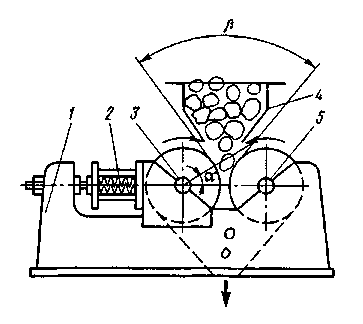

Вальцовые (валковые) мельницы служат для среднего, мелкого и тонкого измельчения. Они применяются в пищевой промышленности для дробления зерна, солода, плодов, жмыха и т.д. Рабочие органы валковой мельницы – горизонтальные валки. Дробилка может иметь один валок, вращающийся вокруг горизонтальной оси параллельно неподвижной рабочей щеке, либо два валка. В первом случае раздавливание материала происходит между неподвижной щекой и вращающимся валком. Парные валки вращаются навстречу один другому и раздавливание происходит между валками 3 и 5. Поверхность валков может быть гладкой, рифленой и зубчатой.

На рис. 1 представлена схема валковой мельницы. Подшипники валка 5 неподвижны, а валка 3 – подвижны и удерживаются при помощи пружины 2, что позволяет валку 3 смещаться при попадании в мельницу твердых инородных тел. Размер кусков продукта определяется шириной щели между валками. Мельница загружается непосредственно из бункера 4.

Рис. 1 - Схема валковой мельницы:

1 – станина; 2 – пружина; 3 – подвижной валок; 4 – бункер;

5 – неподвижный валок

При вращении валков куски материала захватываются валками и раздавливаются за счет сжатия и сдвига .

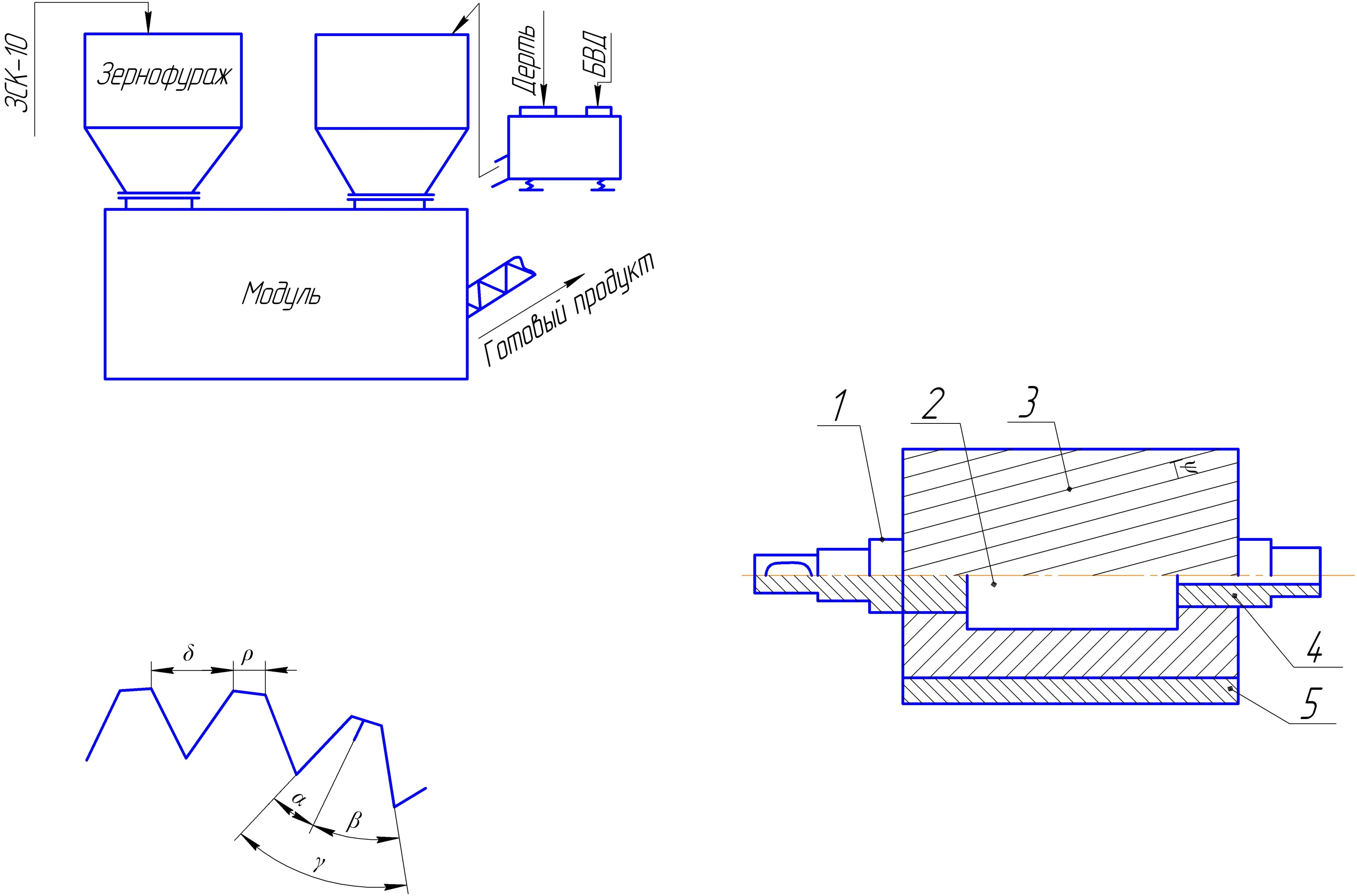

Отличительной особенностью вальцовых станков является наличие на наружной поверхности вальцов рифлей, которые характеризуются формой, уклоном, числом на единицу длины окружности вальца и углом резания (рис. 2).

Угол между гранями острия и спинкой рифли называют углом заострения и принимают по стандарту равным 90º. Угол острия α = 20º и угол спинки β = 70º (рис. 2).

Рис. 2. – Поперечное сечение рифлей

Р ифли

на валец наносят под углом ψ (рис.

3).

ифли

на валец наносят под углом ψ (рис.

3).

Рис. 3 – Валей мукомольный

1,4 – цапфа; 2 – полость для охлаждения; 3 – бочка;

5 – отделенный слой; 6 - рифли

Расчетная часть

Задание: выполнить расчет вальцовой мельницы, если заданы:

- вид обрабатываемой культуры;

- вид помола;

- длина вальцов L;

- диаметр вальцов Д.

Методика расчетов

1. Задаемся длиной L и диаметром Д размалывающих вальцов согласно варианта (табл. 1). Следует отметить, что вальцовые станки с длиной размалывающей части вальцов 800 и 1000 мм и их диаметром 250 мм получили наибольшее распространение на отечественных крупных мельзаводах. В настоящее время ряд машиностроительных заводов выпускает станки с рабочими вальцами длиной 200, 300, 400 и 600 мм с их диаметрами 150 и 200 мм. Такие вальцовые станки применяют как правило на небольших мельницах (производительностью до 25 т/сутки по зерну).

Таблица 1 – Исходные данные для расчета

Номер варианта |

Обрабатываемая культура |

Вид помола |

Длина вальца, мм |

Диаметр вальца, мм |

Вариант 1 |

твердая пшеница |

тонкий |

1000 |

250 |

Вариант 2 |

мягкая пшеница |

тонкий |

800 |

250 |

Вариант 3 |

твердая пшеница |

грубый |

600 |

150 |

Вариант 4 |

мягкая пшеница |

грубый |

400 |

150 |

2. Определяем число рифлей. Из литературных источников известно, что на 1 см длина окружности вальцов для грубого помола число рифлей nр = 4…10, а на вальцах мелкого помола – nр = 12…15. Тогда шаг между рифлями можно найти из выражения

где L0 – длина окружности вальца в см;

R – радиус вальца, см.

Практика показывает, что при слишком большой плотности нарезки вальцов на первых драных системах при сортовых помолах пшеницы повышается степень измельчения оболочек. При размоле на последних драных системах рифлями малой плотности не получается достаточного вымола.

Число рифлей nр чаще всего подбирается с таким расчетом, чтобы диаметр частицы исходного продукта d, поступающий в вальцовый станок, был больше величины шага рифлей tp:

(2)

Для пшеницы (твердой и мягкой) берем для проверки условия (2) не диаметр частицы d, а ширину зерновки b, (табл. 2). Тогда условие (2) будет иметь вид:

(3)

(3)

Если условие выдержано, то предыдущие расчеты верны. Если условие не соблюдается, то необходимо для расчетов взять большую величину nр

Таблица 2 – Размеры и масса 1000 зерен для твердой и мягкой пшеницы

Пшеница |

Размеры зерна, мм |

Масса 1000 зерен, г |

Номер варианта |

||||

а |

b |

c |

|||||

твердая |

2,34 2,08 1,87 1,67 |

2,50 2,25 2,10 1,35 |

6,50 6,25 5,90 5,40 |

23,8 18,2 14,8 11,2 |

3 вариант

1 вариант |

||

мягкая |

2,31 2,09 1,91 1,64 |

2,50 2,40 2,20 2,00 |

5,80 5,50 5,30 4,90 |

20,4 16,6 12,6 9,7 |

4 вариант

2 вариант |

||

3. Определение скорости быстровращающегося вальца и отношения окружных скоростей размалывающих вальцов.

Предельную частоту вращения (об/мин) находим исходя из условия исключения проскальзывания кусков материала (зерновок) по поверхности валков. Предельная частота вращения связана с линейной скоростью быстровращающихся вальцов, для которой рекомендуется следующее значение:

- на первых драных и первых размольных системах от 5 до 6 м/с:

(4)

(4)

где Vокр –окружная скорость вальца, м/с (Vокр=5...6 м/с);

R – радиус валка, м (см. исходные данные).

С учетом выражения (4) придельную частоту вращения найдем:

(5)

(5)

Рабочие вальцы в вальцовом станке вращаются навстречу друг другу с разными скоростями, при которых с учетом других факторов достигается необходимая степень измельчения продуктов.

Отношение окружной скорости быстровращающегося вальца к окружной скорости медленновращающегося вальца называют отношением окружных скоростей. Выбор отношения окружных скоростей (i = nб/nм) позволяет перераспределить усилия сжатия, сдвига, истирания, удара и разрыва так, чтобы преимущественно измельчался эндосперм.

Рекомендуется применять:

на первых драных системах i = 2,5;

на первых размольных i = 2…2,5;

(а на остальных размольных i = 1,5).

4. Выбор межвальцового зазора. Как показала практика рабочий зазор между вальцами колеблется в пределах 0,005…1,0 мм.

5. Теоретическая производительность валковой мельницы (т/ч) определяется по формуле:

(6)

(6)

где μ – коэффициент разрыхления измельчаемого материала (μ = 0,2…0,3);

ρ - плотность зерна, кг/м3 (примем ρ=800 кг/м3);

L – длина валка, м;

Д – диаметр валка, м;

l – половина межвальцового зазора между валками, м;

n – обороты быстровращающегося валка, об/мин.

6. Потребляемую мощность на привод вальцов определяем по формуле:

кВт (7)

кВт (7)

где Nуд - удельная потребляемая мощность, кВт/см (см. табл. 3);

L - длина вальца, см.

Таблица – Некоторые параметры вальцовых станков

Система |

Удельная нагрузка, кг(см·сутки) |

Удельная потребляемая мощность, кВт/см |

Количество рифлей на 1 см длины окружности вальцов |

Уклон рифлей, % |

I драная |

800-1200 |

0,185-1,200 |

3,5-4,5 |

4-6 |

II >> крупная |

600-900 |

0,225-0,240 |

4,0-5,5 |

4-6 |

II >> мелкая |

600-900 |

0,135-0,155 |

4,0-5,5 |

4-6 |

III >> |

400-600 |

0,205-0,225 |

5,0-6,5 |

4-6 |

IV >> крупная |

250-300 |

0,175-0,210 |

5,5-6,5 |

6-8 |

IV >> мелкая |

300-400 |

0,145-0,160 |

5,5-6,5 |

6-8 |

V >> |

200-300 |

0,140-0,155 |

6,5-8,0 |

7-8 |

VI >> |

120-150 |

0,115-0,125 |

7,5-8,5 |

7-8 |

VII >> |

|

0,135-0,155 |

7,5-8,5 |

8-9 |

1-я шлифовочная |

300-400 |

0,070-0,080 |

9,0 |

6-8 |

2-я >> |

300-350 |

0,070-0,080 |

9,0 |

6-8 |

3-я >> |

300-350 |

0,080-0,085 |

9,5 |

6-8 |

4-я >> |

200-300 |

0,080-0,095 |

10,0 |

6-8 |

5 и 6 шлифовочные |

|

0,080-0,095 |

9,5-10,0 |

7-10 |

Вымольные |

|

0,080-0,090 |

10,0 |

8-10 |

1,2,3,4 и 5-я размольные |

180-300 |

0,105-0,115 |

10-11 |

6-8 |

6,7 и 8-я размольные |

125-200 |

0,105-0,115 |

10-11 |

8-10 |

9 и 10-я >> |

125-150 |

0,105-0,115 |

10-11 |

8,10 |

1-я сходовая |

180-250 |

0,100-0,110 |

10 |

8-10 |

2-я >> |

140-200 |

0,100-0,110 |

10 |

8,10 |