- •1. Перечислить наиболее распространенные способы ремонта изношенных деталей.

- •2. Классификация видов изнашивания

- •3. В чем принципиальное отличие регламентированного ремонта от ремонта по техническому состоянию.

- •4. Какие известны методы диагностики усталостных повреждений с помощью средств неразрушающего контроля?

- •5. Перечислить способы измерения износа деталей

- •6. Какими физическими явлениями характеризуется процесс накопления повреждений в металле при малоцикловой усталости.

- •8. Дать определение следующим терминам: предельное состояние, ресурс, ремонтопригодность.

- •9. Основные критерии работоспособности деталей.

- •10. В чем принципиальное отличие испытаний от экспериментов.

- •11. Основные функции, выполняемые смазочными материалами.

- •12. Характеристика датчиков деформаций интегрального типа.

- •13. Какие индикаторы усталости испоьзуют для диагностики усталостных повреждений.

- •15. Какими параметрами характеризуются циклы изменения напряжений.

- •16. Источники вибрации оборудования и пути снижения вибраций.

- •18. Перечислить дефекты, возникающие при эксплуатации деталей типа-«вал».

- •19. Дать характеристику процессу сварки.

- •20. Основные пути повышения износостойкости детали.

- •21. Дать характеристику способу ремонта изношенных деталей механической обработкой.

- •22. Дать характеристику электротензометрам. Для решения каких задач они предназначены?

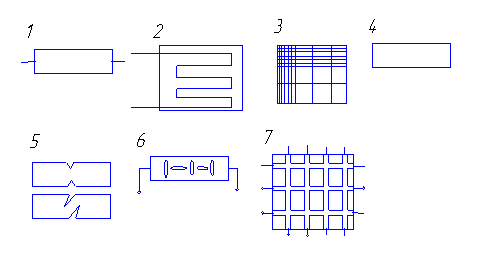

- •23. Технологические схемы ремонта агрегатным и индивидуальным методом.

- •24. Классификация видов ремонта

- •25. Характеристика нагрузок, используемых при расчете прочности деталей и конструкций.

- •26. Как осуществляется процесс тарировки электротензометров?

- •27. Способы тарирования (калибровки) датчиков деформаций интегрального типа.

- •28. Характеристика молекулярно-механического вида изнашивания, примеры, пути повышения износостойкости.

- •29. Достоинства и недостатки способа восстановления изношенных деталей обработкой давлением.

- •30. Какие физические процессы протекают в металле при многоцикловой усталости, приводящие к разрушению металла?

- •32. Классификация видов технического обслуживания.

- •33. Характеристика механического вида изнашивания, пути повышения износостойкости

- •34. Проблемы эксплуатации изделий в условиях Крайнего Севера.

- •35. В каких координатах строится кривая Веллера (кривая усталости)? Нарисовать пример кривой усталости. Для определения каких параметров строится кривая усталости?

- •36. Отказы и их классификация.

- •37. Как оценить надежность на этапе эксплуатации изделия (машины)

- •38. В чем заключается ремонт деталей подшипников скольжения.

- •39. С какой целью при оценке надежности машин необходимо применять системный подход?

- •40. Дать классификацию испытаниям.

9. Основные критерии работоспособности деталей.

Работоспособность - состояние изделия, при котором оно способно выполнять заданную функцию, сохраняя значения параметров в пределах, установленных НТД. Основные критерии работоспособности: прочность – способность детали сопротивляться внешним нагрузкам, износостойкость – способность детали сопротивляться износу (постепенное изменение формы детали в результате трения), теплохладостойкость – способность работать при высоких и низких температурах (при изменении мех. и смазочных свойств), виброустойчивость – способность детали работать вне зоны резонанса, жесткость – свойство изделия сопротивляться изменению формы по действием внешних нагрузок.

10. В чем принципиальное отличие испытаний от экспериментов.

Испытание – вид инженерной деятельности, содержание которой состоит в получении количественной или качественной информации о характеристиках, параметрах, свойствах, отдельных узлов и деталей, а также протекающих при его функционировании процессов возникающих при создании и эксплуатации технологического оборудования. Соответствие указанных характеристик, свойств, параметров тем или иным требованиям или условиям. Испытания проводятся с целью выявления соответствия изделия его технической документации, проверка тех или иных параметров. Эксперименты проводятся с целью выявления предельного состояния нового изделия, получение новых знаний.

11. Основные функции, выполняемые смазочными материалами.

Снижения сил трения и как следствие потерь мощности на преодоление этих сил, снижают износ контактирующих поверхностей в следствии создания граничного или жидкостного трения, смывают с поверхности трения продукты износа и абразивные частицы, охлаждают детали работающие в области высоких температур, амортизируют ударные нагрузки, уплотняют зазоры в сопряжениях, снижают шум и вибрации при контакте металлических поверхностей, защищают от коррозии.

12. Характеристика датчиков деформаций интегрального типа.

Датчик деформации интегрального типа представляет собой фольгу из серебра (алюминий, медь, никель, золото). Датчик наклеивается на деталь, и вместе с ней испытывает те же деформации, структура материала датчика нарушается, образуются дислокации (местные упрочнения). В процессе испытания получают накопление усталости, следствием этого является появление темных пятен на поверхности.

13. Какие индикаторы усталости испоьзуют для диагностики усталостных повреждений.

Существуют индикаторы изменяющие свои физические параметры с ростом степени усталостного повреждения:

- датчики из графита с полифенилквиноксалиновой изоляцией (графит трескается, его сопротивление изменяется)

- датчики усталостного повреждения (ДУП) (отожженный тензорезистор, после приложения нагрузки он не возвращается в исходное положение, зарубежом N-S датчики)

- наклеиваемые хрупкие покрытия (алюминевая фольга толщиной 100мкм на поверхности выгравирован геометрический узор, при деформации рисунок изменяется)

- датчики деформации интегрального типа (ДДИТ, Ме фольга полученная из определенных Ме Cu, Al , Ag)

Индикаторы накапливающие повреждения вместе с исследуемой деталью:

- датчики Кордонского (образцы свидетели, пластина с надрезом, о накоплении усталости судят по кол-ву вышедших из строя датчиков)

- индикатор усталости Крайтеса (токопроводящая пластина с прорезями , при деформации прорези будут увеличиваться, трескаться и сопротивление будет изменяться)

- датчики индивидуальной нагруженности(ДИН) (пластина из токоподводящего материала, при больших деформациях дорожки рвутся, после осмотра можно определить место нахождения трещин)

- информационно композиционные материалы

14. Виды метализации поверхностей деталей, + и – процесса.

Процесс металлизации заключается в нанесении расплавленного металла на специально-приготовленную поверхность детали, распылением его струей воздуха или газа. Частицы расплавленного металла, ударяясь о поверхность детали заполняют

предварительно созданные на поверхности неровности. В результате чего происходит их механическое закрепление, а также возникает молекулярное схватывание между наплавленным и основным металлом. В результате закалки, окисления и наклепа частиц напыляемого металла. Твердость материала покрытия повышается. Различают следующие виды металлизации: 1. электродуговая (+ высокая производительность, - значительное выгорание легирующих элементов, окисление наплавленного Ме , изменение мех- х св-в напыленного слоя и большие потери Ме), 2. газовая (+ высокое качество покрытий, меньше выгорание легирующих элементов и содержание окислов в наплавленном слое, - необходимость в горючем газе и высокая стоимость покрытия), 4. плазменная (малое окисление наплавленных Ме, высокопроизводительный процесс, прочное сцеплении наплавленного слоя с Ме деталью, - высокая хрупкость напыленного слоя), 5. детонационная (высокая плотность слоя покрытия, высокие физико-химические свойства детанационных покрытий, возможность нанесения Ме на не Ме поверхности, - необходимость точного дозирования взрывчатой смеси и взвешенных частиц порошкового материала). Напыляемый материал применяется в виде проволоки, ленты или порошка. Плотность напыленного слоя зависит от скорости частиц при ударе, от расстояния между соплом и поверхностью детали.