- •Отклонения и допуски элементов резьбового соединения

- •Результаты расчета калибра-пробки приведены в таблице

- •Результаты расчета калибра-кольца приведены в таблице

- •Результаты расчета калибра-кольца приведены в таблице

- •Поле допуска центрирующего диаметра

- •Поле допуска ширины b

- •Поле допуска нецентрирующего диаметра d

М инистерство

образования и науки Российской Федерации

инистерство

образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение

Высшего профессионального образования

Новосибирский Государственный Технический Университет

КАФЕДРА ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по метрологии, стандартизации и спецефикации

Автор проекта Соловьев Н.К.

Специальность 15001, технология машиностроения

Обозначение проекта КР-2068956-151001-27-10

Группа ТМ-702

Руководитель проекта Асанов В.Б.

Проект защищен Оценка

Новосибирск 2010 г.

з адание.

адание.

-

1

Посадки

Осн. отв.

H11

Осн. вал

h9

2

D или сопр.

125

L

180

n

1200

P, кН

8

Масло

Инд. 20

3

Соп.

7/4

Мкр, кНм

2

Ст.

40

4

Из задания

3

5

Соп.

11/10, 11/13

КТ

0

Р, кН

4.5

6

Сопряжение

13/15

7

Соп.

13/14

Исп.

2

Соед.

Норм

8

Замыкающее звено

Б^=5+0,5

9

Резьбовые калибры

Из зад. 6

10

Сопряжение

6х11х14

Центрир.

По d

11

Шлицевые калибры

Из зад. 10

12

Чертежные детали

Поз. 10

13

Контроль порг. расп.

По заданию преподавателя

Задание 1.

Построить графическое расположение полей допусков в системе основного отверстия и в системе основного вала.

Исходные данные:

-номинальный диаметр D = 125 мм,

-основное отверстие Н11,

-основной вал h9.

Пример расчета посадок:

Посадка с зазором:

![]() ∅125

∅125

.

.

Предельные размеры для вала:

![]() мм

мм

![]() мм

мм

Предельные размеры для отверстия:

![]() мм

мм

![]() мм

мм

где dн, Dн – номинальные размеры вала и отверстия;

es, ES – верхние отклонения вала и отверстия;

ei, EI – нижние отклонения вала и отверстия.

Допуски для вала и отверстия:

![]() мкм

мкм

![]() мкм

мкм

Величина наибольшего зазора определяется:

![]() мм

мм

Величина наименьшего зазора определяется:

![]() мм

мм

Величина среднего зазора определяется:

![]() мм

мм

Допуск зазора определяется:

![]() мм

мм

или

![]() мкм

мкм

∅125

Предельные размеры для вала:

![]() мм

мм

![]() мм

мм

Предельные размеры для отверстия:

![]() мм

мм

![]() мм

мм

где dн, Dн – номинальные размеры вала и отверстия;

es, ES – верхние отклонения вала и отверстия;

ei, EI – нижние отклонения вала и отверстия.

Допуски для вала и отверстия:

![]() мкм

мкм

![]() мкм

мкм

Величина наибольшего зазора определяется:

![]() мм

мм

Величина наименьшего зазора определяется:

![]() мм

мм

Величина среднего зазора определяется:

![]() мм

мм

Допуск зазора определяется:

![]() мм

мм

или

![]() мкм

мкм

Переходная посадка ∅125

Предельные размеры для вала:

мм

![]() мм

мм

Предельные размеры для отверстия:

мм

![]() мм

мм

где dн, Dн – номинальные размеры вала и отверстия;

es, ES – верхние отклонения вала и отверстия;

ei, EI – нижние отклонения вала и отверстия.

Допуски для вала и отверстия:

![]() мкм

мкм

![]() мкм

мкм

Величина наибольшего зазора определяется:

![]() мм

мм

Величина наименьшего зазора определяется:

![]() мм

мм

Величина среднего зазора определяется:

![]() мм

мм

Величина наибольшего натяга определяется:

![]() мм

мм

Величина наименьшего натяга определяется:

![]() мм

мм

Величина среднего натяга определяется:

![]() мм

мм

Допуск посадки определяется:

![]() мкм

мкм

Для остальных посадок расчеты представлены в таблице 1 и таблице 2.

Табл. 1 Посадки в системе отверстия, ∅125

Посадка в соединении |

Отклонения, мкм |

Предельные размеры, мм |

Допуск, мкм |

Зазор, мкм |

Натяг, мкм |

Допуск посадки |

||||||||

|

D, ES, EI |

d, es, ei |

Dmax, Dmin |

dmax, dmin |

TD |

Td |

Smax |

Smin |

Sm |

Nmax |

Nmin |

Nm |

|

|

мкм |

мм |

|||||||||||||

Н11/a11 |

+250 0 |

-460 -710 |

125,250 125 |

124,540 124,290 |

250 |

250 |

960 |

460 |

710 |

- |

- |

- |

500 |

0,500 |

Н11/b11 |

+250 0 |

-260 -510 |

125,250 125 |

124,740 124,490 |

250 |

250 |

760 |

260 |

510 |

- |

- |

- |

500 |

0,500 |

Н11/c11 |

+250 0 |

-200 -450 |

125,250 125 |

124,800 124,550 |

250 |

250 |

700 |

200 |

450 |

- |

- |

- |

500 |

0,500 |

Н11/d11 |

+250 0 |

-145 -395 |

125,250 125 |

124,855 124,605 |

250 |

250 |

645 |

145 |

395 |

- |

- |

- |

500 |

0,500 |

Н11/h11 |

+250 0 |

0 -250 |

125,250 125 |

125 124,750 |

250 |

250 |

500 |

0 |

250 |

0 |

-500 |

-250 |

500 |

0,500 |

Табл. 2 Посадки в системе вала, ∅125.

Посадка в соединении |

Отклонения, мкм |

Предельные размеры, мм |

Допуск, мкм |

Зазор, мкм |

Натяг, мкм |

Допуск посадки |

||||||||

|

D, ES, EI |

d, es, ei |

Dmax, Dmin |

dmax, dmin |

TD |

Td |

Smax |

Smin |

Sm |

Nmax |

Nmin |

Nm |

|

|

мкм |

мм |

|||||||||||||

D9/h9 |

+245 +145 |

0 -100 |

125,245 125,145 |

125 124,900 |

100 |

100 |

345 |

145 |

245 |

- |

- |

- |

200 |

0,200 |

E9/h9 |

+185 +85 |

0 -100 |

125,185 125,085 |

125 124,900 |

100 |

100 |

285 |

85 |

185 |

- |

- |

- |

200 |

0,200 |

F9/h9 |

+143 +43 |

0 -100 |

125,143 125,043 |

125 124,900 |

100 |

100 |

243 |

43 |

143 |

- |

- |

- |

200 |

0,200 |

H9/h9 |

+100 0 |

0 -100 |

125,100 125 |

125 124,900 |

100 |

100 |

200 |

0 |

100 |

0 |

-200 |

-100 |

200 |

0,200 |

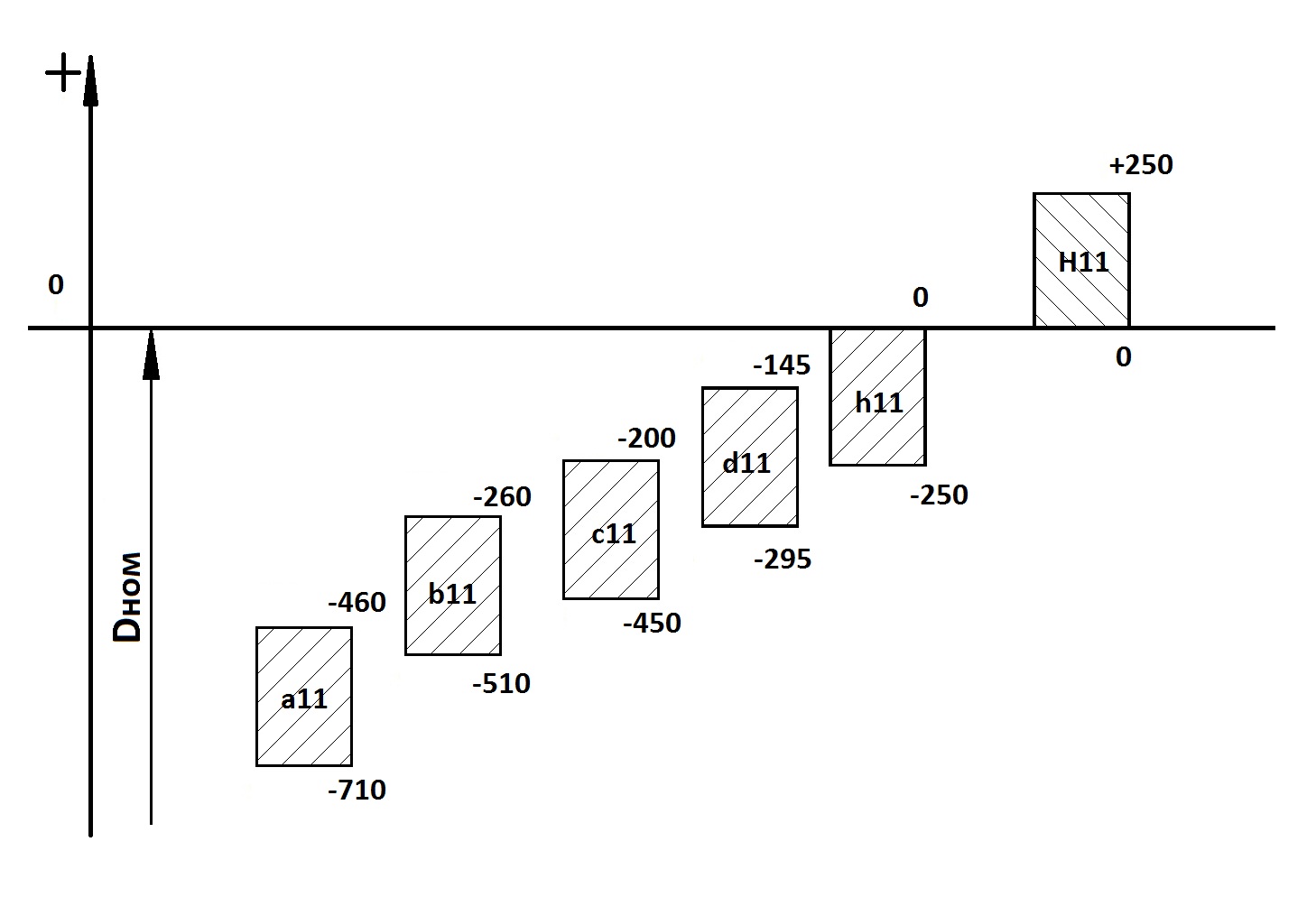

Схема расположения полей допусков.

В системе основного отверстия.

В системе основного вала.

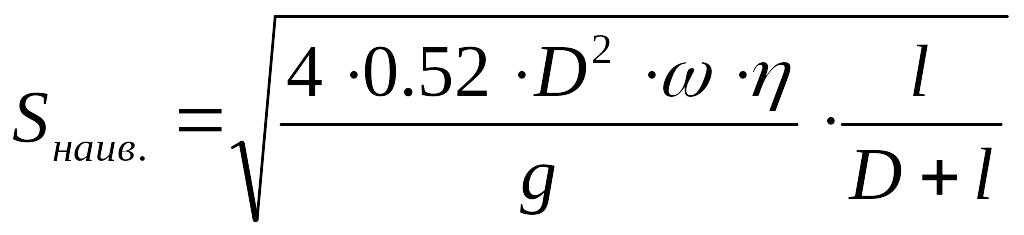

Задание 2.

Рассчитать посадки с зазором на основании заданных параметров.

Исходные данные.

номинальный диаметр подшипника D = 0,125 м,

длина подшипника L = 0,180 м,

нагрузка на цапфу Р = 8 кН,

частота вращения вала n = 1200 об/мин,

масло инд. 20,

динамический коэффициент вязкости масла η = 0,030 (Н с)/м2.

Расчет параметров посадки.

Угловая скорость вала, ω.

![]() рад/с.

рад/с.

Среднее удельное давление, g.

![]()

Определяем значение произведения hS.

![]() ;

;

![]() ;

;

Наивыгоднейший тепловой режим при наименьшем коэффициенте трения, будет h=0,25S, подставив значение в формулу получим:

или

![]()

Расчетный зазор, по которому определяется посадка.

![]() ,

,

где

![]() и

и![]() -

шероховатость поверхностей вала и

отверстия по ГОСТ 2789-73, которая принимается

-

шероховатость поверхностей вала и

отверстия по ГОСТ 2789-73, которая принимается

![]() мкм и

мкм и

![]() мкм.

мкм.

![]()

Выбор посадки.

Чтобы

большая часть подвижных соединений при

сборке имела зазор, близкий к расчетному,

при выборе стандартной посадки необходимо

![]() .

Расхождение допускается не более ± 5%.

.

Расхождение допускается не более ± 5%.

∅125

Предельные размеры для вала:

![]() мм

мм

![]() мм

мм

Предельные размеры для отверстия:

![]() мм

мм

![]() мм

мм

где dн, Dн – номинальные размеры вала и отверстия;

es, ES – верхние отклонения вала и отверстия;

ei,EI – нижние отклонения вала и отверстия.

Величина наибольшего зазора определяется:

![]() мм

мм

Величина наименьшего зазора определяется:

![]() мм

мм

Величина среднего зазора определяется:

![]() мкм

мкм

Расхождение

между

![]() и

и

![]() составляет

составляет

![]()

что не превышает допустимого расхождения.

Выбранную посадку необходимо проверить на минимальную толщину масляной пленки hmin , при которой обеспечивается жидкостное трение

![]() мкм

мкм

Для обеспечения жидкостного трения необходимо соблюдать условие:

![]()

![]()

Условие выполняется.

Следовательно, выбранная посадка ∅125 , удовлетворяет всем необходимым требованиям и может использоваться для подшипников скольжения, работающих в условиях жидкостного трения.

Задание 3.

Рассчитать посадки с натягом по заданным параметрам сопряжения.

Исходные данные.

Номинальный диаметр соединения – d = 120 мм;

Диаметр охватываемой детали – d1 = 98 мм;

Диаметр охватывающей детали – d2 = 165 мм;

Длина соединения – l = 50 мм;

Крутящий момент – Мкр= 2000 Нм;

Сталь 40

Коэффициент трения –f = 0,1

Предел текучести материала деталей – σт = 30∙107 Н/м2

Расчет параметров посадки.

Определяем удельное давление на сопрягаемых поверхностях, при действии крутящего момента.

![]() Н/м2

Н/м2

Определим наименьший натяг в соединении.

![]() ,

м ,

,

м ,

где

![]() Н/м2;

Н/м2;

![]() и

и

![]() - коэффициенты, определяемые как

- коэффициенты, определяемые как

,

,

где

![]() и

и

![]() -

коэффициенты Пуассона для материала

вала и отверстия

-

коэффициенты Пуассона для материала

вала и отверстия

![]()

![]() мкм

мкм

Определим расчетный натяг для выбора посадки

![]() ,мкм,

,мкм,

где

и

-

шероховатость поверхностей вала и

отверстия по ГОСТ 2789-73, которая принимается

![]() мкм

и

мкм

и

![]() мкм.

мкм.

![]() мкм

мкм

Выбираем стандартную посадку исходя из условия

.

Расхождение допускается не более ±

5%.

.

Расхождение допускается не более ±

5%.

Ø 120

![]() мкм

мкм

![]() мкм

мкм

Выбранную посадку необходимо проверить расчетом на прочность деталей при наибольшем натяге. Напряжение в охватывающей и охватываемой деталях рассчитываются по формулам:

,

Н/м2;

,

Н/м2;

![]() ,

Н/м2

,

Н/м2

где

,

Н/м2

,

Н/м2

![]()

Если

![]() и

и

![]() меньше

σт, то посадка ∅120

меньше

σт, то посадка ∅120

![]() выбрана правильно.

выбрана правильно.

![]() ;

;

![]()

ЗАДАНИЕ 4.

Построить поля допусков гладких калибров, рассчитать исполнительные размеры калибров-пробок и калибров-скоб проходных и непроходных. Выполнить чертежи выбранных по стандартам конструкций калибров-скоб и калибров-пробок.

Исходные данные

Сопряжение

∅ ,мм

,мм

Расчет исполнительных размеров гладких предельных калибров

Определим

размер калибров – пробок для отверстия

![]() с полем допуска

с полем допуска

![]() .

По ГОСТ 25347-82 находим предельные отклонения

изделия:

.

По ГОСТ 25347-82 находим предельные отклонения

изделия:

![]() ;

;

![]() ;

;

По ГОСТ 24853-81 для седьмого квалитета находим данные для расчета размеров калибра:

![]() ;

;

![]() ;

;

![]() .

.

![]() .

.

![]() .

.

![]() .

.

Размер

калибров–скоб для вала

![]() с полем допуска

с полем допуска

![]() .

По ГОСТ 25347-82 находим предельные отклонения

изделия:

.

По ГОСТ 25347-82 находим предельные отклонения

изделия:

![]() ;

;

![]() .

.

По ГОСТ 24853-81 для шестого квалитета находим данные для расчета калибров:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

![]() .

.

![]() .

.

Схема расположения полей допусков калибров:

ЗАДАНИЕ 5.

Рассчитать и построить поля допусков подшипников качения с вычерчиванием типового подшипникового узла и деталей, входящих в него, с указанием всех требований к поверхностям по точности размеров, погрешностей расположения, формы и шероховатости.

Исходные данные

Класс точности: 0;

Радиальная

нагрузка:

![]() .

.

Расчет и выбор посадки для подшипника качения

По номеру подшипника устанавливаем его техническую характеристику из таблиц ГОСТ 6364-68:

внутренний

диаметр подшипника: ![]() ,

,

наружный

диаметр подшипника: ![]()

ширина

кольца: ![]()

радиус

фаски: ![]()

По характеру нагрузки подшипника в зависимости от вращения вала или корпуса определить интенсивность радиальной нагрузки на посадочной поверхности циркуляционно – нагруженного кольца.

Определим радиальную нагрузку на опору:

![]() ,

,

где

![]() –

радиальная нагрузка на опору,

–

радиальная нагрузка на опору,

![]()

![]() –

рабочая ширина посадочного места

–

рабочая ширина посадочного места

![]() ,

,

![]()

![]() -

динамический коэффициент посадки,

зависящий от нагрузки (при перегрузке

до 150%, умеренных толчках и вибрации,

-

динамический коэффициент посадки,

зависящий от нагрузки (при перегрузке

до 150%, умеренных толчках и вибрации,

![]() ;

при перегрузке до 300%, сильных ударах и

вибрации,

;

при перегрузке до 300%, сильных ударах и

вибрации,

![]() )

)

![]() –

коэффициент,

учитывающий степень ослабления

посадочного натяга при полом вале и

тонкостенном корпусе (при сплошном вале

–

коэффициент,

учитывающий степень ослабления

посадочного натяга при полом вале и

тонкостенном корпусе (при сплошном вале

![]() )

)

![]() –

коэффициент

неравномерности распределения нагрузки

–

коэффициент

неравномерности распределения нагрузки

![]() между рядами роликов в двухрядных

конических роликоподшипниках или между

сдвоенными шарикоподшипниками при

наличии осевой нагрузки

на опору. (Для радиальных или

радиально-упорных подшипников с одним

наружным или внутренним кольцом

между рядами роликов в двухрядных

конических роликоподшипниках или между

сдвоенными шарикоподшипниками при

наличии осевой нагрузки

на опору. (Для радиальных или

радиально-упорных подшипников с одним

наружным или внутренним кольцом

![]() ).

).

![]()

![]()

По величине определяем посадку с натягом для циркуляционно – нагруженного кольца подшипника на вал:

![]() .

.

По величине определяем посадку с натягом для местно – нагруженного кольца подшипника в корпус:

![]() .

.

Установим допускаемые отклонения по внутреннему и наружному кольцу подшипника:

∅![]() ,мм;

∅

,мм;

∅![]() ,мм.

,мм.

В соответствие с выбранными посадками подшипника на вал и в корпус по ГОСТ 25347-82 на поля допусков цилиндрических соединений установим предельные отклонения:

на

размер вала по системе отверстия – ![]()

на

размер отверстия в корпусе по системе

вала – ![]()

Установим максимальное и минимальное значение радиального зазора для подшипника основного ряда (по ГОСТ 24810-81) и определим среднее значение начального зазора:

![]() ;

;

![]() ;

;

![]() ;

;

Найдём значение приведенного среднего диаметра беговой дорожки циркуляционно–нагруженного кольца подшипника: для внутреннего кольца

![]() ,

,

для

наружного кольца

![]() ,

,

Определим величину диаметральной деформации беговой дорожки циркуляционно–нагруженного кольца, после посадки его на сопрягаемую деталь с натягом:

![]() ,

,

![]() ; где

; где

![]() –

эффективный натяг;

–

эффективный натяг;

при посадке внутреннего кольца на вал:

![]() ,

,

По величине диаметральной деформации циркуляционно–нагруженного кольца определить посадочный зазор

подшипника

после посадки его на вал и в корпус: при

посадке внутреннего кольца на вал –

подшипника

после посадки его на вал и в корпус: при

посадке внутреннего кольца на вал – ∆

∆

Выберем посадку для крышки: посадка выбирается из соображений легкости монтажа и демонтажа, поэтому надо обеспечить посадку с гарантированным зазором к точности не предъявляются повышенные требования, выбираем посадку

.

.

Проверим

ее на минимальный зазор:

![]() .

.

Схема расположения полей допусков для внутреннего кольца:

Схема расположения полей допусков для наружного кольца и крышки:

ЗАДАНИЕ 6.

Построить поля допусков резьбового соединения и отдельно болта и гайки.

Исходные данные:

Резьбовое

соединение

![]() .

.

По ГОСТ 8724-81 определим:

метрическая

резьба Ø![]() с шагом

с шагом

![]() .

.

По ГОСТ 24705 определим:

наружный

диаметр

![]() ;

;

средний

диаметр

![]() ;

;

внутренний

диаметр

![]() ;

;

По ГОСТ 16093 для посадок с зазором на наружную и внутреннюю резьбу определяем отклонение и допуски на размеры резьбового соединения. По отклонениям подсчитываются предельные размеры наружного, внутреннего и среднего диаметров резьбового соединения.

Для наружной резьбы – грубый класс точности: при получении резьбы

на горячекатаных заготовках, в длинных глухих отверстиях и т.д.

Для внутренней резьбы – средний класс точности: для резьбы общего

назначения.

Отклонения и допуски элементов резьбового соединения

-

Элемент резьбового

соединения

БОЛТ

ГАЙКА

Диаметр, мм

12

10.106

10.863

12

10.106

10.863

Верхнее отклонение, мкм

-34

-34

-34

-

+335

+200

Нижнее отклонение, мкм

-299

-

-184

-

-

-

Допуски, мкм

265

-

150

-

335

200

11.966

10.072

10.829

-

10.441

11.063

11.701

-

10.679

-

-

-

Схема расположения полей допусков метрической резьбы болта и гайки:

ЗАДАНИЕ 7.

В зависимости от вида соединения выбрать и построить поля допусков шпоночного соединения. Начертить типовой шпоночный узел и детали, входящие в него, с указанием всех требований по точности размеров, погрешностей расположения, погрешностей формы и шероховатости.

Исходные данные

![]() ;

;

Исполнение 2;

Соединение: нормальное.

По

ГОСТ 23360-78 при диаметре равном 80 мм

выбираем размеры шпонки. Шпонка

![]()

![]()

![]() .

.

Расчет

Для шпонки в правильном шпоночном соединении установлены

следующие посадки:

На

валу:

![]() ,

,

На

втулке:

![]() ;

;

![]() ,мм;

,мм;

![]() ;

;

![]() .

.

Для паза на валу и втулке:

![]() мм;

мм;

![]() ;

;

![]() .

.

![]() мм;

мм;

![]() ;

;

![]() .

.

Рассчитываем зазоры в соединении, образованном шпонкой и пазом:

На валу и на втулке:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

Схема расположения полей допусков шпонки и пазов

ЗАДАНИЕ 8.

Построить и рассчитать размерную цепь с заданным замыкающим звеном с соответствующей точностью.

Исходные данные

Размерная цепь:

Б1 = 10 |

Б 2 = 5 |

Б 3 = 8 |

Б 4 = 28 |

Расчет на максимум-минимум

Проверим правильность размеров составляющих звеньев проставленных на размерной цепи:

![]()

где ![]() –

исходное (замыкающее) звено;

–

исходное (замыкающее) звено;

![]() –

составляющее

увеличивающее звено;

–

составляющее

увеличивающее звено;

![]() –

составляющее

уменьшающее звено;

–

составляющее

уменьшающее звено;

![]() –

количество

увеличивающих звеньев;

–

количество

увеличивающих звеньев;

![]() –

количество

уменьшающих звеньев.

–

количество

уменьшающих звеньев.

Общее количество звеньев размерной цепи, включая исходное:

![]()

Определим допуски на составляющие звенья размерной цепи, методом равных допусков считая что допуски на все звенья размерной цепи одинаковые, независимо от размера:

![]()

Определим допуски методом одного квалитета, где допуски на составляющие звенья назначаются по квалитету, выбираемому по коэффициенту

рассчитываемому по формуле:

рассчитываемому по формуле:

По в соответствии СТ СЭВ 145-75 и СТ СЭВ 177-75 выбираем 11 или 12 квалитет:

Б1 = 10(вал) – IT11-0,090 |

Б 2 = 5(вал) – IT11-0,075 |

Б 3 = 8(вал) – IT11-0,090 |

Б 4 = 28(отв) – IT12+0,210 |

Проверяем правильность выбранных допусков:

![]() ,

,

Расчет теоретико-вероятностным методом

По методу равных квалитетов средний допуск рассчитывается:

По

![]() соответствии СТ СЭВ 145-75 и СТ СЭВ 177-75

выбираем 13 квалитет, величины допусков

определятся:

соответствии СТ СЭВ 145-75 и СТ СЭВ 177-75

выбираем 13 квалитет, величины допусков

определятся:

Б1 = 10(вал) – IT13-0,220 |

Б 2 = 5(вал) – IT13-0,180 |

Б 3 = 8(вал) – IT13-0,220 |

Б 4 = 28(отв) – IT13+0,330 |

Проверим правильность назначения допусков на составляющие звенья:

![]()

ЗАДАНИЕ 9.

Выбрать и построить поля допусков резьбовых калибров. Рассчитать исполнительные размеры резьбовых калибров-пробок и калибров-колец проходных и непроходных.

Исходные данные:

Резьба метрическая .Остальные данные берем из пункта 6.

Расчет калибров-пробок для контроля гайки.

1. Калибр-пробка резьбовой проходной ПР.

Наружный диаметр проходной пробки dk

![]() ,

,

где

![]() и

и

![]() выбираем в соответствии с СТ СЭВ 2647-80.

выбираем в соответствии с СТ СЭВ 2647-80.

Средний диаметр проходной пробки d2k :

![]()

Средний диаметр проходной пробки с учетом износа d2k изн. :

![]() ,

,

где

![]() выбираем

в соответствии с СТ СЭВ 2647-80.

выбираем

в соответствии с СТ СЭВ 2647-80.

Внутренний диаметр калибра-пробки проходного d1k :

![]() ,

,

где

![]() выбираем

в соответствии с СТ СЭВ 2647-80.

выбираем

в соответствии с СТ СЭВ 2647-80.

2. Калибр-пробка резьбовой непроходной НЕ.

Наружный диаметр непроходной пробки dk

![]()

где

![]() выбираем

в зависимости от шага Р по СТ СЭВ 2647-80.

выбираем

в зависимости от шага Р по СТ СЭВ 2647-80.

Средний диаметр непроходной пробки d2k :

![]()

Средний диаметр проходной пробки с учетом износа d2k изн. :

![]() ,

,

где

![]() выбираем

в соответствии с СТ СЭВ 2647-80.

выбираем

в соответствии с СТ СЭВ 2647-80.

Внутренний диаметр калибра-пробки непроходного d1k :

После расчета исполнительных размеров калибров-пробок выбираем по ГОСТ 17756-72 и ГОСТ 17757-72 длину резьбовой части калибра: для проходной пробки она равна 8 мм, а для непроходной 5 мм.

Расчет калибров-колец для контроля болта.

1. Калибр-кольцо резьбовой проходной ПР.

Наружный диаметр проходного кольца Dk:

![]() ,

,

Значения

![]() и

выбираем в соответствии с СТ СЭВ 2647-80.

и

выбираем в соответствии с СТ СЭВ 2647-80.

Средний диаметр проходного кольца D2k:

![]() ,

,

Значения

![]() и

и

![]() выбираем в соответствии с СТ СЭВ 2647-80.

выбираем в соответствии с СТ СЭВ 2647-80.

Средний диаметр проходного кольца D2kизн. с учетом износа:

![]()

Значения

![]() выбираем в соответствии с СТ СЭВ 2647-80.

выбираем в соответствии с СТ СЭВ 2647-80.

Внутренний диаметр калибра-кольца проходного D1k :

![]()

1. Калибр-кольцо резьбовой непроходной НЕ.

Наружный диаметр непроходного кольца Dk:

,

Значения и выбираем в соответствии с СТ СЭВ 2647-80.

Средний диаметр непроходного кольца D2k:

![]() ,

,

Средний диаметр непроходного кольца D2kизн. с учетом износа:

![]() ,

,

Значения

![]() выбираем в соответствии с СТ СЭВ 2647-80.

выбираем в соответствии с СТ СЭВ 2647-80.

Внутренний диаметр калибра-кольца непроходного D1k :

После расчета исполнительных размеров калибров-колец длину резьбы калибров назначаем по ГОСТ 17763-72 для колец резьбовых с полным профилем резьбы, т.е. проходных по ГОСТ 17764-72 для колец с неполным профилем резьбы, т.е. непроходных.

Расположение полей допусков среднего диаметра

калибров для внутренней метрической резьбы

Расположение полей допусковсреднего диаметра калибров

для наружной метрической резьбы

задание 10.

Выбрать и построить поля допусков соединений с заданным центрированием. Начертить типовую конструкцию шлицевого узла и деталей, входящих в него, с указанием всех требований по точности размеров в зависимости от вида центрирования.

Исходные данные:

Центрирование: По d

Шлицевое соединение – средняя серия 10*92*98

По СТ СЭВ 187-75 устанавливаем допуски для соединения с центрированием по d

![]()

задание 11.

Выбрать и построить поля допусков шлицевых калибров. Рассчитать исполнительные размеры шлицевых калибров-пробок и калибров колец проходных и непроходных.

Исходные данные:

Расчет произведен для шлицевой втулки:

![]()

Размеры шлицевой втулки:

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]() ;

;

![]()