- •16 Одноковшовые погрузчики. Назначение и классификация

- •17 Основные параметры одноковшовых погрузчиков

- •20 Грузозахватные устройства. Клвши. Челюстные захваты. Назначение, виды. Общее устройство

- •21 Рабочие органы погрузочных машин. Расчет параметров ковша

- •22 Тяговый расчет погрузчика

- •26 Качество поверхностного слоя. Геометрические параметры. Допуски и формы расположения поверхностей

- •27 Неразъёмные соединения. Общие сведения. Расчет сварного шва. Расчет заклепок.

- •28 Шпоночные и шлицевые соединения. Общие сведения. Расчет шпоночного соединения

- •29 Передаточные механизмы. Фрикционные м-мы. Ременные передачи. Общие сведения. Расчет

21 Рабочие органы погрузочных машин. Расчет параметров ковша

Расчет ковша

Внутренняя ширина основного ковша:

где

величина

режущей кромки или шина базовой машины

величина

режущей кромки или шина базовой машины

Высота разгрузки ковша – наибольшее расстояние от опорной поверхности до режущей кромки основного ковша при максимальном угле разгрузки и номинальном давлении в шинах. Высоту разгрузки ковша определяем по формуле:

где

где

наибольшая

высота бортов транспортных средств, с

которыми может работать погрузчик;

наибольшая

высота бортов транспортных средств, с

которыми может работать погрузчик;

дополнительный

зазор, выбираемый с учётом опрокидывания

ковша и работы на неподготовленном

основании (300…500).

дополнительный

зазор, выбираемый с учётом опрокидывания

ковша и работы на неподготовленном

основании (300…500).

Наибольший угол разгрузки ковша – угол наклона днища ковша к горизонту, он определяется так:

Принимаем

Принимаем

Внутреннюю ширину

принимаем на 70 мм больше величины следа

или ширины базовой машины.

принимаем на 70 мм больше величины следа

или ширины базовой машины.

Радиус поворота (м)

,

Vн

– ном вместимость ковша, В0

– ширина,

,

Vн

– ном вместимость ковша, В0

– ширина,

- относительная

длина днища ковша;

=1,4…1,5

- относительная

длина днища ковша;

=1,4…1,5

- относительная

длина задней стенки;

=1,1…1,2

- относительная

длина задней стенки;

=1,1…1,2

- относительная

высота козырька;

=0,12…0,14

- относительная

высота козырька;

=0,12…0,14

- относительный

радиус сопряжения днища с задней

стенкой;

=0,35…0,40

- относительный

радиус сопряжения днища с задней

стенкой;

=0,35…0,40

- угол между задней

стенкой и днищем ковша; 480…520

- угол между задней

стенкой и днищем ковша; 480…520

- угол между

плоскостью козырька и продолжением

плоскости задней стенки; 50…100

- угол между

плоскостью козырька и продолжением

плоскости задней стенки; 50…100

По расчетному радиусу поворота и оптимальным значениям относительных характеристик определяем основные параметры ковша:

длина

днища

длина

задней стенки

высота

козырька

радиус

сопряжения

высота

шарнира крепления к стреле

ширина

зева ковша

Угловые размеры углов:

угол

раствора между днищем и задней стенкой

;

;

угол

наклона боковых стенок относительно

днища

;

;

угол

заострения режущих кромок

;

;

угол

между задней стенкой и козырьком

;

;

Толщина основного листа ковша (мм)

где Qн

– ном грузоподъемность

где Qн

– ном грузоподъемность

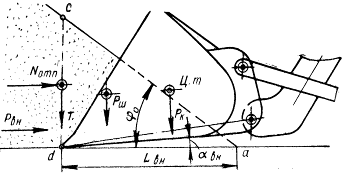

22 Тяговый расчет погрузчика

Напорное усилие по мощности двигателя (Н)

- мощность двигателя,

кВт

- мощность двигателя,

кВт

- К.П.Д. трансмиссии;

=0,88

- К.П.Д. трансмиссии;

=0,88

- скорость

погрузчика;

=0,91

- скорость

погрузчика;

=0,91

- коэффициент

сопротивления качению;

=0,06÷0,1

- коэффициент

сопротивления качению;

=0,06÷0,1

- вес погрузчика;

- вес погрузчика;

Максимальное напорное усилие с учетом увеличения крутящего момента двигателя (Н)

- коэффициент

перегрузки двигателя;

=1,1÷1,15

- коэффициент

перегрузки двигателя;

=1,1÷1,15

- буксование

движителей;

=0,2

- буксование

движителей;

=0,2

Наибольшее напорное усилие по сцепному весу (Н)

[3]

[3]

- коэффициент

сцепления;

=0,9

- коэффициент

сцепления;

=0,9

Определение сопротивлений внедрению ковша материал

Условие движения

Общее сопротивление внедрению ковша в материал (Н)

Сопротивление, возникающее на передней режущей кромке и на кромках боковых стенок ковша (Н)

[2]

[2]

- сопротивление

резанью;

=0,02МПа

- сопротивление

резанью;

=0,02МПа

- коэффициент

учитывающий сопротивление на кромках

боковых стенок ковша;

=1,1

- коэффициент

учитывающий сопротивление на кромках

боковых стенок ковша;

=1,1

- ширина кромки

ковша

- ширина кромки

ковша

- глубина внедрения

ковша;

=0,7

- глубина внедрения

ковша;

=0,7

Сопротивление от трения между материалом и внутренними поверхностями днища и боковых стенок ковша (Н)

[2]

[2]

- коэффициент

учитывающий трение материла о боковые

стенки ковша;

=1,04

- коэффициент

учитывающий трение материла о боковые

стенки ковша;

=1,04

- коэффициент трения материала о ковш; =0,4

- сила зависящая

от веса материала

- сила зависящая

от веса материала

в объеме призмы

в объеме призмы

и от давления со стороны материала,

находящегося за пределами призмы (Н)

и от давления со стороны материала,

находящегося за пределами призмы (Н)

- угол естественного

откоса материала;

- угол естественного

откоса материала;

Сопротивление между днищем коша и основанием штабеля (Н)

[2]

[2]

- коэффициент

учитывающий положение ковша при

внедрении, при полном опирании днища

ковша на основание штабеля;

=1

- коэффициент

учитывающий положение ковша при

внедрении, при полном опирании днища

ковша на основание штабеля;

=1

- коэффициент трения между днищем ковша и основанием штабеля; =0,3÷0,4

- вес ковша с

грунтом;

- вес ковша с

грунтом;

В

конце внедрения при повороте ковша для

зачерпывания материала необходимо

преодолеть силу Т сопротивления сдвигу

материала по плоскости сдвига

(Н)

(Н)

[2]

[2]

- коэффициент

внутреннего трения материала по

поверхности сдвига;

=0,5

- коэффициент

внутреннего трения материала по

поверхности сдвига;

=0,5

- удельное

сопротивление сдвигу материала;

=0,02МПа

- удельное

сопротивление сдвигу материала;

=0,02МПа

- площадь сдвига,

- площадь сдвига,

- пассивный отпор

штабеля при отсутствии подпора материала

в заднюю стенку ковша (подпор недопустим,

так как увеличивает усилие внедрения)

- пассивный отпор

штабеля при отсутствии подпора материала

в заднюю стенку ковша (подпор недопустим,

так как увеличивает усилие внедрения)

Решая

систему уравнений

относительно Т, получим

относительно Т, получим

23 Кинематика и расчет рычажного механизма одноковшового погрузчика

В тетрадке по ПТ и ПМ

24 Объемный гидропривод. Основные элементы. Методик расчета

Исходным данными для расчета гидропривода, выбора оптимальных размеров и типа гидравлических устройств является:

- техническая характеристика и схема машины;

- усилия или момент, которые должны обеспечиваться гидроприводом;

- допускаемые скорости перемещения рабочего органа;

- условия работы гидросистемы;

- определение вида и последовательности движений в соответствии с характером технологического процесса работы машины;

- составление гидравлической схемы.

Параметры гидравлических машин и устройств определяются сначала путем приближенного расчета. После определения потерь напора и утечек жидкости принятые на основе приближенных расчетов параметры элементов гидропривода уточняются.

Расчет элементов и параметров гидропривода производится в такой последовательности:

- для заданных условий работы и эксплуатации гидропривода производится подбор рабочей жидкости; ГОСТ 982-56

- по известной исходной полезной нагрузке устанавливается рабочее давление жидкости; По ГОСТ 12445

- определяются предварительные параметры силового гидроцилиндра. Параметры г-ра уточняются после определения всех действующих нагрузок и сопротивлений, возникающих в процессе работы гидропривода; производят расчет ГЦ на устойчивость.

Приближенный расчет основных параметров гидроцилиндра

Определяем диаметр силового гидроцилиндра:

Принимаем по ГОСТ 6540

Уточненный расчет основных параметров гидроцилиндра

Полезные и дополнительные нагрузки определяют величину усилия, развиваемого гидроцилиндром, Т’.

Статическая

нагрузка. Определяется

при установившемся движении поршня: ,

где Ттр – суммарная сила трения поршня

о стенки ГЦ; Тпр – сила противодействия

,

где Ттр – суммарная сила трения поршня

о стенки ГЦ; Тпр – сила противодействия

Динамическую нагрузка, возникающую при разгоне и торможении, исходя из исходных данных определяем по формуле:

Вычисляем величину усилия, развиваемого гидроцилиндром:

По вычисленному усилию и принятому рабочему давлению уточняем диаметр силового гидроцилиндра:

Толщина стенок корпуса определяется по формуле:

Толщину плоского донышка корпуса гидроцилиндра определяем по формуле:

Расчет гидроцилиндра на устойчивость

Гидроцилиндры в процессе эксплуатации под действием рабочего давления в них и внешней нагрузки работают как сжато-изогнутые балки переменного сечения.

Для определения коэффициента С принимаем заделку цилиндра и штока:

Определяем момент инерции цилиндра:

Определяем критическую силу по формуле Эйлера:

,

где I

– момент инерции ГЦ, l

– длина ГЦ с выдвинутым штоком

,

где I

– момент инерции ГЦ, l

– длина ГЦ с выдвинутым штоком

Из условия устойчивости гидроцилиндра определяем допускаемое давление жидкости:

Условие

- производится подбор всасывающего и напорного трубопроводов, подбор агрегатов управления, предохранительных и вспомогательных элементов гидропривода;

Подбор насоса гидропривода

При выборе насоса развиваемое давление должно быть достаточным для обеспечения необходимого усилия исполнительного органа и преодоления потерь давления, возникающих в трубопроводах, золотника клапанах, дросселях… Следовательно давление насоса:

, то есть сумма

рабочего давления и всех потерь давления

в системе.

, то есть сумма

рабочего давления и всех потерь давления

в системе.

По ГОСТ 12445 – 80 принимаем Р = …МПа.

Расход жидкости , необходимый для перемещения поршня с заданной скоростью, определяется:

Производительность насоса должна обеспечить необходимый расход для исполнительного силового агрегата и возместить потери в зазорах гидроагрегатов. Поэтому при выборе насоса его расход предварительно принимается равным:

Выбираем насос НШ 100-2

Параметры насоса:

Номинальная подача 139 л/мин = 0,002317 м3/с = 2,317 л/с

Номинальное давление насоса 14 МПа

КПД насоса 0,94

Регулирующие и направляющие элементы гидропривода

Выбираем исходя из параметров насоса следующее оборудование:

- Распределитель - Золотниковый;- Предохранительный клапан;- Реверсивный золотник Г72.

Расчет трубопровода

Функциональная связь гидроагрегатов в гидроприводах осуществляется с помощью трубопроводов различной конструкции. Несмотря на относительную простоту этих элементов, от их правильного выбора во многом зависит надежность работы гидропривода.

В гидроприводах обычно имеется всасывающая, напорная, дренажная гидролинии.

Внутренний диаметр трубопроводов рассчитывается по формуле:

Где

- это номинальный расход насоса, м3/с;

для всасывающего, напорного и сливного

определяем расчетные диаметры

трубопроводов. Затем по ГОСТ 8734 – 75

принимаем их стандартные значения.

- это номинальный расход насоса, м3/с;

для всасывающего, напорного и сливного

определяем расчетные диаметры

трубопроводов. Затем по ГОСТ 8734 – 75

принимаем их стандартные значения.

Принимаем скорость v на всасывающем т-де = 2 м/с, на сливном т-де = 2 м/с и на напорном = 6м/с.

По принятым диаметрам трубопроводов необходимо рассчитать фактическую скорость во всасывающем и напорном труб-ах.

Материал гидролинии

В системе

гидропривода применяем для напорной

линии жесткие холоднокатаные бесшовные

холоднодеформируемые трубы из стали

20 (допускаемое напряжение

)

и для сливной жесткие стальные

горячекатаные трубы (допускаемое

напряжение

)

и для сливной жесткие стальные

горячекатаные трубы (допускаемое

напряжение

).

На основе выбранных материалов труб

производим расчет толщины стенок:

).

На основе выбранных материалов труб

производим расчет толщины стенок:

- после выбора и подбора названных агрегатов и элементов гидропривода определяются потери напора и утечки жидкости и по величине этих потерь, оценивается возможность использования всех принятых элементов гидропривода.

Потери напора (давления) в системе гидропривода

При движении жидкости по тр-ду гидропривода, а также при прохождении жидкости через контрольно-регулирующую аппаратуру происходят потери напора. Поэтому давление выбранного насоса должно быть достаточным для преодоления потерь напора.

Суммарные потери давления в гидросистеме определяются по формуле:

,

где

,

где

- это потери давления на трение,

- это потери давления на трение,

- потери давления в местных сопротивлениях

трубопровода,

- потери давления в местных сопротивлениях

трубопровода,

- потери давления в гидроаппаратуре.

- потери давления в гидроаппаратуре.

КПД гидропривода

Механический КПД – гидропривода, учитывающий потери мощности на преодоление сил трения.

Объемный КПД – КПД учитывающий потери жидкости через гидроаппаратуру.

Гидравлический КПД – КПД учитывающий потери давления в системе.

Полный КПД гидропривода

Определение полезного усилия передаваемого рабочему органу

После определения потерь давления в системе и действительного давления в гидроцилиндре можно рассчитать силу, передаваемую поршнем гидроцилиндра рабочему органу.

Фактическое усилие оказалось больше требуемого, значит надежная работа гидроцилиндра обеспечена.

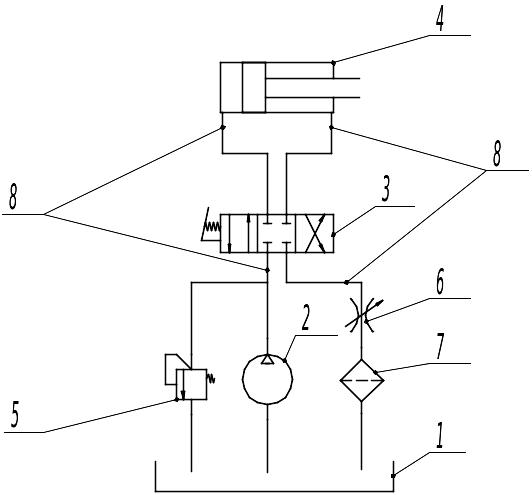

Схема гидропривода

Рис1. Гидропривод

1-гидробак 2- насос; 3- гидрораспределитель; 4- гидроцилиндр; 5- предохранительный клапан; 6-дроссель; 7-фильтр; 8- трубопроводы.

25 Механические свойства металлов и сплавов (твердость, прочность, текучесть, упругость, пластичность, вязкость, усталость,)

Металлы в отличие от неметаллов имеют следующие характерные признаки: внешний блеск, хорошую проводимость теплоты и электрического тока, достаточно высокую прочность, хорошую ковкость и свариваемость, кристаллическое строение тела, определенную температуру плавления и кристаллизации.

Металлы и сплавы классифицируют по числу, содержанию и характеру легирующих компонентов и по степени чистоты. Компонентом называют химический элемент, входящий в состав металла или сплава. Компоненты подразделяют на основные и легирующие. Основным называют компонент, который преобладает в металле или сплаве, легирующим - компонент, вводимый в состав сплава для получения необходимых свойств.

По числу компонентов металлы разделяют на простые металлы и металлические сплавы. Простым металлом называют металл, не содержащий в себе легирующих компонентов, металлическим сплавом называют сложное кристаллическое вещество, в составе которого имеется несколько металлов и металлоидов. Сплавы бывают двух-, трех- и более компонентными.

По содержанию легирующих компонентов сплавы делят на низко-, средне- и высоколегированные. Низколегированным называют сплав, содержащий в своем составе легирующих компонентов менее 2,5%, среднелегированным - 2,5-10%, высоколегированным - более 10%.

По степени чистоты металлы и сплавы делят на металлы пониженной, средней, повышенной, высокой чистоты и особо чистые.

Механические свойства металлов и сплавов. К механическим свойствам металлов и сплавов относятся: прочность, твердость, упругость, пластичность, ударная вязкость, ползучесть и усталость.

Рис. 76. Виды нагрузок, вызывающих изменение формы металла или cплава

Прочность - это способность металла или сплава противостоять деформации и разрушению под действием приложенных нагрузок - растягивающих, сжимающих, изгибающих, скручивающих и срезающих (рис. 76). Нагрузки бывают внешними (вес, давление и др.) и внутренними (изменение размеров тела от нагревания и охлаждения, изменение структуры металла и т. д.), а также статическими, т. е. постоянными по величине и направлению действия, или динамическими, т. е. переменными по величине, направлению и продолжительности действия. Методы определения прочности рассмотрены отдельно.

Твердостью называется способность металла или сплава оказывать сопротивление проникновению в него другого, более твердого тела. Применяют следующие способы испытания твердости металлов и сплавов вдавливанием в поверхность образца:

стального закаленного шарика диаметром 2,5; 5 или 10 мм - определение твердости по Бринеллю;

стального закаленного шарика диаметром 1,588 мм или алмазного конуса с углом 120° - определение твердости по Роквеллу;

правильной четырехгранной алмазной пирамиды – определение твердости по Виккерсу.

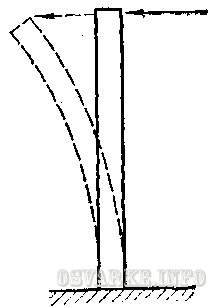

Упругостью называется способность металла или сплава восстанавливать первоначальную форму после прекращения действия внешней нагрузки (рис. 77).

Рис. 77. Деформация, характеризующая упругость (после снятия нагрузки образец возвращается в исходное положение)

Пластичностью называется способность металла или сплава, не разрушаясь, изменять форму под действием нагрузки и сохранять эту форму после ее снятия.

Ударной вязкостью называется способность металла или сплава сопротивляться действию ударных нагрузок. Ударная вязкость измеряется в кгс•м/см2 (Дж/м2).

Ползучестью называется свойство металла или сплава медленно и непрерывно пластически деформироваться под действием постоянной нагрузки (особенно при повышенных температурах).

Усталостью называется постепенное разрушение металла или сплава при большом числе повторно-переменных нагрузок; свойство выдерживать эти нагрузки называется выносливостью.

При испытании образцов на растяжение определяют предел прочности (временное сопротивление) σв, предел текучести (физический) σт, предел текучести условный (технический) σ0,2, предел пропорциональности σпц, истинное сопротивление разрыву Sк и относительное удлинение и сужение δ, φ.

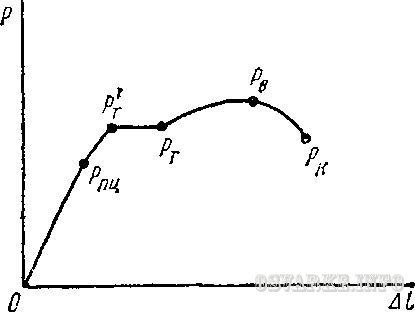

Рис. 78. Диаграмма растяжения (зависимость удлинения ∆l от нагрузки Р)

Рассмотрим показанную на рис. 78 диаграмму, на которой по вертикальной оси отложена приложенная нагрузка Р в килограммах (чем выше точка по оси, тем больше нагрузка), а по горизонтальной оси - абсолютное удлинение ∆l образца. Такие диаграммы строят по результатам растяжения образцов на специальных испытательных разрывных машинах. Полученная кривая позволяет судить о прочности образца на растяжение.

Начальный прямолинейный участок 0-Рпц характеризует упругость образца, пропорциональность между удлинением материала и нагрузкой (Рпц - нагрузка при пределе пропорциональности).

Точка Р׳т резкого перегиба кривой определяет величину нагрузки при верхнем пределе текучести. Участок Р׳т-Рт (площадка текучести), параллельный горизонтальной оси 0-∆l, в пределах которого образец удлиняется при постоянной внешней нагрузке.

Точка Рв отмечает наибольшую растягивающую силу - нагрузку при пределе прочности, по которой рассчитывают предел прочности материала образца.

Точка Рк определяет величину растягивающей силы в момент разрушения образца.

Предел прочности при растяжении (временное сопротивление) - это напряжение, отвечающее наибольшей нагрузке, предшествовавшей разрушению образца: σв=Pв/F0, где F0 - площадь поперечного сечения образца перед испытанием, мм2 (м2); Рв - наибольшая растягивающая сила, кгс (Н).

Предел текучести (физический) - это наименьшее напряжение, при котором происходит деформация испытуемого образца без увеличения нагрузки (нагрузка не увеличивается, а образец удлиняется): σт=Pт/F0, где Рт – нагрузка растяжения, вызывающая удлинение образца на площадке текучести, кгс (Н).

Предел текучести условный (технический) σ0,2 – это напряжение, при котором остаточная деформация образца достигает 0,2%: σ0,2= Р׳т/F0, где Рт - нагрузка растяжения в начале площадки текучести, кгс (Н).

Предел пропорциональности σпц - условное напряжение, при котором отступление от линейной зависимости между напряжениями и деформациями достигает определенной степени, устанавливаемой техническими условиями: σпц=Рпц/F0, где Рпц - нагрузка в конце площадки упругости, кгс (Н).

Истинное сопротивление разрыву - это напряжение в шейке растягиваемого образца, определяемое как отношение растягивающей силы, действующей на образец непосредственно перед его разрывом, к площади поперечного сечения образца в шейке: Sк=Pк/F, где Рк - нагрузка в момент разрыва образца, кгс (Н); F - истинное сечение образца в момент разрыва, мм2 (м2).

Относительное удлинение δ и относительное сужение – φ определяются по формулам: δ=∆l/l0∙100%, φ=(F0-F)/F∙100%, где ∆l=l1-l0 - абсолютное удлинение образца при разрыве; l1 - длина образца в момент разрыва; l0 - первоначальная длина образца; F0 – первоначальная площадь поперечного сечения образца; F - площадь образца после разрыва.