- •6.1.3. Комплексная механизация и автоматизация погрузочно-разгрузочных работ и складских операций с минеральными строительными материалами

- •6.1.4. Восстановление сыпучести смерзшихся навалочных грузов и очистка вагонов от остатков груза

- •6.1.5. Особенности комплексной механизации погрузочно-разгрузочных работ и складских операций с насыпными грузами на железнодорожных станциях

- •6.2. Химические грузы и минеральные удобрения

- •6.2Л. Комплексная механизация и автоматизация погрузочно-разгрузочных работ и складских

- •6.2.2. Комплексная механизация и автоматизация погрузочно-разгрузочных работ и складских операций с минеральными удобрениями

- •6.3. Зерно и овощи

- •6.3.1. Комплексная механизация и автоматизация погрузочно-разгрузочных работ и складских операций с зерновыми грузами

Рис. 6.1. Скреперный склад с конусными воронками:

1 —ленточный конвейер; 2 — первичный конус; 3 — конвейерный питатель;

4—ленточный конвейер; 5 — погрузочный бункер

вагонов производительностью до 1 тыс. т/ч; открытые склады угля ем костью 100 и 320 тыс. т, производительностью по погрузке угля 2 тыс. т/ч; открытые аккумуляторы угля вместимостью 50 тыс. т для складирования одной или двух марок угля, производительностью подачи угля на погрузку 1000 т/ч; закрытые аккумуляторы угля производительностью подачи угля на погрузку 2,4 - 8 тыс. т/ч.

Для заполнения склада-аккумулятора могут использоваться винтовые впуски (желоба), предотвращающие измельчение угля и распыление ветром угольной мелочи, передвижные конвейерно-грейферные мосты и рекляймеры.

Рекляймер— это погрузочная самоходная машина на рельсовом или гусеничном ходу, у которой имеется ленточный штабелирующий конвейер, позволяющий отсыпать материалы в штабеля значительной высоты. При необходимости с помощью роторного колеса, расположенного на хоботе штабелирующего конвейера, рекляймер может забирать мате риал из штабеля и подавать на транспортные конвейеры.

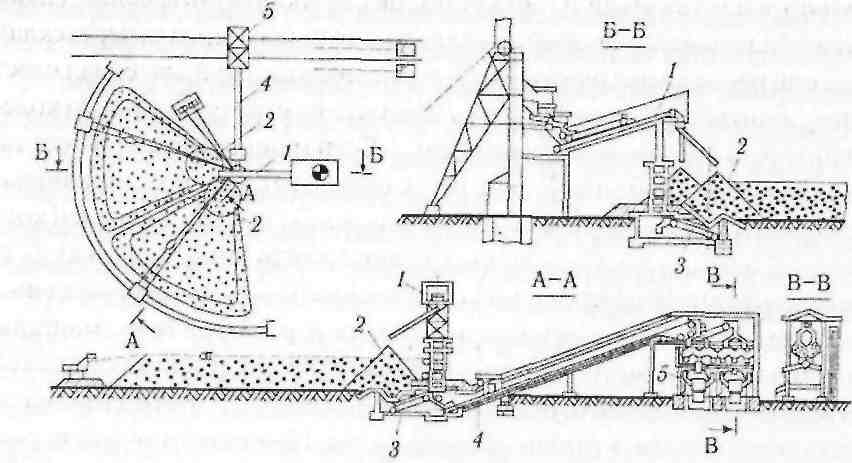

Склад, оборудованный комбинированной машиной (рекляймером) представлен на рис 6.2. Рекляймер объединяет функции штабелера и перегружателя. Эта машина имеет специальную прицепную тележку, которая во время экскаваторного хода движется по рельсам. В попереч-

292

ном направлении машина может подойти к любому штабелю. Такая схема обеспечивает сквозное транспортирование материала через склад даже при работе перегружателя. При укладке в штабель материал через разгрузочную тележку и воронку 1 подается на стрелу роторного колеса и по лотку направляется в штабель 2. Если машину переключают на выдачу материала из штабеля 4. то лоток соответственно поворачивается так, что поток материала идет вдоль штабеля на продольный конвейер 5. При сквозном транспортировании разгрузочную тележку 3 от пускают и отцепляют. Перевод машины с режима работы штабелеукладчика на режим перегружателя выполняет оператор. Управление машины может быть и автоматизировано. При наличии реверсивного продольного ленточного конвейера, расположенного между штабелями, мате риал можно подавать в обоих направлениях. Производительность рекляймеров составляет от 0,2 до 10 тыс. т/ч. Чаще всего применяют рекляймеры производительностью 1 тыс. т/ч. Для открытых складов угля емкостью 100 тыс. т и более, бурых и других слеживающихся углей предусматривают комплексы, состоящие из рекляймеров и конвей еров. В зависимости от рода груза ковши роторов рекляймеров могут

Рис. 6.2. Оборудование склада комбинированными

роторными машинами (рекляймерами ):

1 —разгрузочная воронка; 2 — штабель; 3 —разгрузочная тележка;

293

4 — штабель; 5 — продольный конвейер

быть оборудованы ножами или зубьями; число ковшей колеблется от 6 до 12. Их вместимость может быть различной.

Склады, обслуживаемые роторными машинами, делят на две категории: к первой относятся склады, на которых сыпучие грузы грузят и выдают их со склада комплексом погрузочных машин или комбинированными машинами.

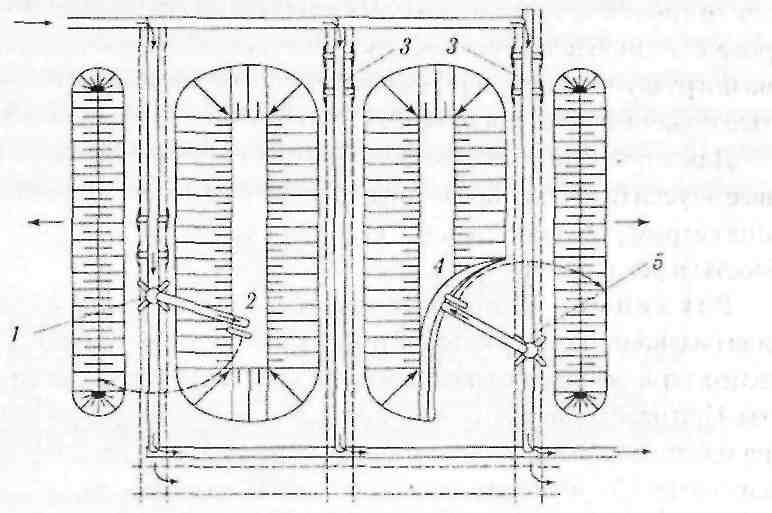

Ко второй категории (рис. 6.3) относятся склады с формированием штабеля роторно-ковшовой машиной, работающей в автоматическом режиме. Штабель формируется уступами 3,6,9 и 12 м. Работа машины в автоматическом режиме начинается с установки стрелы перпендикулярно продольному ленточному конвейеру. При возвратно-поступательных движениях машины образуется первая часть штабеля до того момента, когда щуп контроля высоты штабеля, установленный в головной части стрелы ротора, коснется угля. Тогда стрела ротора при повороте на некоторый угол переходит в новую позицию и начинается формирование второй части штабеля. Таким образом последовательно череду ются все позиции поворота, пока при соприкосновении щупа с углем на последней позиции поворота стрела снова не повернется перпендикулярно конвейерному тракту. После этого начинается формирование штабеля на новой высоте.

Выдача материала со склада в автоматическом режиме при использовании той же машины совершается послойным или блочным способом. При послойном способе глубина заходки зависит от угла поворота стрелы: обработку штабеля ведут в процессе перемещения машины

вдоль склада. Новую глубину заходки устанавливают в конце штабеля после каждого продольного хода. По достижении угла поворота в 90° стрела поднимается для разработки следующего уступа. Всего их де вять. Высота каждого 1,2 м. При блочном способе разработки штабеля забор материала осуществляется колебательными движениями стрелы с ротором и перемещением машины вдоль штабеля. Высота уступа за висит от размеров штабеля и диаметра роторного колеса.

Роторные перегружатели могут перегружать не только сильно слежавшиеся материалы, но и смерзшиеся.

В целях интенсификации погрузки угля в вагоны разработаны и при меняются на некоторых шахтах автоматизированные погрузочные комплексы.

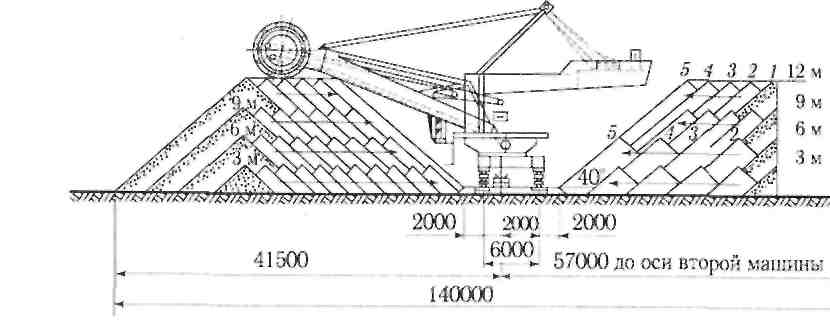

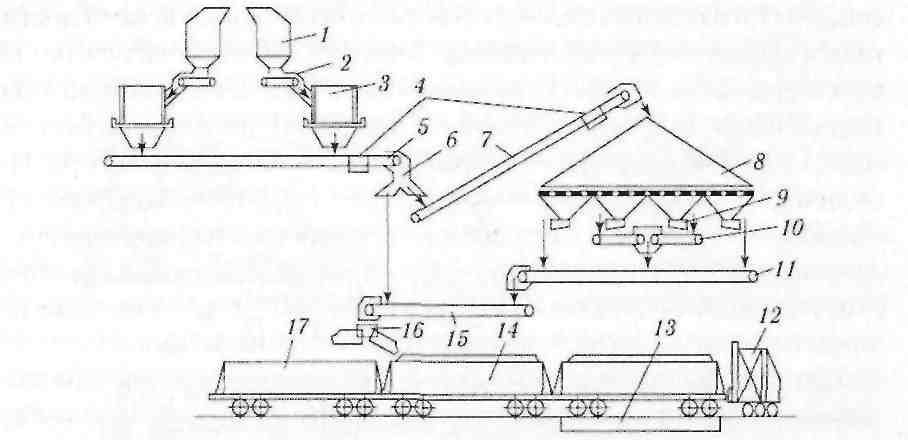

На рис. 6.4 представлен углепогрузочный комплекс П-4М, работающий на шахте «Распадская» производственного объединения «Южкузбассуголь». Погрузку дозируют по объему груза подпором при неподвижном погрузочном устройстве и непрерывном передвижении вагонов. Со склада силосного типа питателями 6 уголь подают на сборные конвейеры 7 и систему конвейеров 8-5, которая перемещает его в промежуточный бункер 4 для обеспечения прохода межвагонного промежутка. Группу вагонов передвигают маневровым электротягачом 1 типа Э-1 со стабильной линейной скоростью 0,05-0,3 м/с. Выдвижной телескопический желоб 2 устанавливают на высоте, определяемой типоразмером подлежащего загрузке вагона, насыпной плотностью угля с учетом отсыпки «шапки» и, следовательно, дозированием угля в вагоне. Когда

Рис. 6.3. Формирование штабелей угля в автоматическом

режиме работы рекляймера

Рис. 6.4. Схема углепогрузочного комплекса П-4М:

1 — электротягач; 2 — телескопический желоб; 3—шиберный затвор;

4—промежуточный бункер; 5 — система конвейеров; 6—питатель;

7 — сборный конвейер; 8 — конвейер

295

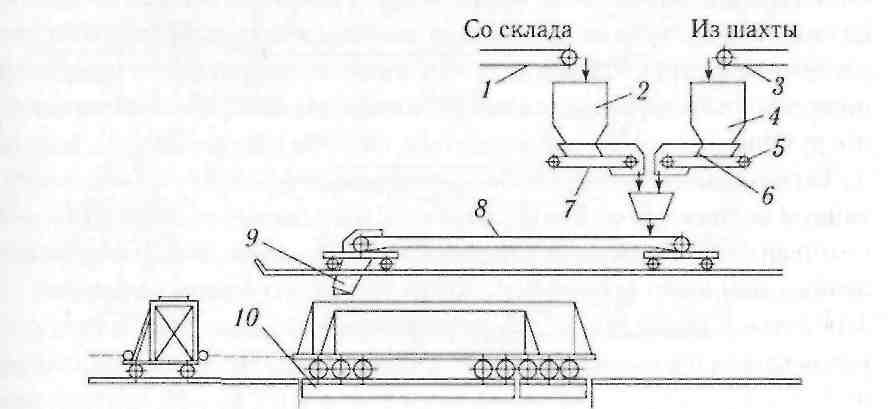

На шахте «Шахтпнекая» производственного объединения «Карагандауголь» создан углепогрузочный комплекс производительностью 400 500 т/ч. Технологическая схема предусматривает перемещение вагона под погрузочным устройством периодически по мере создания подпора (рис. 6.5). Уголь из шахты через небольшую промежуточную (80 м3) емкость 1 вибропитателем 2 через грохотни дробилку поступает на конвейер 5 и далее через шибер — на один из двух путей погрузочного комплекса. Над каждым путем расположен промежуточный накопительный бункер 15, снабженный телескопическим желобом с выпускным затвором /4типа АПУ-2, который оператор устанавливает над вагоном 10 на требуемой высоте для формирования «шапки» за данного размера. Переключателем потока 16 оператор направляет уголь в бункер 15 и после подачи очередного порожнего вагона открывает затвор 14для заполнения начального объема кузова. Когда возникает подпор, маневровое устройство циклического действия 9типа МУ-25 передвигает вагон в следующее положение, в котором он остается до повторного создания подпора. Циклы передвижения повторяются до полного заполнения кузова.

При отсутствии порожних вагонов шибер 6 отклоняет поток угля на конвейеры 7и 5 для складирования. Подачу его со склада на конвейер 11 обеспечивают десять вибропитателей 12 по выбору оператора, и далее конвейером 13 через переключатель 16 уголь загружается в накопительные бункера 15 погрузочного комплекса. Комплекс позволяет за

296

Рис. 6.5. Погрузочный комплекс с подпором угля

и периодическим перемещением вагона:

1 — емкость; 2 — вибропитатель; 3—грохот; 4 — бункер; 5 — конвейер;

6 — шибер; 7—конвейер; 8 — конвейер; 9 — маневровое устройство;

10— вагон; 11—конвейер: 12-вибропитатель; 13-—конвейер; 14— затвор;

15 — бункер; 16 — переключатель потока

гружать вагоны без промежуточного хранения добытого угля и требует более дешевого и менее дорогого маневрового устройства.

На некоторых шахтах организована непосредственная погрузка угля открытым потоком с дозированием по весу [27].

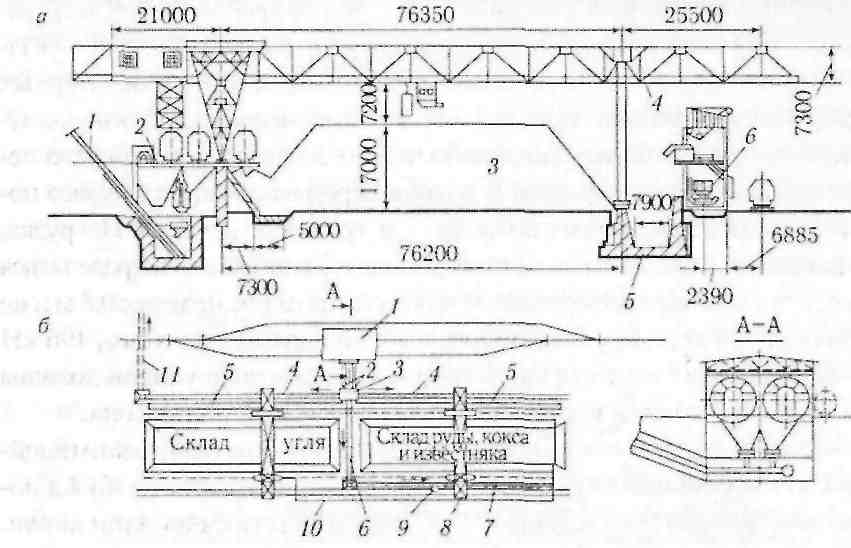

На рис. 6.6 представлен комплекс погрузки угля производительностью 600 т/ч непосредственно из скипов через приемные бункера 1, питатели 2, дробилки 3, ленточный конвейер 5. Поток угля с погрузочного конвейера 15 направляется двухрукавным поворотным желобом 16 в загружаемый вагон 14 или переключается на следующий вагон 17. При отсутствии порожних вагонов перекидной шибер 6 отклоняет поток на конвейер 7 для укладки в конусный штабель 8. Для подачи со склада используют питатели 9и систему конвейеров ЮиП, загружающих погрузочный конвейер 15. Для учета количества угля на конвейерах 5 и 7 установлены конвейерные весы 4. Более точно определяют массу брутто груженого вагона вагонные весы 13. Передвижение вагонов обеспечивает маневровое устройство 12.

Применяется и комплекс КПУ П-ЗМ, отгружающий уголь открытым потоком в непрерывно перемещаемые вагоны при периодическом дви-

297

Рис. 6.6. Схема комплекса погрузки груза открытым потоком

в периодически перемещаемый вагон:

1 — приемный бункер; 2 — питатель; 3 — дробилка; 4 — конвейерные весы;

5 — ленточный конвейер; 6 — перекидной шибер; 7 — конвейер; 8 — конусный

штабель; 9— питатель; 10, 11— система конвейеров; 12 — маневровое

устройство; 13 — вагонные весы; 14 — вагон; 15 — погрузочный конвейер;

16 — поворотный желоб

жении погрузочного устройства. Состав из вагонов непрерывно перемещается электротягачом. Во время прохода межвагонного промежутка питатели полностью отключаются. В данном варианте необходимо согласование трех параметров — скорости движения вагона, производительности подачи угля питателями и угловой частоты поворота погрузочного желоба, что усложняет систему управления.

Сочетание углепогрузочного комплекса П-4М с весовым дозированием подаваемого угля обеспечивает погрузочный комплекс П-4В который отличается наличием двух дозировочных бункеров, установленных на весах. Точность набора порций угля при полном потоке 4000 т/ч обеспечивается с отклонением, не превышающим 1%. Приготовленная порция груза через затворы выгружается в накопительный бункер, который также установлен на весах для контроля. При отсутствии дозирующих емкостей стабильность работы этого комплекса обеспечивается с помощью ЭВМ.

К перспективным можно отнести технологические схемы весовой погрузки в периодически перемещаемый вагон с использованием кон

298

вейерных и вагонных весов. В схеме с конвейерными весами достигается высокая производительность погрузки. Состав загружают на трех параллельных путях последовательно по четыре полувагона. Над каждым из трех путей устанавливают по два бункера вместимостью по 850 т, а под бункерами — по два весовых дозатора. По окончании загрузки кузовов всех четырех вагонов подается сигнал машинисту локомотива на передвижение состава на длину четырех вагонов, после чего цикл загрузки повторяется. Ленточный конвейер с шириной ленты 2000 мм и скоростью ленты 1,6 м/с обеспечивает погрузку 1000 т угля в час на каждом погрузочном пути.

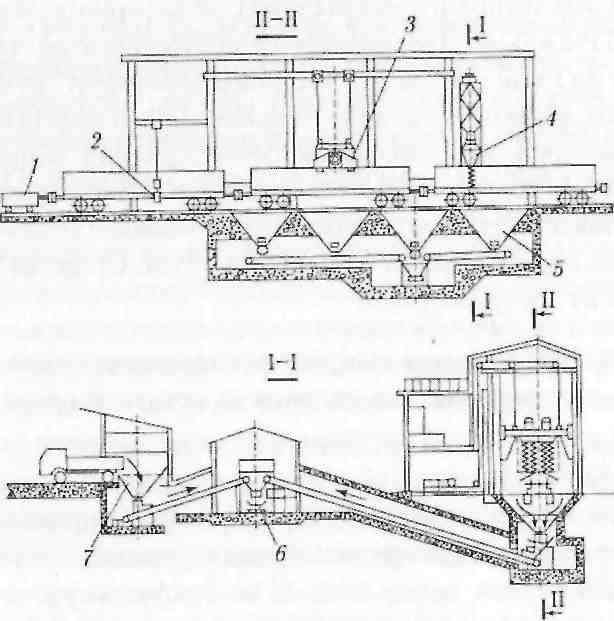

Представляет интерес схема, которую применили на шахтах «Октябрьская» и имени акад. А. А. Скочинского производственного объединения «Донецкуголь» (рис. 6.7). Загружаемый вагон устанавливают на вагонные весы 10. Уголь со склада конвейерной системой 1 подается в промежуточный бункер 2 вместимостью 42 т, а из шахты — системой конвейеров 3 в бункер 4 вместимостью 75 т. Производительность полу бункерных ленточных питателей 5 и 7 регулируют шиберы б. Уголь подается на передвигаемый вдоль состава вагонов (челночный) загрузочный конвейер 8, оснащенный приводом подъема-опускания по грузочного желоба 9.

Рис. 6.7. Схема погрузки.угля на шахтах ПО Донецкуголь:

1 — конвейерная система; 2 — промежуточный бункер; 3 — система конвейеров;

4—бункер; 5 — питатель; 6 — шибер; 7—питатель; 8 — загрузочный

конвейер; 9— погрузочный желоб

299

иГ1 погрузке оператор перемещает конвейер так, чтобы погрузочный желоб разместился в головной части вагона, и одновременно с помощью питателей 5 и 7 заполняет начальный объем кузова. Затем осуществляется шаговое или непрерывное движение конвейера вдоль вагона. При достижении заданного значения массы брутто вагона по циферблатному указателю весов оператор прекращает подачу угля и регистрирует в накладной величину загрузки. Все процессы можно выполнять автоматически по заданной программе.

При создании высокопроизводительных углепогрузочных комплексов весьма важной проблемой является обеспечение установленной МПС точности загрузки вагонов. Уголь в больших количествах поступает на теплоцентрали, уголь и руда — на обогатительные фабрики и металлургические комбинаты. Для выгрузки угля и руды широко применяются вагоноопрокидыватели. На рис. 6.8 показана схема разгрузки полувагонов на металлургическом комбинате с использованием башенного вагоноопрокидывателя 6 в сочетании с двухконсольными мосто-

Рис. 6.8. Комплексная механизация погрузочно-разгрузочных

300

работ на рудном дворе:

а —с башенным вагоноопрокидывателем; б — с роторным вагоноопрокидывате лем; 1 — скиповый подъемник; 2 — доменная эстакада; 3 —рудный двор; 4 —мостовой перегружатель; 5 — траншея; 6 — башенный вагоноопрокидыватель

выми перегружателями 4, оснащенными грейферными тележками. Ва гоноопрокидыватель разгружает груз из полувагонов в траншею 5, расположенную вдоль рудного двора 3. Из траншеи руда или уголь забираются грейфером и штабелируются на складе рудного двора либо подаются перегружателем на доменную эстакаду 2 , откуда скиповыми подъемниками 1 доставляется в доменные печи. По доменной эстакаде уголь (руда) развозятся электровагонами (трансферкарами).

Кроме башенных вагоноопрокидывателей, на некоторых предприятиях внедрен автоматизированный комплекс с роторным вагоноопрокидывателем. В него входят электротележка-толкатель, роторный вагоноопрокидыватель с вибраторами для полной очистки кузова.

Известны технологические схемы использования стационарных роторных вагоноопрокидывателей в сочетании с хребтовыми складами и ленточными конвейерами на эстакаде для приема и в тонне лях — для выдачи груза со склада.

Для обеспечения сохранности полувагонов во время их разгрузки к вагоноопрокидывателям предъявляется, кроме требований общей исправности, еще ряд требований, связанных с правильной эксплуатацией. Общая нагрузка от упоров (лап вибрационных устройств, опорных балочек на крюках зажимов), передаваемая на верхнюю обвязку полу вагона, не должна быть выше наибольшей расчетной массы брутто полувагона и должна распределяться равномерно на обе стенки кузова полувагона с отклонением не более 10% от среднего значения. Нагрузка, передаваемая от отдельных упоров, должна равномерно распределяться по всей ширине верхней обвязки полувагона на длине не менее 0,8 м и не превышать 98 кН для четырехосного, 147 кН для шестиосного, 196 кН для восьмиосного полувагона. Размеры и размещение упоров должны обеспечивать положение каждого упора над стойкой полувагона.

Вибрационные устройства вагоноопрокидывателя, взаимодействующие с верхней обвязкой, не должны превышать возбуждающую силу по амплитуде более 88 кН, приходящуюся на один вагон, при частоте 24—25 Гц.

Вагоноопрокидыватели, используемые для выгрузки из полувагонов влажных рудных концентратов, смерзшегося в глыбы груза и т.п., должны быть оборудованы предохранительными боковыми щитами. Смерзшийся груз выгружают из полувагонов после восстановления его сыпу-

301

чести. После разгрузки вагоноопрокидывателем каждый вагон под лежит осмотру и устранению неисправностей.

При малых и средних объемах складской грузопереработки для раз грузки полувагонов применяются повышенные пути и эстакады в сочетании с козловыми кранами, мостовыми грейферными перегружателя ми, экскаваторами и бульдозерами.

Технология добычи, уборки и хранения торфа предусматривает раз меры штабелей, высота которых достигает 7-8 м и ширина по основанию 18—22 м. Линии штабелей располагаются по всем полям разработки. В пределах участка погрузки торфа погрузочные машины передвигаются по слабому торфяному основанию с низким удельным давлением на грунт (до 2,5 Н/см2).

Для погрузки торфа применяются полноповоротные грейферные краны на гусеничном ходу типов ПК, ТПК, КПТ, КГТ и др. грузоподъемностью 3—3,5 т при радиусе действия стрелы 10,5 м и суммарной мощностью двигателей 52,3—73,6 кВт. Среднее удельное давление на грунт составляет 2,0—2,3 Н/см2.

Грейферы для погрузки торфа применяются восьмичелюстные типа «Полип» и двухчелюстные симметричного типа ГП-7 емкостью 2,7 м3.

При погрузке торфа и торфяных удобрений применяются одноковшовые экскаваторы с гидроприводом, имеющие в качестве сменного рабочего оборудования грейфер емкостью 2,8 м3, а также различные типы тракторных одноковшовых погрузчиков. Все эти машины имеют относительно низкую производительность. Исследования, проведенные специалистами, показали, что коэффициент неравномерности вывоза торфа составляет от 1,2 до 1,5 и производительность погрузочной машины должна составлять 500—550 м3/ч. Этим требованиям отвечает погрузочная машина ПДН-1 непрерывного действия на гусеничном ходу производительностью 560 м3/ч.

Торф из полевых штабелей грузят в саморазгружающиеся или универсальные полувагоны узкой (750 мм) или широкой (1520 мм) колеи. Для выгрузки торфа из несаморазгружающихся вагонов применяют роторные вагоноопрокидыватели. Опыт эксплуатации вагоноопрокидывателя РУВ-1 показал возможность его применения в зимних условиях без обогрева и очистки вагонов от смерзшегося слоя торфа.

302

При перегрузке торфа из вагонов узкой колеи в вагоны широкой колеи масса из бункера торфоперегружателя конвейером подается в вагоны широкой колеи. Для выполнения перегрузочных работ из само разгружающихся вагонов используют бункерные эстакады и торфоперегружатели с пластинчатыми, ленточными и другими конвейерами. Основным является торфоперегружатель ТПП конструкции ВНИИП, который состоит из бункера для приема выгружаемого торфа; наклонного пластинчатого конвейера шириной полотна 1500 мм, подающего торф из приемного бункера в загрузочный бункер, направляющий по ток торфа в вагон широкой колеи. Эксплуатационная производитель ность этого торфоперегружателя 620 м3/ч. Мощность привода 40 кВт.

При выгрузке смерзшегося торфа из саморазгружающихся вагонов применяют механические выгружатели типа ТВК с вращающимися роторами, которые вводят в вагон через открытые люки после подъема крышек люков вагонов.

Торфоперегружатель ТВШ объединения «Ленторф» имеет две фрезы для разрыхления торфа по аналогии с бурорыхлительной машиной БРМ-80. Агрегат зачистки поверхности кузова и горизонтальных элементов рамы полувагона от остатков торфа имеет конструкцию и систему подвески, аналогичную бурорыхлительной машине, только фрезы заменены вертикальными щетками. Эксплуатационная производительность установки 200—250 м3/ч.

Для передвижения вагонов узкой и широкой колеи на фронтах по грузки и выгрузки применяются одно- и двухбарабанные маневровые лебедки или механические откатки. Для уплотнения торфа при загрузке в вагоны служит катковый уплотнитель УТВ-3, повышающий полезную загрузку вагона на 12% и уменьшающий потери торфа от выдувания в пути следования по железной дороге. Для доставки торфа на предприятия сельского хозяйства используется автомобильный само свальный транспорт с увеличенным объемом кузова.

6.1.3. Комплексная механизация и автоматизация погрузочно-разгрузочных работ и складских операций с минеральными строительными материалами

К минеральным строительным материалам относятся гравий, щебень, песок и камень. Эти грузы составляют наибольшую массу среди

303

перевозимых по железной дороге. По гранулометрическому составу строительный щебень подразделяют на 5 фракций: 3 (5)— 10 мм; 10—20; 20—40; 40—70; 70—120 мм; песок подразделяют на 4 группы крупности по модулю Мк (ГОСТ 7392-85): крупный, средний, мелкий и очень мелкий.

По величине объемной массы минеральные строительные материалы относятся к тяжелым (1100—2000 кг/м3).

Минеральные строительные материалы перевозят из гравийно-галечных карьеров, камнещебеночных карьеров и с дробильно-сортировочных заводов, со складов готовой продукции на склады железобетонных и бетонных заводов и предприятия строительной промышленности, где запасы составляют 5... 10-кратную и суточную потребность больше в зависимости от вида транспорта и дальности доставки.

Склады строительных материалов бывают: прирельсовые с поступлением материалов в железнодорожном подвижном составе — полувагонах, думкарах, хопперах и платформах; на автомобильном транспорте — в автомобилях-самосвалах и автопоездах; на речном транспорте — в самоходных и несамоходных, саморазгружающихся и несаморазгружающихся судах с последующей доставкой по железной дороге или автотранспортом. Реже доставляют такие материалы непрерывными видами транспорта — различными конвейерами дальнего действия (поточно-транспортными системами ПТС), трубопроводным транспортом и подвесными канатными дорогами.

Перевозят и хранят строительные материалы на складах раздельно по фракциям готовой продукции, роду и виду груза.

На заводах и предприятиях строительной промышленности в зависимости от способа хранения и технологии основного производства склады строят закрытыми, открытыми и комбинированными или частично-закрытыми, а по устройству и способу укладки и погрузки — штабельными, штабельно-эстакадными, штабельно-тоннельными, штабельно-эстакадно-тоннельными, полубункерными, штабельно-полубункерными, бункерными и силосными. Во избежание смешивания раз личных фракций материала предусматривают их изолированное хранение с помощью разделительных стенок высотой 2—4 м, устанавливаемых между штабелями.

304

В связи с тем что в настоящее время имеется большое количество индивидуальных и типовых проектов складов, проводится их унификация. К унифицированным относят склады с приемными устройствами бункерного типа и с применением радиально-штабелирующего конвейера РШК-30 вместимостью 3,6 и 9 тыс. м3; эстакадно-штабельно-тоннельные склады с бункерным приемным устройством и отсеками для хранения материалов различных фракций вместимостью 3000, 4000 и 6000 м3. Вместимость силосных складов 1000, 2000, 3000 м3 (в стационарном исполнении) 200 и 400 м3 (в инвентарном исполнении).

Автоматизированные склады-силосы используют для чистых строительных материалов, идущих на изготовление особо прочных

конструкций.

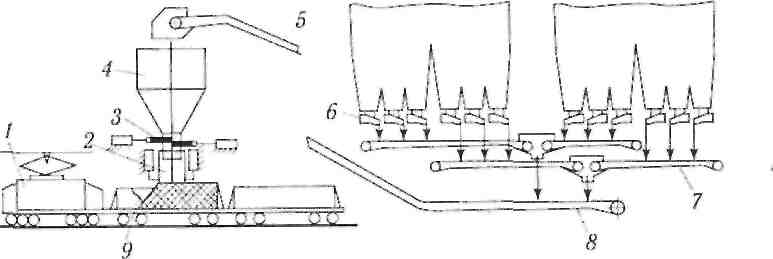

В институте «Промтрансниипроект» разработаны схемы выгрузки щебня, песка, гравия и других грузов из вагонов и подачи их на пред приятия ЖБИ и ЖБК. Основной вариант (рис. 6.9) с железнодорожным четырехбункерным приемным устройством 5 предусматривает приме

Рис. 6.9. Схема комплексной механизации разгрузки подвижного состава

и оперативного складирования инертных строительных материалов:

1 —маневровое устройство: 2 —люкоподьемник: 3 — накладной вибратор:

4 —рыхлитель: 5 — приемное устройство: б — оперативный склад; 7—бункер

305

нение накладного вибратора 3 для очистки полувагонов, люкоподъемников 2, маневрового устройства У, рассчитанного на перемещение до 12 груженых 4-осных вагонов, и буферного рыхлителя 4 для слежавшихся или смерзшихся грузов. Люкоподъемник позволяет закрывать люки при надвиге вагонов со скоростью до 3 км/ч. В схеме предусмотрен прием грузов с автомобилей-самосвалов через бункер 7 и оперативный склад 6 хранения грузов в штабелях. Приемные или подштабельные бункера оснащены качающимися питателями (или затворами с пневмоприводом) и вибраторами для исключения зависания груза. Системы ленточных конвейеров при ширине лент 800—1200 мм позволяют принимать из вагонов не менее 250—300 т грузов за 1 ч (четыре-пять 4-осных полувагонов). Варианты схемы с использованием более эффективных средств механизации выгрузки (новое разгрузочное устройство Промтрансниипроекта, безмостовая инерционная разгрузочная машина и др.) позволяют значительно увеличить производительность приема.

Комплексная технологическая схема с элеваторно-ковшовым раз грузчиком ТР-2 А (С-492) рекомендуется для предприятия с общим грузооборотом до 1 млн т в год. Эта машина штабелирует грузы по клас сам и видам в секции склада, оснащенного подштабельными выпускными воронками, качающимися питателями и общим ленточным конвейером подачи груза в производство. Темпы выдачи грузов из вагонов зависят от производительности машины (600—900 т/ч) и длительности очистки кузова от остатков груза. Средства механизации очистки не предусмотрены.