- •Дизайн.

- •Металл.

- •Зависимость механических свойств от степени распада твердого раствора.

- •Законы построения трехмерного изображения на плоскости.

- •Перспектива.

- •Правила построения формы и ее конструкции.

- •Значения тона в рисунке.

- •Техники, применяемые в рисунке.

- •Материалы и инструменты, используемые для рисунка.

- •Живопись и цветоведение.

- •Материалы, применяемые в живописи, народном и декоративно-прекладном искусстве.

- •Свойства цвета. Основные цвета. Составные и отступающие цвета.

- •Композиция.

- •Выразительные средства композиции: ритм, масштаб, статика, динамика.

- •Законы композиции. Соразмерность целого и частей.

- •Отличие станковой и декоративной композиции.

- •Орнамент.

- •Контраст и нюанс.

- •Симметрия и асимметрия.

- •Скульптура и лепка.

- •Материалы для скульптуры.

- •Рельеф, как основа декоративно-прикладной композиции.

- •Особенности создания моделей для художественных изделий.

- •Виды скульптуры. Монументальная. Кабинетная. Горельеф. Тэарельеф.

- •История искусств.

- •Первобытное искусство.

- •Маньеризм.

- •Египетское искусство.

- •Искусство Греции.

- •Искусство древнего Рима.

- •Раннехристианское и византийское искусство.

- •Искусство раннего средневековья.

- •Романское искусство.

- •Романский стиль

- •Готическое искусство.

- •Живопись

- •Скульптура Возрождения.

- •Назовите художников Возрождения и их основные работы.

- •Барокко.

- •Барокко

- •Рококо.

- •Неоклассицизм.

- •Романтизм.

- •Реализм и импрессионизм.

- •Постимпрессионизм.

- •Живопись XX века.

- •Дизайн.

- •Понятие «Дизайн». Основные виды дизайна. База дизайна, связь дизайна с технологией в формировании окружающей среды. История развития дизайна как история развития материалов и технологий.

- •1. Понятие «дизайн». Основные виды дизайна. База дизайна, связь дизайна с технологией в формировании окружающей среды. История развития дизайна как история развития материалов и технологий.

- •Методы дизайна. Синтез и конвергенция (взаимопроникновение) в дизайне. Основные признаки дизайна.

- •Социально-психологические факторы, определяющие развитие дизайна.

- •Искусство и дизайн, их роль в жизни общества.

- •Банки данных как исходный материал для художественного проектирования.

- •Основные исторические и современные стили.

- •Физические свойства материалов. Связь физических свойств металлических материалов с человеческим восприятием.

- •Цвет. Основные характеристики цвета: чистота, насыщенность. Цветовые пространства: мко, rgb. Прозрачность. Блеск, Яркость материалов. Контрастность.

- •Особенности тактильного и температурного восприятия. Теплопроводность. Теплоемкость.

- •Звук. Спектр звуковых волн. Основные характеристики звука: частота (высота), амплитуда (громкость).

- •Вкусовое и обонятельное восприятие. Основные вкусы и запахи.

- •Металл.

- •Основные виды кристаллических решеток металлов и сплавов, виды твердых растворов.

- •Дефекты кристаллического строения.

- •Понятия о диаграммах фазового равновесия систем. Цель их существования.

- •Правило фаз.

- •Основные виды диаграмм (5 видов).

- •Диаграммы Au-Ag, Ag-Cu, Au-Cu, Cu-Sn. Диаграмма состояния Au-Ag

- •Диаграмма Ag – Cu.

- •Диаграмма Au – Cu.

- •Диаграмма Cu – Sn.

- •Диаграмма состояния мель – олово.

- •10 Основных вопросов, решаемых с помощью диаграмм состояния.

- •Виды взаимодействия элементов в твердом состоянии (3 основных вида).

- •Теория кристаллизации, структура литого металла.

- •Диаграммы Fe-c, Al-Cu, Cu-Zn. Основные свойства железа.

- •Диаграмма фазового равновесия «железо-углерод».

- •Диаграмма состояния «железо-углерод»:

- •Основные фазы, области, линии и точки диаграммы.

- •Концентрация углерода в характерных точках диаграммы

- •Линии трехфазного равновесия

- •Алюминиевые бронзы.

- •Общая классификация металлических материалов.

- •Виды сталей и чугунов.

- •Углеродистые стали.

- •Микроструктура углеродистых сталей:

- •Чугуны.

- •Белые чугуны.

- •Микроструктура белых чугунов:

- •Обыкновенные серые чугуны.

- •Специальные чугуны.

- •Отбеленные и другие чугуны.

- •Три основных вида термической обработки: отжига, закалка, отпуск (старение).

- •Общие понятия об отжиге.

- •Закалка с полиморфным и без полиморфного превращения.

- •Этапы распада пересыщенного твердого раствора при отпуске и старении.

- •Зависимость механических свойств от степени распада твердого раствора.

- •Основные механические свойства и методы испытаний.

- •Определение твердости.

- •Ударная вязкость.

- •Научные и технологические основы процессов художественной обработки металла (литья и деформации).

- •Основное оборудование и оснастка технологических процессов художественной обработки металла.

- •Понятие о видах деформации.

- •Холодная и горячая пластическая деформации (границы температуры рекристаллизации).

- •Микроструктура металлических материалов до и после пластической деформации. Связь микроструктуры со степенью пластической деформации.

- •Камень: основные станки для обработки.

- •Основные дефекты керамических изделий.

- •Классификация керамики по составу и видам термообработки. Классификация керамических изделий.

- •Виды глазурных покрытий.

- •Ювелирные материалы.

- •Характерные отличия драгоценных металлов и основные характеристики их механических и физко-химических свойств.

- •Сведения о цветных сплавах: бронза, нейзильбер, мельхиор, дюраль, латунь их составы, их обработка и механические свойства.

- •Оборудование и оснастка для ювелирного дела.

- •Металл.

- •Основные понятия и законы теории кристаллизации металлов и сплавов.

- •Зарождение кристаллов. Рост кристаллов. Воздействие примесей. Модификаторы.

- •Зависимость скоростей затвердевания отливки и роста кристаллов от переохлаждения.

- •Специальные технологии получения художественных изделий методом литья.

- •Специальные технологии получения художественных изделий методом омд.

- •Оборудование для художественного литья.

- •Оборудование для художественного омд.

- •Стекло и керамика.

- •Технология изготовления художественных изделий из стекломатериалов.

- •Технология изготовления керамических изделий.

- •Изготовление моделей и форм для изготовления керамических изделий.

- •Виды обжигов керамических изделий.

Зависимость механических свойств от степени распада твердого раствора.

Основные механические свойства и методы испытаний.

При выборе материала исходя из комплекса свойств, которые подразделяют на механические, физические, химические и технологические.

Физические свойства определяют поведение материалов в тепловых, гравитационных, электромагнитных и радиационных полях. К физическим относятся такие свойства материалов как плотность, теплоемкость, температура плавления, термическое расширение, магнитные характеристики, теплопроводность, электропроводность.

Под химическими свойствами понимают способность материалов вступать в химическое взаимодействие с другими веществами, сопротивляемость окислению, проникновению газов и химически активных веществ. Характерным приемом химического взаимодействия среды и металла является коррозия.

Технологические свойства металлов и сплавов характеризуют их способность подвергать горячей и холодной обработке. Комплекс этих свойств включает в себя технологичность при выплавке, горячем и холодном деформировании, обработке резанием, термической обработке и, особенно, сварке.

При конструирование изделий в первую очередь руководствуются механическими свойствами материалов.

Механические свойства материалов характеризуют их способность сопротивляться деформированию и разрушению под действием различного рода нагрузок. Механические нагрузки могут быть статическими, динамическими и циклическими. Кроме того, материалы могут подвергаться деформации и разрушению как при различных температурных условиях, так и в различных, в том числе агрессивных средах. Для того, чтобы обеспечить надежную работу конкретных машин и приборов, необходимо учитывать условия эксплуатации, т. е. к материалу предъявляют эксплуатационные требования.

К основным механическим свойствам относят прочность, упругость, ударную вязкость, пластичность, твердость.

Для определения механических свойств материалов разработаны различные методы испытаний. При статических методах материал подвергают воздействию воздействию постоянной силы, возрастающей весьма медленно. При динамических испытаниях материал подвергают воздействию удара или силы быстро возрастающей.

Прочность – способность материала сопротивляться разрушению под действием внешних сил.

Пластичность – способность материала к пластической деформации, т. е. к получению остаточного изменения формы и размеров без разрушения.

Упругость – свойства материала восстанавливать свои размеры и форму после прекращения действия нагрузки.

Прочность, пластичность и упругость материала определяют при статических испытаниях на растяжение.

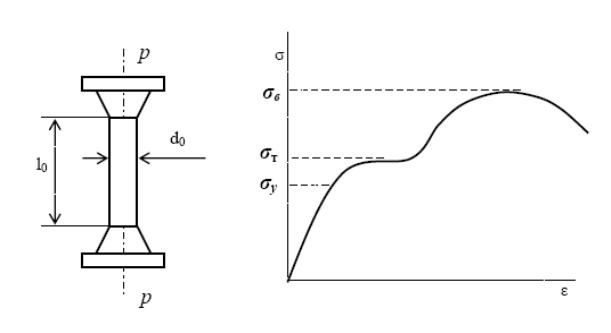

Статические испытания на растяжение:

А – схема испытания; Б – диаграмма растяжение.

Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длинной l0 и диаметром d0. Образец растягивается под действием приложенной силы Р до разрушения. Внешняя нагрузка вызывает в образце напряжение и деформацию. Напряжение σ – это отношение силы Р к площади поперечного сечения F, МПа:

σ = Р

F

Деформация характеризует изменение размеров образца под действием нагрузки, %

ε = l – l0 100

l0

где l – длина растянутого образца. Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

При испытаниях строится диаграмма растяжений (Б), представляющая собой зависимость напряжения от деформации. После проведения испытаний определяют следующие характеристики механических свойств.

Предел упругости σу – это максимальное напряжение, при котором в образце не возникают пластические деформации.

Предел текучести στ – это напряжение, соответствующие площадке текучести на диаграмме растяжения (Б). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести σ02 – напряжение, вызывающее пластическую деформацию, равную 0,2%.

Предел прочности (или временное сопротивление) σв – это напряжение, отвечающие максимальной нагрузке, которую выдерживает образец при испытании.

Относительное удлинение после разрыва δ – отношение приращения длины образца при растяжении к начальной длине l0, %:

δ = lк – l0 100

l0

где lк – длинна образца после разрыва.

Относительным сужением после разрыва ψ называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

ψ = Fк – F0 100

F0

где Fк – площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение являются характеристиками пластичности.