- •5. Вопросы по циклу «металлорежущие станки»

- •1. Основные признаки классификации мрс. Примеры.

- •2. Особенности обозначения станков с чпу. Сущность позиционной , прямоугольной и контурной системы чпу.

- •3. По кинематической схеме и обозначению станка определить его технологические возможности и привести эскизы типовых обрабатываемых деталей. Расшифровать обозначение станка. Обозначение мрс

- •2620А Горизонтально-расточной ст.

- •6Р13фз Вертикально-фрезерный.

- •6Н12пб Вертикально-фрезерный.

- •6P82 и 6р82ш Вертикально-фрезерный.

- •2А135 Вертикально-сверлильный.

- •243Вмф2 Верт-сверл-фрезерно-расточной полуавт.

- •2Р135ф2 Вертикально-сверлильный ст.

- •3180 Безцентровый-круглошлиф.

- •3А252 Внутришлиф. Полуавт-т.

- •2554Ф2 Координатно-сверлильный.

- •679 Широкоуниверсальный фрезерный.

- •3М151 Круглошлифовальный.

- •6652 Продольно-фрезерный.

- •6М82 (консольно-фрезерный) Rz20 180-220hb (к фрезерным вообще)

- •2A135 (Вертикально-сверлильный) Rz40 180-220hb

- •1Б140 (токарный одношпиндельный автомат) Rz40 180-220hb

- •4. По кинематической схеме станка записать структурную формулу с характеристиками для привода главного движения (подач), дать назначение и конструктивные особенности всех элементов на валах.

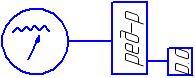

- •Структурная схема вертикально – сверлильного станка

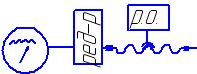

- •Структурная схема вертикально фрезерного станка.

- •7. По кинематической схеме станка указать рп,укб,ун для цепей движений формообразования и дать характеристику элементов их настройки.

- •6Р13ф3 - вертикально-фрезерный консольный станок

- •6Р82 - горизонтально-фрезерный станок

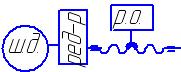

- •Цепи (движения) подач вертикально- сверлильный

- •8. Способы крепления заготовоки реж. Инстр.

- •9. Сравнительная характеристика приводов главного движения и подач универсальных станков и станков с чпу

- •10. Технико-экономические показатели и основные технические характеристики мрс.

- •12. Дать описание конструкции шпиндельного узла станка с указанием конструктивных особенностей деталей и механизмов

- •13. Привести описание конструкции шпиндельного узла станка и дать анализ сил, действующих на шпиндель. Критерии расчета шпинделей

- •14. Основные разновидности и характеристика преобразующих механизмов привода подач.

- •15. Направляющие мрс (требования, классификация, формы поперечного сечения)

- •Направляющие смешенного трения (скольжения).

- •Направляющие качения.

- •Критерии расчета

- •16. Основыне виды испытаний и группы проверок

- •17. Условия эксплуатации и организация ремонта оборудования

- •18. Основные направления модернизации оборудования

- •19. Понятие и разновидности нечисловых и числовых систем автоматического управления

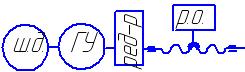

9. Сравнительная характеристика приводов главного движения и подач универсальных станков и станков с чпу

Привод – совокупность механизмов и устройств, приводящих в движение исполнительные органы станка.

Привод главного движения содержит: орган настройки, источник движения, шпиндельный узел.

Источник движения: универсальных станков - чаще одно-, реже - многоскоростные асинхронные ЭД.

ЧПУ: те же используются редко (в сочетании с АКС); эд постоянного тока (обеспечивают бесступенчатое регулирование, позволяющее назначать оптимальные режимы обработки, переключение изменения скорости на ходу); реже используются гидродвигатели (обеспечивают бесступенчатое регулирование, но сложна конструкция); пневмодвигатели (используются, где требуется большие частоты вращения).

Диапазон регулирования: Если требуется больший

Rшп(N)=Rдв(N) Rшп(N)=Rдв(N)Rм.к.

Орган настройки: универсальные - используется механические коробки скоростей, сменные шкивы, сменные колеса (переключаемые вручную).

ЧПУ: сам двигатель или при значительном Rшп(N) – АКС на 2-4 ступени; обычно переключается с помощью муфты или перемещением блоков з/к с помощью электромагнитов или малогабаритных серводвигателей.

Шпиндельные узлы: ЧПУ – предъявляются повышенные требования особенно к опорам, большое внимание уделяется смазке шпинделя (т.к. работа длительная и непрерывная).

Источник движения: универсальные – одно, редко – двухскоростные асинхронные эд, причем привод подач может быть зависимый и независимый.

ЧПУ: привод подач механический, независимый; высокомоментные эд постоянного тока.

Низкооборотные: Высокооборотные:

М огут

применятся шаговые эд:

силовой шаговый эд

(высокая стоимость и

огут

применятся шаговые эд:

силовой шаговый эд

(высокая стоимость и

б ольшие

габариты) и управляющий шаговый

эд

ольшие

габариты) и управляющий шаговый

эд

Последнее звено:

универсальные: чаще применяется передача винт-гайка скольжения, з/к – рейка, иногда червяк – зубчатая рейка, червяк - червячная рейка скольжения.

ЧПУ: передача винт-гайка скольжения, гидростатическая передача винт-гайка, гидростатическая передача червяк – червячная рейка.

Постоянные передачи: унив. Зубчатые, ременные передачи

ЧПУ: Беззазорная зубчатая передача, редуктор.

Преобразующие механизмы: унив Винт- гайка скольжение, з.к.- рейка, червяк – зубчатая рейка, червяк- червячная рейка скольжения;

ЧПУ: Винт- гайка качение, гидростатическая передача винт- гайка, червяк – червячная рейка.

10. Технико-экономические показатели и основные технические характеристики мрс.

1. Эффективность – это комплексный или интегрированный показатель, характеризующий основное назначение станков выполнять максимальное кол-во деталей с минимальными затратами.

2. Производительность – способность станка выпускать определенное кол-во деталей в единицу времени.

Штучная производительность: Qшт=Тгод/Тшт (шт/год), Тгод-годовой фонд времени работы оборудования, Тшт- вр. полного цикла изготовления деталей.

Технологическая производительность – определяется только по времени обработки резанием, Qт=1/tр,где tр-вр. обработки резанием

Произв-ность, определяемая по S поверхности, обрабатываемой резанием

Произв-ность определяется по V металла, снимаемого в единицу времени

3. Гибкость – понимается способность оборудования переходить с минимальными затратами труда и потерями времени на выпуск новой или заметно улучшенной продукции с требуемой производительностью.

4. Точность – определяет качество обрабатываемых деталей.

Геометрическая – определяет точность изготовления отдельных деталей, качеством сборки и регулировки.

Кинематическая точность – точность передачи движения от начального звена цепи к его конечному звену.

Жесткость: j=F/δ (Н/мкм)F – сила, приложенная к элементу станка

δ – перемещение под действием данной силы.

Податливость: к= δ/F (мкм/Н)

Виброустойчивость – способность станка препятствовать возникновению вибраций или ограничивать их величину

Теплостойкость – способность станка ограничивать величину температурных деформаций

Точность позиционирования – это точность вывод какого-либо узла станка с ЧПУ в точку с требуемыми координатами

5. Надежность – это способность оборудования обеспечивать выпуск годной продукции с требуемой производительностью в течении определенного времени и в условиях применения тех. обслуживания, ремонтов, хранения и транспортирования.

Отказ – нарушение работоспособности станка

Безотказность – свойство станка сохранять работоспособность в течении определенного времени

Технический ресурс – время работы станка от начала ввода его в эксплуатацию или после капитального ремонта до перехода в пред-ое состояние

Технологическая надежность – свойство станка сохранять во времени требуемое качество обработки

Долговечность – свойство станка сохранять работоспособность в течении определенного времени в условиях применения т/о и ремонтов

Ремонтопригодность – свойство станка к предупреждению и выявлению неисправностей с последующим обеспечением его ремонта.

К основным техническим характеристикам относятся: основной параметр (у сверлильных станков – диаметр отверстия в стали 45, у фрезерных станков – номер стола); мощность привода главного движения и движений подач; частота ращения шпинделя; пределы частот вращения; габариты и масса станка; скорость быстрых перемещений (у фрезерных); максимальное перемещение стола; расстояние между центрами (у токарных);цена деления органов управления.