- •1.Основные определения и направления развития автоматизации. Автоматизация и механизация. Выбор метода управления

- •Гибкость как основная характеристика серийного автоматизированного производства. Виды и методика расчёта.

- •3.Агрегатирование как метод создания технологического оборудования, его сущность и преимущества. Компоновка агрегатных станков

- •А грегатные станки, их устройство и порядок работы. Разновидности их компоновок.

- •4.Агрегатные силовые головки, их разновидности, классификация. Схемы механических головок.

- •Механические и силовые головки

- •5.Гидравлическая силовая головка . Её устройство и принцип действия.

- •6.Пневмогидравлическая силовая головка. Устройство и принцип действия

- •7.Пневматическая силовая головка (пневмотурбинка)

- •8. Многооперационные столы как часть агрегатного станка. Устройство поворотного стола с мальтийским механизмом.

- •9.Автоматические линии, их признаки, разновидности и варианты компановок.

- •Разновидности автоматических линий

- •10. Транспортные устройства: поперечный, продольный и верхний транспорт. Шаговые транспортеры.

- •11. Роторные автоматические линии непрерывного действия. Транспортные и рабочие роторы.

- •12. Вибробункер, его область применения и сущность. Использование предбункеров.

- •13. Автозагрузочные устройствава. Их разновидности.

- •14. Автоматизация сборочных операций. Условие выполнения сборки по точности. Структура, схема и порядок работы сборочного робота.

- •15.Динамическое условие осуществления сборки цилиндрических деталей с применением устройств адаптации

- •16. Транспортно-накопительные системы в гпс. Спутниковый и бесспутниковый способы транспортирования деталей. Конструктивные решения спутников. Кодировка спутников.

- •17. Автоматический контроль точности деталей, его разновидности. Использование информации, полученной при контроле.

- •18. Контактные методы измереня. Устройствово типового измерительного щупа как элемента станка с чпу и ким. Схемы измерения размеров и погрешностей деталей.

- •19.Контроль при внутреннем шлифовании и хонинговании.

9.Автоматические линии, их признаки, разновидности и варианты компановок.

Признаки, характеризующие автоматические линии:

Наличие автоматических транспортирующих устройств для передачи детали со станка на станок.

Автоматизированная загрузка деталей на станок и снятие детали со станка.

Наличие единой системы управления.

Наличие устройств для автоматического контроля обрабатываемой детали.

Наличие вспомогательных устройств для удаления стружки из зоны резания, а также от станков.

Разновидности автоматических линий

1 По характеру перемещения деталей между станками

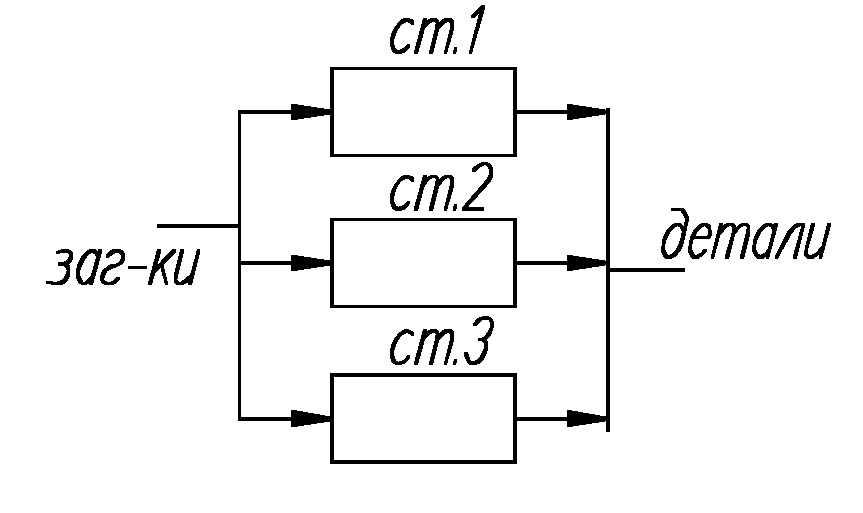

1.1 С параллельным движением деталей, когда линия состоит из одинаковых станков, выполняющих одну и ту же операцию, а деталь движется в несколько потоков. Эти линии применяются только в тех случаях, когда детали выпускаются очень большими количествами, а сами станки не обеспечивают нужной производительности.

«-»

автоматизируется только одна операция; линия усложняется из-за спец. устройств (делителей и сумматоров потока)

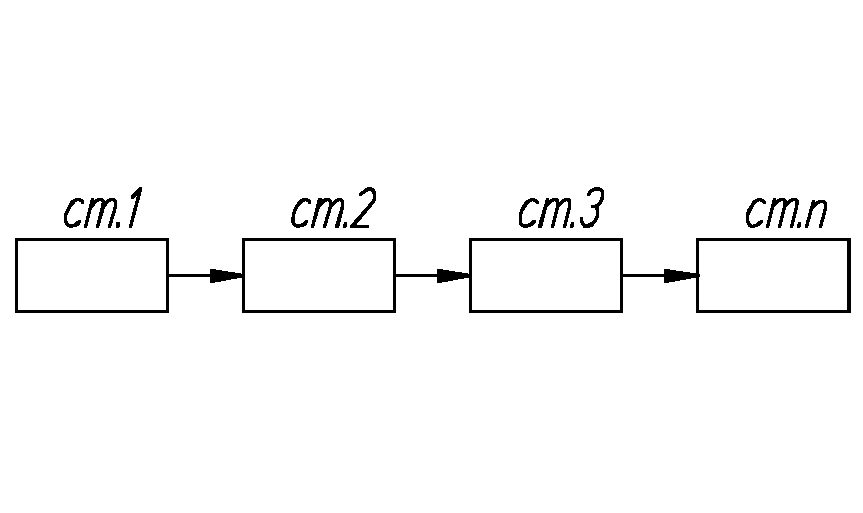

1.2 Линии последовательного действия.

«+»автоматизируется часть или весь тех.процесс.

«-»характерна неравномерность загрузки станков по времени.

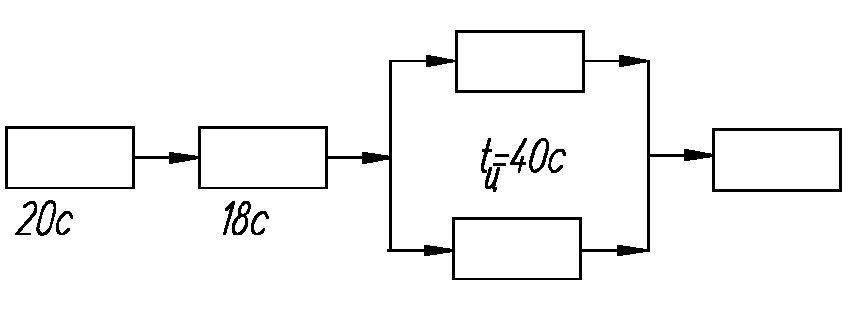

1.3 Комбинированные автоматические линии (линии с ветвящимся потоком).

«+»обеспечивается равномерность загрузки станков по времени

2. По характеру взаимосвязи между станками.

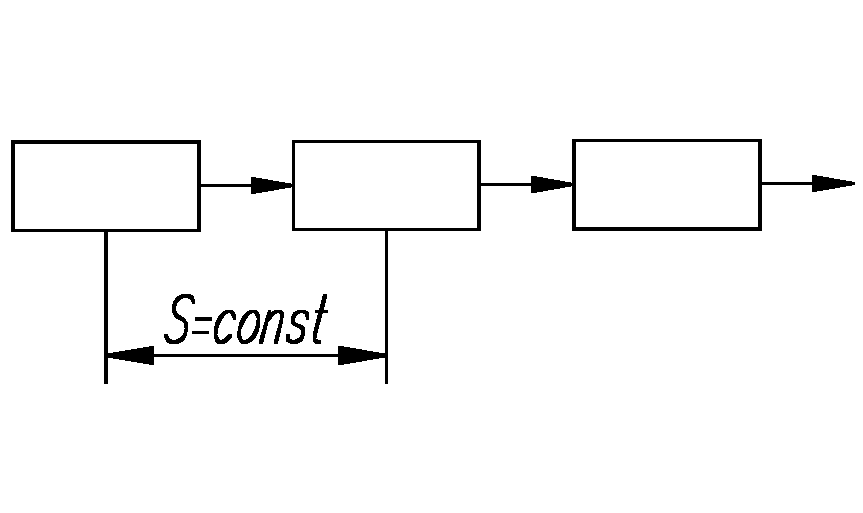

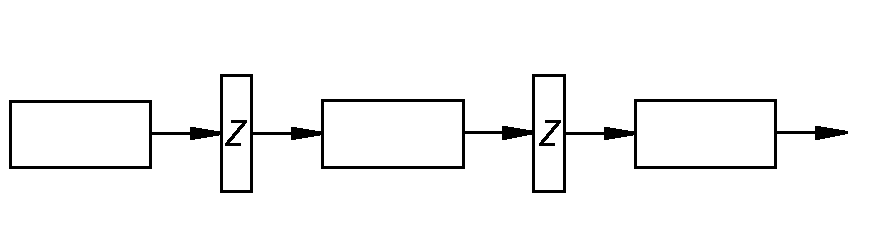

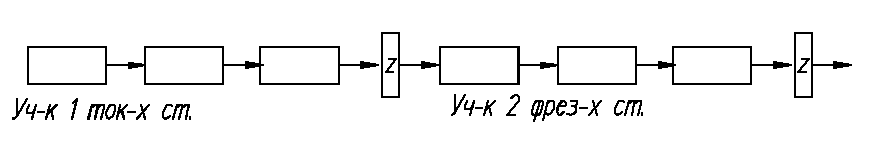

2.1 Автоматические линии с жесткой связью между станками – все детали в такой линии проходят обработку за одинаковое время и одновременно передаются с каждого станка на последний станок. Эта передача деталей производится на одинаковое расстояние, называется шагом автоматической линии.

«+» Простота автоматической линии и ее невысокая стоимость

«-» Такие линии обладают низкой надежностью работы, т.к. при выходе из строя одного из станков все последующие станки не будут работать.

2.2 Автоматические линии с гибкой связью между станками. Гибкая связь реализуется с помощью устройств специального назначения, называемых накопителями, которые обеспечивают продолжение работы всей автоматической линии, находящейся за отказавшим станком, т.к. питание ее заготовками осуществляется из этого накопителя. Емкость накопителя является его важнейшей характеристикой и рассчитывается исходя из времени, необходимого для восстановления работоспособности линии. В зависимости от сложности деталей и их габаритов расчетное время может составлять от 0,5 до 1 часа. Накопитель, израсходующий заготовки, пополняется в конце смены.

«-» Существенное усложнение автоматической линии, ее удорожание.

«+» - Повышается надежность автоматической линии.

2.3 Линии, расчлененные на участки – кол-во станков на участке не ограничено, они объединяются в участок по технологическим признакам.

3. По степени переналаживаемости станков (крупносерийное, массовое)

3.1 Не переналаживаемые (для одного типоразмера детали)

3.2 Переналаживаемые (многономенклатурные) в сер. производстве. (для различных типоразмеров деталей)