- •1.Основные определения и направления развития автоматизации. Автоматизация и механизация. Выбор метода управления

- •Гибкость как основная характеристика серийного автоматизированного производства. Виды и методика расчёта.

- •3.Агрегатирование как метод создания технологического оборудования, его сущность и преимущества. Компоновка агрегатных станков

- •А грегатные станки, их устройство и порядок работы. Разновидности их компоновок.

- •4.Агрегатные силовые головки, их разновидности, классификация. Схемы механических головок.

- •Механические и силовые головки

- •5.Гидравлическая силовая головка . Её устройство и принцип действия.

- •6.Пневмогидравлическая силовая головка. Устройство и принцип действия

- •7.Пневматическая силовая головка (пневмотурбинка)

- •8. Многооперационные столы как часть агрегатного станка. Устройство поворотного стола с мальтийским механизмом.

- •9.Автоматические линии, их признаки, разновидности и варианты компановок.

- •Разновидности автоматических линий

- •10. Транспортные устройства: поперечный, продольный и верхний транспорт. Шаговые транспортеры.

- •11. Роторные автоматические линии непрерывного действия. Транспортные и рабочие роторы.

- •12. Вибробункер, его область применения и сущность. Использование предбункеров.

- •13. Автозагрузочные устройствава. Их разновидности.

- •14. Автоматизация сборочных операций. Условие выполнения сборки по точности. Структура, схема и порядок работы сборочного робота.

- •15.Динамическое условие осуществления сборки цилиндрических деталей с применением устройств адаптации

- •16. Транспортно-накопительные системы в гпс. Спутниковый и бесспутниковый способы транспортирования деталей. Конструктивные решения спутников. Кодировка спутников.

- •17. Автоматический контроль точности деталей, его разновидности. Использование информации, полученной при контроле.

- •18. Контактные методы измереня. Устройствово типового измерительного щупа как элемента станка с чпу и ким. Схемы измерения размеров и погрешностей деталей.

- •19.Контроль при внутреннем шлифовании и хонинговании.

А грегатные станки, их устройство и порядок работы. Разновидности их компоновок.

Агрегатные станки - это особый вид автоматизированного технологического оборудования. Главной особенностью которого, является наличие в их конструкции унифицированных узлов и агрегатов, при этом большая часть узлов унифицирована. Прежде всего, это узлы, обеспечивающие главное движение, а также подачу. Кроме того, узлы, обеспечивающие перемещение обрабатываемых деталей (столы).Технологические возможности станков позволяют выполнять следующие виды обработки: сверление отверстий, развёртывание, зенкерование, нарезание резьбы метчиками и плашками, токарная обработка (растачивание отверстий, выполнение канавок в отверстиях, а так же наружное обтачивание, но на небольшой длине), различные виды фрезерования (концевыми, дисковыми или торцевыми фрезами) с помощью специальных фрезерных насадок. Кроме того, агрегатные станки, позволяют выполнить несложные сборочные операции: запрессовка втулок штифтов и т.д.

Для агрегатных станков характерны 2 режима работы:

1)автоматический режим, применяемый когда цикл обработки достаточно велик по сравнению со временем загрузки деталей (5 – 7 секунд и более);

2)полуавтоматический, применяется по мере необходимости:

- когда обрабатывается сложная деталь, требующая особой выверки;

- когда длительность рабочего цикла мала по сравнению со временем загрузки деталей.

В настоящее время разработаны две основные компоновки станков:

1. Станки с круглым поворотным столом. В основе работы станка лежит использование многопозиционных поворотных столов, в каждой позиции стола (за исключением вспомогательной – загрузочной) размещаются силовые агрегатные головки по принципу: максимальное количество агрегатных головок в каждой рабочей позиции (концентрация отдельных переходов). Допускается наличие резервных позиций, с целью возможности изменения конструкции детали. Загрузка и разгрузка деталей производится в загрузочной позиции оператором, для простых по форме деталей допускается применение промышленных роботов.

Зажим и разжим деталей в приспособлениях производится всегда авотматически от пневмо- или гидрораспределителя, расположенного в центре поворотного стола. Его принцип действия сводится к тому, что все приспособления в рабочих позициях соединены с нагнетательной магистралью (благодаря этому производится зажим деталей), а приспособление в загрузочной позиции срабатывает на разжим детали. Именно по этому недопустимо проектирование приспособлений с ручным зажимом. В основе управления такими станками лежит “путевой” метод.

|

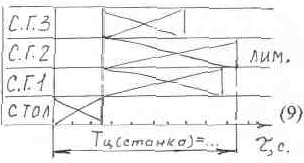

На рисунке __ приняты следующие обозначения:

Инструмент обычно ГОСТирован, но допускается применение специального инструмента (комбинированный).

|

Одни и те же силовые головки могут располагаться горизонтально, вертикально или наклонно, в последнем случае используют специальные наклонные кронштейны.

Если в детали несколько однотипных отверстий, целесообразно обрабатывать их одновременно с помощью специальных многошпиндельных насадок. насадка крепится на пиноли силовой головки, а вращение её шпинделя передаётся на каждый отдельный шпиндель насадки. Как правило приходится под конкретную деталь также изготавливать и насадки, однако, есть некоторые виды унифицированных насадок, но они применяются если отверстия расположены равномерно по окружности и если данная конструкция насадки позволяет регулировать межцентровое расстояние.

Работа станка сводится к многократному повторению одинаковых рабочих циклов, при этом все силовые головки включаются в работу одновременно по мере поворота и фиксации стола. Зажим и разжим деталей происходит в загрузочной позиции.

Рабочий цикл станка определяется как сумма рабочего цикла лимитирующей силовой головки и времени поворота стола из одной рабочей позиции в другую.

2.С прямолинейным столом. Применяются в случаях, когда требуется обработать деталь с противоположных сторон (минимум с двух), для этого предусматривается симметричное расположение головок относительно детали. Дополнительно можно установить и вертикальные головки. В этом случае также предусматривается загрузочная позиция в исходном положении стола.

В некоторых случаях допускается объединять первую рабочую позицию и загрузочную, НО только в тех случаях, когда по технике безопасности рабочий сможет загружать детали в приспособление без возможного травматизма.

Применяются как правило типовые столы прямолинейного типа. Они имеют 2 положения прочной фиксации: переднее и заднее. В случае необходимости введения промежуточных позиций стол дополнительно снабжается управляемыми фиксаторами.

Для схем обработки на таких станках, характерна меньшая производительность. Это объясняется наличием холостого хода, дополнительно влияющего на длительность рабочего цикла. Кроме того длительность рабочего цикла характеризуется временем загрузки детали, т.к. такие станки работают чаще всего по полуавтоматическому циклу.

Столы некоторых модификаций позволяют менять величину подачи, тем самым позволяют обрабатывать детали непосредственно при их движении вместе со столом.

|

|