- •1.Основные определения и направления развития автоматизации. Автоматизация и механизация. Выбор метода управления

- •Гибкость как основная характеристика серийного автоматизированного производства. Виды и методика расчёта.

- •3.Агрегатирование как метод создания технологического оборудования, его сущность и преимущества. Компоновка агрегатных станков

- •А грегатные станки, их устройство и порядок работы. Разновидности их компоновок.

- •4.Агрегатные силовые головки, их разновидности, классификация. Схемы механических головок.

- •Механические и силовые головки

- •5.Гидравлическая силовая головка . Её устройство и принцип действия.

- •6.Пневмогидравлическая силовая головка. Устройство и принцип действия

- •7.Пневматическая силовая головка (пневмотурбинка)

- •8. Многооперационные столы как часть агрегатного станка. Устройство поворотного стола с мальтийским механизмом.

- •9.Автоматические линии, их признаки, разновидности и варианты компановок.

- •Разновидности автоматических линий

- •10. Транспортные устройства: поперечный, продольный и верхний транспорт. Шаговые транспортеры.

- •11. Роторные автоматические линии непрерывного действия. Транспортные и рабочие роторы.

- •12. Вибробункер, его область применения и сущность. Использование предбункеров.

- •13. Автозагрузочные устройствава. Их разновидности.

- •14. Автоматизация сборочных операций. Условие выполнения сборки по точности. Структура, схема и порядок работы сборочного робота.

- •15.Динамическое условие осуществления сборки цилиндрических деталей с применением устройств адаптации

- •16. Транспортно-накопительные системы в гпс. Спутниковый и бесспутниковый способы транспортирования деталей. Конструктивные решения спутников. Кодировка спутников.

- •17. Автоматический контроль точности деталей, его разновидности. Использование информации, полученной при контроле.

- •18. Контактные методы измереня. Устройствово типового измерительного щупа как элемента станка с чпу и ким. Схемы измерения размеров и погрешностей деталей.

- •19.Контроль при внутреннем шлифовании и хонинговании.

19.Контроль при внутреннем шлифовании и хонинговании.

Контроль при внутреннем шлифовании.

1 – шпиндельная бабка

2 – инструмент

3 – ступенчатый калибр – он имеет 2 ступени. Одна ступень малого диаметра соответствует диаметру чернового отверстия, а вторая ступень – чистовое отверстие.

Копир закреплен на штоке специальной каретки 4 , в ней же закреплен шток (поз.5), подпружиненный (поз.6).

7 – гидроцилиндр, его шток также закреплен в каретке.

Имеются два электрических регулирующих контакта К1 и К2, расстояние между ними соответствует перепаду между ступенями.

Деталь обрабатывается при возвратно-поступательных перемещениях инструмента, аналогичные движения совершает копир, который смещается через каретку 4 и шток 5 от упора 8, закрепляется на шпиндельной бабке по мере увеличения диаметра отверстия первая ступень копира входит в отверстие детали, следовательно, срабатывает первый контакт К2. Меняются режимы обработки на чистовые и если необходимо, правится шлифовальный круг, после процесс продолжается до тех пор, пока вторая ступень копира не зайдет в отверстие, что соответствует окончанию обработки. Срабатывает следующий электрический контакт, от него команда на выключение станка и отвод инструмента, далее включается ГЦ 1 , который отводит влево , после чего калибр выходит из отверстия детали и готовые детали снимаются со станка.

«+» - простота конструкции, не требуется модерн станка, такие устройства выпускаются серийно.

«-» - повышенный износ копира, связанный с наличием абразивных частиц; требуется большое количество копиров, т.к. их размер определяется диаметром отверстия, и, кроме того, сочетанием чернового и чистового размера.

Контроль при хонинговании.

Хонингование относится к завершающим операциям технологического процесса, является объектом контроля. В настоящее время разработано два метода контроля для этих операций:

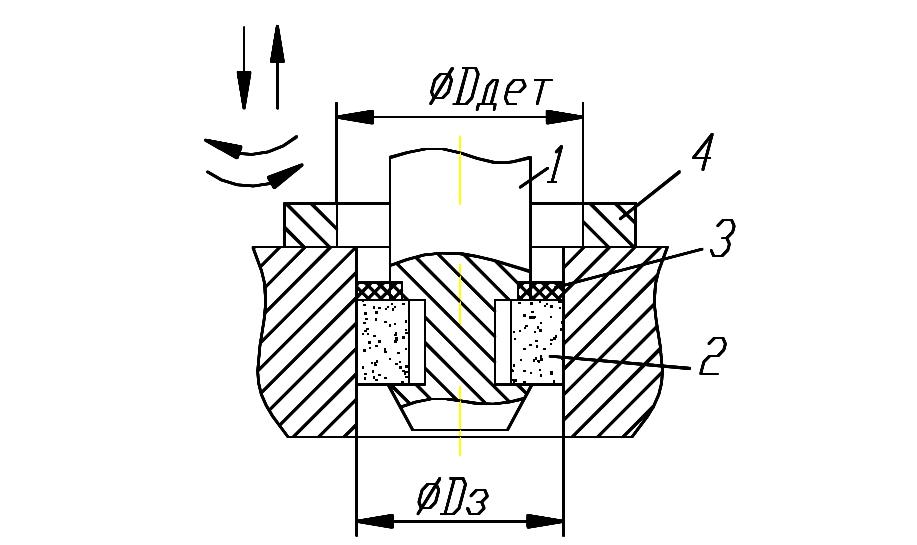

1.Косвенный. Областью его применения является крупносерийное и массовое производство, например широко применяется в автомобилестроении.

При данном методе хон 1 совершает возвратно-поступательное и возвратно-вращательное движение. Абразивные бруски 2 прижимаются к поверхности пружинами. Сверху на бруски крепятся фрикционные накладки 3. На детали располагается кольцо-калибр 4, имеющий выступ, которым оно воздействует на конечный выключатель. В процессе обработки отверстия от Д3 к Ддет хон периодично выводится из отверстия вверх, при этом, когда Ддет достигнут, фрикционные накладки захватывают кольцо-калибр и поворачивают его, при этом срабатывает конечный выключатель, отключающий станок.

«+» - простота метода

«-» - точность измерения и обработки зависит от положения абразивных брусков и накладок, а они имеют свойство изнашиваться.

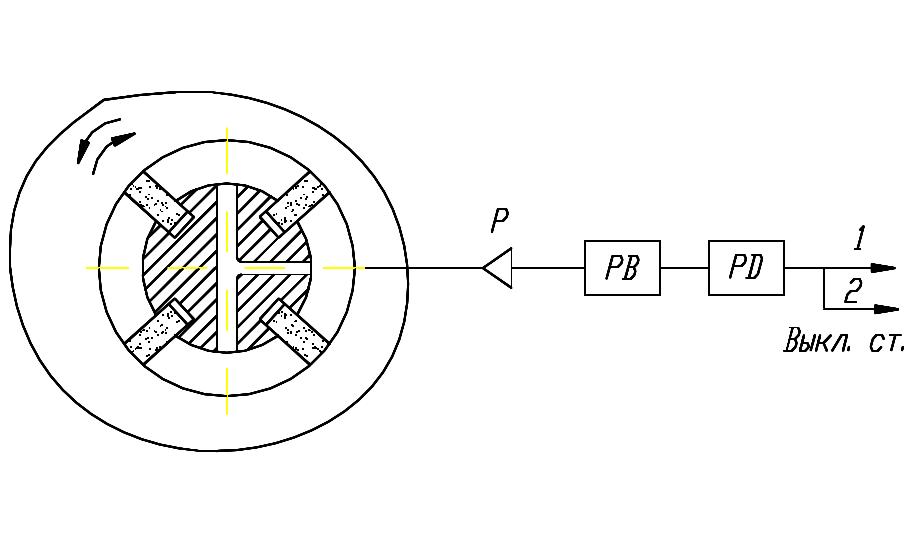

2.Прямой. Выполняется по следующей схеме

В зазор между корпусом инструмента и поверхностью отверстия подается сжатый воздух заданного давления по специальному микроканалу. Реле давления РД настроено таким образом, что отключает станок по достижению заданного давления . Реле предназначено для проверки данного размера отверстия по всей длине его образующей. Выдержка временно устанавливается таким образом, что инструмент за это время успевает пройти вдоль всего отверстия и если в каком-либо сечении давление воздуха изменится, в данном сечении отверстие обработано не полностью и необходимо включить местные хода 1.

«+» - повышенная точность измерения

«-» - требуется специально доработанный инструмент и довольно сложная СУ.

Этот метод применяется в наиболее ответственных случая в мелкосерийном и серийном производствах.