- •1.Основные определения и направления развития автоматизации. Автоматизация и механизация. Выбор метода управления

- •Гибкость как основная характеристика серийного автоматизированного производства. Виды и методика расчёта.

- •3.Агрегатирование как метод создания технологического оборудования, его сущность и преимущества. Компоновка агрегатных станков

- •А грегатные станки, их устройство и порядок работы. Разновидности их компоновок.

- •4.Агрегатные силовые головки, их разновидности, классификация. Схемы механических головок.

- •Механические и силовые головки

- •5.Гидравлическая силовая головка . Её устройство и принцип действия.

- •6.Пневмогидравлическая силовая головка. Устройство и принцип действия

- •7.Пневматическая силовая головка (пневмотурбинка)

- •8. Многооперационные столы как часть агрегатного станка. Устройство поворотного стола с мальтийским механизмом.

- •9.Автоматические линии, их признаки, разновидности и варианты компановок.

- •Разновидности автоматических линий

- •10. Транспортные устройства: поперечный, продольный и верхний транспорт. Шаговые транспортеры.

- •11. Роторные автоматические линии непрерывного действия. Транспортные и рабочие роторы.

- •12. Вибробункер, его область применения и сущность. Использование предбункеров.

- •13. Автозагрузочные устройствава. Их разновидности.

- •14. Автоматизация сборочных операций. Условие выполнения сборки по точности. Структура, схема и порядок работы сборочного робота.

- •15.Динамическое условие осуществления сборки цилиндрических деталей с применением устройств адаптации

- •16. Транспортно-накопительные системы в гпс. Спутниковый и бесспутниковый способы транспортирования деталей. Конструктивные решения спутников. Кодировка спутников.

- •17. Автоматический контроль точности деталей, его разновидности. Использование информации, полученной при контроле.

- •18. Контактные методы измереня. Устройствово типового измерительного щупа как элемента станка с чпу и ким. Схемы измерения размеров и погрешностей деталей.

- •19.Контроль при внутреннем шлифовании и хонинговании.

17. Автоматический контроль точности деталей, его разновидности. Использование информации, полученной при контроле.

В автоматизированном производстве возрастает роль контрольных операций, т.к. человек контролёр не успевает производить эти операции или таких контролеров требуется очень много. Целесообразно производить промежуточный ремонт, чтобы избежать массового брака

Существует несколько видов контроля, эти виды отличаются по характеру использования информации, размеров и формы обрабатываемых деталей.

1. По характеру использования информации, полученной при контроле, различают:

а. Пассивный контроль – производится по завершению обработки деталей и служит для отбраковки негодных деталей и для набора остаточных данных, необходимых для выявления причин брака.

б. Активный контроль – постоянно определяется фактический размер деталей непосредственно на станке, при этом деталь может измеряться даже в процессе обработки, либо с остановкой станка. Информация при активном контроле подается в систему управления станком, либо в специальные адаптивные устройства – с целью управления самим процессом обработки.

2.По характеру взаимодействия измеряемого средства и обрабатываемой детали.

а. Контактные методы – являются традиционными и они обладают недостатком: на точность методов будет влиять износ измерения наконечников;

б. Бесконтактные методы – развиваются сравнительно недавно – оптические методы, в том числе использование лазерных систем. Они позволяют измерять размер детали дистанционно, т.е. не загромождая рабочей зоны даже в процессе обработки.

3. По степени достоверности получаемых результатов:

а. Прямой метод контроля, когда о размере детали мы судим по отсчету, снимаемого с данного устройства.

б. Косвенный – о точности детали в конце обработки судят по положению инструмента

18. Контактные методы измереня. Устройствово типового измерительного щупа как элемента станка с чпу и ким. Схемы измерения размеров и погрешностей деталей.

В настоящее время находят применение в контрольно-измерительных операциях устройства нового типа, которые называются контрольно-измерительные щупы.

Назначение:

1. Измерение получаемых размеров после завершения их обработки.

2. Проведение промежуточного контроля.

3. Измерение погрешности формы.

Данное устройство может применяться:

1. На специальных контрольно-измерительных машинах, которые сами по себе имеют систему ЧПУ.

2.Эти устройства могут устанавливаться в шпиндель станка вместо режущего инструмента (на станок типа ОЦ). Для этого щуп снабжается стандартным коническим хвостовиком.

1-корпус; 2-измерительный стержень; 3-рабочий наконечник (из минералокерамики; искусственный рубин); 4- две пары индуктивных датчиков (под 90о); 5-механизм возврата стержня в исходное положение; 6-конический хвостовик.

Работа производится в три этапа:

1. Подвод к измеряемой детали: в этот момент сигнал на выходе с датчика отсутствует.

2. Касание поверхности: стержень начинает поворачиваться, в результате этого на индуктивных датчиках возникает сигнал, а система ЧПУ запоминает точку (координату) касания.

3. Вынужденный перебег, т.к. невозможно мгновенно остановить данный подвижный узел.

Примеры использования щупа:

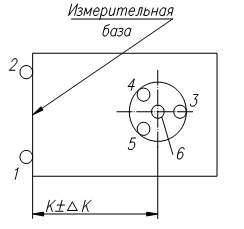

1. Измерение диаметра расточенного отверстия: назначаются три опорные точки: 1-произвольно, но в диаметральной плоскости; 2 и 3 – точки касания с поверхностью.

D=lр.х.+dш=(х3-х2)+dш; dш= const

2. Измерение межцентрового расстояния для аналогичной детали: две опорные точки №1 и 2 располагаются на измерительной базовой поверхности близко к её краям – это делается для исключения влияния погрешности самой измерительной базы. Координаты точек 1 и 2 усредняются системой управления. На поверхности самого отверстия располагаются три опорные точки под углом 120о. По координатам точек касания 3, 4 и 5 система управления рассчитывает координаты центра отверстия точка 6. Тогда искомый размер определяется как разность координат 1 и 2 и точки 6.

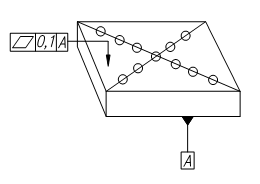

3. Измерение отклонения от плоскостности детали: контролируемая плоскостность делится диагоналями, на каждой из которых назначается не менее 5-ти точек, причем одна точка лежит на пересечении диагоналей. Сама погрешность является разностью между координатами точек касания.

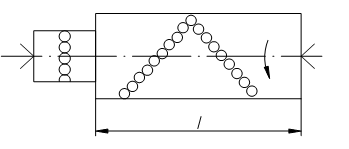

4. Отклонение формы поверхности для цилиндрических деталей:

А) Отклонение от круглости производится при размещении опорных точек в одной плоскости.

Б) Отклонение от цилиндричности, опорные точки располагаются по винтовой линии, количество их не ограничено.

5. С помощью щупа можно также измерять глубину узкого паза, достаточно двух точек.