- •1.Основные определения и направления развития автоматизации. Автоматизация и механизация. Выбор метода управления

- •Гибкость как основная характеристика серийного автоматизированного производства. Виды и методика расчёта.

- •3.Агрегатирование как метод создания технологического оборудования, его сущность и преимущества. Компоновка агрегатных станков

- •А грегатные станки, их устройство и порядок работы. Разновидности их компоновок.

- •4.Агрегатные силовые головки, их разновидности, классификация. Схемы механических головок.

- •Механические и силовые головки

- •5.Гидравлическая силовая головка . Её устройство и принцип действия.

- •6.Пневмогидравлическая силовая головка. Устройство и принцип действия

- •7.Пневматическая силовая головка (пневмотурбинка)

- •8. Многооперационные столы как часть агрегатного станка. Устройство поворотного стола с мальтийским механизмом.

- •9.Автоматические линии, их признаки, разновидности и варианты компановок.

- •Разновидности автоматических линий

- •10. Транспортные устройства: поперечный, продольный и верхний транспорт. Шаговые транспортеры.

- •11. Роторные автоматические линии непрерывного действия. Транспортные и рабочие роторы.

- •12. Вибробункер, его область применения и сущность. Использование предбункеров.

- •13. Автозагрузочные устройствава. Их разновидности.

- •14. Автоматизация сборочных операций. Условие выполнения сборки по точности. Структура, схема и порядок работы сборочного робота.

- •15.Динамическое условие осуществления сборки цилиндрических деталей с применением устройств адаптации

- •16. Транспортно-накопительные системы в гпс. Спутниковый и бесспутниковый способы транспортирования деталей. Конструктивные решения спутников. Кодировка спутников.

- •17. Автоматический контроль точности деталей, его разновидности. Использование информации, полученной при контроле.

- •18. Контактные методы измереня. Устройствово типового измерительного щупа как элемента станка с чпу и ким. Схемы измерения размеров и погрешностей деталей.

- •19.Контроль при внутреннем шлифовании и хонинговании.

1. Основные определения и направления развития автоматизации. Автоматизация и механизация. Выбор метода управления.

2. Количественная оценка автоматизированного производства: производительность, ее расчет, взаимосвязь видов производительности. Гибкость, как основная характеристика серийного переналаживаемого производства.

3. Агрегатирование как метод создания технологического оборудования, его сущность и преимущества. Компоновка агрегатных станков.

4. Агрегатные силовые головки, их разновидности. Схемы механических силовых головок.

5. Гидравлическая силовая головка, ее устройство и принцип действия.

6. Пневмогидравлическая силовая головка, ее устройство и принцип действия.

7. Пневматическая силовая головка, ее устройство и принцип действия.

8. Многооперационные столы как часть агрегатного станка. Устройство поворотного стола с мальтийским механизмом.

9. Автоматические линии, их признаки, разновидности и варианты компоновок.

10. Транспортные устройства: поперечный, продольный и верхний транспорт. Шаговые транспортеры.

11. Роторные автоматические линии непрерывного действия. Транспортные и рабочие роторы.

12. Вибробункер, его область применения и сущность. Использование предбункеров.

13. Автоматические загрузочные устройства. Их разновидности.

14. Автоматизация сборочных операций. Условие выполнения сборки по точности. Структура, схема и порядок работы сборочного робота.

15. Динамическое условие осуществления сборки цилиндрических деталей с применением устройств адаптации.

16. Транспортно-накопительные системы в ГПС. Спутниковый и бесспутниковый способы транспортирования деталей. Конструктивные решения спутников. Кодирование спутников.

17. Автоматический контроль точности деталей, его разновидности. Использование информации, полученной при контроле.

18. Контактные методы измерения. Устройство типового измерительного щупа как элемента станка с ЧПУ и КИМ. Схемы измерения размеров и погрешностей деталей.

19. Контроль при внутреннем шлифовании и хонинговании.

1.Основные определения и направления развития автоматизации. Автоматизация и механизация. Выбор метода управления

Механизация – замена ручного труда машинным, при этом в её основу положено применение отдельных устройств или приспособлений, а объектом её служит отдельно взятая технологическая операция (механизир. сборка или использование пневмовинтовёрта).

Комплексная механизация – высшая ступень, заключающаяся в обхвате средствами механизации нескольких смежных технологических операций.

Автоматизация – совокупность мероприятий технологического и организационного плана, направленная на эффективное управление техпроцессом механической обработки или сборки. При этом управлению подвергаются режимы обработки , точность обработки, время выполнения операций и т.д., а объектом управления является сам техпроцесс.

Комплексная автоматизация – высшая степень автоматизации, при которой объектом является не только техпроцесс, но и часть производственного процесса ( испытания изделия, консервация, упаковка, транспортировка и т.д.).

Автоматический процесс – выполняется в автоматическом, т.е. практически без участия человека, при этом станок выполняет бесконечное число рабочих циклов до его остановки. Загрузка заготовок и снятие готовых деталей так же автоматизированы. Допускается применение ручной загрузки заготовок, если вспомогательное время не превышает времени рабочего цикла самого станка.

Автоматизированный процесс – такой процесс, в котором наряду со средствами автоматизации принимают непосредственное участие и рабочие (операторы).

Автоматизированное оборудование, как правило, использует полуавтоматический режим работы.

Основным направлением современного развития автоматизации является создание, так называемых, ГПС. В зависимости от степени автоматизации процессы обработки деталей, да и самого оборудования подразделяют на две большие группы:

1)Автоматизированные процессы – то есть такие процессы, которые управляются частично с использованием человека – оператора.

2)Автоматические процессы – без участия человека в качестве управляющего элемента.

Выбор метода управления.

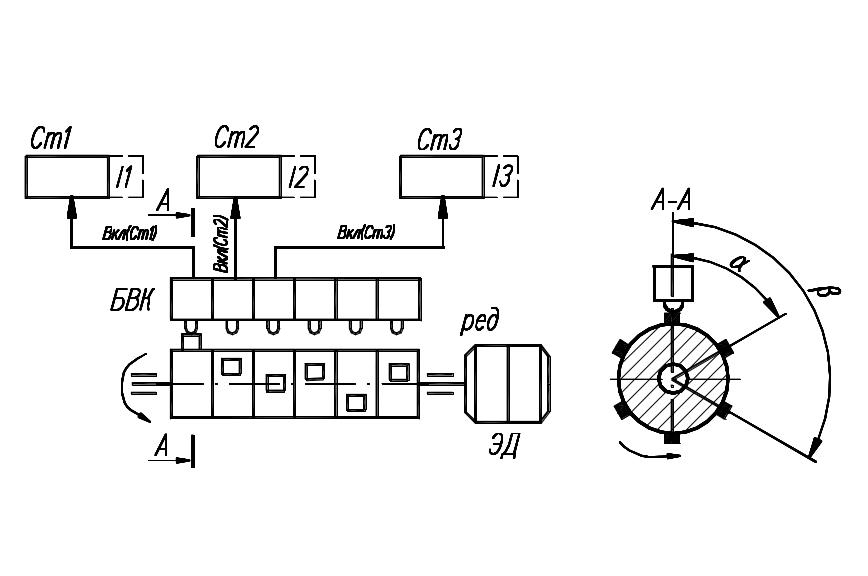

Путевой метод

Метод заключается в том, что контролируется перемещение каждого подвижного узла (агрегатной силовой головки, либо агрегатного стола) с помощью датчиков конечного положения (ВК1…ВК2) включение в работу каждого последующего исполнительного механизма невозможно если не отработает полностью предыдущий механизм. Возврат в исходное положение исполнительных механизмов за счет их внутреннего устройства.

«+»Высокая надежность работы оборудования т.к. идет постоянный контроль за срабатыванием каждого исполнительного механизма; Простота реализации метода, т.к. не требуется создания каких-либо специальных устройств

«-»Неудобство обслуживания в виду разбросанности органов управления

Центральный метод управления

Управление производится в функции времени, последовательность включения в работу станков или отдельных их узлов осуществляется от общего управляющего устройства. В качестве такого устройства может служить управляющая ЭВМ или “командоаппарат”

Данный метод рекомендуется применять тогда, когда требуется изменять порядок включения в работу исполнительных устройств. Это достигается простым изменением положения упоров на валу командоаппарата.

Порядок включения станков будет определяться углом расположения упоров, выключение станков производится за счет их собственного устройства.

«+»Простота обслуживания управляющего устройства, т.к. все органы управления собраны в 1 месте; Простота переналадки

«-»Отсутствие контроля за выполнением команд (не контролируется l1, l2, l3).

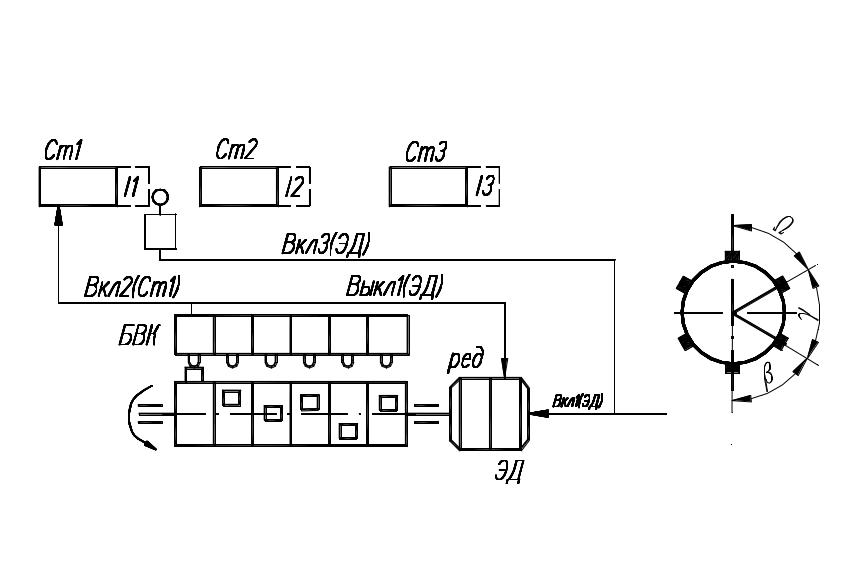

Комбинированный метод

Сочетает достоинства 1 и 2 методов, т.к. позволяет легко менять порядок включения оборудования в работу, и в тоже время позволяет контролировать выполнение всех предусмотренных перемещений.Недостатки: Некоторое усложнение систем управления.

Применим в наиболее ответственных случаях для сложных автоматических линий.

В качестве отличия данного метода от других можно считать невозможность включения второго и всех последующих станков автоматической линии до тех пор пока не выполнит предусмотренное перемещение первый станок.

Т аким

образом контролируется выполнение

каждого технологического перехода или

всей операции в целом. Метод наиболее

эффективен в случае применения специальных

механизмов контроля целостности

инструмента.

аким

образом контролируется выполнение

каждого технологического перехода или

всей операции в целом. Метод наиболее

эффективен в случае применения специальных

механизмов контроля целостности

инструмента.

2. Количественная оценка автоматизированного производства: производительность, ее расчет, взаимосвязь видов производительности. Гибкость, как основная характеристика серийного переналаживаемого производства

Для количественной оценки любого автоматизированного производства в настоящее время применяют понятие производительности.

Производительность – число деталей, выпускаемых в единицу времени на данной автоматической линии или на ГПС. Вследствие того, что проект автоматизации производства является сложным и многоступенчатым, то производительность рассчитывают в нескольких формах на различных этапах проектирования. (дет/мин, дет/час, дет/сут)

1) Qо – ожидаемая производительность (цикловая). Она учитывает затраты времени, входящие в рабочий цикл данного оборудования и является обратно пропорциональной длительности рабочего цикла, т.к. в условиях серийного переналаживаемого производства на одном и том же оборудовании ведут изготовление различных деталей, то в формулах берут средние значения рабочих циклов.

К

– коэф. К=60 →мин, К=3600 → час

К

– коэф. К=60 →мин, К=3600 → час

где tо(м) – машинное время на изготовление определённой детали, берётся из разработанных техпроцессов, мин;

tЕ – вспомогательное неперекрываемое время, входящее в рабочий цикл берётся из нормативов, мин.

Данная формула применяется после разработки техпроцессов, но до изготовления оборудования в металле.

2) Технологическая производительность.

,где tПП – внецикловые затраты времени, связанные с простоем оборудования на плановые и периодические ремонты, переналадку, обслуживание. Берётся из соответствующих нормативов на данное оборудование.

tН – затраты времени, связанные с простоем оборудования из – за его недостаточной надёжности. Данная величина является случайной, так как нельзя заранее предсказать суммарное время простоя в течение месяца. Её берут на основании статистики, полученной в результате опытной эксплуатации автоматической линии, данные заимствованные из опыта эксплуатации аналогичного оборудования на соседнем предприятии, можно ориентироваться на данные технического паспорта на данное оборудование, где указана наработка до отказа или средняя наработка на отказ.

В данной формуле учитываются как цикловые, так и внецикловые потери времени, по этому данная производительность является точной. Формула используется после изготовления в металле данной линии и пробной её эксплуатации втечение месяца.

3) Фактическая производительность.

где tОРГ – затраты времени по организационным причинам (несвоевременная подача заготовок, отсутствие энергоносителя).

Данная формула учитывает все виды затрат. Формула используется для готовой и действующей автоматической линии и ГПС по данным, собранным примерно за 1 год работы.С целью учёта затрат времени на плановое обслуживание, на восстановление работоспособности и учёта организационных причин, на автоматических линиях и ГПС ведутся особые журналы. Особенно важно это бывает в отношении времени t н , так как в этом случае выявляются технические недоработки и даются рекомендации по их устранению.