- •6.7 Технология машиностроения

- •Выбор метода достижения точности в процессе автоматизации сборки.

- •6.8 Автоматизация производственных процессов в машиностроении

- •Разновидности автоматических линий по основным признакам

- •2.Разновидности автоматических линий по конструктивно-компоновочным признакам

- •6.9 Технология программирования обработки на станках с чпу

6.7 Технология машиностроения

Введение в курс. Цели и задачи дисциплины. Общность методов разработки технологических процессов изготовления деталей машин. Особенности разработки и реализации технологических процессов в условиях единичного, серийного и массового производства.

В природе существует ничтожно малое количество предметов, которые может использовать человек непосредственно без преобразования. Поэтому человеку приходится приспосабливать предметы природы для удовлетворения своих потребностей. Современный человек стремится преобразования предметов природы выполнять с помощью машин.

Человеческое общество постоянно испытывает потребности в новых видах продукции, либо в сокращении затрат труда при изготовлении освоенной продукции. Эти потребности могут быть удовлетворены с помощью новых технологических процессов и новых машин. Таким образом, стимулом к созданию новой машины всегда является новый технологический процесс.

Создавая машину, человек ставит перед собой две задачи: создать машину качественной; затратить меньшее количество труда при создании машины.

Замысел новой машины возникает при разработке технологического процесса изготовления продукции, в производстве которой возникла потребность. Этот замысел выражается в формулировке служебного назначения, которая является исходным документом для проектируемой машины.

Процесс создания машины состоит из двух этапов: проектирование; изготовление.

В результате проектирования появляются чертежи машины. В результате изготовления с помощью производственного процесса появляется машина.

Второй этап составляет основную задачу технологии машиностроения. Изготовление машины связано с использованием различных способов обработки металлов.

Технология машиностроения – наука о производстве деталей машин и аппаратов – изучает технологические процессы, применяемые на машиностроительных предприятиях при изготовлении изделий требуемого качества, в установленном программой количестве и при наименьшей себестоимости.

Технологический процесс составляет основную часть производственного процесса. По технологическому процессу механической обработки заготовок можно судить о последовательности, способах, времени обработки и др.

Технологический процесс изготовления детали рекомендуется разрабатывать в следующей последовательности:

1)изучить по чертежам служебное назначение детали и проанализировать соответствие ему технических требований и норм точности;

2)выявить число деталей, подлежащих изготовлению в единицу времени и по неизменяемому чертежу, наметить вид и форму организации производственного процесса изготовления деталей;

3)выбрать полуфабрикат, из которого должна быть изготовлена деталь;

4)выбрать технологический процесс получения заготовки, если неэкономично или физически невозможно изготовлять деталь непосредственно из полуфабриката;

5)обосновать выбор технологических баз и установить последовательность обработки поверхностей заготовки;

6)выбрать способы обработки поверхностей заготовки и установить число переходов по обработке каждой поверхности исходя из требований к качеству детали;

7)рассчитать припуски и установить межпереходные размеры и допуски на отклонения всех показателей точности детали;

8) оформить чертеж заготовки;

9) выбрать режимы обработки, обеспечивающие требуемое качество детали и производительность;

10) пронормировать технологический процесс изготовления детали;

11)сформировать операции из переходов и выбрать оборудование для их осуществления;

12)выявить необходимую технологическую оснастку для выполнения каждой операции и разработать требования, которым должен отвечать каждый вид оснастки (приспособления для установки заготовки и режущего инструмента, режущий инструмент, измерительный инструмент и пр.);

13) разработать другие варианты технологического процесса изготовления детали, рассчитать их себестоимость и выбрать наиболее экономичный вариант;

14)оформить технологическую документацию;

15)разработать технические задания на конструирование нестандартного оборудования, приспособлений, режущего и измерительного инструмента.

При разработке технологического процесса используют чертежи сборочной единицы, в состав которой входит деталь, чертежи самой детали, сведения о количественном выпуске деталей, стандарты на полуфабрикаты и заготовки, типовые и групповые технологические процессы, технологические характеристики оборудования и инструментов, различного рода справочную литературу. Руководящие материалы, инструкции, нормативы.

![]()

Разработка технологических процессов изготовления корпусных деталей. Служебное назначение корпусных деталей и технические требования на их изготовление. Материал и методы получения заготовок для изготовления корпусных деталей. Типовой технологический маршрут для изготовления корпусных деталей. Обоснование выбора технологических баз для обработки большинства поверхностей детали.

К корпусным относят детали, содержащие систему отверстий и плоскостей, координированных друг относительно друга. К корпусным деталям относят корпуса редукторов, коробок передач, насосов, электродвигателей и т.п.

Основные технологические задачи при изготовлении корпусов заключаются в обеспечении в установленных пределах:

параллельности и перпендикулярности осей основных отверстий друг другу и базовым поверхностям;

соосности основных отверстий;

заданные межосевые расстояния;

точности диаметров и правильности формы отверстий,

перпендикулярности торцевых поверхностей осям отверстий;

прямолинейности плоскостей.

Схемы базирования корпусных деталей зависят от выбранной последовательности обработки. При обработке корпусов используются следующие последовательности:

а) обработка от плоскости, т.е. сначала обрабатывают окончательно установочную плоскость, затем ее принимают за установочную технологическую базу и относительно нее обрабатывают основные отверстия;

б) обработка от отверстия, т.е. сначала обрабатывают окончательно основное отверстие, оно принимается за технологическую базу, а затем от него обрабатывают плоскость.

Последовательность механической обработки корпуса призматического типа с плоским основанием и основным отверстием с осью, параллельной основанию:

1.Заготовительная.

Заготовки корпусов из серого чугуна отливают в песчано-глинистые, металлические (кокиль) или оболочковые формы, из стали- в песчано-глинистые формы, кокиль или по выплавляемым моделям. Заготовки из алюминиевых сплавов отливают в кокиль или литьем под давлением. В единичном и мелкосерийном производствах применяют сварные корпуса из стали. Корпуса могут быть сборными.

Заготовки корпусных деталей перед механической обработкой проходят ряд подготовительных операций:

- Термическая; отжиг (низкотемпературный) для уменьшения внутренних напряжений.

- Обрубка и очистка заготовки - у отливок удаляют литники и прибыли на прессах, ножницах, ленточными пилами, газовой резкой и т.д. Очистка отливок от остатков формовочных смесей и зачистка сварных швов у сварных заготовок производится дробеструйной или пескоструйной обработкой.

- Малярная - грунтовка и окраска необрабатываемых поверхностей (для деталей не подвергаемых в дальнейшем термообработке). Операция производится с целью предохранения попадания в работающий механизм корпуса чугунной пыли, обладающей свойством «въедаться»в неокрашенные поверхности при механической обработке.

- Контрольная - проверка корпуса на герметичность. Применяется для корпусов, заполняемых при работе маслом. Проверка производится ультразвуковой или рентгеновской дефектоскопией. В единичном производстве или при отсутствии дефектоскопии проверка может производиться при помощи керосина и мела. Для деталей, работающих под давлением, применяется проверка корпуса под давлением.

- Разметочная. Применяется в единичном и мелкосерийном производствах. В остальных типах производств может применяться для сложных и уникальных заготовок с целью проверки «выкраиваемости» детали.

Основные операции механической обработки:

2.Фрезерная (протяжная) - фрезеровать или протянуть плоскость основание предварительно и окончательно или с припуском под плоское шлифование (при необходимости).

Технологическая база - необработанная плоскость параллельная обрабатываемой поверхности. Оборудование:

- в единичном и мелкосерийном производствах - вертикально-фрезерный или строгальный станки;

- в серийном - продольно-фрезерный или продольно-строгальный станки;

- в крупносерийном и массовом - барабанно- и карусельно-фрезерные, плоскопротяжные, агрегатно-фрезерные станки

3. Сверлильная - сверлить и зенковать (при необходимости) отверстия в плоскости основания. Развернуть два отверстия, используемых при базировании.

Технологическая база - обработанная плоскость основания. Оборудование- радиально-сверлильный станок или сверлильный с ЧПУ, в массовом и крупносерийном производствах- многошпиндельный сверлильный станок или aгpeгатный станок.

4.Фрезерная. Обработка плоскостей, параллельных базовой (при их наличии).

Технологическая база - плоскость основания. Оборудование - аналогичное первой фрезерной операции.

Фрезерная. Обработка плоскостей, перпендикулярных базовой (торцы основных отверстий).

Технологическая база - плоскость основания и два точных отверстия. Оборудование - горизонтально-фрезерный или горизонтально-расточной станок.

5.Расточная - растачивание основных отверстий (предварительное и окончательное или с припуском под тонкое растачивание).

Технологическая база - та же. Оборудование:- единичное производство -универсальный горизонтально-расточной станок;

- мелкосерийное и среднесерийное - станки с ЧПУ расточно-фрезерной группы и многооперационные станки;

- крупносерийное и массовое - агрегатные многошпиндельные станки.

6.Сверлильная - сверлить, зенковать (при необходимости), нарезать резьбу в крепежных отверстиях,

Технологическая база - та же. Оборудование: радиально-сверлильный, сверлильный с ЧПУ, многооперационный, сверлильный многошпиндельный или агрегатный станки (в зависимости от типа производства).

7.Плоскошлифовальная - шлифовать (при необходимости) плоскость основания.

Технологическая база - поверхность основного отверстия или обработанная плоскость, параллельная базовой (в зависимости от требуемой точности расстояния от базовой плоскости до оси основного отверстия). Оборудование - плоскошлифовальный станок с прямоугольным или круглым столом.

8.Алмазно-расточная - тонкое растачивание основного отверстия.

Технологическая база - базовая плоскость и два отверстия. Оборудование - алмазно-расточной станок.

9.Моечная.

10.Контрольная.

11.Нанесение антикоррозионного покрытия.

Особенности обработки разъемных корпусов:

В маршрут обработки разъемных корпусов дополнительно к вышеприведенным операциям включают:

обработку поверхности разъема у основания (фрезерная);

обработку поверхности разъема у крышки (фрезерная);

обработку крепежных отверстий на поверхности разъема основания (сверлильная);

обработку крепежных отверстий на поверхности разъема крышки (сверлильная);

сборку корпуса промежуточную (слесарно-сборочная операция);

обработку двух точных отверстий (обычно сверлением и развертыванием) под цилиндрические или конические штифты в плоскости разъема собранного корпуса. Дальнейшая обработка корпуса производится в сборе.

Задачи, решаемые при выборе технологических баз на первой операции. Выявление и расчёт технологических размерных связей для обоснования вариантов базирования.

При выборе технологических баз на первой операции необходимо исходить из решения следующих задач:

1. Установление связей, определяющих расстояния и повороты поверхностей, получаемых в результате обработки, относительно свободных необрабатываемых поверхностей.

2. Обеспечение равномерного распределения фактического припуска на поверхностях, подлежащих обработке.

Первая задача определяется техническими условиями, вытекающими из служебного назначения детали.

Вторая задача определяется требованиями технологии. При решении второй задачи при выборе баз на первой операции руководствуются двумя основными положениями:

необходимостью сохранения наиболее качественного слоя материала на поверхностях детали, подвергающихся при ее работе в машине интенсивному износу;

необходимостью обеспечения равномерного распределения припуска на обработку поверхностей (прежде всего, отверстий). При обработке плоскостей равномерный припуск позволяет снять минимально необходимый слой материала и сохранить наиболее качественную зону поверхностного слоя материала.

При обработке отверстий равномерный припуск позволяет устранить колебания упругих отжатий инструмента и вызываемые ими погрешности геометрической формы и за счет этого уменьшить необходимое количество технологические переходов, необходимых для достижения заданной точности геометрической формы.

Таким образом, в качестве количественных критериев для сравнения вариантов базирования на первой или первых операциях принимают точность связи между обрабатываемыми и необрабатываемыми поверхностями и равномерность припуска на обработку.

Для выбора наиболее предпочтительного варианта базирования необходимо проанализировать возможные их схемы путем выявления и расчета возникающих технологических размерных связей. Для этого в первую очередь надо определять то место в технологическом процессе, где поставленная задача находит свое окончательное решение.

Так, если стоит задача обеспечения требуемой точности положения обрабатываемой поверхности относительно свободных необрабатываемых поверхностей, то ее решение следует искать на операции окончательной обработки этой поверхности.

Если же стоит задача обеспечения равномерного припуска при обработке определенной поверхности заготовки, то ее решение проявляется на операции обработки этой поверхности.

Определив операцию, на которой решается поставленная задача, т. е. место получения замыкавшего звана, необходимо выявить все составляющие звенья этой технологической размерной цепи. Для этого следует найти те межпереходные размеры, полученные на данной и предшествующих операциях, и те размеры заготовки, которые влияют на точность замыкающего звена.

Методы обработки заготовок плоских корпусных деталей и применяемое станочное оборудование при различной серийности производства.

Обработку плоских поверхностей можно производить различными методами на различных станках – строгальных, долбежных, фрезерных, протяжных, токарных, расточных, многоцелевых, шабровочных и др. (лезвийным инструментом); шлифовальных, полировальных, доводочных (абразивным инструментом).

Наиболее широкое применение находят строгание, фрезерование, протягивание и шлифование. Строгание находит большое применение в мелкосерийном и единичном производстве благодаря тому, что для работы на строгальных станках не требуется сложных приспособлений и инструментов, как для работы на фрезерных, протяжных и других станках.

Этот метод обработки является весьма гибким при переходе на другие условия работы. Однако он малопроизводителен: обработка выполняется однолезвийным инструментом (строгальными резцами) на умеренных режимах резания, а наличие вспомогательных ходов увеличивает время обработки. Кроме того, для работы на этих станках требуются рабочие высокой квалификации.

Строгание и долбление применяют в единичном и мелкосерийном производствах. При строгании применяют: поперечно-строгальные, а также одно- и двухстоечные продольно строгальные станки. Строгание на продольно-строгальных станках применяют в серийном производстве и при обработке крупных и тяжелых деталей практически во всех случаях. Объясняется это простотой и дешевизной инструмента и наладки; возможностью обрабатывать поверхности сложного профиля простым универсальным инструментом, малой его чувствительностью к литейным порокам, возможностью снимать за один рабочий ход большие припуски до 20 мм и сравнительно высокой точностью

При тонком строгании может быть достигнута шероховатость Ra = 1,6...0,8 мкм и неплоскостность 0,01 мм для поверхности 300 × 300 мм.

Для увеличения производительности процесса строгания заготовки устанавливают в один или несколько рядов; обрабатывают одновременно заготовки деталей различных наименований. Наиболее рационально применять строгание длинных и узких поверхностей. При обычной форме резца строгание производится с глубиной резания от 3 до 10 мм и подачей 0,8...1,2 мм на один двойной ход стола, обеспечивая IТ 13...11; Rа = 3,2...12,5.

Фрезерование в настоящее время является наиболее распространенным методом обработки плоских поверхностей. В массовом производстве фрезерование вытеснило применявшееся ранее строгание.

Фрезерование осуществляется на фрезерных станках. Фрезерные станки разделяются на горизонтально-фрезерные, вертикально-фрезерные, универсально-фрезерные, продольно-фрезерные, карусельно-фрезерные, барабанно-фрезерные и многоцелевые.

Существуют следующие виды фрезерования: цилиндрическое, торцовое, двустороннее, трехстороннее.

Широкое применение находит в настоящее время фрезерование торцовыми фрезами, а при достаточно больших диаметрах фрез (свыше 90 мм) – фрезерными головками (торцовыми фрезами со вставными ножами). Это объясняется следующими преимуществами данного фрезерования перед фрезерованием цилиндрическими фрезами:

– применением фрез больших диаметров, что повышает производительность обработки;

– одновременным участием в обработке большого числа зубьев, что обеспечивает более производительную и плавную работу;

– отсутствием длинных оправок, что дает большую жесткость крепления инструмента и, следовательно, возможность работать с большими подачами (глубинами резания);

– одновременной обработкой заготовок с разных сторон (например, при использовании барабаннофрезерных станков).

Фрезерование характеризуется высокой производительностью и сравнительно высокой точностью.

Фрезерование в два перехода (черновой и чистовой) позволяет достичь: по точности размеров – IТ9; по шероховатости – Ra = 6,3...0,8 мкм; отклонение от плоскостности 40...60 мкм.

Одним из наиболее производительных способов фрезерования является обработка плоскостей на карусельно-фрезерных, барабанно-фрезерных станках, что возможно по непрерывному циклу.

Одним из способов сокращения основного времени является внедрение скоростного и силового фрезерования.

Скоростное фрезерование характеризуется повышением скоростей резания при обработке стали до 350 м/мин, чугуна – до 450 м/мин, цветных металлов – до 2000 м/мин при небольших подачах на зуб фрезы Sz = 0,05...0,12 мм/зуб – при обработке сталей, 0,3...0,8 мм/зуб – при обработке чугуна и цветных сплавов. Силовое фрезерование характеризуется большими подачами на зуб фрезы (Sz > 1 мм).

Как скоростное, так и силовое фрезерование выполняется фрезами, оснащенными твердосплавными и керамическими пластинами.

Тонкое фрезерование характеризуется малыми глубинами резания (t ≤ 0,1 мм), малыми подачами (Sz = 0,05…0,10 мм) и большими скоростями резания.

Протягивание плоскостей реализуют на вертикально- и горизонтально-протяжных станках. Протягивание наружных плоских поверхностей благодаря высокой производительности и низкой себестоимости находит все большее применение в крупносерийном и массовом производстве.

Для этих типов производств протягивание экономически выгодно, несмотря на высокую стоимость оборудования и инструмента.

В настоящее время фрезерование часто заменяют наружным протягиванием (плоскости, пазы, канавки и т.п.). В массовом производстве для наружного протягивания применяют высокопроизводительные многопозиционные протяжные станки, а также станки непрерывного действия. Протягивание является самым высокопроизводительным методом обработки плоскостей, обеспечивающим точность размеров IТ7...IТ9, шероховатость Ra = (3,2…0,8) мкм.

Основными преимуществами протягивания по сравнению с фрезерованием являются: высокая производительность; высокая точность; высокая стойкость инструмента.

Ограничениями широкого применения протягивания являются его высокая стоимость и сложность инструмента.

Обычно при протягивании используются следующие режимы: подача на зуб Sz = 0,1…0,4 мм/зуб; скорость резания t = 6…12 м/мин с максимальными припусками до 4 мм с шириной протягивания до 350 мм.

Шабрение выполняют с помощью режущего инструмента – шабера – вручную или механическим способом. Шабрение вручную – малопроизводительный процесс, требует большой затраты времени и высокой квалификации рабочего, но обеспечивает высокую точность. Механический способ применяют на специальных станках, на которых шабер совершает возвратно-поступательное движение.

Точность шабрения определяют по числу пятен на площади 25 × 25 мм (при проверке контрольной плитой). Чем больше пятен, тем точнее обработка.

Сущность шабрения состоит в соскабливании шаберами слоев металла (толщиной около 0,005 мм) для получения ровной поверхности после ее чистовой предварительной обработки. Шабрение называют тонким, если число пятен более 22 и Rа < 0,08 мкм, и чистовым, если число пятен 6...10, Rа < 1,6 мкм.

Шлифование. Как и наружные цилиндрические поверхности деталей типа тел вращения, плоские поверхности обрабатывают шлифованием, полированием и доводкой. Шлифование плоских поверхностей осуществляют на плоскошлифовальных станках с крестовым или круглым столом как обычного исполнения, так и с ЧПУ. Плоское шлифование является одним из основных методов обработки плоскостей деталей машин (особенно закаленных) для достижения требуемого качества. В ряде случаев плоское шлифование может с успехом заменить фрезерование. Шлифование плоских поверхностей может быть осуществлено двумя способами: периферией круга и торцом круга.

Шлифование периферией круга может осуществляться тремя способами: 1) многократными рабочими ходами; 2) установленным на размер кругом; 3) ступенчатым кругом.

При первом способе поперечное движение подачи круга производится после каждого продольного хода стола, а вертикальное – после рабочего хода по всей поверхности длины деталей l.

При втором способе шлифующий круг устанавливается на глубину, равную припуску, и при малой скорости перемещения стола обрабатывают заготовку по всей длине. После каждого рабочего хода шлифовальный круг перемещается в поперечном направлении от 0,7...0,8 высоты круга. Для чистового рабочего хода оставляют припуск 0,01...0,02 мм и снимают его первым способом. Этот способ применяют при обработке на мощных шлифовальных станках.

При шлифовании третьим способом круг профилируют ступеньками. Припуск (Zi), распределенный между отдельными ступеньками, снимается за один рабочий ход.

Плоским шлифованием обеспечиваются следующие точность размеров и шероховатость поверхности:

– IТ8...IТ9, Ra = 1,6 мкм – черновое (предварительное) шлифование;

– IT7...IТ8, Ra = 0,4…1,6 мкм – чистовое шлифование;

– IT7...IТ8, Ra = 0,4…1,6 мкм – тонкое шлифование.

Шлифование обычно производится с применением СОЖ.

Полирование поверхностей является методом отделочной обработки. В качестве абразивных инструментов применяют эластичные шлифовальные круги, шлифовальные шкурки.

Доводка плоскостей осуществляется на плоскодоводочных станках. Тонкую доводку плоских поверхностей осуществляют притирами. Осуществляют доводку при давлении 20...150 кПа, причем, чем меньше давление, тем выше качество обработанной поверхности. Скорости при тонкой доводке небольшие (2...10 м/мин). С повышением давления и скорости производительность повышается.

Плоские поверхности корпусов в серийном производстве обрабатывают на продольно-фрезерных или продольно-строгальных станках, а в массовом — на протяжных станках, фрезерных станках непрерывного действия с карусельными столами или с барабанными устройствами.

Базовые поверхности корпусных деталей небольших размеров обрабатывают на обдирочно-шлифовальных станках. Плоские поверхности корпусов окончательно обрабатывают шлифованием на плоскошлифовальных станках, тонким строганием широким резцом, тонким фрезерованием и шабрением.

Методы обработки главных и мелких, резьбовых отверстий в корпусных деталях. Применяемое оборудование и режущий инструмент.

Обработку основных отверстий выполняют на горизонтально-расточных, координатно-расточных, сверлильных, агрегатных и многоцелевых станках. При обработке используют различный режущий инструмент: сверла, развертки, зенкера, резцы, расточные головки, расточные пластины.

Сверление применяют для получения отверстий в сплошном материале. Отверстия диаметром более 25 мм получают рассверливанием. Сверлением и рассверливанием отверстий обеспечивается точность диаметра по 11, 12 квалитету. Шероховатость поверхности составляет 12- 40 мкм.

Зенкерование применяют для обработки отверстий, полученных сверлением, а также отверстий в литых заготовках диаметром до 170 мм. Зенкеры по конструкции делятся на цельные и насадные. Зенкерованием исправляют погрешности формы и расположения отверстий, полученных сверлением. Зенкерованием обеспечивается точность диаметра по 10 квалитету. Шероховатость поверхности составляет 2,5 – 5 мкм.

Развертывание является основным методом чистовой обработки, которым обеспечивается 6-9 квалитет. Шероховатость поверхности составляет 0,63-1,25 мкм. Развертывание применяют после сверления, зенкерования или растачивания. Развертки могут быть цельными или насадными с пластинами из быстрорежущей стали или твердого сплава. Высокая точность обеспечивается только при совмещении осей развертки и отверстия. Для этого используют плавающие патроны и оправки. Для отверстий диаметром более 25 мм применяются самоцентрирующиеся развертки с плавающими пластинами.

В серийном производстве широко применяют комбинированный инструмент. При этом осуществляются различные виды черновой и чистовой обработки одной или нескольких поверхностей: сверление, зенкерования, развертывание, растачивание, подрезка торцов. Это повышает производительность, точность обработки и сокращает номенклатуру режущего инструмента.

Растачивание применяют для черновой и чистовой обработки. Расточные резцы оснащают твердосплавными пластинами. Достоинством резцов является их простота и универсальность. За счет регулировки вылета резца на оправке – борштанге можно получать отверстия разного диаметра, что важно в условиях мелкосерийного производства, когда не всегда имеется мерный инструмент. Для получения точных отверстий используют регулировку вылета резца с помощью микрометрических винтов.

Растачивание резцами лучше, чем любой другой метод обеспечивает прямолинейность оси и соосность отверстий. Чистовым растачиванием обеспечивается точность диаметра по 9 квалитету. Шероховатость поверхности составляет 2,5 – 5 мкм. Растачивание можно выполнять двумя резцами одновременно. При этом уменьшается изгиб борштанги, т.к. радиальные силы резания направлены навстречу друг другу.

Для черновой обработки отверстий в литых заготовках диаметром более 100 мм применяют многорезцовые расточные головки с твердосплавными пластинами. Перестановкой пластин можно изменять диаметр отверстия на10 – 20 мм. Головки могут быть цельными или разъемными. Последние можно перемещать вдоль борштанги и закреплять в любом месте.

Для чистовой обработки отверстий применяют расточные блоки с плавающими пластинами из быстрорежущей стали или с напайками из твердого сплава. Блок свободно устанавливается в паз оправки с возможностью перемещения в радиальном направлении и самоценрируется по отверстию аналогично пластинам развертки.

Горизонтально-расточные станки являются основным оборудованием для обработки отверстий. Точность расположения основных отверстий относительно технологических баз и точность межосевых расстояний при растачивании основных отверстий на горизонтально-расточных станках достигается одним из следующих способов: по разметке, методом пробных ходов, координатным методом и с помощью кондукторов.

При обработке по разметке кернением намечают центр и циркулем проводят окружность. Затем совмещают ось шпинделя с центром будущего отверстия, которое затем обрабатывается различным инструментом. Указанным методом обеспечивается точность межосевого расстояния в пределах 0,05 мм.

При обработке методом пробных ходов отверстия размечают и предварительно обрабатывают по 7 квалитету с некоторым припуском по диаметру. В отверстия вставляют оправки-калибры и измеряют положение отверстий относительно базы, а также межосевые расстояния. Затем отверстия растачивают снова, учитывая результаты замеров в виде поправок в положение шпинделя. Повторное растачивание производится в размер или с припуском для следующей корректировки положения отверстий с помощью оправок-калибров. Точность положения отверстий достигает 0,02 мм.

При координатном методе обработки отверстий выбирают систему координат, которая совпадает с технологическими базами. При настройке станка ось шпинделя совмещают с началом системы координат. Затем шпиндель устанавливают в нужное положение перемещением стола станка и шпиндельной бабки с помощью лимбов станка. Точность установки по лимбам составляет 0,08-0,2 мм.

Для повышения точности обработки в пределах цены деления лимба станка установку стола и шпиндельной бабки производят по индикатору. В данном случае стол и бабку в необходимое положение предварительно устанавливают по лимбу. Затем на специальную опору кладут концевую меру для контакта между столом и наконечником индикатора и по индикатору выводят стол и бабку на более точную позицию. Это позволяет повысить точность позиционирования шпинделя до 0,04 – 0,06 мм. Вышеуказанные методы достаточно трудоемки и применяются в мелкосерийном производстве.

При обработке отверстий в серийном и массовом производстве широко применяются кондукторы. Простейшим кондуктором является листовой металлический шаблон толщиной 10-12 мм, который накладывают на корпусную деталь или устанавливают перед ней на столе станка. При обработке ось шпинделя станка совмещают с осями отверстий в шаблоне. Точность линейных размеров при этом методе достигает 0,08 – 0,2 мм. Такие кондукторы используются в среднесерийном производстве.

В крупносерийном производстве используют более сложные кондукторы в виде специальных приспособлений. Эти кондукторы имеют точно расположенные отверстия в виде кондукторных втулок, установленных на опорах. Кондуктор закрепляется на столе станка. Кондукторные втулки могут устанавливаться до отверстия, за ним, до и после отверстия или создавать двойное переднее направление борштанги. В двух первых случаях необходимо обеспечить соосность шпинделя и кондукторной втулки, а борштанга должна быть жестко соединена со шпинделем. В третьем и четвертом варианте допускается несовпадение осей борштанги и втулки в пределах 1 – 2 мм. При этом борштанга шарнирно соединяется со шпинделем. При таком соединении точность расположения отверстий не зависит от точности станка, а определяется точностью приспособления. Точность линейных размеров при обработке по кондукторам достигает 0,08 – 0,2 мм.

Современные горизонтально-расточные станки оснащены оптическими системами отсчета перемещений с ценой деления 0,01 мм, что позволяет быстро устанавливать шпиндель станка в требуемое положение.

В настоящее время в широко используются станки с числовым программным управлением (ЧПУ), в которых установка шпинделя и стола осуществляется за счет управления электроприводом по программе, записанной на бумажном или магнитном носителе. Точность установки составляет ± 0,02 мм.

Большое распространение получили станки с автоматической сменой инструмента. Магазины этих станков содержат большой набор разнообразных инструментов (до 100 штук). Такие станки работают в автоматическом режиме. Извлечение необходимого инструмента из магазина, снятие и закрепление его в шпинделе, а также перемещение стола и бабки в рабочую позицию на этих станках осуществляется без участия обслуживающего персонала.

Координатно-расточные станки используются для получения отверстий, к точности расположения которых предъявляются повышенные требования. Отечественная промышленность выпускает координатно-расточные станки с вертикальной осью шпинделя. На этих станках можно выполнять те же операции, как и на горизонтально-расточных. Станки можно использовать в качестве измерительных машин для контроля линейных и угловых размеров, а также производить разметку поверхностей. Станки оснащены оптическими системами отсчета перемещений с точностью позиционирования в пределах 1 мкм.

Агрегатные станки являются специальными и создаются для обработки определенного вида заготовок, производимых в большом количестве, поэтому они применяются в крупносерийном и массовом производстве. Эти станки предназначены для одновременной обработки нескольких отверстий в корпусных деталях причем с разных сторон. Станки собирают из унифицированных узлов: силовых головок, столов, стоек и пр. Станки могут иметь различные компоновки: с горизонтальным, наклонным или вертикальным расположением шпинделей. Столы станков могут быть неподвижными, барабанными или поворотными. На агрегатных станках используют те же методы обработки, что и на горизонтально-расточных станках. Из-за узкой специализации этих их применение требует экономического обоснования.

Многоцелевые станки (МЦС) предназначены для выполнения большого количества переходов за одну операцию без переустановки обрабатываемых деталей и широко применяются при любом типе производства. Эти станки оснащены системами с ЧПУ и устройствами для автоматической смены инструмента. На МЦС выполняют те же операции, что и на расточных станках. Однако применение ЧПУ дает возможность вести обработку не только цилиндрических отверстий, но и отверстий с более сложной конфигурацией с применением фрезерования. Использование МЦС обеспечивается точность обработки по 6-7 квалитету. МЦС выпускаются с горизонтальным и вертикальным шпинделем.

Вспомогательными отверстиями являются крепежные и другие мелкие отверстия, например, под пробки масло указателей, для подачи смазки, установки штифтов и пр. Эти отверстия обрабатываются на горизонтально-расточных, агрегатных, многоцелевых, вертикально-сверлильных, радиально-сверлильных станках. При обработке отверстий используют различный инструмент, которым выполняют сверление, зенкерование, развертывание, нарезание резьбы, зенковку и цековку.

Отверстия в заготовках массой до 30 кг обычно обрабатывают на вертикально-сверлильных станках. При большей массе заготовок используют радиально-сверлильные или горизонтально-расточные станки. При единичном производстве сверление отверстий выполняют по разметке.

Для уменьшения отклонения оси отверстия от заданного положения сверление выполняют за два или три перехода. При этом отверстие центруют или сверлят сверлом, диаметр которого в 2 - 3 раза меньше отверстия. Отверстия диаметром более 25 - 30 мм после сверления зенкеруют или растачивание.

Обработку торцов выполняют цековками, фрезами или подрезными резцами с осевой подачей.

Диаметр отверстий под резьбу делают на 0,04 ... 0,1 мм больше внутреннего диаметра резьбы, тем самым учитывают подъем витков, возникающий при нарезании метчиками. Рекомендуемые диаметры сверл под резьбы с различным шагом и диаметром приводятся в нормативных таблицах.

Перед нарезанием резьбы в отверстиях снимают фаску с помощью конических зенковок, резцов или сверл большого диаметра. Фаску снимают под углом 90° до наружного диаметра резьбы.

Нарезание резьбы на станках выполняют машинными метчиками. Резьбу с шагом до 3 мм нарезают за один рабочий ход, резьбу с большим шагом нарезают комплектом метчиков за 2 - 3 рабочих хода. Резьбу нарезают с принудительной осевой подачей инструмента, равной шагу резьбы. Для предохранения метчиков от поломки применяют динамометрические патроны, отрегулированные на допустимое предельное значение крутящего момента.

В условиях серийного производства мелкие отверстия сверлят с применением кондукторов. Направляющими элементами для инструмента в кондукторах являются кондукторные втулки. Точность расположения отверстий при обработке по кондукторам составляет 0,1 – 0,2 мм.

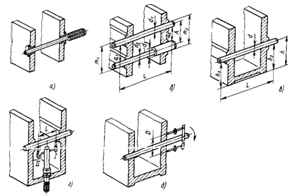

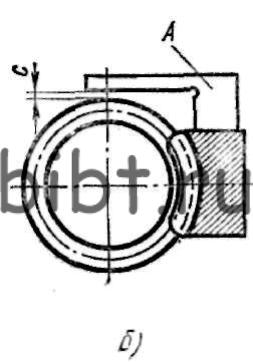

В серийном производстве для одновременного сверления нескольких отверстий вертикально-сверлильные станки оснащаются многошпиндельными головками с регулируемым межосевым расстоянием. В конструкции головки, представленной на передача крутящего момента от ведущего шпинделя к ведомым шпинделям с патронами для крепления сверл осуществляется карданными валами.

Для сокращения вспомогательного времени на смену инструмента используются вертикально-сверлильные станки с револьверной головкой.

В крупносерийном и массовом производстве обработку мелких отверстий выполняют на многошпиндельных агрегатных станках различной компоновки.

Методы отделки плоских поверхностей и главных отверстий корпусных деталей.

Окончательную обработку - шлифование или другие отделочные операции производят в следующем порядке: сначала обрабатывают плоские поверхности, а затем основные отверстия. Этот способ обработки называется обработкой от плоскости.

Плоские поверхности обрабатываются фрезерованием, строганием, точением, протягиванием и шлифованием.

Фрезерование является наиболее распространенным методом обработки и применяется при любом типе производства. Обработка ведется цилиндрическими или торцевыми фрезами на универсально-фрезерных станках с вертикальным и горизонтальным расположением шпинделя, многошпиндельных продольно-фрезерных, карусельно- и барабанно-фрезерных станках.

Универсально-фрезерные станки используют для обработки заготовок небольших размеров в единичном и мелкосерийном производстве. Для повышения производительности за счет совмещения рабочих и вспомогательных ходов, обработку выполняют по схеме маятникового (челночного) фрезерования. Для этого на столе станка имеются две позиции. Пока очередная заготовка обрабатывается в одной позиции, в другой производится съем и установка следующей заготовки.

Многошпиндельные продольно-фрезерные станки используют для обработки крупногабаритных корпусных деталей или для групповой обработки деталей средних размеров в серийном производстве. Ход стола этих станков достигает восьми метров. Эти станки оснащены несколькими шпиндельными бабками, что позволяет обрабатывать одновременно несколько поверхностей. При групповой обработке заготовки устанавливаются на рабочем столе в один или два ряда и фрезеруют у них одни и те же поверхности. Однако можно вести обработку разных плоскостей фрезерованием в перекладку. При этом методе в позиции 1 идет фрезерование поверхностей К, Л. В позиции 2 производится фрезерование поверхностей М, Н. После рабочего хода заготовки из первой позиции перекладываются во вторую, а в первую позицию устанавливаются новые заготовки. Фрезерование в перекладку является разновидностью маятникового фрезерования.

При обработке на четырехшпиндельных продольно-фрезерных станках заготовок корпусных деталей с направляющими - кареток, столов, ползунов возможно применение набора фрез, которые устанавливают на общей оправке. Профиль набора фрез соответствует контуру направляющих. Таким образом, за один рабочий ход обрабатывается полный профиль направляющих. Недостатком является сложность комплектования набора фрез.

Карусельно- и барабанно-фрезерные станки применяют для обработки корпусных деталей небольших размеров в крупносерийном производстве. Карусельно-фрезерные станки с круглым вращающимся столом имеют несколько шпинделей, которые расположены вертикально. Заготовки устанавливают в приспособлениях, расположенных по окружности стола. Установка и съем детали осуществляется при непрерывном вращении стола, что позволяет получить высокую производительность. Диаметр фрез должен быть больше размера обрабатываемых поверхностей. На первой позиции ведут предварительную обработку. В последней позиции заготовку обрабатывают окончательно. Диаметр фрез по ходу технологического процесса увеличивается, что повышает скорость резания и уменьшает шероховатость поверхности.

На барабанно-фрезерном станке производят одновременную обработку в размер двух параллельных поверхностей. В остальном схема работы этих станков аналогична карусельно-фрезерным. Барабан, вращается вокруг горизонтальной оси и имеет от четырех до восьми позиций, на которых в приспособлениях закреплены заготовки. Общее число фрезерных головок с горизонтальным расположением шпинделей может составлять от двух до восьми. Это позволяет удалять за один оборот барабана большой припуск и совмещать черновую и чистовую обработку.

Строгание применяют для обработки наружных плоскостей корпусных деталей в мелкосерийном производстве. Обработку ведут на поперечно-строгальных и продольно-строгальных станках с вертикальными и горизонтальными суппортами. Производительность строгания ниже фрезерования из-за малых скоростей резания и обратного холостого хода стола. Производительность повышается применением групповой обработки заготовок, последовательно установленных в один или два ряда на столе станка, а также за счет многорезцовой обработки. Возможна параллельная обработка горизонтальных и вертикальных поверхностей заготовок с использованием одновременно вертикальных и боковых суппортов станка.

Строгальные резцы представляют собой прочный, простой и дешевый инструмент. Глубина резания за один рабочий ход может составлять 15 - 20 мм. Строганием обеспечивается высокая точность по прямолинейности обработанных поверхностей из-за высокой жесткости строгальных суппортов и относительно малых температурных деформаций системы ДИПС в процессе резания. Поэтому строгание применяют при обработке заготовок корпусных деталей с направляющими — столов, кареток и ползунов. Кроме того, при обработке пазов и канавок производительность строгания выше, чем фрезерования концевыми и дисковыми фрезами малого диаметра.

Точение осуществляют на токарно-карусельных станках при обработке крупных деталей типа тел вращения диаметром до 20000 мм, таких как корпуса паровых турбин, компрессоров, центробежных насосов, крупных электродвигателей, генераторов, крупногабаритных вентилей, а также планшайб станков. В условиях серийного производства на карусельно-токарных станках применяют групповую обработку деталей с плоскими поверхностями установленных по периметру стола. При этом обеспечиваются достаточно высокие требования к плоскостности и параллельности обрабатываемых поверхностей.

Протягивание применяют для обработки наружных поверхностей корпусных деталей. Этот метод обеспечивает большую производительность, а также высокую точность размеров и относительного расположения плоских поверхностей. Скорость протягивания составляет 60 м/мин. На мощных протяжных станках с усилием протягивания до 500 кН за один ход снимается припуск 3 - 5 мм. Длина протяжек со вставными зубьями достигает 2 - 3,5 м.

В массовом производстве протягивание наружных плоскостей корпусных деталей выполняют на специализированных протяжных станках горизонтального и вертикального типа. Высокая производительность обеспечивается применением станков непрерывного действия различной конструкции. Станки с цепным приводом имеют цепь, которая перемещает закрепленные на ней детали относительно протяжки, установленной сверху. На карусельно – и барабанно-протяжных станках детали размещаются по периметру стола или барабана, вращением которых осуществляется резание металла.

Протягивание наружных поверхностей осуществляется по двум схемам: прогрессивной и простой. Протяжки, работающие по прогрессивной схеме, имеют зубья одинаковые по высоте, но разные по ширине. Поэтому глубина резания для каждого зуба одинакова и равна припуску на механическую обработку, а по ширине каждый зуб обрабатывает свой участок заготовки. В этой связи износ рабочих участков является одинаковым для всех зубьев. Недостатком этих протяжек является малый припуск, удаляемый за один рабочий ход.

Протяжки, работающие по простой схеме, имеют зубья одинаковой ширины, которая равна ширине обрабатываемой поверхности. Высота зубьев постепенно увеличивается от начала протяжки к ее концу. В процессе обработки каждый зуб снимает слой металла, составляющий часть припуска. Поэтому первые зубья простых протяжек, которые работают по корке после литья, быстро изнашиваются. Неравномерность износа зубьев является недостатком этих протяжек.

Общими недостатками протягивания являются высокая стоимость режущего инструмента, а также значительные силы резания, что исключает возможность обработки нежестких деталей.

Шлифование наружных плоскостей корпусных деталей применяется для черновой и чистовой обработки. При чистовом шлифовании обеспечиваются повышенные требования к шероховатости и точности. Черновым шлифованием обрабатывают литые деталей с дефектами поверхностного слоя, когда лезвийный инструмент значительно изнашивается. Припуск, снимаемый за рабочий ход при черновой обработке, может достигать 4 мм. Шлифование применяют также при обработке прерывистых поверхностей чугунных деталей. Обработка лезвийным инструментом приводит к выкрашиванию кромок таких поверхностей. Для исключения перегрева металла шлифование ведут с использованием СОЖ. Шлифование выполняют на плоскошлифовальных станках с прямоугольным или круглым столом. Шлифование ведут периферией плоского круга, торцом чашечного круга или торцовой поверхностью составного сегментного круга.

Отделка основных отверстий

Для получения отверстий высокой точности по 6-7 квалитетам и низкой шероховатостью поверхности применяют отделочные операции (отделку отверстий). Методами отделки являются: развертывание, тонкое растачивание, планетарное шлифование, хонингование, раскатка роликами и притирка.

Развертывание является наиболее распространенным методом отделки основных отверстий. Ручное развертывание вообще не требует станочного оборудования. Для обработки соосных отверстий разного диаметра используются комбинированные развертки.

Тонкое или алмазное растачивание выполняют на алмазно-расточных станках, которые обладают высокой жесткостью и виброустойчивостью. Растачивание выполняют резцами с пластинками из твердого сплава, режущие кромки которых тщательно доведены на алмазных кругах. Применяются резцы из сверхтвердых материалов (СТМ), к которым относятся, гексанит и эльбор на основе нитрида бора, а также минералокерамика на основе окиси алюминия. Применяются алмазные резцы. Процесс растачивания характеризуется высокими скоростями резания - до 1000 м/мин при частоте вращения шпинделя до 12000 мин -1, малыми подачами - 0,01 – 0,15 мм/об и глубиною резания - 0,05 – 0,3 мм. Отклонения геометрической формы (овальность, конусообразность и пр.) после растачивания составляет 3 – 5 мкм при шероховатости поверхности 0,16 – 0,63 мкм.

Внутреннее планетарное шлифование применяют преимущественно для отделки крупных отверстий диаметром свыше 150 мм. Однако есть станки, на которых шлифуются отверстия от 10 мм и выше. На координатно-планетарно-шлифовальных станках обеспечивается точность положения осей до 0,01 мм. Недостатком метода является низкая производительность.

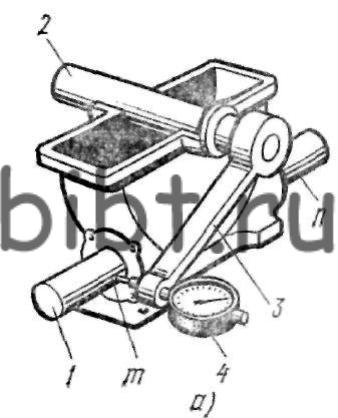

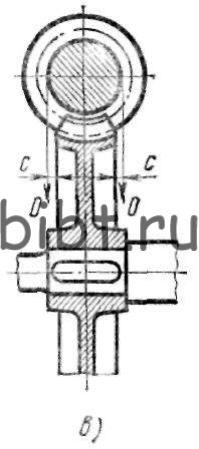

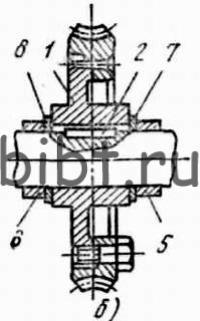

Хонингование применяют для отделки сквозных гладких отверстий диаметром 25 – 500 мм. Сущность хонингования заключается в механической обработке отверстий абразивными брусками, которые вращаются и совершают возвратно-поступательные движения вдоль оси отверстия. Бруски в количестве до девяти штук устанавливаются на хонинговальной головке – хоне. Хонинговальная головка состоит из корпуса 3 с брусками 5, штанги 2 с коническим хвостовиком, соединяющим головку со станком, а также штока 1, который перемещается вдоль оси механизмом подачи станка и раздвигает конусами 4 сухари 6, которые прижимают к поверхности отверстия абразивные бруски за счет осевого перемещения штока. Раздвижение брусков производится автоматически по мере снятия припуска. Хонингование осуществляется при интенсивной подаче в зону обработки СОЖ. Отклонения геометрической формы после хонингования находятся в пределах 0,003 – 0,004 мм, шероховатость поверхности составляет 0,004 - 0,16 мкм. Недостатком хонингования является невозможность исправить положение оси отверстия относительно базы.

Раскатка отверстий является методом обработки без снятия стружки. Раскатку выполняют на сверлильных, токарных, расточных или специальных станках. Инструментом являются различные по конструкции роликовые раскатки. Ролики размещаются в сепараторе и расположены равномерно по периметру. Материалом роликов является закаленная инструментальная сталь твердостью HRC 62 – 64. Производительность раскатки выше, чем хонингования примерно в пять раз. Раскатку применяют для отделки длинных отверстий в стальных корпусах гидроцилиндров, поршневых насосов и пр. Отклонения геометрической формы после раскатки находятся в пределах 0,005 – 0,008 мм, шероховатость поверхности составляет 0,008 - 0,016 мкм. Поверхностный слой при раскатке упрочняется и твердость увеличивается на 20%, что повышает износостойкость изделия. Раскатка также как и хонингование не исправляет положение оси, т.к. инструмент самоустанавливается по отверстию.

Притирка используется в мелкосерийном производстве для уменьшения шероховатости поверхности отверстий. При притирке используются порошки и пасты на основе окиси хрома, например, паста ГОИ. Погрешности формы притиркой не исправляются. Притирку осуществляют головками с чугунными или медными притирами, которые прижимаются к поверхности отверстий пружинами. Притирка производится качательным движением головки с перемещением ее вдоль оси отверстия. В качестве СОЖ используется керосин. Шероховатость поверхности после притирки составляет 0,01 – 0,05 мкм.

Особенности изготовления корпусных деталей в гибком автоматизированном производстве.

Для обработки корпусных и плоскостных деталей применяются обрабатывающие центры и модули на их основе.

Гибкость станочных модулей определяется тремя видами связей:

транспортировкой заготовок и деталей между складом, позицией установки (снятия) деталей, контрольно-измерительным модулем. Расстановка станочных модулей зависит от вида выбранного транспорта (конвейеры, рольганги, рельсовые тележки или робокары), а также организации централизованного или децентрализованного складирования заготовок (общий склад, общие накопители паллет, индивидуальные накопители у каждого станка и различные комбинации этих трех видов).

подачей режущего инструмента к станкам (наличие центрального инструментального склада, единого для всех станков; индивидуальные на каждый станок сменные магазины или индивидуальная подача инструмента на каждый станок с участка предварительной настройки инструмента и др.).

информационными потоками между ЭВМ, управляющими различными модулями системы, общим использованием различных пакетов программного обеспечения и пультами управления.

Простейший ГПМ включает станок типа ОЦ с одним или двумя инструментальными магазинами. Станок имеет два рабочих стола. Заготовку устанавливают на стол вручную, в то время как на другом столе производится обработка детали.

Более современным является ГПМ, содержащий станок типа ОЦ с одним или двумя магазинами и накопителями палет.

Из общего числа типоразмеров деталей, изготовляемых в механообрабатывающем производстве, наибольшая часть (более 2/3 общей номенклатуры) приходится на призматические, плоские, а также фигурные, профильные и другие детали сложной формы. Среди них призматические детали, количество наименований которых не превышает 15…20 % общей номенклатуры деталей, являются наиболее трудоемкими в изготовлении. Себестоимость обработки корпусных деталей, являющихся основным видом призматических деталей, составляет более половины общей себестоимости механообработки в машиностроении. Плоские и другие детали сложной формы, не относящиеся к телам вращения, при значительном числе наименований (более 50 % номенклатуры) составляют менее 20 % общей стоимости механообработки.

Характерной особенностью изготовления корпусных деталей является их мелкосерийный, а иногда и единичный характер производства. В связи с этим при комплексной автоматизации механообрабатывающего производства корпусных деталей наиболее эффективно используются ГПМ, ГАУ и ГАЛ на их базе.

При механообработке заготовок плоских, некоторых призматических и других деталей сложной формы, обычно имеющих небольшие габариты, используются РТК, РТУ и РТЛ на базе фрезерных, сверлильно-расточных, зубо-резьбообрабатывающих, электрофизических, электрохимических и других станков. Таким образом, создается возможность дополнительной автоматизации широко используемых в машиностроении универсальных станков с целью встраивания их в ГПС.

РТК, выполненный на базе горизонтально-фрезерного станка мод.6М80 (специальное исполнение), тактового стола и промышленного робота, напольного типа мод. МП96, предназначен для фрезерной обработки деталей типа пласт массой до 0,2 кг из штучных заготовок.

Контроль корпусных деталей по различным параметрам точности. Автоматизированный контроль корпусов.

При контроле корпусных деталей производят проверку размеров диаметров основных отверстий и их геометрической формы, а также отклонений от прямолинейности и взаимного положения поверхностей корпуса.

Размеры диаметров отверстий обычно контролируют предельными калибрами и реже микрометрическими или индикаторными штихмассами. Правильность геометрической формы отверстий проверяют индикаторными и рычажными нутромерами или пневматическим ротометром.

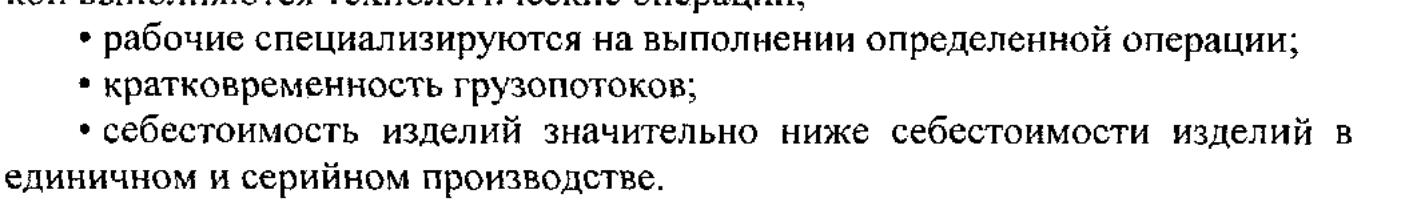

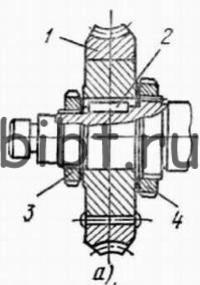

Для контроля отклонения от соосности обычно используют контрольные оправки (рисунок 10, а).

Рисунок 10 – Схема контроля корпусных деталей

Отклонение от соосности в крупногабаритных корпусах проверяют оптическими методами Отклонение от параллельности осей и межцектровое расстояние А (рисунок 10, б) проверяют измерением расстояний между внутренними образующими контрольных оправок (размеры а1 и а2) при помощи индикаторного нутромера, штихмаса или блока концевых мер, либо расстояний между внешними образующими контрольных оправок m1 и m2 при помощи микрометра или штангенциркуля. Зная диаметры оправок d1, d2 и d3, рассчитывают межцентровое расстояние.

Расстояние h от оси отверстия до базовой поверхности (рисунок 10, в) определяют на контрольной плите измерением расстояний h1 и h2 и диаметра оправки d. Разность значений h1 и h2 характеризует отклонение от параллельности оси отверстий относительно базовой поверхности.

Отклонение от перпендикулярности осей отверстий устанавливают при повороте оправки с индикатором (рисунок 10, г) из положения I в положение II, отстоящее одно от другого на расстояние L.

Отклонение от перпендикулярности торцовой поверхности корпуса относительно оси отверстия проверяют контрольной оправкой с индикатором, фиксированной от осевого перемещения угольником (рисунок 10, д), D — расстояние между I к II положениями индуктора).

Для контроля точности положения осей отверстий в одной плоскости, расположенных под углом, применяют два контрольных калибра.

Для измерения на станке достигнутый при обработке показателей точности детали и получения информации в целях управления точностью применяют информационно измерительную систему с использованием ИГ. Измерительный щуп помещается в одной из позиций инструментального магазина и при необходимости контроля отклонений автоматически устанавливается в шпиндель станка.

Оснащение многоцелевых станков измерительными системами даёт следующие преимущества:

возможность осуществления автоматического контроля на станке и проведения соответствующей коррекции по результатам измерений;

возможность реализации на станке гибких технологических циклов, направленных на достижение требуемой точности детали с учётом возникающих в технологической системе отклонений;

возможность получения информации о точности установки на станке заготовки и спутника, и точности установки режущего инструмента и его размерном износе;

возможность определения фактических размеров заготовки для определения автоматического числа ходов и соответствующих режимов обработки.

Измерительный щуп может быть одно-, двух- или трёх координатным с электромеханическим преобразователем, фиксирующим момент контакта измерительного наконечника с деталью или с измерительным датчиком, непосредственно определяющим отклонения в измеряемой точке. В первом случае для оценки отклонений используют измерительную систему ЧПУ станка. В момент контакта измерительного наконечника с деталью от щупа по каналам радиосвязи поступает команда на останов движения станка. Достигнутое относительное положение рабочих органов фиксируется путём считывания данных с соответствующих датчиков системы ЧПУ.

Процесс измерения выполняется по циклу, предусмотренному в программе станка. При этом измеряют координаты отдельных характерных точек обработанной поверхности детали и по алгоритмам, путём расчёта, на управляющей ЭВМ определяют достигнутые показатели точности детали. С этой целью различают плановые координаты характерных точек Xi, Yi, Zi, которые определяют расположение точек на контролируемой поверхности и нормальные координаты точек ΔXi, ΔYi, ΔZi, которые характеризуют отклонение точек по нормативам к измеряемой поверхности.

Отклонение показателей точности обрабатываемой заготовки рассчитывают с помощью вычислительного устройства. Отклонение компенсируется путём автоматической коррекции программ последующих чистовых переходов. Коррекция погрешности относительного поворота возникают при наличии в системе станок – приспособление – инструмент - деталь компенсирующих звеньев, например поворотных столов или глубокого щупа.

Эффективным способом повышения точности измерения является применение автоматической системы управления позиционированием связями станка. Использование такой системы позволяет компенсировать во всей рабочей зоне станка пространственные отклонения, обусловленные погрешностью геометрической точности оборудования и других систематически действующих факторов.

Разработка технологических процессов изготовления валов, ходовых винтов, шпинделей. Служебное назначение валов и технические требования на их изготовление. Материал и методы получения заготовок для валов.

Процесс проектирования ступенчатого вала. Служебное назначение ступенчатого вала – передача крутящего момента определенной величины с помощью зубчатого колеса. При передаче незначительного момента ступенчатый вал представляет собой вал-шестерню, и его исполнительной поверхностью является зубчатый венец. Во всех остальных случаях ступенчатый вал, учитывая конструктивную преемственность, должен иметь в качестве исполнительных поверхностей цилиндрическую поверхность с опорным торцом для базирования зубчатого колеса и шпоночный паз или шлицевую поверхность для передачи крутящего момента с вала на зубчатое колесо. Вместе с тем, крутящий момент от ступенчатого вала зубчатому колесу может быть передан исполнительными поверхностями другой формы, например поверхностями равноосного контура. В этом случае конструкция исполнительных поверхностей позволит избежать трудоемкой операции обработки шпоночного паза или шлицевой поверхности.

Затем разрабатываются конструктивные формы основных баз детали. Основные базы детали определяют ее положение в узле или машине и, следовательно, формируют систему координат детали в соответствии с ее служебным назначением. Так, служебное назначение ступенчатого вала требует, чтобы он имел возможность вращения и ось его вращения совпадала с геометрической осью исполнительных поверхностей. В соответствии с конструктивной преемственностью для выполнения этого условия вал должен устанавливаться в подшипниках качения или скольжения и в качестве основных баз иметь как минимум два комплекта торцевых и цилиндрических поверхностей, соосных с исполнительными поверхностями для установки подшипников.

Следующим этапом является разработка видов и конструктивных форм вспомогательных баз деталей. Виды и формы этих поверхностей разрабатываются в соответствии с требованиями служебного назначения детали и особенностями тех видов связей, которые они осуществляют. Следует отметить, что в ряде случаев вспомогательными базами детали могут являться ее исполнительные поверхности. Так в примере со ступенчатым валом поверхности, на которые базируется зубчатое колесо, являясь исполнительными, одновременно определяют положение зубчатого колеса на валу, т.е. формируют его систему координат и являются вспомогательными базами вала.

В последнюю очередь определяются конструктивные формы свободных поверхностей, при этом, поскольку они не выполняют никаких функций в соответствии со служебным назначением детали, основным условием при выборе их формы является простота их формообразования.

После того как спроектированы конструктивные формы деталей, их размеры определяются из кинематического и динамического расчета.

Валы предназначены для передачи крутящего момента и монтажа на них различных деталей. Конструктивно валы подразделяются на гладкие, ступенчатые, фланцевые и валы-шестерни. Одной из основных характеристик валов является жесткость. Вал считается жестким, если отношение длины к диаметру менее 12-15. При большем отношении вал является нежестким.

Геометрически, валы представляют собой сочетание цилиндрических, конических, резьбовых, зубчатых, шлицевых, шпоночных поверхностей. При переходе от одной ступени к другой предусматриваются канавки или галтели. Обработка галтелей является более сложной операцией, чем обработка канавок. Поэтому для повышения технологичности изготовления поверхности перехода между ступенями рекомендуется оформлять в виде канавок. В то же время, с точки зрения повышения усталостной прочности, применение галтелей более предпочтительно.

Сопрягаемые цилиндрические (посадочные) поверхности валов выполняют по 6 – 8 квалитетам с шероховатостью поверхности 0,63 – 2,5 мкм. Отклонения формы и расположения поверхностей определяются служебным назначением изделия и назначаются при конструировании.

Заготовки для валов получают из проката, ковкой, штамповкой, высадкой на горизонтально-ковочных машинах (ГКМ), обжатием на ротационно-ковочных машинах, поперечно-винтовой и поперечно-клиновой прокаткой.

Валы изготавливают из углеродистых и легированных сталей: 45, 40Х, 45ХНМ, 38Х2МЮА и пр. В зависимости от назначения валы подвергают различным видам термической и химико-термической обработки: нормализации, улучшению, закалке, цементации, азотированию и пр.

Типовой технологический маршрут изготовления валов. Выбор технологических баз на операциях. Токарная обработка валов.

Типовой технологический процесс изготовления валов из проката включает в различном сочетании следующие операции:

правку, обдирку и резку проката;

Правка проката диаметром свыше 50 мм осуществляется на прессах пластическим знакопеременным изгибом. Прутки меньшего диаметра правят на роликовых машинах с продольной подачей проката без его вращения (рис. 2.37, а) или с винтовой подачей проката. В последнем случае правка производится роликами глобоидальной формы, которые расположены под углом к оси проката. При вращении роликов заготовка получает поступательное и вращательное (винтовое движение).

Обдирка проката (грубое точение) производится с целью удаления дефектного слоя. Обдирка производится на бесцентрово-токарных станках. Процесс резания осуществляется за счет вращения резцов вокруг заготовки.

Резку проката осуществляют на приводных ножовках; пилах: дисковых, ленточных, фрикционных, электрофрикционных, с абразивным кругом; на токарно-отрезных станках; ножницах, прессах. Приводные ножовки разрезают прокат ножовочным полотном, которое прижимается режущей частью к прокату и совершает возвратно-поступательные движения от механического привода. Ленточная пила представляет собой бесконечную ленту с зубьями, натянутую на диски, один из которых является приводным. Резка фрикционной пилой производится за счет сил трения. Пила представляет собой тонкий стальной диск, который вращается со скоростью до 150 м/сек. При контакте с металлом он от трения нагревается и плавится. Резка электро-фрикционной пилой осуществляется за счет совместного действия трения и вольтовой дуги, которая зажигается при подключении пилы и проката к разным полюсам источника электрического тока.

обработку центровых отверстий;

При изготовлении валов центровые отверстия являются базой для ряда операций: обтачивания, нарезания резьбы, шлифования, нарезания шлицев, контроля и пр.

В мелкосерийном производстве при отсутствии специального оборудования центровые отверстия обрабатывают на токарных станках за два этапа. Сначала подрезают торец и сверлят отверстие с одной стороны, затем заготовку переустанавливают и переходы повторяют. При смене баз за счет переустановки возникает погрешность расположения осей центровых отверстий, что может оказать влияние на точность последующей обработки.

В крупносерийном и массовом производстве для обработки центровых отверстий применяют фрезерно-центровальные полуавтоматы. Применяются также станки, оснащенные торцеподрезным инструментом которым одновременно производится подрезка торца и сверление отверстия.

черновое и чистовое точение;

В мелкосерийном производстве токарную обработку осуществляют на универсальных токарно-винторезных станках. При черновом точении один конец вала закрепляют в кулачковом патроне, который установлен на планшайбе шпинделя станка. Опорой другого конца вала является вращающийся задний центр, установленный в пиноль задней бабки.

При чистовом точении валы обрабатывают в центрах. Для передачи крутящего момента левый конец вала закрепляют в поводковом патроне. При обработке нежестких валов применяются люнеты, которые являются дополнительной опорой. Люнеты бывают неподвижными или подвижными. Неподвижный люнет устанавливается на направляющих продольного суппорта. Подвижный люнет устанавливается на продольном суппорте и перемещается в процессе обработки вместе с суппортом. Подвижным люнетом создается дополнительная опора, всегда расположенная напротив резца. Поэтому деформации вала под действием силы резания меньше, чем при использовании неподвижного люнета.

В серийном производстве для токарной обработки применяются токарно-винторезные станки с ЧПУ.

В крупносерийном производстве для обработки валов применяются токарные многорезцовые полуавтоматы и токарные гидрокопировальные полуавтоматы. Применение многорезцовой обработки сокращает машинное время т. к. длина перемещения суппорта уменьшается. В то же время увеличиваются затраты времени на наладку станка, т.к. возрастает доля подготовительно-заключительного времени и времени технического обслуживания.

В массовом производстве применяются шести или восьми шпиндельные токарные полуавтоматы вертикального типа.

сверление и растачивание центрального отверстия;

нарезание резьб;

фрезерование шлицев, шпоночных пазов и лысок;

нарезание зубьев для вал-шестерни;

сверление радиальных отверстий;

термообработку;

черновое и чистовое шлифование шеек, зубьев, шлицев и резьб;

отделочную обработку посадочных поверхностей: суперфиниширование, притирку и полирование;

контроль размеров.

Базами при обработке валов являются центровые отверстия и посадочные поверхности. Для исключения погрешности базирования ступеней вала по длине используют плавающий передний центр. В этом случае базой является торец заготовки, опорой которого является планшайба поводкового патрона.

Нарезание шлицевых и шпоночных пазов. Нарезание резьбы на валах. Методы отделки валов.

Шпоночные и шлицевые соединения служат для передачи крутящего момента. Шпоночные соединения осуществляются призматическими, клиновыми и сегментными шпонками. Шпоночные канавки для призматических шпонок могут быть закрытыми с двух сторон (глухими), закрытыми с одной стороны и сквозными. Сквозные и закрытые с одной стороны шпоночные канавки изготовляют фрезерованием дисковыми фрезами на горизонтально-фрезерных станках за один или два рабочих хода. Применение этого способа обеспечивает достаточную производительность и точность ширины шпоночной канавки. Сквозные канавки можно обрабатывать на строгальных станках.

Глухие шпоночные канавки изготавливают концевой фрезой на вертикально-фрезерных станках с продольной или маятниковой подачей. В первом случае производится врезание фрезы вертикальной подачей на полную глубину шпоночной канавки, а затем включается продольная подача и канавка обрабатывается по всей длине. Точность паза по ширине при такой схеме обработки невысокая, т.к. припуск удаляется за один рабочий ход и фреза изнашивается довольно быстро. С целью облегчения работы фрезы часто предварительно сверлят отверстие меньшего диаметра, чем фреза, на глубину шпоночного паза, а затем осевой подачей вводят фрезу и обрабатывают паз. Для получения точных по ширине шпоночных канавок применяют маятниковую подачу. В этом случае производится врезание фрезы на 0,1-0,3 мм с последующей продольной подачей. В конце канавки фреза снова врезается на ту же глубину, и канавка фрезеруется в обратном направлении. В этом случае точность паза по ширине соответствует 8, 9 квалитету, а шероховатость боковой поверхности составляет 5 мкм.

Канавки под сегментные шпонки изготавливаются фрезерованием на горизонтально-фрезерных станках дисковыми фрезами с вертикальной подачей.

Шлицевые соединения бывают с прямобочными, эвольвентными и треугольными зубьями. Центрирование втулки относительно вала осуществляется по наружному диаметру вала, по внутреннему диаметру вала и боковой поверхности зубьев. При центрировании по внутреннему диаметру вала применяют для шпоночного паза исполнение – I. При центрировании по наружному диаметру и боковой поверхности зубьев для шпоночного паза применяют исполнение – II.

Шлицы на валах нарезают фрезерованием, строганием, протягиванием и холодным накатыванием.

Фрезерование шлицев осуществляют в основном двумя способами: с применением делительных механизмов одной или двумя дисковыми фасонными фрезами или методом обкатки червячной фрезой. Применение второго способа обеспечивает более высокую производительность, а также точность по ширине паза и шагу зубьев. Однако требует использование специальных шлицефрезерных станков. Ввиду более высокой производительности второй способ применяют в крупносерийном и массовом производстве. При центрировании втулки по внутреннему диаметру вала дисковая и червячная фрезы должны иметь «усики» для образования канавок у основания зуба, которые необходимы для выхода круга при шлифовании боковой поверхности и дна впадины шлицев. Точность обработки после фрезерования соответствует 9, 10 квалитетам, шероховатость 5-10 мкм.

Строгание шлицев производят методом копирования с помощью многорезцовой головки на специальном станке. Резцы имеют форму впадины шлицев и установлены в корпусе головки, с возможностью синхронного перемещения в радиальном направлении. При строгании за один двойной ход (вперед-назад) осуществляется радиальная подача резцов на глубину резания. Эта подача обеспечивается конструкцией головки. Данным методом обрабатывают сквозные и глухие шлицы высотою 25-30 мм. В последнем случае в конструкции вала предусматривается канавка для выхода резцов. Точность обработки обеспечивается геометрией резцов, а также точностью позиционирования резцов в головке. Шероховатость поверхности шлицев составляет 1,25 – 2, 5 мкм.

Протягивание шлицев производится двумя блочными протяжками, установленными напротив друг друга. Таким образом, одновременно обрабатываются две впадины с последующим поворотом вала на один шаг шлицев и процесс повторяется. Зубьями протяжки являются резцы, установленные в корпусе и подпружиненные в направлении от оси вала. Задняя часть резцов соединена с роликами, которые при перемещении протяжки перекатываются по копиру. Форма копира обеспечивает отвод резцов под действием пружин в конце обрабатываемого участка. Точность и шероховатость при протягивании шлицев такая же, как и при строгании. Производительность строгания и протягивания выше, чем фрезерования в 5 – 8 раз.

После механической обработки валы подвергают закалке или улучшению. При термической обработке возникают деформации детали. Для исправления погрешностей термообработки применяют шлифование шлицев. При центрировании втулки по наружному диаметру вала его шлицевую часть шлифуют по наружной поверхности на круглошлифовальных станках. При центрировании втулки по внутреннему диаметру вала или по боковым поверхностям шлицов шлифуют эти поверхности и дно впадин. Шлифование производится следующими способами: фасонным кругом, раздельно двумя кругами, одновременно тремя кругами. После шлифования точность повышается до 8, 9 квалитета, а шероховатость составляет 0,63 – 1,25 мкм.

Накатывание шлицев производится пластической деформацией металла в холодном состоянии, т. е. без его нагрева. Накатку производят зубчатыми роликами, рейками и гладкими роликами. При накатывании зубчатыми роликами и рейками имитируется процесс зубчатого зацепления с выдавливанием металла из впадин шлицев. При накатывании гладкими роликами каждым роликом обрабатывается одна впадина. Накаткой зубчатыми роликами и рейками получают эвольвентные шлицы. Прямоугольные шлицы накатывают гладкими роликами. Накаткой получают мелкие шлицы высотою до 2,5 мм при большом их количестве. Упрочнение металла при накатывании повышает его механические свойства. Это позволяет отказаться от термической обработки и шлифования шлицев. При накатке обеспечивается высокая точность и низкая шероховатость обрабатываемой поверхности. Производительность при накатке в 10 раз выше, чем при фрезеровании.

Нарезание резьбы.

Наружную резьбу нарезают резьбовыми резцами, плашками, гребенками, резьбовыми фрезами и резьбонакатными головками. Внутреннюю резьбу нарезают резцами и метчиками.

Нарезание резцами наружной и внутренней резьбы в мелкосерийном производстве производят на токарно-винторезных станках. Из-за низкой прочности рабочей части резца нарезание выполняют за несколько рабочих ходов. Перемещение суппорта при нарезании резьбы осуществляется от ходового винта. После каждого рабочего хода резец отводят от детали и реверсом винта перемещают суппорт в исходное положение. Затем резец снова подводят к заготовке, устанавливают требуемую глубину резания и рабочий ход повторяют. Точность резьбы при обработке резцами соответствует шестой степени точности с полем допуска. При этом вал или отверстие под резьбу обрабатывают по 7 квалитету.

Нарезание резьбы круглыми плашками производят на токарных, токарно-револьверных станках и токарных автоматах. Точность резьбы невысокая и соответствует восьмой степени точности.

Нарезание резьбы самооткрывающимися головками с плоскими и круглыми гребенками производят на тех же станках. Гребенки размещаются в корпусе головки вокруг обрабатываемой детали. При нарезании резьбы гребенкой припуск распределяется между ее зубьями, высота которых постепенно увеличивается от одного края гребенки к другому. Производительность при нарезании резьбы головками примерно в два раза выше, чем при нарезании плашками, т. к. в конце рабочего хода головка автоматически раскрывается, гребенки раздвигаются, и время на свинчивание инструмента не затрачивается. Точность резьбы выше, чем при нарезании плашками.

Фрезерование резьбы производится на резьбофрезерных станках дисковыми и гребенчатыми фрезами. Дисковыми фрезами нарезают резьбу с шагом более 4 мм. Профиль фрезы соответствует профилю резьбы. Ось фрезы располагается под углом к оси детали, равным углу подъема резьбы. Фреза имеет поступательное движение вдоль оси детали и перемещается за один оборот детали на величину, равную шагу резьбы. Фрезерование гребенчатыми фрезами применяется для получения короткой резьбы с мелким шагом. Длина фрезы обычно на 2 – 5 мм больше длины резьбового участка. Фреза устанавливается параллельно оси детали. Сначала производится врезание фрезы на глубину впадины резьбы, затем за 1,2 оборота детали резьба нарезается полностью.

Внутреннюю резьбу нарезают метчиками, которые бывают ручными и машинными. Ручные метчики применяются в комплекте из двух – трех штук. Ручными метчиками нарезают метрическую резьбу диаметром 1 – 52 мм, а также другие типы резьбы: трубную, дюймовую и пр. В машинном варианте, как правило, используется один метчик, которым нарезают короткую резьбу. Точность метрической резьбы нарезанной метчиками соответствует 6 – 8 степени точности. Для нарезания внутренней резьбы на револьверных станках и автоматах применяют резьбонарезные головки с раздвижными плоскими плашками. Принцип действия этих головок аналогичен принципу действия головок для нарезания наружных резьб.

Накатывание резьбы осуществляется пластической деформацией металла в холодном состоянии без снятия стружки. Резьбу накатывают плоскими плашками или роликами. Резьба после накатки имеет высокую точность и низкую шероховатость поверхности. Станки для накатки резьбы плоскими плашками имеют высокую производительность и совершают до 280 двойных ходов в минуту.

Накатка резьбы роликами осуществляется на токарных станках и специальных автоматах по различным схемам. Накатка резьбы одним роликом применяется на токарно-винторезных и токарно-револьверных станках. Резьба на ролике имеет обратное направление, чем резьба на заготовке, т. е. Правая резьба накатывается роликом с левой резьбой и наоборот.

При накатке резьбы одним роликом возникает изгиб детали, что снижает точность резьбы. В этой связи большее распространение получило накатывание резьбы двумя роликами с винтовыми или кольцевыми канавками. В первом случае оси роликов и заготовки параллельны. Во втором - наклонены под углом подъема резьбы. Заготовка совершает относительно роликов винтовое движение.

Методы обработки валов

Шлифование производится абразивными кругами при обильной подаче в зону резания СОЖ и является основным методом чистовой обработки наружных поверхностей. Различают предварительное, чистовое и тонкое шлифование. Предварительным шлифованием обеспечивают точность по 8-9 квалитету. Шероховатость поверхности составляет 0,4 – 6,3 мкм. Чистовое шлифование осуществляют после термической обработки. Им обеспечивают точность по 6 – 7 квалитету с шероховатостью поверхности 0,2 – 3,2 мкм. Более высокая точность достигается тонким шлифованием с шероховатостью поверхности 0,025 – 0,1 мкм. Шлифование делится на вида: круглое и бесцентровое.

Круглое шлифование наружных цилиндрических и конических поверхностей выполняют, на круглошлифовальных станках. Деталь устанавливается в центрах, патроне или цанге. Существует два основных метода круглого шлифования: с продольной подачей и методом врезания.

Шлифование с продольной подачей осуществляется возвратно-поступательным перемещением детали относительно шлифовального круга. На каждый двойной ход стола круг перемещается к центру заготовки на 0,005 – 0,02 мм.