- •Геометрические и кинематические параметры процесса резания

- •1.1. Терминология, основные понятия и определения

- •1.2 Конструктивные параметры режущей части инструмента для токарной обработки

- •1.3 Геометрические параметры резца. Углы резания.

- •2. Процесс образования срезаемого слоя (стружки).

- •2.1. Деформация срезаемого слоя в процессе резания

- •2.2 Критерии и методы исследования деформаций срезаемого слоя. Понятие усадки и относительного сдвига.

- •2.3 Влияние условий резания на вид и усадку стружки.

- •2.4 Физические процессы и составляющие усилия резания

- •3. Контактные явления при механической обработке.

- •3.1. Образование нароста

- •3.2. Упрочение обработанных поверхностей при резании (наклеп)

- •3.3. Виды и причины износа. Способы его снижения

- •4. Силовые характеристики процессов механической обработки резанием.

- •4.1. Работа резания и ее составляющие. Физические и технологические составляющие усилия резания.

- •4.2. Методы экспериментального определения технологических составляющих усилий резания.

- •4.3. Влияние условий механической обработки на составляющие усилий резания

- •4.4. Влияние геометрических параметров режущего инструмента на составляющие усилий резания.

- •4.5. Тепловые явления при механической обработке

- •6. Инструментальные материалы и области их применения

- •6.1. Классификация инструментальных материалов. Области применения.

- •Физико-механические свойства инструментальных материалов

- •6.2 Твердые сплавы. Области применения, классификация, свойства твердых сплавов

- •Основные свойства сплавов wc - Co

- •Титановольфрамовые твердые сплавы

- •Основные свойства сплавов wc – TiC – Co

- •Титанотанталовольфрамовые твердые сплавы

- •Свойства твердых сплавов группы ттк

- •Безвольфрамовые твердые сплавы

- •6.3 Режущая керамика. Композиты. Сверхтвердые материалы. Классификация, области применения

- •6.3.1 Составы, свойства режущей керамики

- •6.4 Составы, свойства сверхтвердых режущих материалов. Композиты

- •6.5 Классификация твердых сплавов по применяемости

2.4 Физические процессы и составляющие усилия резания

Анализ формул (2.11) и (2.12) показывает, что с увеличением толщины (а) и ширины (b) среза возрастает работа, затрачиваемая на образование срезаемого слоя, что способствует интенсификации процессов деформационного упрочнения. С другой стороны с увеличением среза (F = аb) улучшаются условия отвода тепла из зоны деформации в инструмент и изделие. Отсюда следует, что вид зависимости ξ(F) также определяется суперпозицией процессов упрочнения и разупрочнения.

Изменение площади контакта стружки с инструментом существенно влияет на характеристики процессов трения.

Рассмотрим систему сил, действующих на режущий клин инструмента (рис.2.11).

Рис. 2.11. Система сил, действующих на режущий клин

Из рис. 2.11 следует, что в зоне резания действуют следующие физические составляющие силы резания:

(2.13)

(2.13)

(2.14)

(2.14)

где: Rз - проекция Rп на плоскость резания; τсдв – предел прочности на сдвиг обрабатываемого материала.

Если величины а и b обычно задаются, то характеристики стружкообразования Ф, сдв, являются неизвестными. Теоретические формулы отличаются методами определения характеристик сдв и .

Допуская, что угол действия = 45 - Ф, получим:

(2.15)

(2.15)

Величина, сопротивления сдвигу для случаев образования сливной стружки определяется из соотношения:

(2.16)

(2.16)

а для элементной:

, (2.17)

, (2.17)

где: в - предел прочности при растяжении, – относительное удлинение; Рр - нагрузка на образец в момент разрыва; Fр - минимальное сечение шейки при разрушении.

Вышеприведенные зависимости не учитывают влияние температур в зоне деформации на характеристики процесса образования стружки. Влияние температур в зоне деформации деф и на передней поверхности п можно учитывать (для сталей) эмпирическими формулами:

сдв = в (1 - 5 10-4 деф) при 473К деф 873К

п = в (1 - 5 10-4 деф) при 923К деф 1473К

3. Контактные явления при механической обработке.

Контактные взаимодействия на передней поверхности инструмента характеризуются следующими величинами:

-длиной контакта стружки с резцом L;

-силой трения на передней поверхности Fп;

-удельной силой трения (средним тангенциальным контактным напряжением):

-нормальной силой на передней поверхности Nп;

-средним контактным давлением:

(3.2)

(3.2)

-средней температурой контакта ;

Закономерности изменения перечисленных характеристик полностью определяют интенсивность процессов, на фоне которых происходит износ инструмента и формирование поверхностей контакта. К их числу относится и процесс образования нароста.

3.1. Образование нароста

При резании металлов срезаемый слой в результате пластического деформирования приобретает повышенную физическую активность и, будучи плотно прижатым силами нормального давления к передней поверхности режущего инструмента, схватывается (сваривается) с ней.

Схватыванию обрабатываемого материала с материалом инструмента способствуют высокая температура в зоне резания и то обстоятельство, что при резании в контакт вступают вновь образованные ювенильные физико-химически чистые, свободные от каких-либо пленок поверхности. Первоначально на поверхности контакта стружки с передней поверхностью происходят точечные контакты с образованием налипов на передней поверхности. С течением времени число таких налипов растет и они покрывают площадь контакта сплошной тонкой пленкой из обрабатываемого материала, которая называется первослоем. Поскольку этот первослой обладает абсолютным сродством с обрабатываемым материалом, акты схватывания между ними происходят чаще и интенсивнее с образованием более крупных наслоений. Схватывание и наслаивание микрообъемов обрабатываемого металла на переднюю поверхность инструмента приводит к образованию на ней слоя упрочненного микролегированного материала, прочно соединенного с инструментом. Процессы периодического cхватывания и последовательного наслаивания упрочненного материала стружки повторяются многократно, в результате на передней поверхности образуется новое довольно крупное тело, называемое наростом.

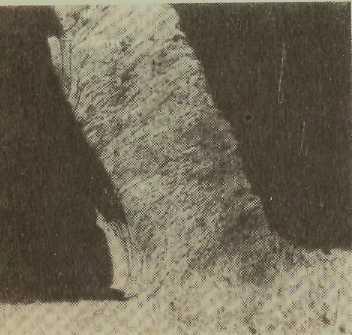

Виды нароста показаны на рис. 3.1 а, б.

а) б

Рисунок 3.1. Наросты на контактной поверхности стружки (а) и передней поверхности инструмента (б).

Рисунок 3.2. Схема сил, действующих на нарост, и уменьшение угла резания при образовании нароста.

Из представленной на рис.3.3. фотографии хорошо видно ярко выраженное слоистое строение нароста. Форма нароста зависит от свойств обрабатываемого материала, элементов режима резания и других конкретных условий обработки. Нарост состоит из основания и вершины. Вершина является неустойчивой частью нароста, она, по мере увеличения высоты нароста, разрушается и уносится из зоны стружкообразования, сходящей по ней стружкой (как это видно на рис.3.3) или поверхностью резания обрабатываемой заготовки (см. рис.3.4)

Рис.3.3. Строение нароста

Из параметров режима резания на интенсивность образования, размеры и форму нароста наиболее сильно влияет скорость резания. На очень малых скоростях резания нарост не удерживается на передней поверхности инструмента, из-за мелко-элементной сыпучей стружки с увеличением скорости интенсивность образования нароста возрастает лишь до какого-то значения скорости, после которого интенсивность его образования и размеры начинают уменьшаться.

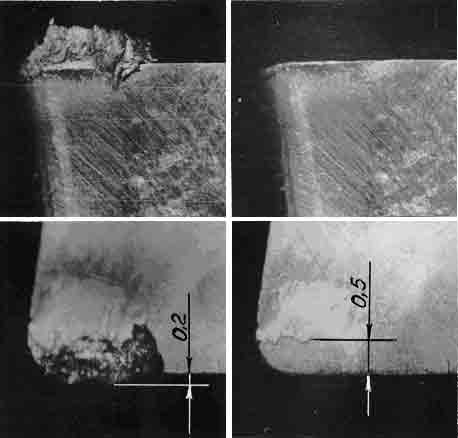

На рис.3.4. представлены корни стружки, полученные, при точении стали 45 с разными скоростями резания.

Нарост наибольшей высоты образуется на скорости 13 м/мин. На скорости 28 м/мин. образуется нарост меньшей высоты и другой формы. На сравнительно большой скорости резания 55м./мин. нароста уже почти нет. Можно предположить, что на такой скорости температура в зоне резания выше температуры «отдыха» обрабатываемого материала, под влиянием которой материал нароста разупрочняется и не может противостоять истирающему действию обрабатываемого материала.

а б в

Рис.3.4. Корни стружки с наростом, полученные при точении, стали 45. Скорость резания: а. – 13, б. – 28 и в. – 55 м/мин.

Поскольку нарост образуется из сильно деформированного металла, твердость которого намного больше твердости исходного обрабатываемого, то и нарост в целом имеет высокую твердость, в 2...3 раза превосходящую твердость обрабатываемого материала. Наличие высокой твердости позволяет наросту успешно противостоять воздействию стружки и выполнять работу самого режущего инструмента. Он служит продолжением инструмента и принимает на себя его функции. Химический и микроструктурный анализы нароста показали, что в составе нароста задерживается наиболее сильно упрочняющаяся перлитная структурная составляющая обрабатываемого материала, которая и обеспечивает высокую твердость нароста.

Нарост на режущем инструменте образуется не всегда, а только в тех случаях, когда условия резания благоприятствуют этому. Необходимыми условиями существования нароста являются следующие:

Обрабатываемый материал должен обладать способностью упрочняться при пластическом деформировании.

Температура в зоне резания должна быть ниже той температуры, при которой происходит разупрочнение материала нароста.

Должна образовываться сливная стружка. При образовании стружек скалывания нарост не удерживается на передней поверхности вследствие прерывистости процесса резания.

Коэффициент трения в зоне контакта обрабатываемого материала с передней поверхностью должен быть больше единицы.

Если условия для существования нароста вполне подходящие, нарост образуется и существенно влияет на параметры процесса резания и состояние обработанной поверхности (рис. 3.5).

Рис. 3.5. Влияние нароста на величину переднего угла, толщину среза и шероховатость поверхности резания.

Образование нароста

изменяет фактическую геометрию

инструмента, передний угол увеличивается

и становится больше переднего угла,

приданного инструменту при его заточке

( ).

Процесс резания происходит легче.

Поверхность нароста, обращенная к

стружке, становится продолжением

передней поверхности инструмента.

Изменение фактического угла резания

вызывает изменение характера процесса

образования стружки. В случае свешивания

вершины нароста над задней поверхностью

инструмента изменяется фактическая

толщина среза. Фактически толщина среза

).

Процесс резания происходит легче.

Поверхность нароста, обращенная к

стружке, становится продолжением

передней поверхности инструмента.

Изменение фактического угла резания

вызывает изменение характера процесса

образования стружки. В случае свешивания

вершины нароста над задней поверхностью

инструмента изменяется фактическая

толщина среза. Фактически толщина среза

.

Сказанное, иллюстрируется, представленной

на рис.3.5. схемой зоны резания с наростом

и иллюстрируется представленной на

рис.3.6. фотографией нароста, полученного,

при резании коррозионностойкой стали

12Х18Н10Т. На ней случайно, но очень удачно

запечатлен момент разрушения вершины

нароста, которая уносится из зоны

образования стружки с поверхностью

резания.

.

Сказанное, иллюстрируется, представленной

на рис.3.5. схемой зоны резания с наростом

и иллюстрируется представленной на

рис.3.6. фотографией нароста, полученного,

при резании коррозионностойкой стали

12Х18Н10Т. На ней случайно, но очень удачно

запечатлен момент разрушения вершины

нароста, которая уносится из зоны

образования стружки с поверхностью

резания.

Рис. 3.6. Корень стружки с разрушающимся наростом.

А

– часть вершины нароста на поверхности

резания;

– угол скалывания до разрушения нароста;

– угол скалывания до разрушения нароста;

– угол скалывания после разрушения

нароста.

– угол скалывания после разрушения

нароста.

Здесь

надо обратить внимание на изменение

положения плоскости скалывания. Вслед

за разрушением нароста уменьшается

угол скалывания

![]() и

увеличивается толщина образующейся

стружки. Нарост представляет собой тело

твердое, но неустойчивое, он периодически

разрушается, и фактическая толщина

среза постоянно меняется вслед за

изменением размера нароста. По этой

причине обработанная поверхность

получается неровной, со следами надиров

и вырывов. Располагаясь на передней

поверхности и свешиваясь над задней

поверхностью, нарост закрывает главную

режущую кромку и предохраняет ее от

разрушения.

и

увеличивается толщина образующейся

стружки. Нарост представляет собой тело

твердое, но неустойчивое, он периодически

разрушается, и фактическая толщина

среза постоянно меняется вслед за

изменением размера нароста. По этой

причине обработанная поверхность

получается неровной, со следами надиров

и вырывов. Располагаясь на передней

поверхности и свешиваясь над задней

поверхностью, нарост закрывает главную

режущую кромку и предохраняет ее от

разрушения.

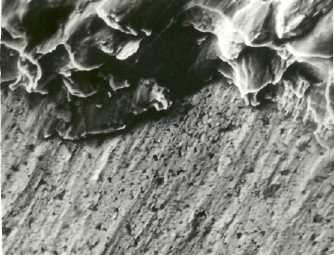

В некоторых случаях нарост бывает настолько устойчив, что в течение всего периода резания исключает контакт стружки с передней поверхностью инструмента. Так на рис.3.7 представлены фотографии быстрорежущего проходного упорного резца с наростом и после его удаления.

Рис.3.7. Фотографии проходного упорного резца со стороны главной задней поверхности (вверху ) и со стороны передней поверхности (внизу ), с наростом (слева ) и после его удаления (справа ).

После удаления нароста на передней поверхности резца «под наростом» обнаружились следы доводки передней поверхности порошком карбида бора. Эти следы в виде мелких царапин стертые за пределами нароста, свидетельствуют о том, что нарост надежно защищал переднюю поверхность от действия стружки в течении всего времени резания.

Образование нароста, защищающего режущий инструмент от изнашивания, в этом смысле следовало бы признать полезным явлением. Однако, несмотря на это, явление образования нароста следует признать нежелательным, как неуправляемое.

С образованием нароста угол резания, а следовательно, и деформации уменьшаются (рис. 3.8), т. е. на резание затрачивается меньше энергии. Это подтверждается снижением сил резания и температуры резца. Нарост настолько тверже обрабатываемого материала, что он играет роль нового режущего лезвия; предохраняет поверхность инструмента от износа и воздействия температуры (рис. 3.8).

Рис. 3.8. Твердость стружки, обрабатываемого металла и нароста.

В то же время следует учесть, что нарост срывается силами трения, возникающими при перемещении стружки по поверхности нароста. Остатки сорванных наростов видны на рис. 3.1,а. При вибрациях резца нижняя часть нароста, образовавшегося на передней поверхности, отрезается вибрирующим лезвием резца. Наросты состоят из большого количества наслоений, представляющих собой зерна металла, вытянутые в длинные нити. Центр образования этих нитей находится у вершины резца, где происходит наибольшая концентрация деформаций и температуры. Металл в этой зоне переходит в вязкое состояние и вытягивается в тонкие слои. Чередующиеся образования и срывы наростов вызывают вибрации с частотой 10 - 16000 Гц. Динамика образования зон схватывания при обработке сталей определяется процессами, происходящими в микроструктуре материалов показана на схеме (рис. 3.9).

Рис. 3.9. Образование динамических зон схватывания

В большинстве случаев неблагоприятное влияние нароста значительно превосходит его преимущества: во-первых, нарост, периодически возникая и срываясь, возбуждает вибрации резца и колебания температуры на передней поверхности инструмента; это вызывает быстрый износ резцов; во-вторых, остатки нароста на обработанной поверхности делают ее шероховатой, что неприемлемо для чистовой и получистовой обработки.