- •Геометрические и кинематические параметры процесса резания

- •1.1. Терминология, основные понятия и определения

- •1.2 Конструктивные параметры режущей части инструмента для токарной обработки

- •1.3 Геометрические параметры резца. Углы резания.

- •2. Процесс образования срезаемого слоя (стружки).

- •2.1. Деформация срезаемого слоя в процессе резания

- •2.2 Критерии и методы исследования деформаций срезаемого слоя. Понятие усадки и относительного сдвига.

- •2.3 Влияние условий резания на вид и усадку стружки.

- •2.4 Физические процессы и составляющие усилия резания

- •3. Контактные явления при механической обработке.

- •3.1. Образование нароста

- •3.2. Упрочение обработанных поверхностей при резании (наклеп)

- •3.3. Виды и причины износа. Способы его снижения

- •4. Силовые характеристики процессов механической обработки резанием.

- •4.1. Работа резания и ее составляющие. Физические и технологические составляющие усилия резания.

- •4.2. Методы экспериментального определения технологических составляющих усилий резания.

- •4.3. Влияние условий механической обработки на составляющие усилий резания

- •4.4. Влияние геометрических параметров режущего инструмента на составляющие усилий резания.

- •4.5. Тепловые явления при механической обработке

- •6. Инструментальные материалы и области их применения

- •6.1. Классификация инструментальных материалов. Области применения.

- •Физико-механические свойства инструментальных материалов

- •6.2 Твердые сплавы. Области применения, классификация, свойства твердых сплавов

- •Основные свойства сплавов wc - Co

- •Титановольфрамовые твердые сплавы

- •Основные свойства сплавов wc – TiC – Co

- •Титанотанталовольфрамовые твердые сплавы

- •Свойства твердых сплавов группы ттк

- •Безвольфрамовые твердые сплавы

- •6.3 Режущая керамика. Композиты. Сверхтвердые материалы. Классификация, области применения

- •6.3.1 Составы, свойства режущей керамики

- •6.4 Составы, свойства сверхтвердых режущих материалов. Композиты

- •6.5 Классификация твердых сплавов по применяемости

2. Процесс образования срезаемого слоя (стружки).

2.1. Деформация срезаемого слоя в процессе резания

Рассмотрим, как образуется срезаемый слой при обработке пластичных материалов.

Пусть режущий инструмент, положение передней поверхности которого определяется углом резания , перемещается в направлении V (рис. 2.1), входит в контакт с обрабатываемым материалом и продолжает движение, преодолевая действие сил трения и нормального давления, возникающих на передней поверхности. По мере перемещения резца объем пластически деформированного металла возрастает, и внутренние напряжения достигают значений, превышающих временное сопротивление (прочность) металла. Когда внутренние напряжения достигают предельной величины, весь упруго и пластически деформированный материал под действием сил резания сдвигается инструментом в виде окончательно сформированного элемента стружки по плоскости сдвига ОО, которая наклонена по отношению к плоскости резания на угол Ф (угол плоскости сдвига).

Рис. 2.1. Процесс образования срезаемого слоя при обработке пластичных материалов.

При пластической деформации в металлах средней твердости образуется плоскость или поверхность сдвига, а в хрупких металлах - плоскость скалывания; при этом деформируемое тело обычно разрушается, распадаясь на несколько частей. Плоскости и поверхности сдвига и складывания образуются, как известно из курса сопротивления материалов, по двум сопряженным, почти перпендикулярным направлениям, составляющим угол около 45 с направлением действия силы.

Когда первый элемент начинает перемещаться по направлению плоскости сдвига ОО, сила уменьшается. При дальнейшем перемещении резца цикл контактных взаимодействий повторяется, и с той же частотой, с которой образуются элементы сдвига, в материале срезаемого слоя изменяется уровень внутренних напряжений, сил действующих на поверхностях контакта и температуры в зоне резания.

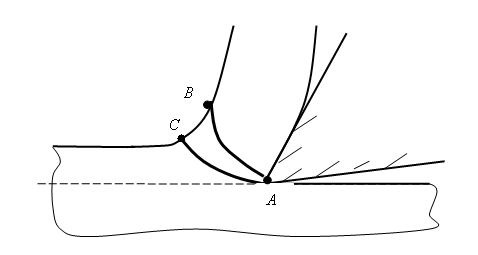

Таким образом, процесс образования стружки полностью определяет все силовые и температурные характеристики механической обработки, степень и скорость деформаций в срезаемом слое, качество обработанной поверхности и интенсивность износа режущего инструмента, динамические характеристики работы оборудования. В реальных условиях образование элементов стружки происходит не в одной плоскости сдвига, как это следует из рис. 2.1, а в зоне деформации, ограниченной веером плоскостей, т.е. граница распространения пластической деформации впереди лезвия резца может проходить не только по плоскости скалывания, но и по некоторым криволинейным поверхностям, лежащим между кривыми АВ и АС (рис. 2.2).

Наиболее точно условия деформации срезаемого слоя отражают теоретические модели, но их использование существенно усложняет силовые расчеты. При высоких скоростях резания, когда ширина зоны деформации не превышает 0,1-0,4 мм достаточно высокая точность расчетов обеспечивается при использовании схемы с единственной плоскостью сдвига.

Рис. 2.2. Веер плоскостей в зоне деформаций

В процессе стружкообразования переход обрабатываемого металла в пластически деформированное состояние, выражающееся в образовании текстуры стружки, происходит в объеме тонкого слоя, расположенного вдоль плоскости скалывания (рис. 2.3). Толщина этого слоя колеблется в пределах от 0,1… 0,25 мм. Каждый элементарный объем металла срезаемого слоя сохраняет свое исходное структурное состояние вплоть до перехода к этому слою. При попадании в активный слой все элементарные объемы металла в последовательном порядке подвергаются интенсивной, строго ориентированной пластической деформации. Под действием внутренних сил сцепления и силы, развиваемой резцом, в каждом из элементарных объемов срезаемого слоя возникает сложная сбалансированная система растягивающих, сжимающих и сдвигающих напряжений. Эти напряжения вызывают пластическую деформацию металла по плоскостям сдвига, направленным под углам к плоскости скалывания. В зависимости от механических свойств обрабатываемого металла, значения переднего угла, толщины срезаемого слоя и скорости резания, а также некоторых прочих параметров изменяются как степень деформации, так и значение угла сдвига.

Рис. 2.3 Схема процесса деформирования материала при резании

После выхода из активной зоны деформированные элементарные объемы имеют вытянутую форму и одинаково ориентированы, в совокупности образуя типичное строение структуры стружки. За пределами активной зоны прекращается дальнейшая пластическая деформация, связанная со стружкообразованием, за исключением незначительной дополнительной деформации изгиба, связанной с образованием стружки винтовой формы и ее ломания внешними силами.