- •Геометрические и кинематические параметры процесса резания

- •1.1. Терминология, основные понятия и определения

- •1.2 Конструктивные параметры режущей части инструмента для токарной обработки

- •1.3 Геометрические параметры резца. Углы резания.

- •2. Процесс образования срезаемого слоя (стружки).

- •2.1. Деформация срезаемого слоя в процессе резания

- •2.2 Критерии и методы исследования деформаций срезаемого слоя. Понятие усадки и относительного сдвига.

- •2.3 Влияние условий резания на вид и усадку стружки.

- •2.4 Физические процессы и составляющие усилия резания

- •3. Контактные явления при механической обработке.

- •3.1. Образование нароста

- •3.2. Упрочение обработанных поверхностей при резании (наклеп)

- •3.3. Виды и причины износа. Способы его снижения

- •4. Силовые характеристики процессов механической обработки резанием.

- •4.1. Работа резания и ее составляющие. Физические и технологические составляющие усилия резания.

- •4.2. Методы экспериментального определения технологических составляющих усилий резания.

- •4.3. Влияние условий механической обработки на составляющие усилий резания

- •4.4. Влияние геометрических параметров режущего инструмента на составляющие усилий резания.

- •4.5. Тепловые явления при механической обработке

- •6. Инструментальные материалы и области их применения

- •6.1. Классификация инструментальных материалов. Области применения.

- •Физико-механические свойства инструментальных материалов

- •6.2 Твердые сплавы. Области применения, классификация, свойства твердых сплавов

- •Основные свойства сплавов wc - Co

- •Титановольфрамовые твердые сплавы

- •Основные свойства сплавов wc – TiC – Co

- •Титанотанталовольфрамовые твердые сплавы

- •Свойства твердых сплавов группы ттк

- •Безвольфрамовые твердые сплавы

- •6.3 Режущая керамика. Композиты. Сверхтвердые материалы. Классификация, области применения

- •6.3.1 Составы, свойства режущей керамики

- •6.4 Составы, свойства сверхтвердых режущих материалов. Композиты

- •6.5 Классификация твердых сплавов по применяемости

6. Инструментальные материалы и области их применения

6.1. Классификация инструментальных материалов. Области применения.

Современные инструментальные материалы можно разделить на четыре основные группы: инструментальные быстрорежущие стали (в том числе и порошковые), твердые сплавы, режущая керамика, сверхтвердые поликристаллические материалы. Последние три группы материалов получают только методами порошковой металлургии.

В табл. 6.1 приведены физико-механические свойства наиболее распространенных инструментальных материалов, В таблице 6.2. – рекомендуемые области применения быстрорежущих сталей

Таблица 6.1

Физико-механические свойства инструментальных материалов

Свойства материалов |

Тип материала |

|||

быстро-режущая сталь |

твердый сплав |

режущая керамика |

алмаз |

|

Плотность, г/см3 |

8-9 |

6-15 |

3,2-4,5 |

3,5 |

Твердость НV |

700-800 |

1150-1500 |

1700-2300 |

9000-10000 |

Прочность на сжатие, Н/мм2 |

3000-4000 |

3000-6400 |

2500-5000 |

2000 |

Прочность на изгиб, Н/мм2 |

2500-3800 |

1000-3400 |

400-900 |

400 |

Теплостойкость,С |

570 |

1200 |

1500 |

970 |

Модуль Юнга10, Н/мм2 |

25-30 |

47-65 |

30-45 |

90-100 |

Коэффициент линейного расширения, град -110-6 |

9-12 |

4,6-7,5 |

2,5-8,0 |

1,5-1,9 |

Р

Таблица 6.2

екомендуемые области применения быстрорежущих сталейОбрабатываемый материал |

Виды инструмента |

||||||||

Резцы |

Сверла |

Развертки, зенкеры |

Метчики, плашки |

Протяжки, прошивки |

Фрезы |

Зуборезный инструмент |

|||

концевые |

насадные, цилиндри-ческие |

дисковые |

|||||||

Углеродистые и низколегированные стали |

10Р6М5 Р12Ф2М3К8* Р12Ф4К5* Р6М5К5* |

Р6М5 10Р6М5 Р12Ф3 |

Р6М5 10Р6М5 Р6М5К5 |

Р6М5 10Р6М5 |

Р6М5 10Р6М6 |

Р6М5 10Р6М5 Р6М5К5* |

Р6М5 10Р6М5 Р6М5К5* |

Р6М5 10Р6М5 Р6М5К5 |

Р6М5 Р6М5К5* Р9М4К8* |

Легированные улучшенные стали |

Р12Ф2М3К8 Р12Ф4К5 Р6М5К5 |

10Р6М5 Р12Ф3 Р6М5К5 |

10Р6М5 Р6М5К5 Р9М4К8 |

Р6М5 10Р6М5 Р9М5К8 |

10Р6М5 Р12Ф3 Р6М5К5 Р12Ф2М3К8** |

Р6М5К5 Р9М4К8 Р12Ф2М3К8 |

Р6М5К5 Р9М4К8 Р12Ф2М3К8 Р12Ф4К5 |

Р6М5К5 Р9М4К8 Р12Ф2М3К8

|

Р6М5К5 Р9М4К8

|

Высоколегированные конструкционные, в том числе нержавеющие стали |

Р12Ф2М3К8 Р12Ф4К5 Р6М5К5 |

Р6М5К5 10Р6М5 Р12Ф3 |

Р6М5К5 Р9М4К8 10Р6М5 |

Р6М5К5 10Р6М5 Р6М5

|

10Р6М5 Р12Ф3 Р6М5К5 Р12Ф2М3К8** |

Р6М5К5 Р9М4К8 Р12Ф2М3К8

|

Р6М5К5 Р12Ф2М3К8 Р9М4К8 Р12Ф4К5 |

Р6М5К5 Р9М4К8 Р12Ф2М3К8 |

Р6М5К5 Р9М4К8 |

Жаропрочные стали и сплавы, высокопрочные стали |

Р12Ф2М3К8 Р12Ф4К5 Р6М5К5 |

Р6М5К5 Р9М4К8 Р12Ф2М3К8

|

Р12Ф2М3К8 Р12Ф4К5 Р6М5К5 |

10Р6М5 Р6М5К5 Р12Ф2М3К8

|

10Р6М5 Р12Ф3 Р12Ф2М3К8

|

Р12Ф2М3К8 Р9М4К8 Р6М5К5

|

Р12Ф4К5 Р12Ф2М3К8 Р9М4К8 Р6М5К5

|

Р12Ф2М3К8 Р9М4К8 Р6М5К5

|

Р9М4К8 Р6М5К5

|

*Применяется при работе на больших скоростях резания.

**Применяется для прошивок при обработке сталей и сплавов с твердостью HRC 35.

Углеродистые и легированные инструментальные стали в современном инструментальном производстве находят весьма ограниченное применение в связи с их более низкими физико-механическими свойствами и эксплуатационными характеристиками по сравнению с другими инструментальными материалами. Такие стали применяют для изготовления ручного режущего инструмента соответствующего назначения.

К широко применяемым инструментальным материалам относятся быстрорежущие стали. Быстрорежущие стали вначале выпускались на основе карбидов вольфрама и хрома. Стремление повысить режущие свойства быстрорежущей стали и сократить расход дефицитного вольфрама привело к созданию гаммы быстрорежущих сталей, дополнительно легированных молибденом, ванадием и кобальтом. Быстрорежущие стали выпускаются нормальной, повышенной и высокой теплостойкости. Эти стали являются наиболее изученными, известны области их применения и физико-механические свойства. Но в настоящее время проявилась отчетливая тенденция по замене быстрорежущих сталей твердыми сплавами. Эта тенденция характерна не только для ведущих промышленно развитых стран (США, Япония, ФРГ, Швеция, Италия, Канада), но и развивающихся государств, прежде всего “новых индустриальных стран” (Бразилия, Тайвань, Корея).

Замена быстрорежущего инструмента твердосплавным при обработке заготовок из чугуна, конструкционной стали и особенно высоколегированных и трудно обрабатываемых сталей и сплавов позволяет повысить скорость резания в 1,5-2 раза и более или увеличить стойкость не менее чем в 3-5 раз. Особенно перспективным является применение многогранных неперетачиваемых пластин с износостойким покрытием.

Следует отметить, что замена инструмента из быстрорежущей стали на твердосплавный дает значительный экономический эффект. При использовании 1т вольфрама в твердом сплаве снимается в 5 раз больше стружки, чем при применении 1т вольфрама в составе быстрорежущей стали. Среди металлорежущих инструментов, изготовленных методом порошковой металлургии, на долю твердосплавного в промышленно развитых странах приходится 80 % всего объема стружки, снимаемой при токарной и фрезерной обработке.

В настоящее время в промышленности используется широкая номенклатура твердых сплавов: твердые сплавы на основе монокарбида вольфрама, сложных карбидов титана-вольфрама, титана-тантала-вольфрама, карбида титана и т.д.

Твердые сплавы являются наиболее универсальным материалом из всех известных, позволяют выполнять практически все виды токарных и фрезерных работ, обрабатывать различные материалы и эффективно заменяют быстрорежущие стали. Преимущества твердых сплавов наглядно иллюстрируются графиками, приведенными на рис. 6.1, 6.2, и табл. 6.3.

Таблица 6.3

Теплостойкость и допустимая скорость резания инструментальных материалов

Материал |

Теплостойкость, К |

Допустимая скорость резания, м/мин |

Углеродистая сталь Легированная сталь Быстрорежущая сталь Твердые сплавы: вольфрамовые титановольфрамовые ТК и ТТК с покрытием безвольфрамовые Керамика |

523 – 570 623 – 686 873 – 896

1173 – 1200 1273 – 1300 1273 – 1373 1073 – 1100 1473 – 1500 |

10 – 15 15 – 30 40 – 60

120 – 200 150 – 250 200 – 300 100 – 300 400 – 600 |

Физико-технические характеристики твердых сплавов, необходимые для различных условий обработки, зависят от их состава (количества карбидов и связующей фазы), свойств входящих в них компонентов и технологии получения. Так, увеличение содержания кобальтовой связующей в одно-карбидных сплавах до 20-25 % повышает предел прочности при изгибе и уменьшает прочность на сжатие и твердость. Увеличение размера карбидных зерен повышает вязкость, но приводит к уменьшению твердости.

Примерные годы появления режущих материалов

Рис. 6.1. - Диаграмма роста скорости резания в связи с созданием новых режущих материалов.

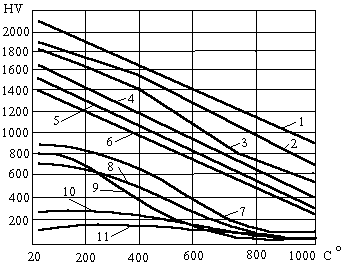

Рис. 6.2. Изменение твердости инструментальных и обрабатываемых материалов в зависимости от температуры: 1 – керамика ЦМ332; 2 – ВК2; 3 – Т30К4; 4 – Т15К6; 5 –ВК8; 6 – Т5К10; 7 – Р18; 8 – У10А; 9 – Р9; 10 – 40ХНМА; 11 – 18ХГТ

Основной тенденцией в области разработки новых марок твердых сплавов является создание широкоуниверсальных по областям применения инструментальных материалов, что приводит к сокращению номенклатуры твердых сплавов и обеспечивает надежную работу инструмента на автоматических линиях, а также разработка специализированных марок твердых сплавов для конкретной области применения.

Основные работы по совершенствованию существующих и разработке новых марок твердых сплавов ведутся в следующих направлениях: создание новых композиций с использованием более эффективных, а также менее дефицитных компонентов карбидной и цементирующих фаз, создание особомелкозернистых твердых сплавов, композиций покрытий и основы для их нанесения.

Наиболее распространенными из всех групп твердых сплавов в настоящее время остаются вольфрамокобальтовые сплавы. Их широкое распространение обусловлено хорошим сочетанием твердости, прочности и сопротивления термическим нагрузкам. Использование карбидов титана и тантала в качестве легирующих добавок позволяет повысить твердость и жаростойкость твердых сплавов на основе карбида вольфрама, а также позволяет увеличить химическую стабильность и тем самым уменьшить износ сменных многогранных пластин по передней поверхности при обработке сталей. Однако резко возросшие цены на тантал в 80-х годах привели к его частичной замене карбидом ниобия.

При обработке жаропрочных сталей и сплавов наибольшей эффективностью обладают мелкозернистые и особомелкозернистые твердые сплавы. Размер зерна карбидов 0,2-1 и 0,1-0,5 мкм соответственно (по сравнению с 1,5-3 мкм для обычных твердых сплавов). Рост зерен карбидной фазы подавляется введением соответствующих легирующих элементов (карбидов ванадия, хрома, тантала). По сравнению с обычными твердыми сплавами мелкозернистые обладают более высокой твердостью, прочностью на сжатие и изгиб, износостойкостью и вязкостью. Сменные многогранные пластины из сплавов данного типа имеют острые и прочные режущие кромки. Мелкозернистые твердые сплавы используются для обработки трудно обрабатываемых материалов со сравнительно высокими скоростями резания, изготовление повышающих скорости резания сменных многогранных пластин с покрытиями, а также для обработки мягких материалов с очень низкими скоростями (менее 60 м/мин). В данном случае сменные многогранные пластины из мелкозернистых твердых сплавов обладают большей износостойкостью по сравнению с инструментом из быстрорежущей стали.

О перспективности данного направления свидетельствует тот факт, что практически все фирмы производители твердосплавного инструмента имеют в своей производственной программе одну или более марок мелкозернистых и особомелкозернистых твердых сплавов для различных областей применения. В России разработано несколько марок мелкозернистых и особомелкозернистых твердых сплавов серий М, ОМ, ХОМ. Созданные в последние годы опытные твердые сплавы с ультра мелкозернистой структурой ВК10-ХТМ и ВК15-ХТМ способствует дальнейшему расширению областей применения мелкозернистых твердых сплавов.

Доминирующая роль твердых сплавов в металлообработке значительно возросла благодаря разработке технологии нанесения износостойких покрытий.

Сменные многогранные пластины с покрытиями имеют стойкость в 3-5 раз выше по сравнению с пластинами, изготовленными из твердых сплавов без покрытия при одновременном увеличении скорости резания, подачи, снижении усилия резания и имеют белее широкую область эффективного применения. Почти все современные твердые сплавы с покрытием - многоцелевой инструментальный материал, который с успехом может заменять твердые сплавы без покрытия до нескольких подгрупп применения по ISO.

Выбор покрытия для режущих инструментов зависит от ряда факторов, причем в первую очередь учитываются свойства материала- основы. Наиболее важными характеристиками твердого сплава при этом являются прочность, твердость, определенное соотношение между коэффициентом термического расширения твердого сплава и покрытия, химическая совместимость с покрытием, износостойкость и минимальная пластическая деформация в нагретом состоянии. Важнейшими характеристиками покрытия являются твердость, химическая стабильность, износостойкость, низкий коэффициент трения, высокая теплопроводность и диффузионная инертность. Накопленный опыт в последние годы позволил разработать критерии выбора покрытия для режущего инструмента.

В настоящее время наиболее часто в качестве материалов покрытий используется карбид и нитрид титана, оксид алюминия или сложные композиционные многослойные покрытия, имеющие до 10 слоев. Помимо вышеперечисленных соединений в качестве покрытия используется оксинитрид алюминия, нитрид гафния, карбид хрома, бора зон, поликристаллические алмазы и т.д.

Несмотря на высокие эксплуатационные свойства вольфрамо-содержащих твердых сплавов, возрастающий дефицит вольфрама и кобальта обусловил развитие работ по созданию мало вольфрамовых и без вольфрамовых твердых сплавов (керметов). Среди карбидов по сочетанию свойств наиболее близко к моно карбиду вольфрама стоит карбид титана, являющийся основной карбидной фазой современных без вольфрамовых сплавов (БВТС).