- •Геометрические и кинематические параметры процесса резания

- •1.1. Терминология, основные понятия и определения

- •1.2 Конструктивные параметры режущей части инструмента для токарной обработки

- •1.3 Геометрические параметры резца. Углы резания.

- •2. Процесс образования срезаемого слоя (стружки).

- •2.1. Деформация срезаемого слоя в процессе резания

- •2.2 Критерии и методы исследования деформаций срезаемого слоя. Понятие усадки и относительного сдвига.

- •2.3 Влияние условий резания на вид и усадку стружки.

- •2.4 Физические процессы и составляющие усилия резания

- •3. Контактные явления при механической обработке.

- •3.1. Образование нароста

- •3.2. Упрочение обработанных поверхностей при резании (наклеп)

- •3.3. Виды и причины износа. Способы его снижения

- •4. Силовые характеристики процессов механической обработки резанием.

- •4.1. Работа резания и ее составляющие. Физические и технологические составляющие усилия резания.

- •4.2. Методы экспериментального определения технологических составляющих усилий резания.

- •4.3. Влияние условий механической обработки на составляющие усилий резания

- •4.4. Влияние геометрических параметров режущего инструмента на составляющие усилий резания.

- •4.5. Тепловые явления при механической обработке

- •6. Инструментальные материалы и области их применения

- •6.1. Классификация инструментальных материалов. Области применения.

- •Физико-механические свойства инструментальных материалов

- •6.2 Твердые сплавы. Области применения, классификация, свойства твердых сплавов

- •Основные свойства сплавов wc - Co

- •Титановольфрамовые твердые сплавы

- •Основные свойства сплавов wc – TiC – Co

- •Титанотанталовольфрамовые твердые сплавы

- •Свойства твердых сплавов группы ттк

- •Безвольфрамовые твердые сплавы

- •6.3 Режущая керамика. Композиты. Сверхтвердые материалы. Классификация, области применения

- •6.3.1 Составы, свойства режущей керамики

- •6.4 Составы, свойства сверхтвердых режущих материалов. Композиты

- •6.5 Классификация твердых сплавов по применяемости

4. Силовые характеристики процессов механической обработки резанием.

4.1. Работа резания и ее составляющие. Физические и технологические составляющие усилия резания.

Определение и анализ сил, действующих в зоне резания при работе инструмента – одна из наиболее важных проблем в теории и практике механической обработки. На основе данных о силовых характеристиках процессов резания решаются проблемы конструирования станков, инструментов, приспособлений, выбора материалов, для изготовления наиболее нагруженных узлов оборудования. Силы резания определяют не только требуемую мощность приводов станков, их массогабаритные характеристики, но и такие параметры процесса резания как количество тепла в зоне деформации, износостойкость инструмента, точность обработки деталей.

В общем случае работа сил резания А включает в себя работу, которая затрачивается на упругое (Аупр) и пластическое (Апл) деформирование срезаемого слоя, образование новых поверхностей на детали, стружке и инструменте (Аразр), преодоление сил трения на рабочих поверхностях режущего клина (Атр).

(4.1)

(4.1)

Относительная величина каждой из составляющих работы резания зависит от свойств контактирующих материалов, вида и режимов механической обработки. Наиболее энергоемким процессом в системе резания является пластическое деформирование срезаемого слоя (при обработке вязких, пластичных материалов). Работа упругих деформаций превалирует над остальными составляющими при резании твердых хрупких материалов. Работа сил трения составляет не более (0,05 - 0,15)A при обдирочных операциях, но является наиболее существенной Атр = (0,6 - 0,7)A при чистовой обработке.

Соотношение составляющих работы резания зависит от времени работы инструмента, и состояния его рабочих поверхностей в данный момент времени.

Первые теоретические расчеты сил, действующих на рабочих поверхностях инструмента, были выполнены К.А.Зворыкиным на основе схемы процесса образования стружки с единственной плоскостью сдвига. Системы сил на передней и главной задней поверхностях инструмента показаны на рис. 4.1. Из условия равенства сил действующих со стороны стружки на резец и, со стороны резца на стружку К.А.Зворыкин получил основные соотношения для расчета составляющих усилия резания.

Рис. 4.1. Система сил на передней и главной задней поверхностях инструмента.

На рабочих поверхностях инструмента действуют силы нормального давления Nп; Nз и силы трения Fп =Nп; Fз =1Nз; Очевидно, что аналогичные системы сил Ni и Fi действуют не только на передней и главной задней, но и на остальных рабочих поверхностях.

Равнодействующая сил резания:

(4.2)

(4.2)

Силы трения Fп, Fз и нормального давления Nп, Nз определяют положение равнодействующих R, Rп, Rз и называются физическими составляющими усилия резания. В связи с тем, что Fп/Nп Fз/Nз существует также и неравенство коэффициентов трения на передней и задних поверхностях инструмента: 1. Сила Pсдв, осуществляющая сдвиг элемента стружки определяется путем проектирования равнодействующейR на плоскости сдвига:

(4.3)

(4.3)

где: ba - сечение среза;

сдв - предел прочности на сдвиг обрабатываемого материала.

На сопротивление сдвиговым деформациям срезаемого слоя влияет также силаNсдв, определяемая как сумма проекций силNп иFп на направление нормали к плоскости сдвига.

Из рис. 4.1. следует, что:

, (4.4)

, (4.4)

Проектируя составляющие на направления OZ и OY, получим:

(4.5)

(4.5)

(4.6)

(4.6)

Направление OZ расположено в плоскости резания и потому Pz может быть использовано при расчете мощности привода главного движения.

Кроме описанного расчета для определения усилий используются гипотезы о равенстве сил при сдвиге и резании, равенстве напряжений и равенстве работ деформаций, на основе которых были установлены взаимосвязи между P, и т.д.

Физические составляющие усилия резания полностью определяют нагрузки на рабочих поверхностях инструмента. Однако, использовать уравнения (4.3.) для силовых расчетов затруднительно по следующим причинам:

-в расчетные формулы входит угол наклона плоскости сдвига Ф, определяемый только экспериментально;

-в условиях резания значения коэффициентов трения не являются постоянными (для данных пар контактирующих материалов) величинами. Они изменяются от 0,004 до 6 (т.е. примерно на 3 порядка) вследствие изменения механизмов трения (Подробный анализ см. в разделе «Виды и механизмы износа»), поэтому использование справочных значений для трения скольжения недопустимо;

-формулы не учитывают динамических изменений сил резания, обусловленных процессом образования стружки, износом инструмента и вибрациями в системе резания;

-величины, направления составляющих и равнодействующих Rп, Rз, R усилия резания изменяются в процессе резания вследствие износа инструмента, что существенно снижает точность теоретических расчетов (рис. 4.2).

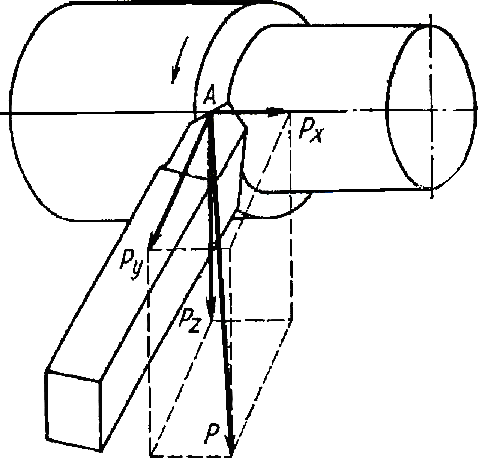

Рисунок 4.2. Технологические составляющие усилия резания.

Поэтому для силовых расчетов чаще и эффективнее используют эмпирические зависимости, устанавливающие связь технологических составляющих усилия резания Px, Py , Pz с параметрами режима обработки и условиями резания. Схема разложения равнодействующей усилия резания на составляющие, расположенные в прямоугольной системе координат приведена на рис. 4.2. Из рис. 4.2 следует:

(4.7)

(4.7)

Это разложение силы имеет определенную цель. Составляющая Pz служит для определения крутящего момента Mкр, необходимого для расчета зубчатых колес и валов механизма главного движения. Составляющая Px нужна для расчета звеньев механизма подачи и, наконец, Py - радиальная составляющая - для расчета станины и частей суппорта станка.

Для = 60; = 8; = 45 приближенно Py = 13Pz ; Px= 14Pz;

Подставляя эти зависимости в формулу (4.7) получим: Р 1,1Pz