- •Вопросы и ответы по курсу «Основы эксплуатации горных машин и оборудовании»

- •I. Условия эксплуатации горных машин и оборудования

- •Социальные требования.

- •Экономические требования.

- •Эксплуатационные требования.

- •Классификация и систематизация горных машин для технологии горных работ.

- •2.Основы эксплуатации горных машин и оборудования. Основные положения. Задачи эксплуатации.

- •Периоды эксплуатации горной машины

- •3.Основные правила безопасной эксплуатации

- •4.Эксплуатационные свойства горных машин и оборудования

- •5.Режимы работы, производительность горных машин и оборудования

- •6.Выбор оборудования

- •7. Транспортирование и хранение горных машин и оборудования

- •8.Монтаж-демонтаж горных машин и оборудования

- •9.Испытание горных машин и оборудования

- •10.Периоды эксплуатации горных машин и оборудования

- •11.Изменение технического состояния машин и оборудования в процессе эксплуатации. Износ деталей машин и оборудования

- •12.Формы и критерии износа

- •13.Трение и изнашивание поверхностей. Классификация трения

- •14.Виды трения

- •15.Жидкостное трение. Условия возникновения

- •16.Классификация изнашивания

- •17.Протекание износа во времени, кривые износа

- •18.Измерители процесса изнашивания

- •19.Факторы, определяющие скорость изнашивания

- •20.Предельные и допустимые износы, методы их определения

- •21.Основы диагностики горных машин и оборудования

- •22.Методы измерения износа

- •23.Определение износа по содержанию продуктов изнашивания в смазке

- •24.Акустические методы неразрушающего контроля

- •25.Магнитные, радиационные, оптические и тепловые методы и др.

- •26.Метод искусственных баз и капиллярные методы

- •27.Назначение смазки и требования, предъявляемые к ней

- •Физико-механические свойства смазочных материалов

- •28.Смазочные материалы, применяемые в технике

- •29.Свойства смазочных материалов

- •30.Смазка узлов горных машин и оборудования

- •(Дополнение) Организация смазочного хозяйства предприятия

- •31. Расчет необходимого количества смазочных материалов

- •32.Система технического обслуживания и ремонта

- •33.Виды ремонтов в системе ппр

- •34.Теоретические основы системы ппр

- •35.Планирование ремонтов, методы

- •36.Производственный процесс ремонта

- •(Дополнение) Методы ремонта горных машин

- •Метод универсальных (комплексных) бригад

- •(Дополнение) Ремонтные базы горных предприятий

- •(Дополнение) Расчет ремонтных баз

- •37.Восстановление деталей горных машин и оборудования различными методами и способами

- •38.Определение необходимого количества запасных частей

- •39.Стратегия замены отказавших узлов и деталей

- •40.Энергомеханическая служба горного предприятия

- •На примере энергомеханической службы зао “Распадская”

- •Вопросы, задаваемые при защите диплома

- •Надежность горного оборудования

14.Виды трения

+++++++++++Городилов Н.Н.++++++++++++++++++

В зависимости от кинематических признаков относительно перемещения тел встречается три типа трения: трение скольжения, трение качения, трение качения с проскальзыванием.

В зависимости от условий смазки трение подразделяется на: трение без смазки (сухое трение), граничное трение, полусухое трение полужидкостное трение, жидкостное трение.

Сухое трение появляется в том случае, когда трущиеся поверхности не разделены слоем смазки, оно характерно для деталей горных машин (породоразрушающий инструмент, тормозные и рельс-колесо пары, гусеничные звенья).

Граничное трение возникает, когда трущиеся поверхности разделены очень

тонкой пленкой (менее 0,1 мкм), которая может разрываться и переводить трение в полусухое.

Полусухое трение возникает при частых разрывах масляной плёнки, из-за чего происходит трение без смазки), о бывает при начале движения загрязнениях).

Полужидкое трение возникает при разделении и слоем смазки не полностью, но контактирующие без смазки поверхнсити меньше остальных (среднескоростные подшипники скольжения и закрытые зубчатые передачи).

Жидкостное трение возникает тогда, когда трущиеся поверхности разделены слоем смазки и не имеют контакта друг с другом.

Величина коэффициента трения зависит от вида трения:

При сухом = 0,18 – 0,45, полусухом = 0,05 – 0,015,

При полужидком = 0,01 – 0,05; жидкостном = 0,001 – 0,01

15.Жидкостное трение. Условия возникновения

+++++++++++Городилов Н.Н.++++++++++++++++++

По гидродинамической теории смазки процесс жидкостного трения возможен, если выполнены следующие условия:

1. смазочная жидкость, заполняющая зазор между скользящими поверхностями, должна удерживаться в зазоре

2. в слое, при скольжении возникает и поддерживается внутреннее давление, уравновешивающее внешнюю нагрузку, которая прижимает скользящие поверхности друг к другу

3. смазочная жидкость должна полностью разделять скользящие поверхности

4. слой жидкости, находяшейся между скользящими поверхностями, должен иметь толщину не менее минимального предела, определяемого наиболее выступающими частями шероеховатости трущихся тел

Первое требование необходимо для смазывания, где силы между скользящими поверхностями тел и перемещающимся слоем жидкости были больше сцепления между частицами смазки – это обеспечивает скольжение слоёв жидкости между собой и нет скольжения их относительно твёрдых тел.

Для второго требования необходимо между скользящими поверхностями постоянно нагнетать смазочную жидкость, обеспечивая при этом клиновидный зазор. Это достигается из-за разных диаметров радиусов подшипников и цапф:

Вал в покое Вал в процессе движения

В покое цапф – опирается на подшипник, где между ними зазор S , который заполнен маслом.

При вращении цапф – цапфа увлекает в зазор слои масло, где возникают силы, уравновешивающие нагрузку Р, цапфа «всплывает» и несколько смещается, но с ростом частоты вращения стремится к затем к соосности с подшипником.

Величина зазора hmin определяется по формуле:

hmin = (d² * n * η) / (18,36 * g * S * C)

где d – диаметр цапфа (без учёта микротрещин), мм

n - частота вращения вала, 1/мин

η - абсолютная вязкость масла, кгс/с²

g - удельная нагрузка на цапфу вала, кгс/ см²

S - зазор, мм

C - поправка на конечную длину подшипника С = (d + C) / L,

где L – длина подшипника, мм.

Видно, что несущий слой масла в подшипниках и других узлах трения возникает только при определённой вязкости масла, частое вращения вала и удельных его нагрузках. Слой масла образуется при в высокоскоростных и средненагруженных подшипниках и его нет при тяжело нагруженных и тихоходных.

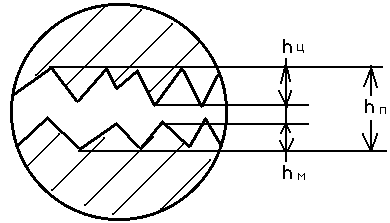

Толщина масла hм должна быть больше суммарных высот микронеровностей цапфы hц и hп.

На рисунке видно, что hmin = hм > hц + hп - т.е. чем меньше микронеровности деталей, тем при меньшей толщине масляного слоя возникает жидкостное трение.

Это же замечание позволяет выполнить 3-е и 4-е условие жидкостного трения.

Самые чистые поверхности с высотой неровностей = 0,05 – 0,1 мкм, а грубые = 100 – 200 мкм, которые расположены с шагом волны 1000 – 10000 мкм.

Число точек контакта зависит от точности изготовления и нагрузки. Сростом нагрузки идёт сближение деталей, и число точек контакта растёт – идёт деформация упругая, а затем пластическая. Механическая энергия переходит в тепловую, меняются механические, физические и химические свойства. Это изменение – называется изнашиванием поверхностей деталей.

+++++++++++Хуснутдинов М.К.++++++++++++++++++

В процессе зубчатых колес одновременно происходит трение качения и трение скольжения, вызывающие износ и разрушение рабочих поверхностей зубьев. Это сопровождается нарушением правильности зацепления, ростом шумя, падением к.п.д., возникновением динамической нагрузки и т.д. при попадании в смазку породы износ профиля зубьев носит абразивный характер.

Контактная усталость металла проявляется и виде усталостного выкрашинания поверхности (питгинга) часто при трении качения, качения со скольжением. Причина появления питтингов - нульсаниоппое действие контактных напряжении вследствие переменного давления па поверхности. На площадке контакта нормальные напряжения имеют максимальное значение, которое уменьшается в глубь детали. Касательные напряжения имеют максимальное значение на некоторой глубине от поверхности. Под действием сил трения, возникающих на контактирующей поверхности, они возрастают и становятся причиной появления усталостных трещин. Чаще всего очагом микротрещин являются дефекты микроструктуры. Процесс контактной усталости характеризуется начальным и прогрессирующим выкрашиванием. Начальное выкрашивание наблюдается только в первый период работы, а прогрессирующее - в течение всей работы.

При жидкостном трении трущиеся поверхности полностью разделены сплошным слоем смазочного материала. Коэффициент жидкостного трения для хорошо смазанных поверхностей находится в пределах 0.003-0.010.