- •1.0 Практична робота № 1. Визначення надійності і ремонтопридатності обладнання

- •1.2. Теоретичні відомості і загальні вказівки до виконання роботи

- •1.3. Завдання 1.

- •Результати визначення значення зазору в спряженні деталей

- •Варіанти завдання №2 - №3

- •2.0 Практичне заняття № 2. Організація і планування ремонтів обладнання

- •2.2 Теоретичні відомості і загальні вказівки до виконання роботи

- •Річний фонд тривалості роботи обладнання, год

- •Структура ремонтного циклу технологічного обладнання

- •Норми часу на ремонтні роботи обладнання 1 категорії складності

- •Калькуляція собівартості планових ремонтів металорізального верстата

- •2.2.3. Практичні завдання з організації і планування ремонтів обладнання

- •Склад обладнання механічних цехів машинобудівного заводу

- •3. Теми рефератів для самостійної роботи студентів

- •Список літератури

Зміст

|

Стор. |

Вступ |

4 |

1. Практична робота № 1. Визначення надійності і ремонтопридатності обладнання |

5 |

2. Практичне заняття № 2. Організація і планування ремонтів обладнання |

15 |

3. Теми рефератів для самостійної роботи студентів |

25 |

4. Додаток |

27 |

5. Список літератури |

29 |

Вступ

Для забезпечення максимального і ефективного використання машин, верстатів і пристроїв їх необхідно правильно експлуатувати, постійно підтримувати в робочому стані, своєчасно ремонтувати.

Значення ремонту все більше зростає з підвищенням технічного рівня обладнання, впровадженням прогресивних технологічних режимів обробки та високопродуктивного інструменту.

Однією з головних задач ремонтних служб є подальше підвищення якості та зниження вартості ремонту шляхом більш широкого впроваджен-ня індустріальних методів і розвитку спеціалізованих потужностей.

Проте, навіть при найкращому технічному оснащенні підприємств, головним обов’язком ремонтного персоналу є боротьба зі зношуванням, як головною причиною втрат продуктивності і потужності обладнання.

Зношування деталей та вузлів машин і верстатів є прикрою реаль-ністю, викликає поступове пониження точності роботи, погіршення якості продукції, що випускається. Тому одним з основних питань ремонтного обслуговування залишається відновлення спрацьованих деталей.

Технологія відновлення деталей досить різноманітна. Вибір методу залежить від його технологічності, матеріалу, з якого деталь виготовлена, розмірів і конструкції, економічної доцільності та ін.

В сучасному машинобудуванні широко використовують такі методи відновлення деталей, як: металізація, наплавлення, пайка, відновлення полімерними матеріалами, різноманітні слюсарсько-механічні способи.

Найбільш ефективна експлуатація обладнання може бути досягнута в тому випадку, коли на підприємстві реально діє система технічного обслуговування ремонту (ТО і Р).

Система ТО і Р – це комплекс організаційних і технічних заходів щодо обслуговування та ремонту обладнання. Вона включає планування, підготовку, реалізацію технічного обслуговування і ремонту з заданою послідовністю і періодичністю та повинна забезпечити:

- підтримання обладнання в працездатному стані і попередити несподіваний вихід його з ладу;

- правильну організацію технічного обслуговування і ремонту;

- збільшення коефіцієнта технічного використання обладнання за рахунок підвищення якості технічного обслуговування і ремонту та зменшення простоїв при ремонті;

- можливість виконання ремонтних робіт за графіком, який узгоджений з планом виробництва;

- своєчасну підготовку необхідних запасних частин і матеріалів.

Методичні вказівки включають завдання щодо визначення надійності та ремонтопридатності обладнання, організації та планування ремонтів, теми рефератів для самостійної роботи студентів.

1.0 Практична робота № 1. Визначення надійності і ремонтопридатності обладнання

1.1. Мета роботи: навчитися визначати і розраховувати надійність роботи обладнання.

1.2. Теоретичні відомості і загальні вказівки до виконання роботи

1.2.1. Надійність і довговічність

В процесі експлуатації на ефективність використання обладнання значно впливає його надійність.

Надійність – це властивість виробу виконувати задані функції, зберігаючи свої експлуатаційні показники в заданих межах протягом періоду напрацювання (при заданих умовах експлуатації). Надійність виробу обумовлюється безвідмовністю, довговічністю, ремонтопридатністю, збереженням.

Ця властивість визначає безперебійність і тривалість роботи обладнання. Поняття «надійність в техніці» характеризується рядом стандартизованих термінів і визначень. Найважливішими з них є такі.

Несправність – стан виробу (машини, агрегату, деталі), при якому він в даний момент часу не відповідає хоча б одній з вимог, що встановлені технічною документацією, Держстандартами, технічними умовами.

Працездатність – стан виробу, при якому він здатний виконувати функції з параметрами, які встановлені вимогами технічної документації.

Відмова – це подія, при якій відбувається повна або часткова втрата працездатності виробу.

Напрацювання – це тривалість або обсяг роботи виробу, що вимірюється в годинах (мотогодинах), кілометрах пробігу, циклах, кубометрах або інших одиницях, які специфічні для даної машини.

Ресурс – сумарна напрацювання виробу до граничного стану, який обумовлений в технічній документації. Розрізняють ресурс до першого ремонту, міжремонтний, призначений, повний, залишковий, сумарний та ін.

Призначений ресурс – напрацювання виробу, при досягненні якої експлуатація його повинна бути припинена незалежно від технічного стану виробу. Цей ресурс визначений в технічній документації з міркувань безпечності і економічності.

Повний технічний ресурс – напрацювання від початку до кінця експлуатації для невідновлюваного виробу або до ремонту для відновлюваного.

Залишковий технічний ресурс – розрахункова напрацювання від моменту, який розглядається, до кінця експлуатації або до ремонту.

Сумарний технічний ресурс – напрацювання виробу, яка відновлюється, протягом терміну його служби до списання.

Термін служби – це календарна тривалість експлуатації машини та її елементів до моменту виникнення граничного стану, який обумовлений в технічній документації або до списання.

Безвідмовність – це властивість виробу виконувати задані функції, зберігаючи свої експлуатаційні показники в заданих межах протягом наробки, що вимагається (при заданих умовах експлуатації).

Довговічність – властивість виробу зберігати працездатність до граничного стану з необхідними перервами для технічного обслуговування і ремонту. Граничний стан визначається неможливістю подальшої експлуатації виробу і обумовлений пониженням ефективності або вимогами безпеки.

Ремонтопридатність – це придатність виробу до попередження, виявлення та усунення відмов і несправностей шляхом проведення технічного обслуговування і ремонтів. Усунення відмов припускає відновлення втраченої працездатності.

Збереження – властивість виробу зберігати обумовлені експлуатаційні показники протягом терміну зберігання і транспортування, який встановлений в технічній документації.

Підвищення надійності машин досягається в основному завдяки:

вибору довговічних матеріалів деталей і раціонального їх сполучення в парах тертя;

забезпеченню нормальних умов роботи деталей при найменших втратах на тертя;

створенню оптимальних температурних режимів роботи;

покращенню конструкції та матеріалів ущільнюючих пристроїв і герметизації складальних одиниць і агрегатів;

забезпеченню достатньої жорсткості базових деталей машин, стійкості їх до вібрацій та ін.

Показником надійності машин в процесі їх експлуатації є коефіцієнт технічного використання Кт.в., який визначається за формулою

Кт.в. = tсум / (tсум + tрем + tобсл), (1.1)

де tсум – сумарна напрацювання машини за період експлуатації, який розглядається, год;

tрем і tобсл - відповідно простої при ремонті та технічному обслуговуванні (профілактика), год.

Чим вища надійність машини, тим менші непланові простої, які зменшують час її “чистої” роботи.

Надійність нових машин вища капітально відремонтованих, тому що під час ремонту часто не витримуються початкові вимоги до матеріалу деталі і допусків на її виготовлення.

Однією з причин, які викликають погіршення технічного стану, екс-плуатаційних властивостей та надійності машини, є зношування деталей.

1.2.2. Знос деталей

При роботі машин і верстатів їх деталі і спряження змінюють розміри і структуру матеріалу, в них з’являються зовнішні та внутрішні, видимі та приховані дефекти, від чого падає потужність і продуктивність. В цьому випадку кажуть, що машина зношується.

Зношування – це складний процес взаємодії деталей між собою або з середовищем, який виражається в поступово зростаючих руйнуваннях і, який призводить до зміни форми, розмірів і структури матеріалу в період експлуатації машини.

Під зносом розуміють результати зношування. Він виражається в лінійних і масових одиницях або в пониженні фізико-механічних властивостей деталі: міцності, пружності та ін.

Зноси деталей бувають нормальні і аварійні.

Нормальним називають знос, який виникає при правильній експлуатації в результаті тривалої роботи машини і не викликає помітного зниження якості її роботи.

Аварійним називають знос деталей машини, який швидко зростає (прогресуючий) і в короткий період часу досягає розмірів, при яких подальша робота машини стає неможливою. Причиною аварійних зносів можуть бути поганий догляд, невчасний або неякісно виконаний ремонт.

Для кожної деталі встановлений гранично допустимий знос, при якому подальша експлуатація цієї деталі недопустима. Граничні зноси деталей установлюють, керуючись такими ознаками:

- зниженням міцності та надійності деталі;

- зміною характеру спряження;

- впливом зношених деталей на роботу інших деталей вузла.

Знос елементів машин і апаратів відбувається під впливом механічних, теплових і хімічних факторів. Розрізняють такі види зносу: механічний, молекулярно-механічний, корозійний.

Механічний знос є результатом дії сил тертя при ковзанні однієї деталі по іншій і проявляється в пластичній деформації поверхні, зміні властивостей матеріалу в поверхневому шарі та ін.

Механічний знос виникає при роботі таких поширених спряжень деталей, як: вал – підшипник, станина – стіл, поршень – циліндр та ін.

Механічний знос – це природний процес. Задача правильної експлуатації машини в цьому випадку полягає в забезпеченні умов, що зменшують швидкість зношування. При нормальних умовах експлуатації швидкість зношування постійна, а при порушенні – зростає і переходить в аварійний режим.

Крім механічного зносу, значно впливає на матеріал старіння, яке проявляється в самовільній зміні його будови і властивостей (природне старіння). Це процес складний, який, звичайно, складається з декількох паралельних процесів.

Корозійний знос звичайно з’являється у деталей машин і установок, які зазнають безпосереднього впливу дії води, повітря, хімічних речовин, температури. Якщо температура в приміщенні нестабільна, то кожного разу при її підвищенні водяна пара, що міститься в повітрі, при стиканні з більш холодними металевими деталями, осаджується на них у вигляді конденсату. Це викликає корозію металу.

Корозійний знос може супроводжуватися і механічним, якщо деталі спряжені. Це явище носить назву корозійно-механічного зношування і викликає комплексний знос деталей.

Молекулярно-механічний знос полягає в прилипанні (схоплюванні) однієї поверхні з іншою. Це явище спостерігається при недостатньому змащуванні або при значному питомому тиску, коли дві поверхні наближаються так щільно, що починають діяти молекулярні сили, які призводять до схоплювання поверхонь при терті.

Результати зносу проявляються в зміні розмірів або форми деталі; порушенні її цілісності; появі задирів, подряпин, тріщин. Побічними ознаками зносу є зниження показників роботи машини (наприклад, продуктивності), поява вібрацій, заклинювання та ін.

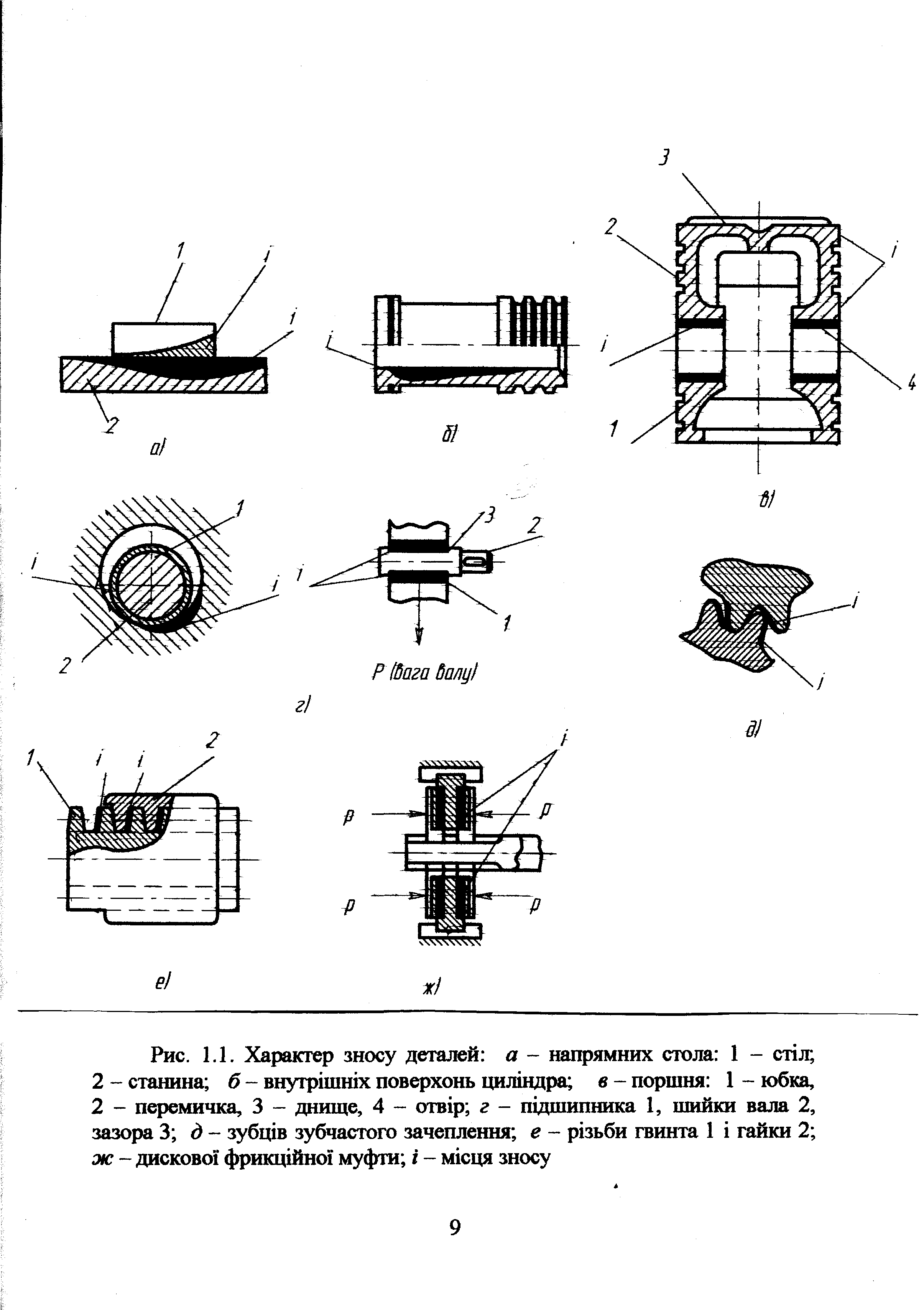

Характер зносу різноманітних деталей обладнання має свої певні особливості. Деякі з характерних випадків механічного зносу типових деталей приведені на рис. 1.1.

Механічний знос деталей, які мають напрямні площини, звичайно відбувається нерівномірно по їх довжині. В результаті зносу порушується площинність, прямолінійність і паралельність напрямних. Нерівномірний знос і – це результат дії на поверхню напрямних неоднакових за їх довжиною навантажень (рис. 1.1., а).

Циліндри і гільзи поршнів в двигунах, компресорах, молотах та інших машинах зношуються також нерівномірно (рис. 1.1., б). В циліндрах двигунів внутрішнього згорання найбільшого зносу зазнає їх верхня частина, яка сприймає найвищі тиски і температури. В ковальсько-пресовому обладнанні, навпаки, найбільший знос з’являється в нижній частині циліндра – там, де знаходиться поршень під час ударів.

Знос поршня (рис. 1.1., в) виражається в стиранні і надирах на юбці 1, зломі перемичок 2 між канавками, появі тріщин в днищі 3 і розробці отвору 4 під поршневий палець.

Знос валів (рис. 1.1., г) проявляється в їх деформації (вали стають вигнутими і скрученими). На шийках валів утворюються надири; циліндричні шийки стають конусними, бочкоподібними або овальними.

Нерівномірність зносу шийок валів і поверхонь отворів у втулках при обертанні вала – результат дії різних навантажень в різних напрямках. Якщо на вал при його обертання діє лише власна вага, то знос проявляєть-ся в нижній частині підшипника, як показано на рис. 1.1., г, зліва.

В зубчастих передачах зношуються зубці (рис. 1.1., д). Вони втрачають свою форму, розміри і виламуються.

У ходових гвинтів та їх гайок зношується різьба (рис. 1.1., е). Знос нерівномірний, тому що деталі, які обробляються на верстатах, переважно менші за довжиною, ніж ходовий гвинт. Сильніше зношується та частина різьби, яка працює більше.

В дискових муфтах в результаті дії сил тертя найбільше зношуються торці дисків (рис. 1.1., ж).

Рис. 1.1 Характер зносу деталей

а – напрямних стола: 1 – стіл; 2 – станина; б – внутрішніх поверхонь циліндра; в – поршня: 1 – юбка, 2 – перемичка, 3 – днище, 4 – отвір; г – підшипника:

1 - втулка, 2 - шийка валу, 3 - зазор; д – зубчастого зачеплення; е – різьби:

1 - гвинт, 2 - гайка; ж – дискової фрикційної муфти; і – місця зносу.

Для підвищення довговічності обладнання важливо знати і вміти визначати величини граничних зносів для різних деталей машин.

Нижче для прикладу наведені норми зносу деяких деталей, що взяті з практики ремонтних служб заводів.

Знос направляючих вважають граничним: для верстатів підвищеної точності (прецензійне обладнання) 0,02 – 0,03 мм на довжині 1000 мм, а для обладнання нормальної точності 0,1 – 0,2 мм на довжині 1000 мм.

Знос шийок валів, які встановлено на підшипниках ковзання (втулках) без компенсуючих пристроїв, в коробках передач, в фартухах та інших подібних механізмах, допускається в межах 0,001 – 0,01 діаметра вала в залежності від його точності. Відповідні дані наведені в табл. 1.1.

Таблиця 1.1

Допустимі зазори в вузлах вал – підшипник, мм

Діаметр вала, мм |

Вузли не відповідальні |

Вузли відповідальні, які працюють при швидкостях обертання вала |

||||

Менше 1000 об/хв |

Більше 1000 об/хв |

|||||

Питоме навантаження, МПа |

||||||

До 3,0 |

Вище 3,0 |

До 3,0 |

Вище 3,0 |

|||

50 – 80 |

0,5 |

0,20 |

0,10 |

0,30 |

0,15 |

|

80 – 120 |

0,8 |

0,25 |

0,15 |

0,35 |

0,20 |

|

120 – 180 |

1,2 |

0,30 |

0,20 |

0,40 |

0,25 |

|

180 – 260 |

1,6 |

0,40 |

0,25 |

0,60 |

0,35 |

|

260 – 360 |

2,0 |

0,50 |

0,30 |

0,70 |

0,45 |

|

Допустимий знос шийок шпинделів від 0,01 до 0,05 мм в залежності від вимог до точності. Знос шийок валів не повинен перевищувати 0,03 – 0,04 мм, а знос шліців по ширині – 0,1 – 0,15 мм.

В зубчастих передачах допускається такий знос стальних зубців по товщині (табл. 1.2.).

Таблиця 1.2

Допустимі величини зносу стальних зубців в зубчастих передачах

Режим роботи |

Колова швидкість, м/с |

Максимальний граничний знос, % до номінальної товщини зуба при ремонтах |

||

Малий |

Середній |

Капітальний |

||

Передача потужності в одному напрямку без ударного навантаження |

До 2 |

20 |

15 |

10 |

2 – 5 |

15 |

10 |

6 |

|

Більше 5 |

10 |

7 |

5 |

|

Передача реверсивна при ударному навантаженні |

До 2 |

15 |

10 |

5 |

2 – 5 |

10 |

5 |

5 |

|

Знос залежить від якості металу поверхонь тертя; чистоти їх обробки; присутності і якості мастила на деталях пар тертя. Від якості також залежать інтенсивність і характер пластичних деформацій, явища втомленості, зміни в металі під дією теплоти тертя та ін.

Швидкість зношування – абсолютний знос деталі за часом, що виражений в лінійних, масових або об’ємних одиницях. Лінійна швидкість зношування вимірюється в мкм/год, масова – в г/год, об’ємна – в мм3/год.

Швидкість зношування залежить від багатьох факторів, деякі з яких є випадковими, тому при складанні аналітичного опису процесу використовують середні значення показників. Основні фактори такі:

- характер прикладення навантаження (періодичність дії навантаження, удари, вібрації та ін.) і взаємодія деталей – вид тертя, швидкість ковзання і температура поверхні, питомий тиск, зазори в спряженнях деталей;

- параметри спряжених поверхонь деталей – структура і твердість матеріалу, шорсткість поверхні;

- проміжне середовище – мастило, поверхневі плівки, абразиви (твердість абразиву, форми і розміри часток);

- умови експлуатації – кваліфікація обслуговуючого персоналу, якість і своєчасність технічного обслуговування і ремонту;

- конструкція машини та її вузлів – відповідність геометричних форм і розмірів деталей діючим навантаженням і характеру робіт, технологічність конструкції з точки зору обслуговування і ремонту;

- навколишнє середовище – температура середовища і його агресивність.

Інтенсивність зношування – це відношення абсолютного зносу до шляху ковзання (в мкм/км).

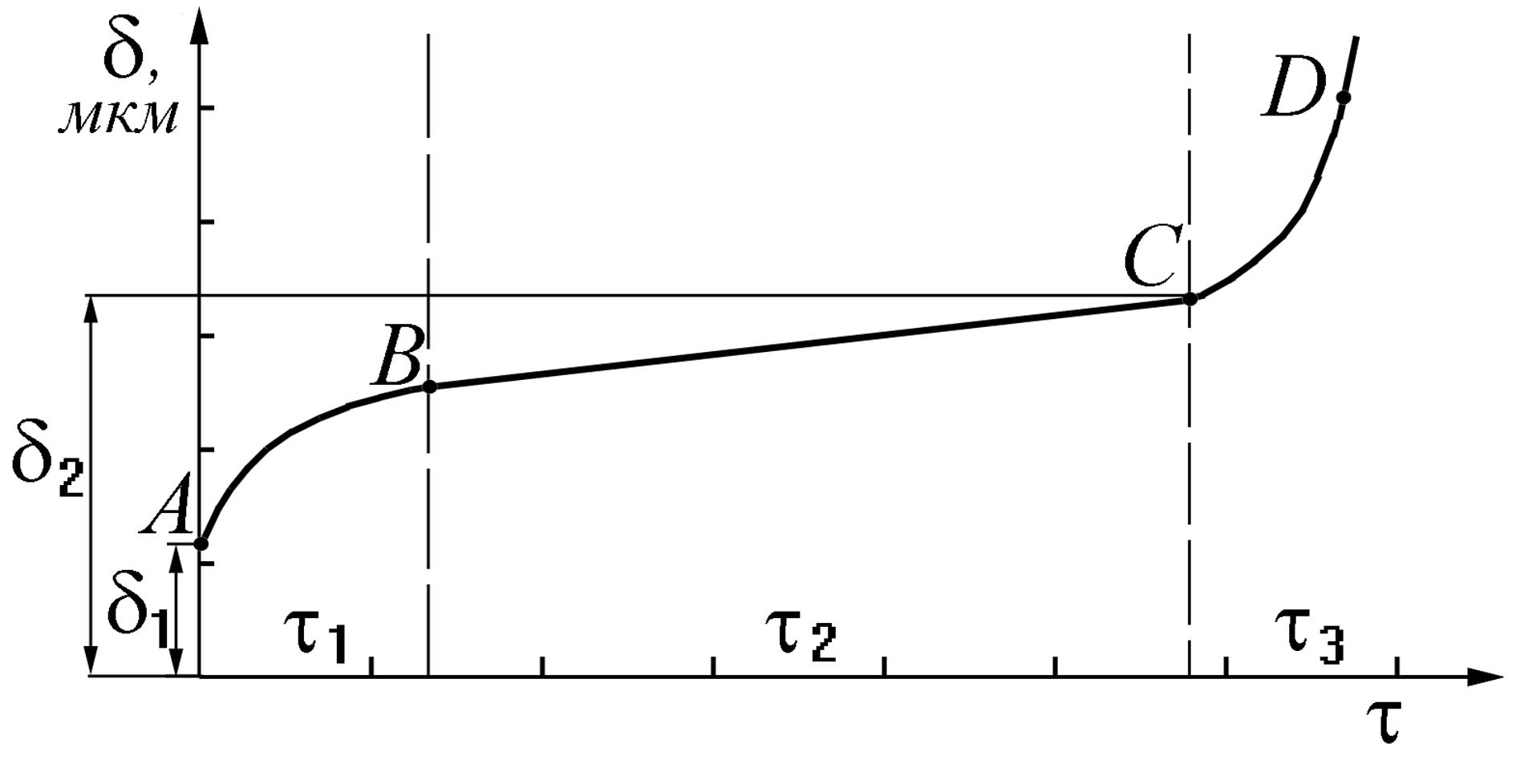

Процес зношування більшості деталей машин при експлуатації можна представити у вигляді кривої ABCD (рис. 1.2).

Рис. 1.2. Крива зношування спряження

Початкове значення зазору в з’єднанні 1 визначається конструкцією з’єднання. Крива зносу може бути розбита на такі ділянки:

τ1 – період припрацювання характеризується підвищеним зносом, що визначається швидким руйнуванням мікронерівностей, які утворюються при обробці деталі;

τ2 – період нормального зношування, який характеризується постійною швидкістю зносу;

τ3 – період аварійного зношування, який характеризується зростанням швидкості зносу.

Зазор 2, що відповідає переходу від періоду нормального до періоду аварійного зносу, є гранично допустимим. Чисельні значення гранично допустимих зазорів спряжень наведені в технічних умовах на ремонт машини. В процесі експлуатації машини (наприклад, відцентрового компресора) обслуговуючий персонал періодично контролює зазори за допомогою щупа.

Період нормального зношування – самий тривалий. Протягом цього періоду збільшення зазору в спряженні відбувається без помітного зниження працездатності машини.

Причини зміни зазору можуть бути різними. Це може бути пов’язане зі зміною якості поверхні, її геометричної форми та ін. Тому зазор можна прийняти в якості комплексного параметра, який визначає швидкість зношування. Зміну зазору в з’єднанні відображує лінійний знос.

Швидкість зношування d/d (тангенс кута похилу дотичної до кривої зносу) в період припрацювання зменшується, в період нормальної експлуатації залишається постійною, в період аварійного зносу збільшується. В загальному вигляді рівняння зносу має такий вигляд:

d/d = f() (1.2)

Найпростіша лінійна залежність має вигляд:

d/d = А + В·, (1.3)

де А, В – коефіцієнти.

Для періоду припрацювання коефіцієнт В має від’ємне значення. Для періоду нормальної експлуатації значення В може бути рівним нулю або більше одиниці. В період аварійного зношування коефіцієнт В має додатне значення, яке різко перевищує його значення періоду нормальної експлуатації.