- •31. Схемы доильных установок. Основные агрегаты доильных установок и их назначение. Методика расчета параметров распределения продолжительности доения коров.

- •32. Устройство доильных аппаратов. Теоретические основы и обоснование конструкторских параметров доильных аппаратов.

- •33. Устройство вакуумных насосов доильных установок. Расчет конструкторских и режимных параметров вакуумных насосов.

- •Методика расчета конструкторских, режимных и эксплуатационных показателей доильных установок.

- •Процессы первичной обработки молока. Способы получения естественных и искусственных источников холода. Расчет источников холода.

- •Режимы пастеризации молока. Схемы и устройство пастеризаторов молока. Расчет основных параметров пластинчатых, трубчатых пастеризаторов и пастеризаторов с вытеснительным барабаном.

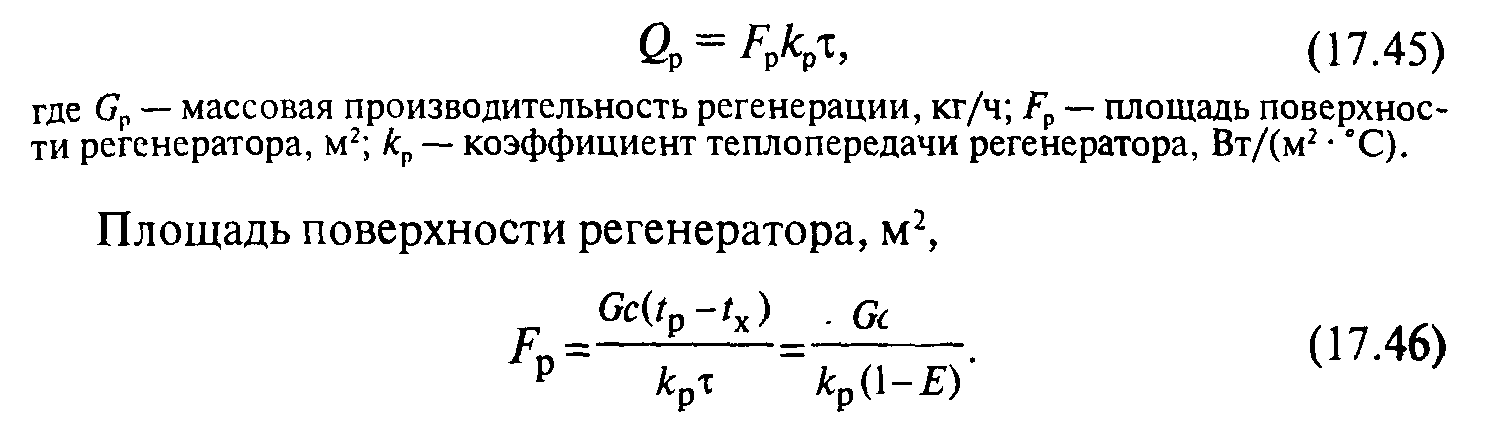

- •Регенеративный теплообмен. Теоретические основы и графики изменения температуры молока при регенеративном теплообмене.

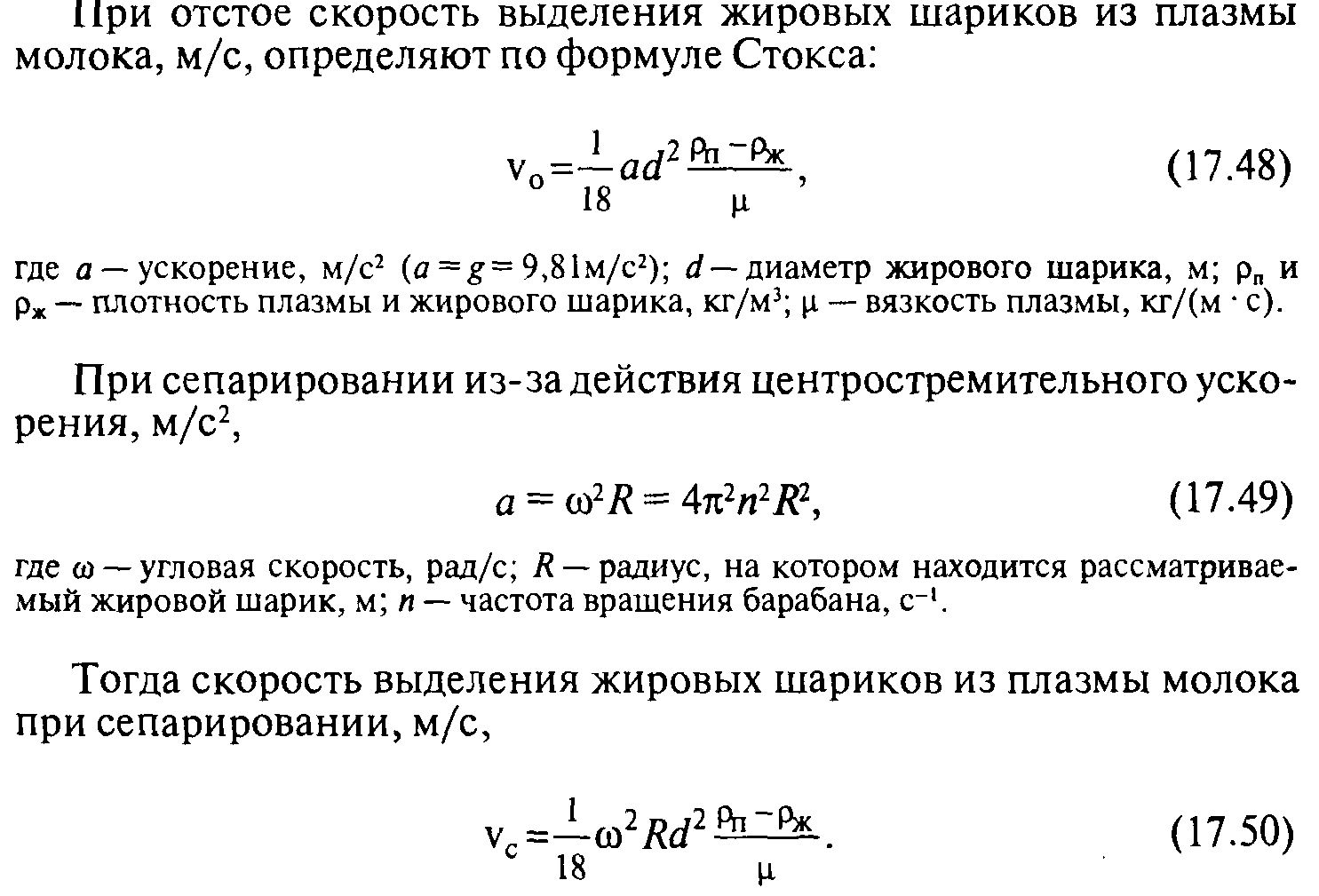

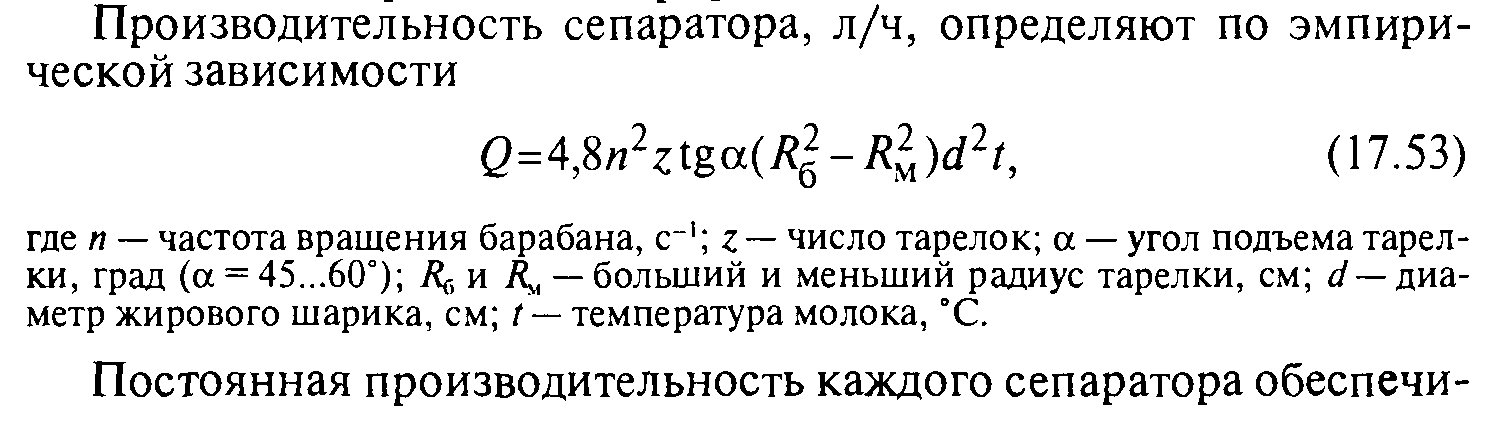

- •Сепарирование молока. Устройство сепараторов-очистителей и нормализаторов. Расчет основных параметров сепараторов-очистителей.

- •Теоретические основы разделения молока на сливки и обрат. Расчет основных параметров сепараторов-сливкоотделителей.

Регенеративный теплообмен. Теоретические основы и графики изменения температуры молока при регенеративном теплообмене.

Сепарирование молока. Устройство сепараторов-очистителей и нормализаторов. Расчет основных параметров сепараторов-очистителей.

Принцип действия линии.

Сепаратор – сливкоотделитель разделяет молоко на сливки и обезжиренное молоко, он может иметь устройство для нормализации молока. Эффективность сепарирования зависит от содержания жира в молоке и его температуры, которая рекомендована порядка 35 – 45 гр. Ц. При сепарировании молока нагревание снижает его вязкостные свойства, что положительно сказывается на отделении жировых шариков от плазмы молока и образовании сливок. С этой целью в оборудование для молочной промышленности молоко, поступающее с узла приемки на сепаратор предварительно подогревается. Для очистки молока от мельчайших частиц загрязнений, в основном, биологического происхождения, и частично – микроорганизмов, возможна установка фильтра тонкой очистки перед подогревателем. Молоко жирностью выше 4% сепарируют с дополнительным подогревом и уменьшением подачи его в сепаратор. Но при очень высокой температуре сепарирования образуется большое количество молочной слизи, резко повышается вспенивание молока.

Образующиеся сливки поступают в накопительную емкость, после пастеризации насосом перекачиваются на дальнейшую переработку. Отсепарированное молоко подается в другую емкость, где оно нормализуется. Нормализация производится для установления требуемой массовой доли жира, наполнителей и добавок. Нормализованное по жиру молоко подогревают, (очищают) и гомогенизируют. После гомогенизации нормализованное молоко пастеризуют. Пастеризованное молоко охлаждают и направляют на розлив и упаковывание (укупоривание) или для временного хранения в промежуточную емкость. Основная цель пастеризации молочных продуктов – уничтожение находящихся в них вегетативных форм микроорганизмов (возбудителей кишечных заболеваний, бруцеллеза, туберкулеза, ящура и др.). Их нагревают до температуры пастеризации (как правило, она ниже 100 гр.Ц.) и выдерживают определенное время. Тепловая обработка молока при температуре более 100 гр.Ц. с последующей выдержкой при этой температуре называется стерилизацией. При стерилизации уничтожаются как вегетативные, так и споровые формы микроорганизмов. Стерилизацию применяют, как правило, при производстве сгущенных молочных консервов. Восстановленное молоко производится из сухого цельного молока, обезжиренного сухого или натурального молока с использованием в качестве жира натуральных сухих, пластических сливок, сладкосливочного несоленого масла и сухого масла.

Теоретические основы разделения молока на сливки и обрат. Расчет основных параметров сепараторов-сливкоотделителей.

Использование центробежной силы при определенных условиях может обеспечить возможность быстрого получения сливок, а также очистки молока от посторонних механических примесей и нормализации его по жирности. Эти операции производят на машинах, называемых сепараторами.

Молочные сепараторы делятся на сливкоотделители, очистители, нормализаторы и универсальные агрегаты. По конструктивным особенностям они могут быть открытыми, полузакрытыми и герметическими.

Конструкции открытых сепараторов наиболее просты. В них поступление молока и отвод продуктов сепарирования происходят при соприкосновении с окружающим воздухом. В процессе сепарирования отводимый продукт захватывает воздух, в результате чего образуется молочная пена, ухудшающая условия эксплуатации открытых сепараторов. Обычно они выпускаются с подачей до 0,3 кг/с.

В полузакрытых сепараторах молоко движется открытым потоком при доступе воздуха, а отвод продуктов осуществляется закрытым способом под действием давления, создаваемого барабаном сепаратора. Подача таких сепараторов достигает 0,5-1,0 кг/с.

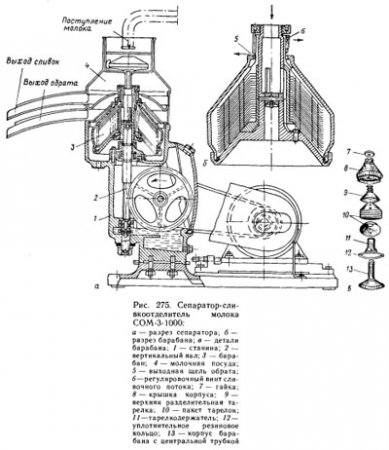

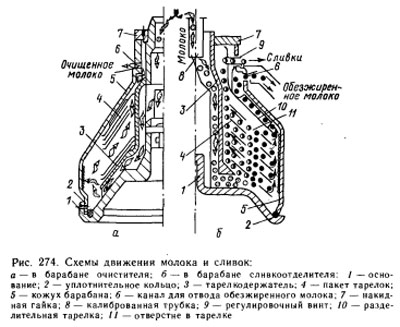

Герметические сепараторы отличаются тем, что в них подача молока и отвод продуктов происходит под давлением без доступа воздуха. Такие сепараторы применяются в замкнутой системе охладительно-пастеризационных установок и на крупных предприятиях молочной промышленности. Их подача превышает 1 кг/с. Принципиальная схема работы молочного сепаратора показана на рис. 274. Сепаратор СОМ-3-1000, применяемый для разделения цельного молока на сливки и обрат (обезжиренное молоко), показан на рис. 275. Он состоит из станины 1, приводного механизма, барабана 3 и молочной посуды 4. Станина представляет собой чугунную отливку, нижняя полость которой является масляным картером. По центру ее горловины размещен вертикальный вал с барабаном. На самой горловине над барабаном устанавливают молочную посуду.