- •31. Схемы доильных установок. Основные агрегаты доильных установок и их назначение. Методика расчета параметров распределения продолжительности доения коров.

- •32. Устройство доильных аппаратов. Теоретические основы и обоснование конструкторских параметров доильных аппаратов.

- •33. Устройство вакуумных насосов доильных установок. Расчет конструкторских и режимных параметров вакуумных насосов.

- •Методика расчета конструкторских, режимных и эксплуатационных показателей доильных установок.

- •Процессы первичной обработки молока. Способы получения естественных и искусственных источников холода. Расчет источников холода.

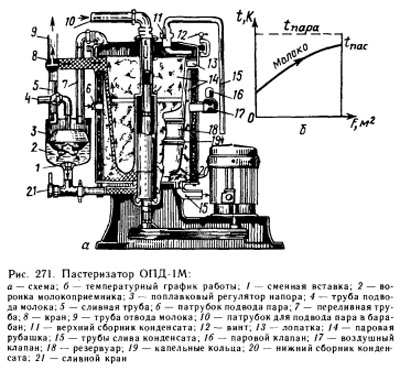

- •Режимы пастеризации молока. Схемы и устройство пастеризаторов молока. Расчет основных параметров пластинчатых, трубчатых пастеризаторов и пастеризаторов с вытеснительным барабаном.

- •Регенеративный теплообмен. Теоретические основы и графики изменения температуры молока при регенеративном теплообмене.

- •Сепарирование молока. Устройство сепараторов-очистителей и нормализаторов. Расчет основных параметров сепараторов-очистителей.

- •Теоретические основы разделения молока на сливки и обрат. Расчет основных параметров сепараторов-сливкоотделителей.

Режимы пастеризации молока. Схемы и устройство пастеризаторов молока. Расчет основных параметров пластинчатых, трубчатых пастеризаторов и пастеризаторов с вытеснительным барабаном.

Главной целью пастеризации является снижение содержания в молоке патогенных и технически вредных микроорганизмов до уровня, при котором они при последующем нормальном ходе производства сыра не могут нанести ущерба его качеству. Условием, ограничивающим параметры пастеризации, является отсутствие изменений состава и физико-химических свойств молока, оказывающих отрицательное влияние на выход и качество сыра, которые нельзя устранить при последующей обработке. К сожалению, полностью выполнить эти требования пока не удается.

На основании многочисленных исследований установлены минимальные температура и продолжительность выдержки молока, сливок и других жидких смесей на молочной основе, которые считаются достаточными для снижения содержания в них патогенных микроорганизмов до безопасного уровня. Часто для характеристики действия тепловой обработки на микроорганизмы используют так называемое Д-значение -время выдержки при данной температуре в минутах, необходимое для снижения количества жизнеспособных клеток вида в 10 раз. Д-значение зависит от температуры и вида микроорганизмов.

В производственной практике используют три режима пастеризации:

1 длительный — нагрев молока до температуры 63°С с последующей выдержкой при этой температуре в течении 30 минут;

2 кратковременный — до температуры 72°С с выдержкой в течении 20...30с;

3 мгновенный — до температуры 85...90°С без выдержки.

Пастеризацией называется процесс нагрева молока до температуры 63-90ºС при атмосферном давлении с целью уничтожения микроорганизмов и сохранения питательных свойств молока при хранении.

ОПФ-1-300. Пластинчатый теплообменник является основным аппаратом установки, в нём происходит нагревание и охлаждение молока. Он снабжён штампованными теплообменными пластинами из нержавеющей стали , которые сгруппированы в пять секций: Регенерации I; Регенерации II; Пастеризации III; Охлаждение ледяной водой IV; охлаждение артезианской водой V.

Трубчатый выдерживатель предназначен для выдержки молока при температуре пастеризации в течении определённого времени (300 с), необходимого для завершения бактерицидного действия температуры.

Уравнительный бак служит для приема молока и равномерного заполнения насоса, нагнетающего молоко в теплообменник.

Центробежный очиститель предназначен для центробежной очистки молока от примесей.

Бойлер служит для сбора и выравнивая температуры воды.

Инжектор предназначен для смешивания пара с охлажденной водой, выходящей из секции пастеризации.

Перепускной электрогидравлический клапан предназначен для автоматического переключения потока молока на повторный подогрев при снижении температуры пастеризации молока. Состоит из клапана с гидрокамерой и электрогидравлического реле.

Паровой пастеризатор молока с вытеснительным барабанами предназначен для непрерывного подогревания и высокотемпературной пастеризации молока и сливок. Устройство: ванна с паровой рубашкой; барабан вытеснительный; привод; трубопровод подачи пара; трубопровод отвода конденсата; регулировка рециркуляции пастеризуемого продукта.

Производительность: M = 60*q/T.

Объемная высота подъема молока лопастями вытеснительного барабана: HH = (v2/2g)-h.

Максимальная скорость молока на выходе: v = pDn/60.

Мощность потребная для работы пастеризатора: N = Nc+Nп.

Nс – мощность расходуемая на преодоление силы трения жидкости о стенки резервуара, т.е. на вращение барабана с жидкостью и на потери в передаточном механизме

Nп – мощность расходуемая на подъем жидкости лопастями барабана.