- •31. Схемы доильных установок. Основные агрегаты доильных установок и их назначение. Методика расчета параметров распределения продолжительности доения коров.

- •32. Устройство доильных аппаратов. Теоретические основы и обоснование конструкторских параметров доильных аппаратов.

- •33. Устройство вакуумных насосов доильных установок. Расчет конструкторских и режимных параметров вакуумных насосов.

- •Методика расчета конструкторских, режимных и эксплуатационных показателей доильных установок.

- •Процессы первичной обработки молока. Способы получения естественных и искусственных источников холода. Расчет источников холода.

- •Режимы пастеризации молока. Схемы и устройство пастеризаторов молока. Расчет основных параметров пластинчатых, трубчатых пастеризаторов и пастеризаторов с вытеснительным барабаном.

- •Регенеративный теплообмен. Теоретические основы и графики изменения температуры молока при регенеративном теплообмене.

- •Сепарирование молока. Устройство сепараторов-очистителей и нормализаторов. Расчет основных параметров сепараторов-очистителей.

- •Теоретические основы разделения молока на сливки и обрат. Расчет основных параметров сепараторов-сливкоотделителей.

Методика расчета конструкторских, режимных и эксплуатационных показателей доильных установок.

![]() ,

где mд.к. — количество

дойных коров; t — время

дойки одной коровы; Тд — общее

время доения коров на ферме.

,

где mд.к. — количество

дойных коров; t — время

дойки одной коровы; Тд — общее

время доения коров на ферме.

Средняя по стаду продолжительность машинного доения коров mt, с/гол

![]() ,

где Kt

— средний по стаду показатель

индивидуальный показатель молокоотдачи;

Q — средний по стаду

разовый удой.

,

где Kt

— средний по стаду показатель

индивидуальный показатель молокоотдачи;

Q — средний по стаду

разовый удой.

Средний разовый удой Q, кг/гол, с учётом принятой кратности доения коров:

![]() ,

где Q — годовая продуктивность

коровы, кг/гол; tи —

интервал времени между очередными

доениями (в соответствии с установленным

распорядком дня на ферме), ч; tл

— продолжительность лактации коров,

дней (=305).

,

где Q — годовая продуктивность

коровы, кг/гол; tи —

интервал времени между очередными

доениями (в соответствии с установленным

распорядком дня на ферме), ч; tл

— продолжительность лактации коров,

дней (=305).

Среднее квадратическое отклонение продолжительности машинного доения коров, с/гол:

![]() ,

где Qmin

и Qmax

— минимальный и максимальный разовый

удой в стаде, кг/гол:

,

где Qmin

и Qmax

— минимальный и максимальный разовый

удой в стаде, кг/гол:

![]() ,

где С — коэффициен вариации разовых

удоев.

,

где С — коэффициен вариации разовых

удоев.

Количество доильный аппаратов:

![]() ,

где tp

— продолжительность ручных операций

(=180…240 при доении в переносные вёдра;

=90…150 при доении в молокопровод)

,

где tp

— продолжительность ручных операций

(=180…240 при доении в переносные вёдра;

=90…150 при доении в молокопровод)

Время цикла, первый способ:

![]()

Второй способ:

![]()

Ритм доения коров одним оператором, сек:

![]()

Количество дойных коров, обслуживаемых одним оператором за время разового доения стада

![]() ,

где А — количество коров в группе,

выдаевымых доильным аппаратом с одного

места подключения (А = 2); nгр

— число групп по А коров, обслуживаемых

одним оператором.

,

где А — количество коров в группе,

выдаевымых доильным аппаратом с одного

места подключения (А = 2); nгр

— число групп по А коров, обслуживаемых

одним оператором.

Количество групп коров:

![]() ,

где t_д — длительность

разового доения всех коров на ферме, ч

,

где t_д — длительность

разового доения всех коров на ферме, ч

Расчётная нагрузка на одного оператора, гол

![]() ,

где η

— коэффициент, учитывающий увеличение

численности группы за счёт коров

сухостойных и в родильном отделении

фермы (=1.15…1.2)

,

где η

— коэффициент, учитывающий увеличение

численности группы за счёт коров

сухостойных и в родильном отделении

фермы (=1.15…1.2)

Число операторов, необходимое для обслуживания всего поголовья фермы

![]()

Производительность труда оператора, коров в час:

![]()

Общая производительность линии

![]()

Необходимое количество доильных аппаратов

![]()

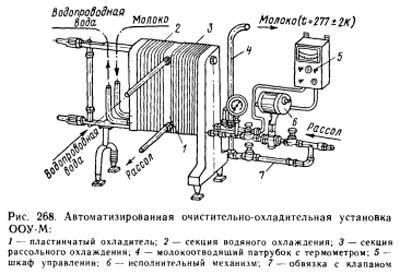

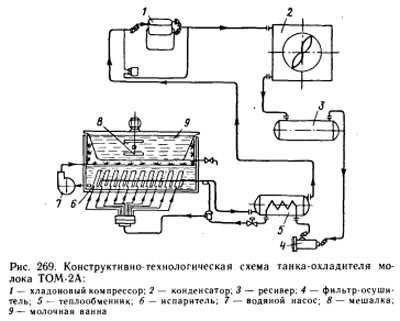

Процессы первичной обработки молока. Способы получения естественных и искусственных источников холода. Расчет источников холода.

Первичная обработка молока – комплекс операций, выполняемых с выдоенным молоком, улучшающих его санитарно- гигиенические качества, но не изменяющих первоначальных свойств. К ней относятся его очистка, фильтрация, охлаждение и пастеризация. В зависимости от ДУ применяют фильтры в виде марли сложенной в 3-5 слоев, фланели в 2-3 слоя, марли с прослойками из ваты, латунные, капроновые и лавсановые сетки, сепараторы – очистители.

Охлаждение молока имеет большое значение для его сохранения, т.к. свеже выделенное молоко характеризуется свойством задерживать развитие микроорганизмов только первые 2-3- часа. При охлаждении от 37 до 10ºС бактерицидный период увеличивается с 2 до 24 часов, а до 5ºС – до 30 часов.

Охладители молока делят по:

характеру соприкосновения с окружающим воздухом (закрытые; открытые; проточные);

по форме поверхности (трубчатые; пластинчатые);

Секционности (односекционные; многосекционные);

по форме (плоские; круглые);

по характеру продвижения продукта (под напором; с использованием вакуума; под действием собственной массы);

по направлению движения теплообменивающихся сред (противоточные; прямоточные; с перекрёстным движением).

Обычно в холодильных камерах для их охлаждения устанавливают рассольные батареи и батареи для непосредственного испарения. Батареи выполняют из стальных гладких труб в виде змеевиков, диаметром 56 мм. Концы труб соединяют двойными чугунными отводами или сваркой. Хладоновые батареи непосредственного испарения изготавливают из медных труб, диаметром 16...18 мм, а для увеличения площади теплопередачи трубы оборудуют рёбрами. по расположению батареях труб они бывают горизонтальные и вертикальные, а по устройству — одно- и двухрядные.

Расход холода в камере в сутки: Q0 = Q1+Q2+Q3+Q4.

Общая площадь батареи: F = Q/(kDt).

Q – тепловая нагрузка батареи, установленной в камере;

k – коэф теплопередачи; Dt – разность температур воздуха камеры и циркулирующего рассола или испаряющегося хладона.

Зная общую поверхность поверхности батареи, задаются диаметром труб, определяют длину и с учетом размеров камеры подбирают длину батареи и число труб в ряду.