- •Введение

- •1 Основные положения проектирования предприятий по производству строительных материалов и изделий

- •1.1 Состав проектных организаций

- •1.2 Предпроектные работы

- •1.3 Содержание проекта промышленного предприятия и стадийность проектирования

- •1.4 Технико-экономические показатели проекта

- •2 Предприятия по производству бетонных и железобетонных изделий

- •2.1 Выбор и обоснование способа производства

- •2.2 Проектирование основного производства

- •2.3 Проектирование вспомогательных производств

- •Библиографический список

- •Содержание

- •455000, Магнитогорск, пр. Ленина, 38

2.3 Проектирование вспомогательных производств

2.3.1 Арматурный цех и склад арматурной стали

В арматурном цехе выполняют следующие процессы и операции (рисунок 2.4): разгрузка, складирование и хранение арматурной стали; транспортирование арматурной стали в цех; заготовка арматурной проволоки и стержней; изготовление сеток, плоских и пространственных каркасов, монтажных петель, хомутов и закладных деталей; антикоррозионная защита их (при необходимости); транспортирование готовых арматурных изделий к постам армирования в формовочный цех.

На обработку стали и заготовительные операции приходится 30…40% общих затрат труда, из них сварка составляет до 50% общих трудозатрат. Уменьшить трудоемкость – основная задача организации производства арматурных изделий.

Производство арматурных работ должно быть организовано с применением комплексно-механизированных и автоматизированных линий и оборудования для заготовки, сварки, сборки и антикоррозионной защиты элементов арматурных изделий, а также их транспортирование и пакетирование при максимальном сокращении ручного труда, экологии металла и энергозатрат [7, 8].

Запасы арматуры,

поступающей в прутках

Запас профильного

проката

Запасы арматуры,

поступающей в бунтах

Резка проката

Стыковая сварка

прутков

Правка и резка

арматуры

Гнутье стержней

Сварка закладных

деталей

Сварка плоских

сеток и каркасов

Резка прутков

Сварка плоских

каркасов

Антикоррозионная

обработка закладных

деталей

Сварка пространственных

каркасов

Сварка пространственных

каркасов из прутков

Комплектация

арматурных элементов

Запас арматурных

элементов

Рисунок 2.4 – Технологические схемы изготовления арматурных изделий

Размещение оборудования и поточно-механизированных линий для производства арматурных работ необходимо производить по видам работ, сохраняя последовательность изготовления арматурных изделий по группам одного назначения с необходимым внутрицеховым подъемно-транспортным оборудованием.

Транспортировку арматурной стали и полуфабрикатов внутри арматурного цеха, а также подачу готовых изделий в формовочные цеха, следует производить в специальных контейнерах, на самоходных передаточных тележках, на подвесных конвейерах и т.п.

Запас готовых арматурных изделий предусматривается [5] в арматурном цехе – на 8 часов, в формовочном – на 4 часа работы цеха. При организации работ в арматурных цехах и участках должны быть исключены встречные и перекрещивающиеся технологические потоки.

Правку и резку арматурной стали диаметром от 2,5 до 12 мм классов Вр-I, А-I, А-II и А-III, поставляемой в бунтах, производят на правильно-обрезных станках СМЖ-357, И-6118, И-6022 [7, 8].

Для резки стержневой арматуры больших диаметров, включая и напрягаемую арматуру класса А-IV…Ат-VII, рекомендуется [7, 8] применять станки СМЖ-172Б, СМЖ-322А (электромеханический привод) и станки СМЖ-133А, СМЖ-175А, СМЖ-214А (гидравлический привод). Для заготовки коротких арматурных стержней диаметром от 3 до 10 мм применяются станки СМЖ-192 и АКС-500.

Для резки сварных арматурных сеток в поперечном направлении при их изготовлении на многоточечных сварочных машинах и автоматизированных линиях применяются [7, 8] пневматические ножницы СМЖ-771 и СМЖ-325А. При резке сеток в продольном направлении используется устройство СМЖ-62А.

Для резки сортового и фасонного проката, листа и пробивки отверстий при изготовлении закладных деталей следует применять комбинированные пресс-ножницы С-229А, ИБ-663 и Н-5222 [7, 8].

Гибку арматурных стержней производят на универсальных станках СМЖ-173А и СМЖ-179А, гибку арматурных сеток и плоских каркасов – на пневматическом станке СМЖ-353.

Гибку монтажных петель, хомутов и анкерных стержней следует выполнять, используя станки СМЖ-173А и СМЖ-179А.

С целью последующей безотходной резки. Заготовки мерной длины и реализации отходов арматуры отдельные стержни сначала соединяются стыковой сваркой в «непрерывную нить» (плеть).

Сварку напрягаемой арматуры в плети и одновременно высадку анкерных головок на ее концах в арматурном цехе производят с помощью установки СМЖ-32А. Она состоит из стыковой сварочной машины МС-1602, механизма подачи стержней, гидравлического устройства для резки арматуры и рольгангов. Производительность установки 3…6 плетей/ч. Диаметр свариваемых стержней 16…40 мм. Длина плетей 18,5…23,7 м.

Высадку головок в горячем состоянии производят на машине СМЖ-128А или стыкосварочных машинах МС-1602, МС-1202.

Концевые анкеры в виде опрессованных шайб и спиралей осуществляют на специальных обжимных машинах МО-5. машина может быть использована для стыковки термически упрочненных стержней арматуры классов Ат-IV и Ат-V путем обжатия их концов равнопрочной муфтой. Производительность машины 300 обжатий/ч.

Заготовка проволочной и канатной напрягаемой арматуры состоит в размотке бунтов, отмеривании, резке, наборе пакетов и устройстве анкеров или инвентарных зажимов. Правка канатов не производится.

Арматурные пакеты проволоки и канаты длиной до 30 м для коротких стендов и силовых форм заготавливают на установке СМЖ-213. Резку проволочной и канатной арматуры выполняют дисковыми пилами или механическими ножницами. Проволочную арматуру закрепляют высаженными в холодном или горячем состоянии анкерными головками. Закрепление проволок также осуществляют с помощью групповых клиновых зажимов.

Холодная высадка головок на проволоке производится на станке СМЖ-155 производительностью 20 высадок/мин.

Горячую высадку головок производят на стыкосварочных аппаратах МС-1602 и МС-1202. При этом прочность проволоки в зоне анкера снижается на 10…15%.

Для закрепления прядей применяют инвентарные зажимы НИИЖБа, двухрядные клиновые зажимы или опрессованные стальные гильзы.

В условиях серийного производства арматурные сетки и плоские каркасы изготавливаются на специализированных контактных многоточечных машинах автоматического и полуавтоматического действия МТМ-160, МТМС-10 35, МТМ-166 (сетки), МТМК-3 100, МТМ-207, МТМ-35 (каркасы).

В условиях мелкосерийного производства узкие и малогабаритные сетки, плоские каркасы широкой номенклатуры, а также закладные изделия изготавливают с использованием одноточечных машин общего назначения МС-1202 и К-774А.

При изготовлении объемных каркасов используют горизонтальные и вертикальные кондукторы-манипуляторы, оборудованные подвесными сварочными машинами типа МТПГ-75, МТПП-75 и др.

Объемные каркасы должны иметь жесткость, достаточную для складирования, транспортирования, соблюдения проектного положения в форме и соответствовать требованиям ГОСТ 10922-90.

Защиту сварных арматурных и закладных изделий от коррозии следует производить в соответствии с требованиями проектной документации.

Исходными данными для проектирования арматурного цеха являются спецификация арматурных элементов и производственная программа выпуска железобетонных изделий. В зависимости от номенклатуры изделий могут образовываться несколько групп плоских сеток и каркасов, пространственных каркасов и закладных деталей. Выбор расчетных арматурных элементов производится от каждой группы по усредненной массе и длине. Для всех расчетных арматурных элементов разрабатывают технологические схемы процесса, на которых отражают последовательность выполнения рабочих и транспортных операций (рисунок 2.4).

В соответствии с принятой схемой подбирают комплект оборудования для арматурно-сварочных работ. Для сварки стержней выбирают машины по диаметру стыкуемых стержней; для сварки изделий (сетки, каркасы) – исходя из ширины изделия, количества и диаметра стержней.

Часовую потребность арматурных элементов Пи определяют по часовому выпуску железобетонных изделий в формовочном цехе:

![]() .

(2.9)

.

(2.9)

При расчете основного технологического оборудования определяют организационную производительность машин Порг, которую устанавливают по общим затратам времени:

![]() ,

(2.10)

,

(2.10)

где Пмаш – машинная производительность, т/ч;

Корг – коэффициент организации процесса. Для правильно-отрезных станков он равен 0,7; для стыкосварочных машин – 0,85; для автоматизированных многоэлектродных – 0,75; для одноэлектронных сварочных – 0,125.

Расчетное количество единиц оборудования Nу определяют по формуле:

![]() ,

(2.11)

,

(2.11)

где Пч – часовая потребность арматурных элементов, шт/ч;

Рэ – масса расчетного арматурного элемента, т/шт.

Арматурный цех может быть расположен в конце формовочного цеха, в одном из пролетов (параллельно формовочным пролетам), в отдельном поперечном пролете, примыкающем к торцам формовочных пролетов, и в отдельном здании. Независимо от компоновочной схемы цеха, станки и машины в нем устанавливаются в соответствии с последовательностью операций технологического процесса. Для размещения промежуточных запасов арматуры и полуфабрикатов по ходу процесса предусматривают устройство площадок.

Производство арматурных изделий предусматривает хранение арматурной стали на складах. Склады арматурной стали должны быть крытыми, оборудованы крановыми эстакадами с мостовым электрическим краном грузоподъемностью 10 т, примыкающими к арматурному цеху.

Бунтовая арматура хранится в бункерах, стержневая – на специальных стеллажах по маркам и диаметрам.

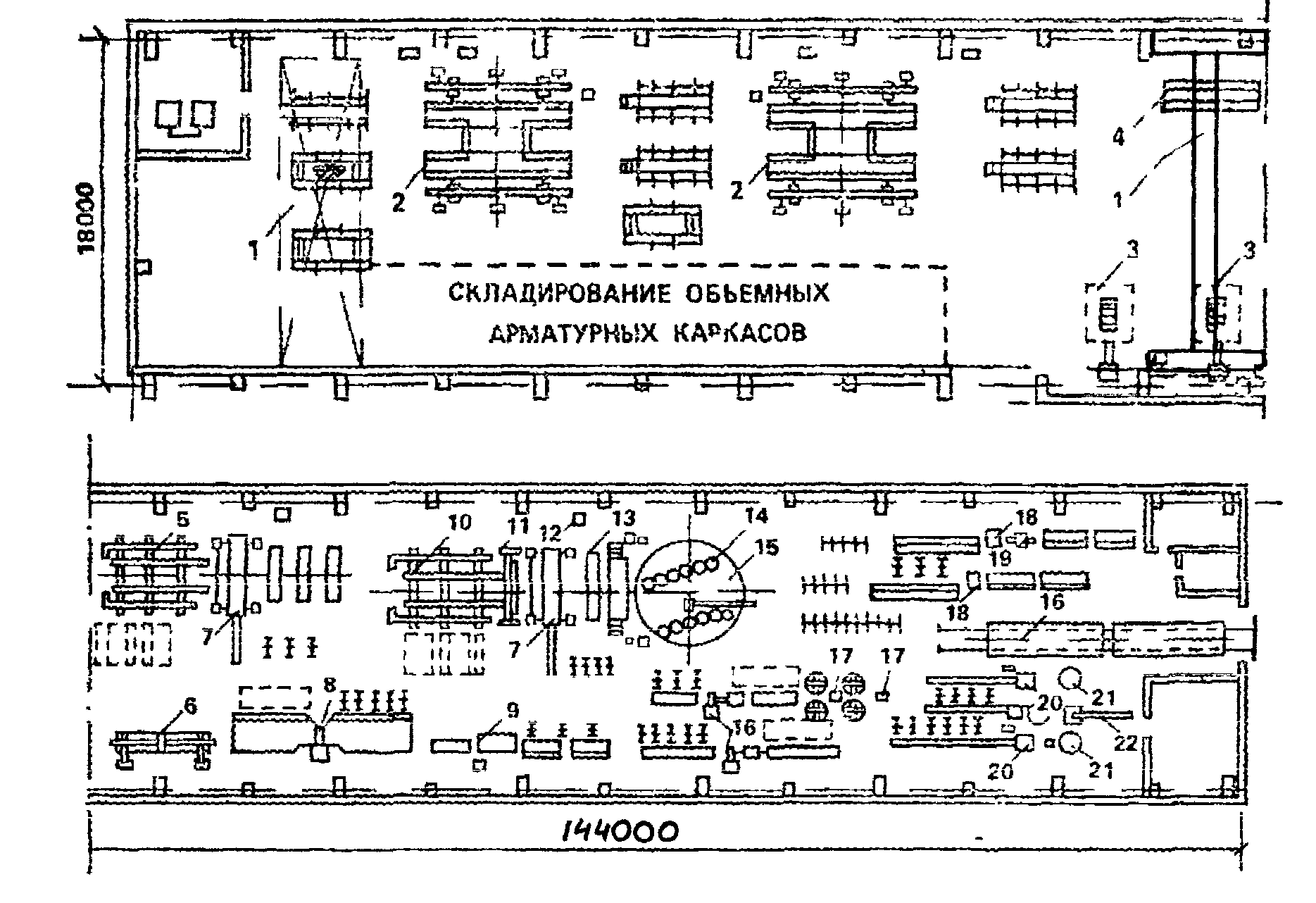

Компоновочная схема арматурного цеха (рисунок 2.5) определяется номенклатурой изделий и объемом производства.

Рисунок 2.5 – Технологическая схема компоновки оборудования в арматурном цехе завода КПД: 1 – кран мостовой грузоподъемностью 5 т; 2, 3 – соответственно вертикальная и горизонтальная установка для сварки арматурных каркасов; 4 – станок для гибки сеток; 5, 10 – пакетировщики; 6 - машина подвесная для контактной сварки; 7 – многоэлектродная машина для сварки сеток; 8 – машина одноточечная для контактной сварки; 9 - многоэлектродная машина для контактной сварки; 11 – ножницы с пневмоприводом; 12, 19 – машины для контактной стыковой сварки; 13 – правильное устройство; 14 – бунтодержатели трехярусные; 15 – кран консольный грузоподъемностью 0,5 т; 16 – машина точечная для контактной сварки; 17 - станки для гибки арматурной стали; 18 – станки для гибки сеток; 20 – установка для правки и резки арматурной стали; 21 – размоточные устройства; 22 – кран консольный

Площадь для складирования арматуры и металла (А, м2) определяется по формуле:

![]() ,

(2.12)

,

(2.12)

где Пс – суточная потребность с учетом потерь, т;

Тхр – запас арматурной стали, сут;

К1 – коэффициент использования площади склада;

m – масса металла, размещенная на 1 м2 склада, т.

Потери (отходы) стали, Тхр, К1 и m принимают по ОНТП-07-85.

2.3.2 Бетоносмесительный цех

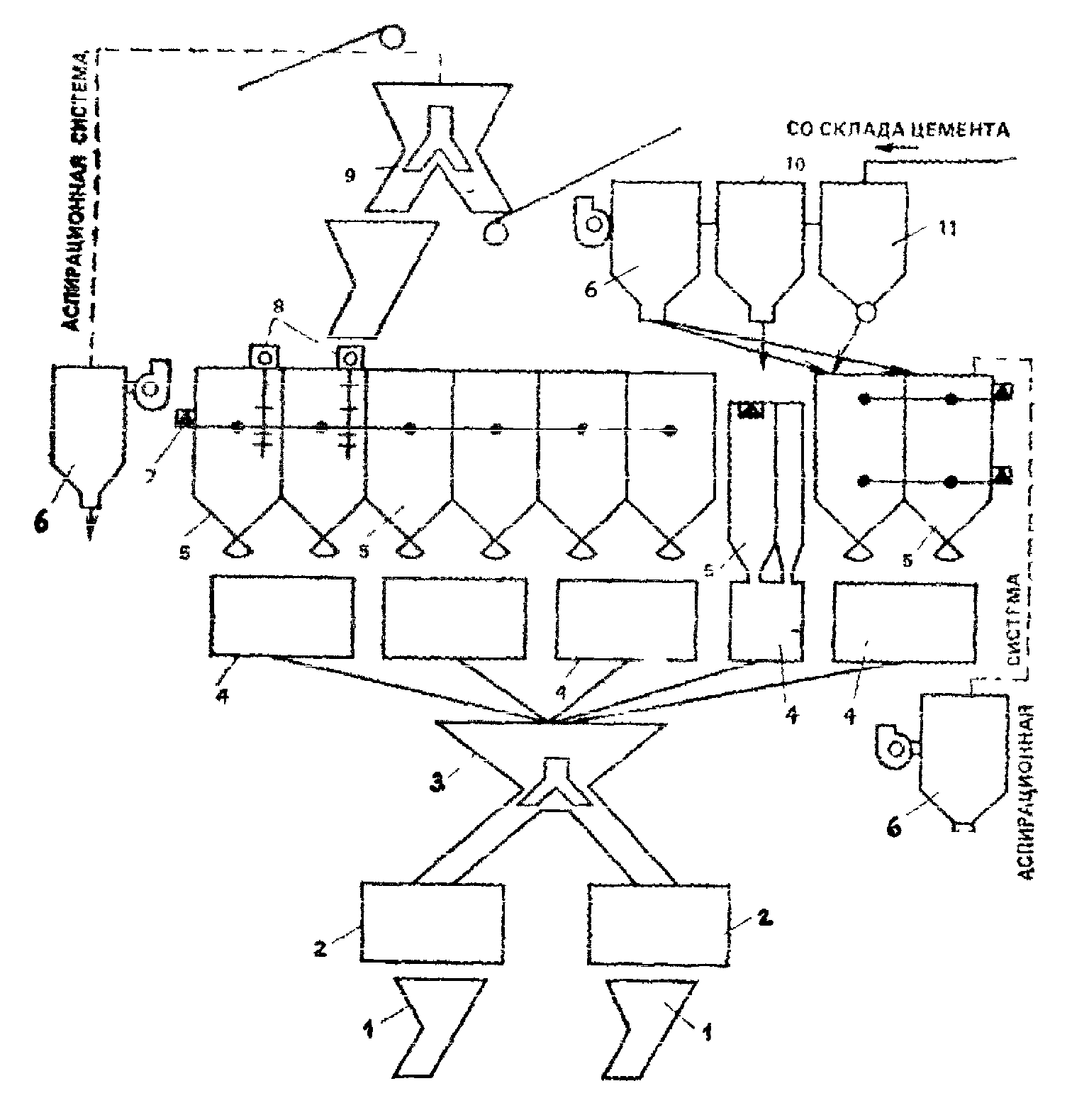

В бетоносмесительных цехах приготавливается бетонная смесь с заданными показателями качества: однородностью, удобоукладываемостью, средней плотностью, воздухововлечением и др. При этом производятся следующие основные процессы и операции (рисунок 2.6): подача материалов к расходным бункерам, определение влагосодержания материалов, дозирование, смешивание, выгрузка готовой бетонной смеси, регулярная очистка рабочих поверхностей и полостей от налипших частиц материалов и смеси и их регенерация.

При проектировании бетоносмесительного цеха руководствуются следующими основными положениями:

- приготавливать конструкционные и товарные смеси следует в смесителях принудительного действия;

- из любого смесителя смесь должна попадать на любой формовочный пост;

- приготавливать конструкционные и теплоизоляционные смеси необходимо по возможности в разных секциях (смесителях);

- товарные смеси должны выдаваться также на автотранспорт.

Проектируют, как правило, автоматизированные цеха (установки), где все процессы подачи, дозирования исходных материалов, приготовления и выгрузки готовых смесей полностью автоматизированы. Управление этими процессами производится дистанционно, при визуальном наблюдении за течением технологического процесса. В системе автоматики предусмотрены автоблокировки и сигнальная связь.

Рисунок 2.6 – Технологическая схема односекционного бетоносмесительного цеха: 1 – воронка выдачи готовой продукции; 2 – бетоносмесители; 3 – сборная воронка; 4 - двухфракционные дозаторы составляющих; 5 – расходные бункеры (баки) составляющих; 6 – фильтр;

7 – указатели уровней; 8 – свобообрушитель песка; 9 – двухрукавная течка; 10 – циклон; 11 – улавливатель цемента

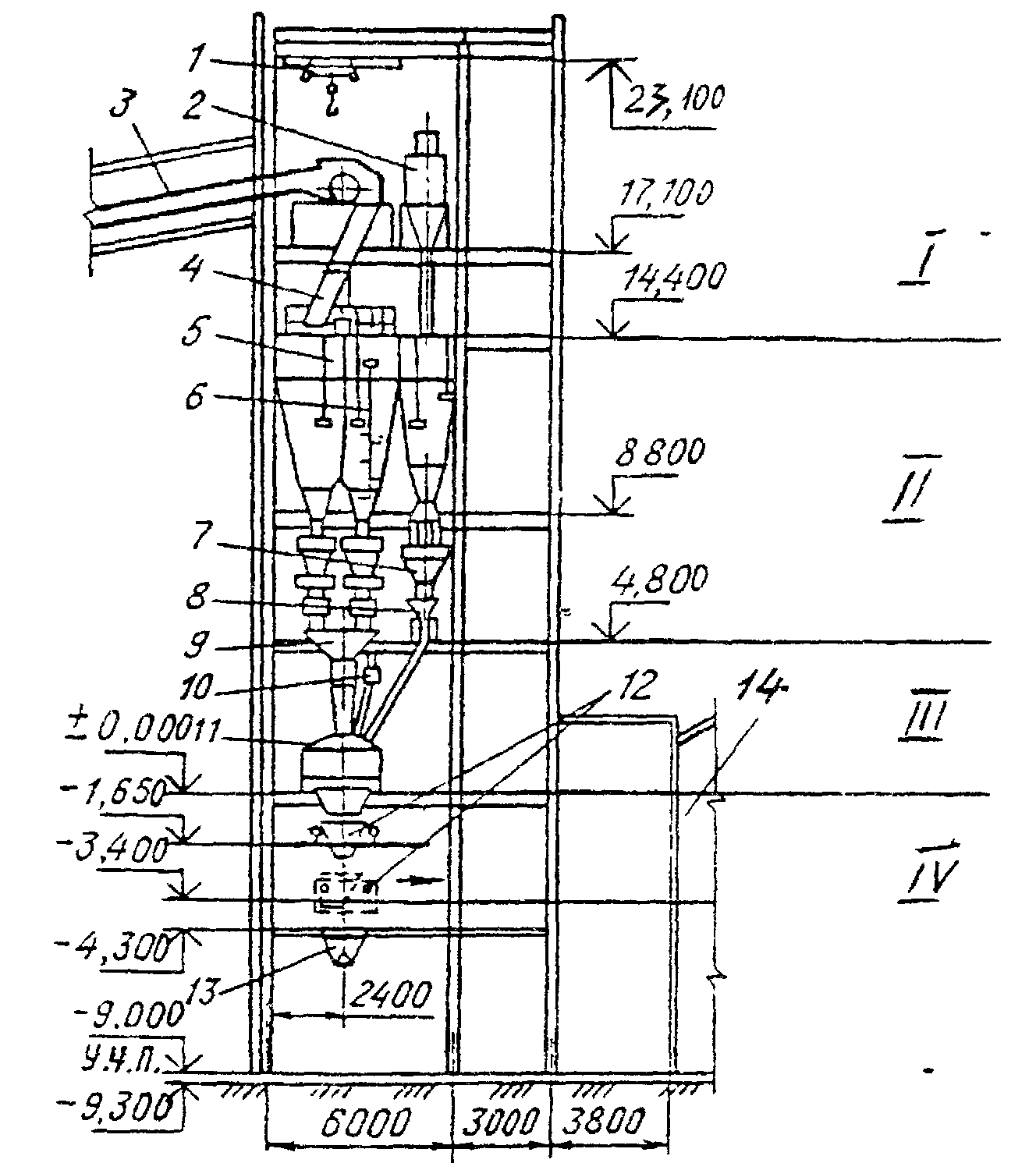

Бетоносмесительные цеха компонуют, в большинстве случаев, по вертикальной схеме с однократным подъемом материалов в расходные бункера. Высота здания цеха достигает 25-33 м (рисунок 2.7 и таблица 2.6). Материалы подаются в надбункерный этаж с помощью наклонных ленточных конвейеров или вертикальными элеваторами. Для подачи в расходные бункера заполнителей используют поворотные воронки, для цемента и других порошкообразных материалов – короткие шнеки и пневматический транспорт. В последнем случае для осаждения цемента и очистки воздуха от цементной пыли устанавливают осадители, циклоны и матерчатые фильтры.

Таблица 2.6

Типовые автоматизированные секции БСУ

Индекс |

Смесители |

Производительность |

Установленная мощность, кВт |

Площадь в плане, м2 |

Высота, м |

|

м3/ч |

тыс. м3/год |

|||||

409-28-41.86 |

СБ-146Б, 2 шт. |

30 |

120 |

83 |

72 |

24,7 |

409-28-51.89 |

СБ-138Б-01, 2 шт. |

60 |

240 |

175 |

87 |

33,4 |

409-28-52.89 |

СБ-138Б-01, 4 шт. |

120 |

480 |

323 |

159 |

33,4 |

Расходные бункера делятся на отсеки (два отсека в бункере). Количество отсеков для различных материалов и их запас регламентируются ОНТП-07-85.

С целью свободного перемещения сыпучих материалов углы наклона днищ бункеров выполняют больше углов естественного откоса соответствующих материалов. Чтобы не было зависания заполнителей при повышенной влажности, на стенках нижней части бункеров устанавливают вибрационные сводообрушители. В бункерах предусматривают также указатели уровней заполнения бункера.

Дозирование

исходных материалов осуществляется

преимущественно по массе с точностью

до

![]() 1%

- для цемента, воды и добавок и

2%

- для заполнителей. Жидкие компоненты

можно дозировать и по объему, и по массе.

Пористые заполнители для легких бетонов

дозируют по объему с коррекцией по массе

(объемно-весовое дозирование).

1%

- для цемента, воды и добавок и

2%

- для заполнителей. Жидкие компоненты

можно дозировать и по объему, и по массе.

Пористые заполнители для легких бетонов

дозируют по объему с коррекцией по массе

(объемно-весовое дозирование).

Рисунок 2.7 – Типовая автоматизированная секция БСУ: I - надбункерное; II – дозаторное; III – смесительное отделение; IV – отделение выдачи смеси; 1 – электрическая таль; 2 – улавливатель цемента; 3 – ленточный конвейер; 4 – поворотная воронка; 5 – регулятор уровня; 6 – расходные бункеры с обрушителями сводов; 7 – дозаторы; 8 – распределитель цемента; 9 - сборная поворотная воронка; 10 – распределитель воды и растворов добавок; 11 – бетоносмесители; 12 – самоходные бадьи; 13 – раздаточный бункер-накопитель; 14 – отделение приема и переработки добавок

Тип дозаторов принимают в соответствии с характеристиками используемого бетоносмесителя. Наиболее совершены дозаторы серии ДБ. Каждый дозатор обслуживает по два отсека бункера каждого материала. Для дозирования химических добавок рекомендуются дозаторы системы ДОП.

Для приготовления бетонных смесей используются стационарные цикличные смесители с принудительным перемешиванием (СБ-146Б, СБ-138Б-01), а также гравитационные смесители (СБ-91А, СБ-153). Смесители первого типа универсальны, могут использоваться для приготовления любых смесей, обладают повышенной производительностью. Гравитационные смесители используют для приготовления подвижных смесей (марки П2 и выше), содержащие крупный заполнитель. Однако у них более простая конструкция и, следовательно, повышенная надежность, меньшее энергопотребление.

Смесители загружают заполнителями из сборной воронки, цементом – по рукавному желобу с перекидным клапаном, водой и водными растворами добавок – по трубопроводам.

Число смесителей цикличного действия, необходимых для выполнения производственной программы предприятия (Qг), рассчитывается по формуле:

![]() ,

,

где КР - коэффициент резерва производства (по [9] КР=1,2);

Vбc – объем смесителя по загрузке, л;

m – коэффициент выхода смесей в плотном теле [5];

n – расчетное количество замесов в час [5];

Тф – годовой фонд рабочего времени, сут [5];

tч – число рабочих часов в сутки [5];

Кн – коэффициент, учитывающий неравномерность потребления и выдачи товарной смеси ( по [5] Кн = 0,8). Если при проектировании бетоносмесительного цеха производство товарной бетонной смеси не предусматривается, то Кн = 1.

Кн’ – суточный коэффициент неравномерности выдачи бетонной смеси в формовочный цех (по [5] Кн’ = 0,5-0,8);

Ки – коэффициент использования оборудования в смену (по [10] Ки = 0,85).

Выбор марки смесителя следует производить, исходя из его объема, добиваясь, чтобы расчетное число смесителей было близко к двум (односекционный бетоносмесительный цех) или четырем (двухсекционный бетоносмесительный цех). Если требуемый объем имеют несколько марок смесителей, то выбирают тот, который имеет меньшую мощность двигателей, меньшую массу, габариты.

Централизованное управление одной секцией бетоносмесительного цеха, выполненного по высотной схеме, осуществляется от станции управления бетонного завода (СУБЗ-1). Станция управления обеспечивает автоматическое, дистанционное и местное управление механизмами надбункерного, дозаторного, смесительного и отделения выдачи смеси.

При транспортировании бетонных смесей из БСУ в формовочные цеха должно быть обеспечено сохранение требуемого уровня показателей качества. Поэтому ограничивается количество перегрузок (не более 3-х), высота падения смесей при перегрузке (до 1,2 м), продолжительность транспортирования и выдерживания (не более 30 мин – для легкобетонных и 45 мин – для тяжелых смесей). Ухудшение удобоукладываемости допускается не более 20…30%.

Для доставки бетонных смесей в формовочные цеха применяют: желобчатые ленточные конвейеры, оборудованные сбрасывающими тележками ТК-1, ТК-2 и ТК-3; самоходные бункера СМЖ-1В и СМЖ-2В; адресную подачу подвесными самоходными бадьями; перекачку бетононасосами СБ-85, СБ-123 и СБ-161 по трубам. Основными факторами для выбора способа транспортирования бетонной смеси являются: интенсивность подачи смеси, дальность транспортирования и высота выгрузки смеси.

Пример расчета БСУ

Необходимо рассчитать БСУ для завода по производству дорожных плит производительностью 50 тыс. м3 в год.

Принимаем:

- производство плит ПДН – Ат-IV;

- объем бетона 1,68 м3;

- класс бетона по прочности на сжатие В30;

- марка по удобоукладываемости П1.

Расчет состава бетона [7]:

![]()

В = 175 л/м3

Ц = 175/0,55 = 318 кг/м3

П + Щ = ρбс – (Ц+В) = 2400 – (318+175) = 1907 кг/м3

![]() =

0,405 по [7]

=

0,405 по [7]

П =

![]() кг/м3

кг/м3

Щ = (П + Щ) – П = 1907 – 772 = 1135 кг/м3

Таблица 2.7

Расход материалов в единицу времени

Наименование показателя |

Расход материала в |

|||

год |

сутки |

смену |

час |

|

Бетонная смесь (с учетом потерь при транспортировании и формовании – 1,5%, а также с учетом некондиционных изделий – 0,7%), м3 |

50000·1,022 =51100 |

51100/260 =196,5 |

196,5/2=98,3 |

98,3/8=12,28 |

Цемент*, т/м3 |

|

|

|

|

Щебень, т/м3 |

|

|

|

|

Песок, т/м3 |

|

|

|

|

Вода, м3/м3 |

|

|

|

|

* Годовой расход

цемента по массе, т, определяется по

формуле

![]() .

Годовой расход цемента по объему, м3,

определяется по формуле

.

Годовой расход цемента по объему, м3,

определяется по формуле

![]() ρц.

Аналогично рассчитываются годовые

расходы других материалов. Насыпная

плотность материалов принимается по

ОНТП-07-85:

ρц.

Аналогично рассчитываются годовые

расходы других материалов. Насыпная

плотность материалов принимается по

ОНТП-07-85:

ρц = 1,0 т/м3; ρп = 1,5 т/м3; ρщ =1,5 т/м3 ρв = 1,0 т/м3.

Количество бетоносмесителей с объемом готового замеса бетонной смеси 500 л (объем по загрузке 750 л) определяется по формуле (2.13):

![]() =

=

=![]()

Принимаем 2 бетоносмесителя СБ-146Б. Габаритные размеры смесителя 2500 2330 1800 мм, масса – 2750 кг, установленная мощность – 22кВт, давление в пневмосистеме 0,4…0,6 МПа.

Для подбора дозаторов определяем расход материалов на 1 замес:

![]() кг/замес

кг/замес

![]() кг/замес

кг/замес

![]() кг/замес

кг/замес

![]() л/замес

л/замес

По данным расхода материалов на замес принимаем следующие дозаторы АД-400-2БЦ, два дозатора АД-800БЩ, АД-500БП, АД-200 БЖ, которые входят в комплект станции управления бетонным заводом СУБЗ-1.1.

Суммарная вместимость бункеров, м3, для того или иного материала определяют по формуле:

![]() ,

(2.14)

,

(2.14)

где Мi – часовой расход материалов, м3/ч. Часовые расходы материалов представлены в таблице 2.7;

nз – количество часов, на которое создается запас материала в расходные бункера [5];

Кзап – коэффициент заполнения бункера (Кзап=0,8…0,9).

Суммарная вместимость расходных бункеров для щебня составит:

![]() м3.

м3.

Вместимость одного двухсекционного бункера для щебня составит:

23,22 / 2 = 11,61 м3.

Вместимость одного двухсекционного бункера для песка составит:

![]() м3.

м3.

Вместимость одного двухсекционного бункера цемента составит:

![]() м3.

м3.

Объем емкости для создания оперативного запаса воды составит:

![]() м3.

м3.

На основании произведенных расчетов можно принять (таблица 2.7) типовую автоматизированную секцию БСУ с индексом 409-28-41.86, оборудованную двумя бетоносмесителями СБ-146Б.

Следует отметить, что часовая производительность принятой установки, указанная в технических характеристиках, составляет 30 м3/ч. Однако паспортные характеристики (в частности – производительность) определяются, как правило, при максимально возможном числе (40) замесов бетоносмесителя в час. Опыт же заводов железобетонных изделий показывает, что число замесов в час при приготовлении малоподвижных смесей не превышает 25. Так что реальная производительность принятой установки будет составлять 18,75 м3/ч, что сопоставимо с часовой потребностью в бетонной смеси (12,28 м3/ч).

2.3.3 Склад цемента

В проектах заводов ЖБИ в большинстве случаев склад цемента привязывают по типовым проектам [7, 8]. При реконструкции или расширении завода, а также при проектировании малых предприятий, возникает необходимость в индивидуальном проектировании. При этом руководствуются следующими положениями: склад должен быть силосным, автоматизированным, с транспортированием цемента при помощи сжатого воздуха или механическими шнеками [11]; запас должен определяться для заводов ЖБИ по [5], для малых предприятий – по усмотрению заказчика проектирования; количество емкостей должно быть не менее соответственно 4 и 2, в складах должно исключаться слеживание цемента в силосах.

На площадке предприятия склад цемента размещается таким образом, чтобы он находился вблизи БСУ и на оптимальном расстоянии от компрессорной станции, иметь автотранспортный подъезд к силосам и чтобы была возможность для расширения путем пристройки силосов. При компоновке генплана прирельсовые склады цемента располагаются так, чтобы оставался свободный участок железнодорожного пути для протяжки вагонов после разгрузки. Для заводов ЖБИ производительностью 50…100 тыс. м3 в год требуется суточная подача 2 вагонов, а расчетная подача с учетом неравномерности поступления – 3…4 вагона. Таким образом, длина свободного участка пути должна быть соответственно не менее 25…50 м.

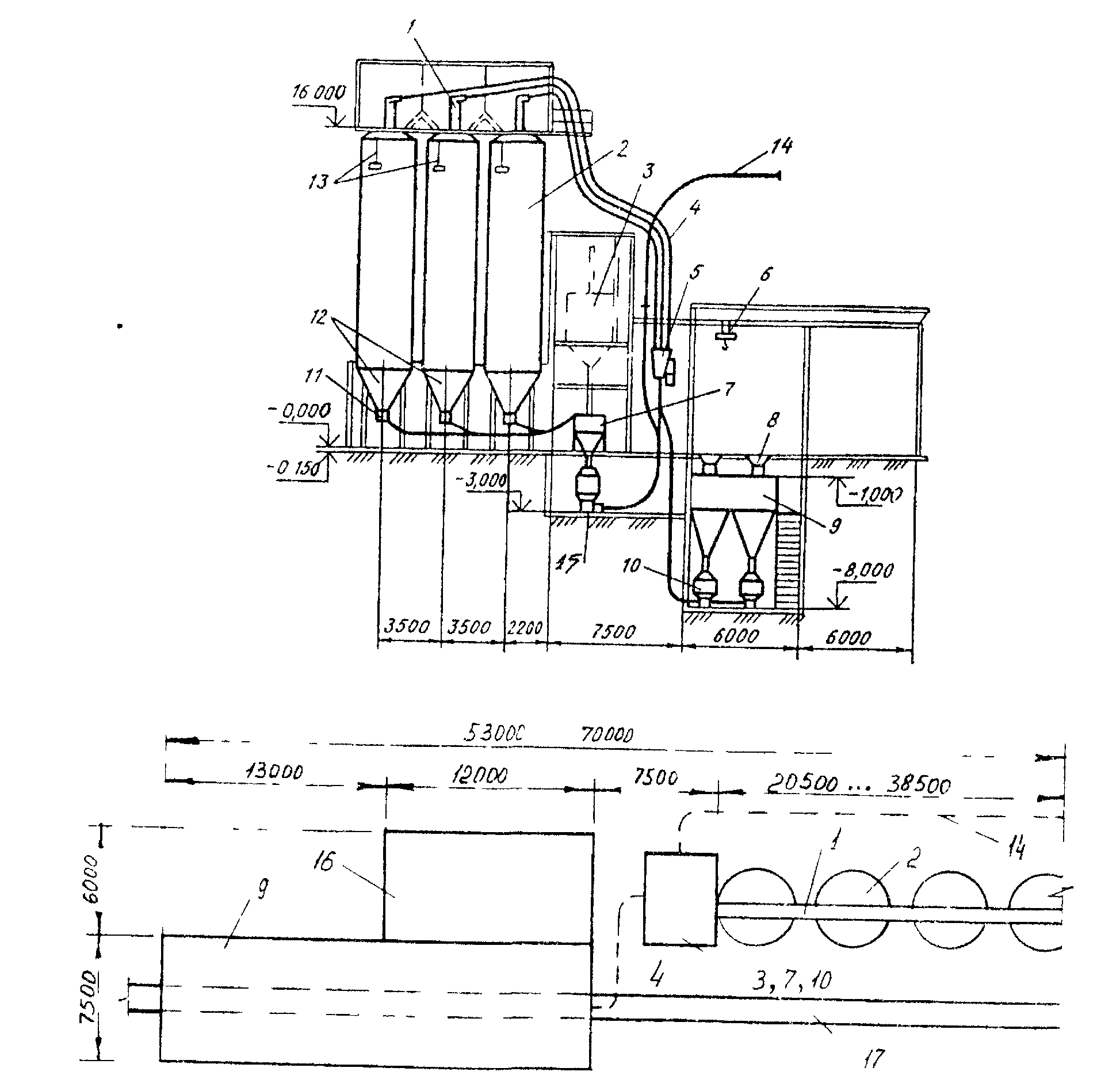

На заводах ЖБИ применяют склады цемента вместимостью от 240 до 720 т. Они оснащены крытыми неотталкиваемыми помещениями над приемными бункерами вместимостью 78 т для приема цемента из железнодорожных вагонов, пневмотранспортным оборудованием, 4-6 силосами на 60-120 т (диаметр 3…6 м, высота 10…15 м), а также весами для взвешивания вагонов (рисунок 2.8).

Для разгрузки крытых вагонов без донных люков предусмотрены разгрузчики всасывающее-нагнетального типа ТА-26, ТА-27, ТА-33Б и ТА-51, для подачи цемента из приемных бункеров в силосы – пневматические винтовые подъемники ТА-15А и ТА-19А. Выдача цемента из силосов в БСУ осуществляется через пневморазгружатели донной выгрузки ПДД-101, подающие цемент по трубопроводам в бункер выдачи, и далее с помощью пневматического камерного насоса ТА-23Б или пневматического винтового насоса ТА-14А [7].

Разгрузку цемента из автоцементовозов производят по цементопроводу в бункер-осадитель надсилосной галереи или сразу в силоса.

Для очистки воздуха, выходящего из силосов, в бункерах приема и выдачи применяют циклоны и рукавные фильтры, под которыми установлены сборники пыли, отсасываемой пневморазгрузчиком.

Рисунок 2.8 – Автоматизированный прирельсовый склад цемента: 1 – осадитель; 2 – силос; 3 – аспирационная установка; 4 – цементопроводы; 5 – переключатель цементопроводов; 6 – электрическая таль грузоподъемностью 2 т; 7 – бункер выдачи; 8 – приемный рукав; 9 – приемный бункер; 10 - камерный насос ТА-23Б; 11 – пневморазгружатель донной выгрузки ПДД-101; 12 – указатель нижнего уровня; 13 – указатель верхнего уровня; 14 - цементопровод выдачи; 15 – пневмоподъемник ТА-15А; 16 – служебное помещение; 17 – железнодорожный путь

Для контроля и автоматического управления загрузкой и выгрузкой цемента в силосах предусмотрены указателей уровней. Днища силосов оснащены аэрационными сводообрушающими устройствами, состоящими из аэродорожек и донных пневморазгружателей с системой дистанционного управления.

На складах целесообразно иметь резервный силос для перекачки цемента, чтобы исключить его слеживание и избежать смешивание цементов разных видов и марок.

Мини-заводы по производству бетонных и железобетонных изделий комплектуются приобъектными складами, которые представляют собой бункеры цилиндрической формы с коническим днищем. В нижней части каждого смонтирован винтовой конвейер (горизонтальный, наклонный или вертикальный). Во избежание пыления в верхней цилиндрической части предусматривается фильтр.

При проектировании цементопровода из склада цемента в БСУ трассу прокладывают через транспортную галерею по кратчайшему расстоянию и с наименьшим количеством перегибов. Радиус поворота при этом должен быть не менее 2 м.

Расчетную длину проектируемого цементопровода определяют суммированием проекций на горизонтальную и вертикальную плоскости. Кроме того, добавляют 5-8 м на каждый изгиб при величине угла 40…900. Расчетная длина не должна превышать техническую возможную дальность подачи для принятого транспортирующего механизма.

Вместимость склада цемента Вц определяют по формуле:

![]() ,

(2.15)

,

(2.15)

где Qг – годовая производительность предприятия, м3;

Ц – усредненный расход цемента, т/ м3;

Тц – запас цемента на складе при поступлении, расчетные рабочие сутки [5];

1,02 – коэффициент, учитывающий потери при разгрузке и транспортных операциях [1];

0,9 – коэффициент заполнения силоса [1];

Тф – номинальное количество рабочих суток в году по выгрузке цемента с железнодорожного транспорта. По [5] Тф = 365.

По результатам расчета необходимой вместимости склада принимают типовой проект (таблица 2.8), количество и вместимость силосов и другие показатели склада цемента.

Таблица 2.8

Склады цемента

Показатели |

Индекс проекта |

|||

409-29-62 |

409-29-64 |

|||

Вместимость, т |

240 |

360 |

480 |

720 |

Силосы: - вместимость, т - количество, шт |

60 4 |

60 6 |

120 4 |

120 6 |

Годовой грузооборот, тыс. т |

11,5 |

17,3 |

23 |

34,5 |

Производительность, т/ч |

20 |

20 |

20 |

20 |

Установленная мощность*, кВт |

|

|

|

|

Расход сжатого воздуха, м3/мин |

10,5 |

10,5 |

10,5 |

10,5 |

* В числителе – мощность при выдаче цемента пневматическим винтовым подъемником, в знаменателе - пневматическим винтовым насосом.

2.3.4 Склад заполнителей

В зависимости от вида транспорта, способа приема, хранения и выдачи склады заполнителей могут быть штабельными, бункерными, полубункерными и силосными.

Тип склада заполнителей и их вместимость, а также применяемое оборудование должны обеспечивать бесперебойную работу завода в течение всего года. Хранение заполнителей на складах производится по видам, фракциям и сортам в отдельных емкостях или путем устройства разделительных стенок. Штабельные склады открытого типа отличаются малым использованием объема склада (всего 15…25%). У полубункерных, бункерных и особенно силосных складов этот показатель значительно выше (до 75…90%). Кроме того, у складов закрытого типа меньше удельные капиталовложения, теплопотери, расход топлива на подогрев и размораживание заполнителей и более низкая себестоимость переработки 1 м3 заполнителя [2]. Склады силосного типа рекомендуются для хранения легких пористых заполнителей и порошкообразных добавок-микронаполнителей.

В зонах с высоким уровнем грунтовых вод (например, на некоторых площадках г. Магнитогорска) целесообразно применять бункерные склады закрытого типа, устраиваемые в искусственном насыпном грунте. Помимо ухода от проблем, связанных с грунтовыми водами, подъем уровня бункеров на 1…2 м позволяет сократить длину транспортной галереи а БСУ, а следовательно, уменьшить общую площадь предприятия.

В целом же, наибольшее распространение в стране получили прирельсовые штабельно-полубункерные склады закрытого типа (рисунок 2.9). Типовые склады (таблица 2.9) вмещают 3..9 тыс. м3 заполнителей и разделены по длине на 7…12 секций. Секции оборудованы вибролотковыми затворами-питателями и паровыми регистрами для оттаивания и нагрева заполнителей в зимний период.

Подача материалов на склад и со склада в расходные бункера БСУ производится системой горизонтальных и наклонных лотковых ленточных транспортеров, соединенных перегрузочными устройствами. Транспортеры имеют ширину 0,6…0,8 м, производительность 20…60 м3/ч, наклон 13…15 0 – для гравия и 18 0 – для щебня и песка. Выгрузка заполнителей в соответствующую секцию склада осуществляется сбрасывающей тележкой.

Разгрузка полувагонов производится в механизированном приемном пункте (типовой проект 40-29-59), оборудованным подрельсовыми бункерами вместимостью на 150 м3, позволяющими одновременно разгружать два полувагона через донные люки. Зимой для рыхления смерзшихся заполнителей наиболее эффективны бурорыхлительные машины марок БРМ-56-80 и БРМ-80-110 на самоходном портале или БРМ-56А – на стационарном вертикальном портале.

Для выгрузки материалов, прибывающих на открытых железнодорожных платформах, применяются стационарные разгрузочные машины типа Т-182А или самоходные портально-ковшового типа С-492 и РН-350.

Разгрузка автомобилей-самосвалов производится в автомобильном приемном устройстве с подземным бункером емкостью 20 м3.

Управление оборудованием приемки заполнителей и трактом подачи их в закрытую емкость на хранение – из кабины оператора. Управление выдачи заполнителей со склада в БСУ – автоматическое.

Рисунок 2.9 – Штабельно-полубункерный закрытый склад заполнителей: 1 – железнодорожный путь; 2 – приемный бункер; 3 – приемный бункер с автотранспорта; 4 – транспортеры от приемных бункеров на склад; 5 – перегрузочные устройства; 6 – транспортеры от склада на БСУ; 7 – склад; 8 – вибролотковые затворы; 9 – паровые регистры

Вместимость склада заполнителей Вз определяют по формуле:

![]() ,

(2.16)

,

(2.16)

где Qг – годовая производительность предприятия, м3;

Кр и П – усредненный расход крупного и мелкого заполнителя на 1 м3 бетона, м3 [5];

Тз – запас цемента на складе при поступлении, расчетные рабочие сутки [5];

1,02 – коэффициент, учитывающий потери при разгрузке и транспортных операциях [1];

1,2 – коэффициент разрыхления;

Тф – номинальное количество рабочих суток в году по выгрузке заполнителей с железнодорожного транспорта. По [5] Тф = 365.

По результатам расчета необходимой вместимости склада принимают типовой проект (таблица 2.9).

Таблица 2.9

Склады заполнителей

Показатели |

Индекс склада |

||

708-13-84 |

708-18-85 |

708-25-86 |

|

Вместимость, м3 |

3000 |

6000 |

9000 |

Годовой грузооборот, тыс. м3 |

85 |

175 |

250 |

Число рабочих |

6 |

8 |

10 |

Установленная мощность, кВт |

200 |

450 |

510 |

Площадь застройки*, м2 |

|

|

|

* В числителе – для транспортера с наклоном 18 0, в знаменателе – с наклоном 13 0.

2.3.5 Склады химических добавок и эмульсола

В производстве бетонных и железобетонных изделий применяют химические добавки как в жидком, так и в порошкообразном виде.

Жидкие добавки поступают на склад (рисунок 2.10) в железнодорожных цистернах в виде раствора 20…30 % концентрации, разгружаются самотеком в приемный резервуар, установленный рядом с железнодорожным полотном. В зимнее время предусмотрен подогрев цистерны глухим паром при помощи переносного пароподогревателя, опускаемого внутрь цистерны. Из приемного резервуара жидкая добавка подается насосом в один из четырех резервуаров для хранения, расположенных в шахматном порядке в 7…14 м от железной дороги и 5…10 м от отделения (помещения) приготовления рабочих растворов добавок. Вместимость одного такого резервуара 30 м3, диаметр – 3 м, высота – 5 м. Расстояние между резервуарами (по осям) – 4,3 м.

Приготовление рабочих растворов добавок (3…10 %-ной концентрации) производится поочередно в двух емкостях вместимостью 2…3 м3, оборудованных регуляторами уровня, плотномерами и устройствами для перемешивания: лопастным механизмом, сжатым воздухом или паром. Для приготовления комплексных двухкомпонентных добавок устанавливают три емкости. Воду перед приготовлением растворов целесообразно подогревать до 50…60 0С. Перекачка растворов в расходные баки БСЦ производится кислотостойкими электронасосами или сжатым воздухом (0,3…0,5 МПа) из напорных баков.

Порошкообразные добавки поступают автотранспортом на завод в мешалках. Они разгружаются с автомашин на самоходные тележки. Хранятся до приготовления в помещении склада.

Рисунок 2.10 – Склад химических добавок и отделение для приготовления рабочих растворов: 1 – бак приготовления; 2 – бак расходный; 3 – насос центробежный кислотостойкий

Склады химических добавок должны удовлетворять следующим требованиям:

- для каждого вида добавки должна быть предусмотрена автономная трасса от узла приема до отделения приготовления рабочего раствора;

- все трубы и резервуары, расположенные вне отапливаемых помещений, теплоизолируются;

- должна быть предусмотрена защита от корродирующего воздействия химических добавок на металлы (ввод в добавку ингибиторов, применение коррозиестойких материалов, футеровка полиэтиленом стальных трубопроводов и резервуаров).

Вместимость склада для хранения химических добавок Вд рассчитывается по формулам:

- для жидких ; (2.17)

- для порошкообразных (2.18)

где Qг – годовая производительность завода, м3;

Кп – коэффициент, учитывающий возможный выпуск некондиционных изделий (Кп = 0,007);

Ц – расход цемента, т/м3 [5];

Д – расход добавки, % от массы цемента;

Тд – Запас добавки, сут [5];

Тф – номинальное количество рабочих суток в году по выгрузке материала с железнодорожного транспорта.

Тф = 365 сут [5];

с – концентрация добавки, %;

- плотность добавки, т/м3.

Для хранения эмульсола обычно предусматривается подземный склад вместимостью 100 м3 (по типовому проекту 709-9-5) либо индивидуальные склады наземного типа (при высоком уровне грунтовых вод). Подземный склад устраивают вблизи крайнего формовочного пролета, прилегающего к железнодорожному пути и складу готовой продукции, в торце которого располагается отделение для приготовления смазки. При разработке индивидуального проекта склада целесообразно его объединять со складом для химических добавок. Во всех случаях в состав сооружений входят: сливное устройство их железнодорожных цистерн, расходный резервуар, основное хранилище и насосная станция для подачи эмульсола к установке приготовления смазки (СМЖ-18А или роторно-пульсационный аппарат РПА-У [8]). Для предотвращения расслаиваемости эмульсола в основном хранилище поддерживается паровыми регистрами – температура +20 0С, в расходном резервуаре +50 0С. В нижней зоне к ним подведен сжатый воздух, который через перфорированные трубки перемешивает эмульсол перед каждой выдачей.

2.3.6 Склад готовой продукции

Склады готовой продукции на предприятиях ЖБИ предназначены для приема и хранения принятых ОТК изделий до отгрузки их потребителю по железной дороге или автотранспортом.

Склад готовой продукции выполняется, как правило, в виде крановых эстакад с отметкой подкранового пути, соответствующей главному корпусу или выше. В отдельных ситуациях погрузочно-разгрузочные работы могут выполняться портальными, башенными или автокранами.

Складская площадка имеет обычно бетонное покрытие с 1…2 %-ным уклоном в сторону ее внешнего контура для стока поверхностных вод с устройством кюветов и водоотводных канав, чтобы обеспечить бесперебойную работу склада в любую погоду.

В зависимости от вида и длины изделия хранят вертикально (в специальных секциях на деревянные брусья устанавливают панели наружных и внутренних стен, перегородок, полурамы и т.п.), горизонтально (в штабелях с деревянными прокладками хранят панели перекрытий, покрытий, фундаментные блоки, объемные элементы элеваторов, лестничные площадки, колонны и др.). Изделия длиной до 2,5 м складируют в секции с односторонним зажатием; тонкостенные малогабаритные панели внутренних перегородок и сантехкабин – в контейнерах. Объемные сантехкабины полной заводской готовности и изделия из ячеистого бетона с целью защиты от атмосферных осадков хранят в крытых складах или замкнутых отдельных помещениях.

Предельные расстояния между штабелями изделий, принимаемой при усадке свободной укладки и подъема изделий, принимают при условиях свободной укладки и подъема изделий из штабеля без порчи (скола) их граней – 20 см, а через каждые два штабеля – проходы 0,8-1,0 м и один центральный проход 1,5 м. При использовании на складе мостовых кранов автомобильные дороги и железнодорожный путь устраивают перпендикулярно пути движения крана. Для безопасного движения машин и свободного прохода рабочих предусматривают проход не менее 1 м между штабелями изделий и транспортом.

Пример склада готовой продукции для деталей крупнопанельного домостроения показан на рисунке 2.11. Склад представляет собой стационарные секции с ходовыми площадками и зажимами для изделий в двух уровнях по высоте, размещающимися вдоль колонн и по середине пролета. Изделия одной стороной устанавливаются в стационарные секции, другой – в переносные секции типа «гребенки», этим самым обеспечивается гибкость склада, т.е. возможность хранения в одних и тех же секциях изделий разной длины (при изменении номенклатуры).

Готовые изделия подают на склад самоходными тележками грузоподъемностью 20 т. Грузоподъемность кранов назначается по суммарной массе наиболее тяжелого изделия и траверсы.

Рисунок 2.11 – Унифицированный склад готовой продукции: 1 – мостовой кран; 2 – стационарные секции; 3 - переносные секции

Расчет площади склада А производят по формуле:

, (2.19)

где Qсут – количество изделий, поступающих в сутки, м3;

Тхр – запас готовых изделий на складе, сут [5];

Qн – нормативный объем изделий, хранящихся на 1 м2 склада, м3;

К1 – коэффициент использования площади склада, учитывающий проходы между штабелями изделий [5];

К2 – коэффициент, учитывающий проезды и площадь под путями кранов, тележек, площади под проезд автомашин и под железнодорожные пути в зависимости от типа крана [5].

При компоновке склада обычно принимают несколько пролетов по 18 или 24 м, примыкающих к торцу главного корпуса. Эстакады с пролетом 24 м удобнее для организации склада, т.к. в этом случае зона под колоннами и вдоль них, которая не обслуживается краном, уменьшается с 19 (при пролете 18 м) до 15 %, капитальные вложения снижаются на 10-12 %. Кроме того, в пролете 24 м можно одновременно устанавливать под погрузку 2 железнодорожных вагона. Во избежание затруднений при отгрузке готовой продукции, железнодорожный путь и автомобильную дорогу подводят к складу с разных сторон.

Длину пролетов склада готовой продукции принимают, исходя из компоновки генерального плана завода. Число пролетов рассчитываю путем деления площади склада на принятые длину и ширину пролетов. При совмещении склада готовой продукции со складом арматурной стали, площадками для складирования резервных форм, текущего ремонта форм, технологической линии утилизации бракованных ЖБИ и т.п., подсчитывается суммарная площадь всех складских площадок.

2.4 Генплан и транспорт предприятия

Принятая технологическая схема производства изделий определяет структуру завода, состав оборудования и его размещение в производственных корпусах.

Для производственных цехов заводов ЖБИ применяются одноэтажные многопролетные здания. Производственные здания имеют конструктивную схему с полным каркасом. Основными элементами каркаса являются сборные железобетонные конструкции: колонны, подкрановые балки, формы, плиты покрытий. Схемы выполняются из сборных железобетонных панелей. Параметры унифицированных типовых пролетов представлены в таблице 2.10.

Таблица 2.10

Параметры пролетов

№ п/п |

Показатели |

Унифицированные пролеты и типовые проекты |

|

УТП-1165 |

409-10-6 |

||

1 |

Размер пролета в плане, м |

18×144 |

24×144 |

2 |

Шаг колонн, м: крайних рядов средних рядов |

6 12 |

12 12 |

3 |

Отметка нижнего пояса ферм, м |

10,8 |

12,6 |

4 |

Отметка головки подкранового пути, м |

8,15 |

9,65 |

5 |

Размер ворот для вывоза готовой продукции (ширина, высота), м |

4×4,2 |

4×4,2 |

6 |

Площадь пролетов, м2 |

2592 |

3456 |

Оконные переплеты при панельных стенах выполняют из стальных, алюминиевых или деревянных переплетов. Фонари светоаэрационного назначения имеют П-образный профиль шириной, соответственно, 6 м – для пролетов 18 м и 12 м – для пролетов 24 м.

Арматурный цех располагается в типовых унифицированных пролетах, оборудованных мостовым краном грузоподъемностью 5 т или двумя кран-балками.

Бетоносмесительный цех располагается в многоэтажном каркасном здании, выполняемом из сборных железобетонных элементов. К бетоносмесительному цеху примыкает наклонная транспортная галерея, которая выполняется их сборных железобетонных или металлических конструкций с ограждениями из облегченных щитовых элементов.

Генеральный план предприятия отражает производственное размещение с учетом рельефа местности зданий, сооружений, транспортных и инженерно-технических коммуникаций по выделенной для предприятия территории [12]. Общими принципами разработки генеральных планов предприятий являются: эффективное использование территории; сокращение протяженности потоков; исключение пересечения потоков, прежде всего, материальных и людских; полное удовлетворение требований норм (СНиП II-89-80, часть II. Нормы проектирования. Глава 89. Генеральные планы промышленных предприятий).

Территория предприятия разделяется на производственную зону, объединяющую основные объекты, хозяйственную, включающую склады и вспомогательные здания и сооружения, и предзаводскую, отведенную для административно-бытовых зданий.

При проектировании генерального плана предприятия необходимо выполнять следующие требования:

- здания и сооружения располагать в соответствии с их производственным назначением в пределах в пределах определенных зон. При этом нужно стремиться к наибольшей блокировке зданий для обеспечения компактной планировки, экономии территории, сокращению коммуникаций, благоприятных и безопасных условий труда и перемещения работающих на территории;

- производственные объекты, выделяющие пыль, газ, дым (склады материалов, котельные и т.п.) располагать с учетом направления господствующих ветров в удалении от административно-бытовых зданий;

- здания и сооружения располагать таким образом, чтобы связывающие их проезды были прямолинейными и пересекались под прямыми углами.

В зависимости от характера производственного процесса и особенностей технологии при разработке генеральных планов учитываются специальные требования. Например, при проектировании заводов сборного железобетона нужно учитывать, что:

- склады заполнителей, цемента, арматуры и готовой продукции размещались вдоль транспортных путей и на минимально возможном расстоянии от сопряженных производственных объектов (бетоносмесительного, арматурного, формовочного цехов);

- примыкание бетоносмесительного цеха к главному производственному корпусу должно обеспечивать подачу бетонных смесей к местам потребления кратчайшим путем с минимальным числом перегрузок;

- арматурные цеха нужно блокировать с главным производственным корпусом (вдоль или поперек формовочных пролетов) для уменьшения протяженности транспортирования и сокращения транспортных заделов в формовочных пролетах;

- объекты энергетического обслуживания (трансформаторные, компрессорные, котельные установки) должны быть приближены к основным потребителям энергии.

При использовании железнодорожного транспорта на генеральном плане следует запроектировать внутризаводскую железнодорожную сеть, обеспечивающую поставку сырья и отгрузку готовой продукции. Внутризаводская железнодорожная сеть связывается с железнодорожной магистралью подъездным путем.

На территории предприятия проектируют кольцевую автомобильную магистраль с вспомогательными дорогами и подъездами, наименьшая ширина дороги – 6 м, наименьший радиус кривой – 30…50 м, на перекрестках – 12…15 м, наименьшая ширина тротуара 1,5 м.

Основным условием, определяющим работу транспорта на предприятии, является его грузооборот. К внешнему грузообороту относится транспортирование сырья и материалов, а также вывоз готовой продукции. Внутренний грузооборот составляют межцеховые и внутрицеховые перевозки.

Для внутрицехового и межцехового транспорта применяются автопогрузчики, самоходные тележки, автокары, электрокары, трубопроводный пневматический и гидравлический транспорт, подвесные канатные и многорельсовые дороги. Для транспортирования заполнителей используют ленточные конвейеры, элеваторы. Для транспортирования бетонной смеси используют раздаточные и накопительные бункера, а также ленты или конвейеры и бетоноводы (пневмотранспорт).

Выбор и оценка приянтого варианта генерального плана предприятия обосновывается технико-экономическими показателями, среди которых основными являются:

- коэффициент застройки – отношение площади, занятой зданиями и сооружениями, к общей территории предприятия (таблица 2.11);

- коэффициент использования территории – отношение площади, занятой зданиями и сооружениями, открытыми складами, железными и автомобильными дорогами и тротуарами, к общей площади территории (таблица 2.11);

- коэффициент озеленения – отношение площади зеленых насаждений к общей площади территории (примерно 15…20 %).

На рисунке 2.12 приведен пример генерального плана благоустройства территории завода крупнопанельного домостроения.

Таблица 2.11

Показатели застройки площадки

Коэффициент |

Заводы ЖБИ мощностью, тыс. м3/год |

||||

30 |

50 |

70 |

200 |

400 |

|

Застройки |

0,35 |

0,43 |

0,50 |

0,48 |

0,46 |

Использования территории |

0,60 |

0,73 |

0,70 |

0,55 |

0,52 |

Рисунок 2.12 – Генеральный план благоустройства территории завода крупнопанельного домостроения: 1 – производственный корпус; 2 – корпус вспомогательных помещений; 3 – бетоносмесительный цех; 4 – склад готовой продукции; 5 – арматурный цех со складом металла; 6 – склад цемента емкостью 2500 т; 7 – склад заполнителей емкостью 7500 м3;8 – склад ГСМ; 9 – автоматизированная компрессорная;10 – градирня; 11 – склад эмульсола