- •1.Основные этапы создания асоиу.

- •1. Техническое задание – отражает все функции, которые должна реализовывать система и требования к ней.

- •Информационные:

- •14. Структура птк Характеристики контроллеров

- •15. Концепция scada. Технические характеристики scada-систем. Стоимостные характеристики scada-систем. Эксплуатационные характеристики scada-систем.

- •16. Trace mode 6 Принцип работы монитора. Канал trace mode 6

- •17. Trace mode 6 Проект. Структура проекта. Графическая часть проекта. Узел. Создание и настройка узла

- •18. Trace mode 6 Архивирование каналов узла. Архивирование каналов проекта

- •19. Trace mode 6 trace mode 6 Отчет тревог и генерация сообщений. Файл восстановления

- •20. Trace mode 6 Графический интерфейс оператора. Принципы разработки проекта в ис. Технология разработки проекта в ис

- •21. Trace mode 6 Классификация компонентов.

- •22. Trace mode 6 Классификация слоев. Классификация узлов.

- •23. Trace mode 6 Язык программирования fbd.

- •24. Trace mode 6 Язык программирования st

- •25. Trace mode 6 Разработка графического интерфейса.

1.Основные этапы создания асоиу.

АСОИУ – система, которая: осуществляет сбор, обработку и представление данных об объекте; формирует массивы информации; анализирует и дает обобщенную оценку состояния объектов; решает задачи управления. Функциональная структура определяется перечнем задач АСОИУ: это информационные (сбор, первичная обработка, регистрация и отображение), управляющие (логическое управление и регулирование технологических параметров), вспомогательные (исследование ОУ, СУ и обучение персонала), специальные (диагностика состояния КТС, защита от несанкц доступа).

Выполнение вышеперечисленных функций возможно при тесном взаимодействии её основных частей – компонентов: техническое (КТС для сбора, передачи, управления), программное ( общее и специальное ПО для решения задач управления и взаимодействия КТС), информационное (сигналы и способы кодирования) и организационное обеспечение (набор описаний функций, описываемых в паспорте параметров).

Этапы создания и внедрение:

1. Техническое задание – отражает все функции, которые должна реализовывать система и требования к ней.

В вводной части дается полное наименование системы, основание для её создания, сроки выполнения и объем работ. Характеристика объекта автоматизации сводится к описанию сведений об объекте, режимах его работы, уровне механизации и автоматизации. В разделе назначения четко формулируются цели, критерии и функции системы, место её в общем процессе сбора и обработки информации. В соответствии с техническим заданием производится предварительный расчет технико-экономической эффективности. В техническом задании могут быть изложены требования к АСОИУ по показателям её эффективности. Требования к заказчику излагают требования по подготовке объекта к внедрению, организации обслуживания системы. Прилагаются план-график проведения всех работ.

2.Техническое и рабочее проектирование – включает разработку перечней сигналов и измерительных схем, разработку организационной структуры и схем ввода, разработка полного набора алгоритмов и фонда нормативно-справочной информации.

3.Внедрение предполагает подготовку системы к внедрению, проведение пусконаладочных работ.

2. Функции и состав АСОИУ.

Информационные:

-опрос датчиков параметров объектов и состояния технологического оборудования

-первичная обработка информации с использованием соответствующих алгоритмов и программ из внешнего математического обеспечения системы.

-вывод полученной инфы на экран и печать (периодически, по запросу, по отклонению)

-вывод на экран и печать оперативных сообщений о нарушениях в режиме работы объекта и аварийных ситуаций

-расчет технико-экономических показателей и печать протокола сводных показателей работы объекта за смену, сутки и отчетные промежутки времени

-организация работы всех подсистем и функционирование всей АСОиУ в режиме реального времени с приоритетным обслуживанием программ и устройств ввода-вывода

Управляющие:

-организация процесса управления. Выбор алгоритмов управления в зависимости от целевой функции управления

-расчет управляющий воздействий по выбранным алгоритмам управления и выдачи их на соответствующие исп.механизмы

-Статическая и динамическая оптимизация режимов функционирования АСОиУ

Вспомогательные:

-Исследование объекта управления

-Исследование системы управления

-Обучение персонала в реальном масштабе времени

Специальные:

-Системная организация работы всего комплекта технич-х средств

-Диагностика состояния КТС (комплекс тех-х средств)

-Защита системы от несанкционированного доступа или вмешательства

-Контроль функционирования всей системы управления

-Организация совместной работы с другими системами

3. Техническое задание на создание АСОИУ.

ТЗ на АС является основным документом, определяющим требования и порядок создания автоматизированной системы, в соответствии с которым проводится разработка АС и ее приемка при вводе в действие.

ТЗ на АС содержит следующие разделы:

1) общие сведения (наименование системы и ее условное обозначение, шифр (номер) договора, наименование предприятий разработчика и заказчика);

2) назначение и цели создания (развития) системы;

3) характеристика объектов автоматизации (сведения об объекте автоматизации и об условиях его эксплуатации);

4) требования к системе (функции/задачи, выполняемые системой);

5) состав и содержание работ по созданию системы (стадии и этапы работ по созданию системы в соответствии с ГОСТ 24.601);

6) порядок контроля и приемки системы (виды испытаний разрабатываемой системы);

7) требования к составу и содержанию работ по подготовке объекта автоматизации к вводу системы в действие;

8) требования к документированию;

9) источники разработки (технико-экономическое обоснование).

4. Состав проектной документации при создании АСОИУ.

При создании разрабатывается следующая документация:

1.функциональные схемы системы сбора, обраб и управления;

2.схемы потоков информации: общая или по группам параметров;

3.структурная схема КТС;

4.схема привязки датчиков;

5.схемы функциональной, технической и организационной структур;

6.монтажные схемы и схемы внешних соединений;

7.компоновочные чертежи и планы расположения оборудования в операторском помещении;

8.заявочные ведомости и заказные спецификации на КТС;

9.пояснительная записка.

5. Нормативные материалы, ГОСТы используемые при проектировании АСОИУ.

В соответствии с ГОСТ 34.601-90. проектирование автоматизированных систем предполагает выполнение ряда стадий, в том числе: формирование требований к АС, разработку концепции АС, разработку технического задания, эскизное проектирование, техническое проектирование и разработку рабочей документации. Стадии создания АС помимо проектирования включают также: ввод в действие и сопровождение АС. Каждая стадия подразделяется на этапы. В приложениях к данному стандарту также определены:

Содержание работ по стадиям и этапам проектирования;

Перечень видов организаций, участвующих в работах.

В зависимости от характера объекта проектирования и конкретных его условий ГОСТ 34.601-90 допускает исключение отдельных стадий, а также их объединение. В России обычно выполняются следующие стадии проектирования: предпроектное обследование, концептуальное проектирование, эскизное проектирование, техническое проектирование и рабочее проектирование.

Другие государственные стандарты, регламентирующие различные аспекты проектирования АС:

- ГОСТ 34.602-89 Комплекс стандартов на автоматизированные системы. Техническое задание на создание автоматизированной системы. Введ. 01.01.90.

- Стандарт 34.603-92 Информационная технология. Виды испытаний АС.

- Стандарты 34.(971, 972,973, 974, 981) – 91 Информационная технология. Взаимосвязь открытых систем.

- Стандарт 34.91. Информационная технология. Локальные вычислительные сети и др.

6. Функциональные схемы систем измерения и автоматизации. Назначение, методика и общие принципы их выполнения

Функциональная схема – основной технический документ, определяющий функционально-блочную структуру отдельных узлов автоматического контроля, управления и регулирования технологического процесса и оснащение оу приборами и средствами автоматизации. При разработке ФСА ТП решают задачи:

получение первичной информации о состоянии ТП;

непосредственное воздействие на ТП;

стабилизация технологических параметров ТП;

контроль и регистрация оных;

Указанные задачи решаются на основании анализа работы технологического оборудования. Реализация функциональных задач обеспечивается с помощью технических средств, а результатом функционирования является выбор методов измерения технологических параметров, выбор технических средств автоматизации наиболее полно отвечающих, определение приводов исполнительных устройств и регулирующих механизмов, размещение средств автоматизации на щитах, пультах и т.д. Общие принципы составления ФС:

уровень автоматизации ТП в каждый период времени должен определяться целесообразностью внедрения и перспективой модернизации и развития;

при разработке должны учитываться характер и вид ТП, параметры ТП;

система автоматизации должна строиться на базе серийно - выпускаемых средств автоматизации;

в качестве локальных приборов используются приборы ГСП;

при недоступности использования серийно - выпускаемой аппаратуры, выдается соответствующее техническое задание на разработку новых средств автоматизации;

выбор средств автоматизации, использующих вспомогательную энергию определяется условиями пожаро-/взрыво безопасности;

количество приборов и аппаратуры управления и сигнализации устанавливаемых на щитах и пультах должно быть ограничено.

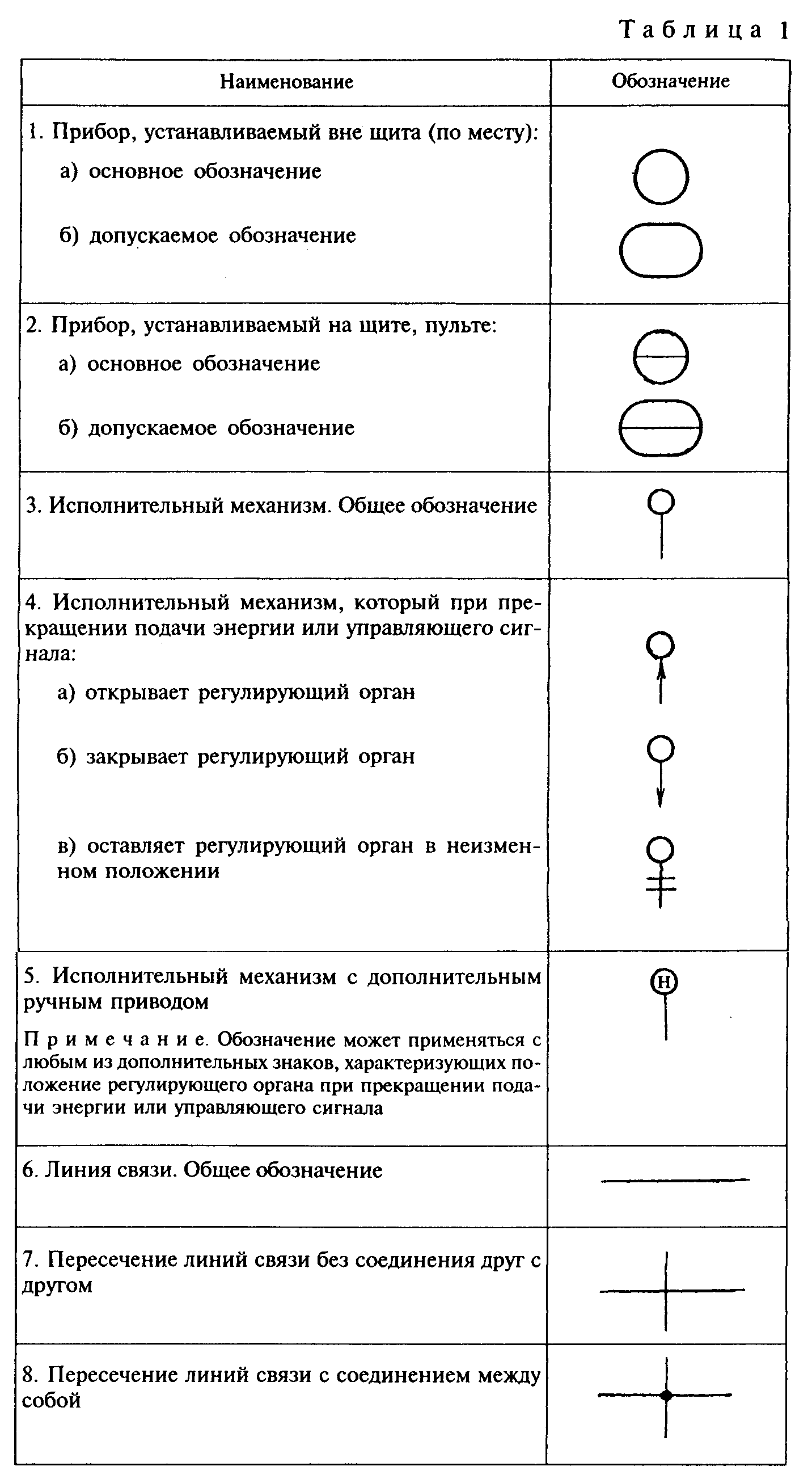

7.

Изображение средств измерений и

автоматизации на функциональных схемах

автоматизации

7.

Изображение средств измерений и

автоматизации на функциональных схемах

автоматизации

Все приборы изображаемых на функц схемах присваивается позиционное обозначение, которое сохраняется во всех материалах проекта. Нумерация выполняется арабскими цифрами на стадии проекта, а на стадии рабочей документации строчными буквами русского алфавита или цифрами. Буквенное или циферное обозначение присваивается каждому элементу функциональной группы в алфавитном порядке или возрастания номера в зависимости от прохождения сигнала. Позиционное обозначение отдельных приборов и СА может состоять только из порядкового номера (отборные устройства, приборы поставляемые комплектно с технологическим оборудованием, РО и ИМ устанавливаемые в технологических частях проекта).

Применяется развернутый способ выполнения ФСА, при котором каждый элемент показан отдельным условным и графическим обозначением, а прямоугольники щитов и пультов располагаются наиболее оптимально, для обеспечения читаемости схемы. Приборы и СА не связанные с техн проц и не располагаются на щитах и пультах, располагают в приборы местные. Для наглядности на ФС указывают предельные рабочие значения при установившихся режимах работы.

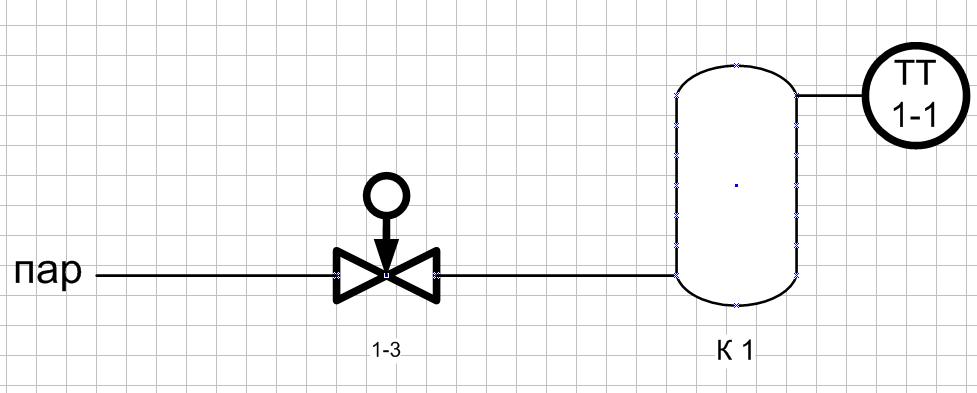

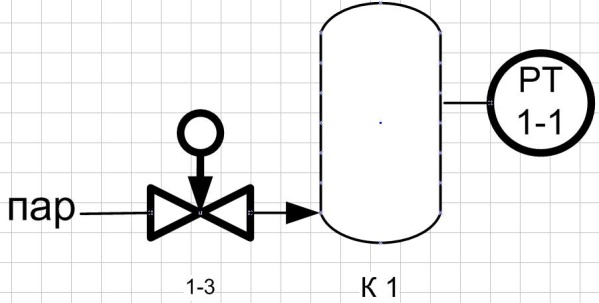

8. Функциональная схема регулирования температуры

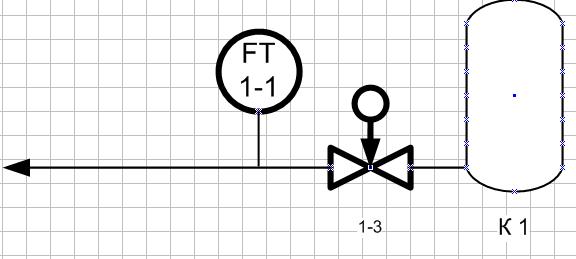

9. Функциональная схема регулирования расхода

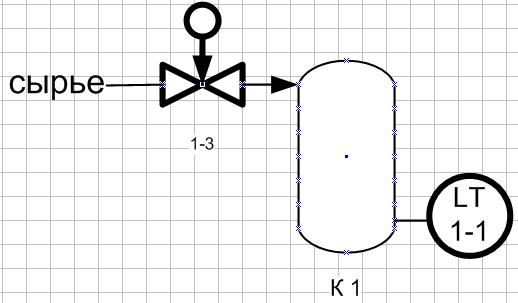

10.

Функциональная схема регулирования

уровня

10.

Функциональная схема регулирования

уровня

11.

Функциональная схема регулирования

давления

11.

Функциональная схема регулирования

давления

12. Изображение приборов и средств автоматизации по стандарту ANSI-ISA

13. Составление заказной спецификации на приборы и средства автоматизации

В проектах автоматизации технологических процессов на стадии рабочих чертежей разрабатывают заказные спецификации, по которым заказывают приборы и средства автоматизации, щиты и пульты, кабели, провода и основные монтажные материалы и изделия.

Заказную спецификацию приборов, оборудования и материалов комплектуемых заказчиком, выполняют по строго регламентированной форме. Ее составляют по разделам:

1. Приборы и средства автоматизации технологических процессов.

2. Электроаппаратура.

3. Трубопроводная арматура.

4. Кабели и провода.

5. Монтажные материалы.

В первый раздел включают измерительные приборы, регуляторы, вспомогательные устройства к ним (блоки управления, фильтры, редукторы и т. п.), функциональные блоки, преобразователи, средства телемеханики и т. п. Приборы включают, как правило, комплектами. В основном это приборы для измерения, регулирования и автоматизации технологических процессов по следующим параметрическим группам: температура, давление и разрежение, расход и количество, уровень, состав и качество вещества, приборы и прочие устройства. Приборы включают в группы в порядке возрастания их сложности— от простых местных приборов контроля к сложным, взаимосвязанным системам автоматического регулирования технологическими процессами.