ТОПП в растениеводстве (для специальности Экономика и организация производства в АПК) / Методические указания / Сеноуборочные машины

.pdf

ский щиток, на каркасе колеса – ограничительный кожух.

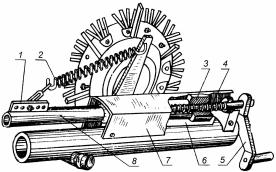

Механизм подъема колес (рис. 7) служит для перевода рабочих колес в транспортное и рабочее положение. Он состоит из рукоятки5, винта 4 , гайки 3 и трубы 8. Гайка удерживается от вращения направляющей 6, приваренной к раме. К планке 1 трубы крепится пружина 2 рабочего колеса. При вращении рукоятки труба перемещается в стойках рамы и через пружины воздействует на оси рабочих колес, приподнимая или опуская их. Защитный кожух 7 предохраняет винт от загрязнения.

Рабочий процесс машины протекает следующим образом. При движении граблей по прокосу пальцевые колеса, расположенные под углом к направлению движения, вращаются от сцепления с расположенной на поверхности поля растительной массой. Захваченное первым колесом сено перемещается на ширину его захвата. Затем подхватывается вторым, третьим и другими колесами и перемещается примерно перпендикулярно к плоскости колес. Таким образом, после про-

|

хода всех колес об- |

||||

|

разуется |

валок, |

ко- |

||

|

торый |

|

ложится |

на |

|

|

участок, |

поворо- |

|||

|

шенный |

централь- |

|||

|

ными |

рабочими |

ко- |

||

|

лесами. |

|

|

|

|

|

Для |

ворошения |

|||

|

секции |

|

граблей |

по- |

|

|

ворачиваются, |

по- |

|||

|

ложение |

рабочих |

|||

|

колес |

изменяется |

и |

||

Рис. 7. Механизм подъема граблей ГВК-6А: |

при движении |

граб- |

|||

1 - планка; 2 - пружина; 3 - гайка; 4 - винт; 5 - рукоятка; |

лей по прокосу сено |

||||

6 - направляющая; 7 - кожух; 8 - труба. |

вспушивается. |

|

|

||

4.2. Основные регулируемые параметры

Установка секций граблей на различные виды операций. Граб-

лями могут быть выполнены следующие операции: сгребание провяленной массы из прокосов в валки двумя секциями; сгребание провяленной массы из прокосов в валки одной секцией; ворошение провяленной массы в прокосах двумя секциями; ворошение провяленной массы в прокосах одной секцией; оборачивание валка одной секцией.

13

Для сгребания массы двумя секциями их соединяют с рамой сцепки так, чтобы рабочие колеса располагались примерно под углом45° к линии движения машины (см. рис. 5). С помощью задней растяжки устанавливают расстояние между концами зубьев задних колес в пределах 600…800 мм и соединяют передние растяжки с передней трубой сцепки. Опорные пневматические колеса не фиксируют.

При сгребании массы в валки одной секцией и оборачивании валков переднее и заднее ходовые колеса фиксируют специальными штырями. Оборачивание валка производят двумя последними колесами секции.

Для ворошения растительной массы отсоединяют передние и заднюю растяжки, поворачивают секции в сторону передней трубы примерно на 90° и соединяют со сцепкой при помощи осей и шплинтов. При этом плоскости рабочих колес, располагаясь под углом 45° к направлению движения, чередуются в обратном порядке, нежели при сгребании: плоскость первого по ходу колеса располагается позади плоскости второго, плоскость второго – позади плоскости третьего и т.д.

Давление рабочих колес на почву. Качественная работа граблей возможна при оптимальном давлении рабочих колес на почву. При чрезмерно большом давлении происходит изгиб пружинных пальцев рабочих колес, а при малом – колеса подпрыгивают, в результате чего теряется много сена. Кроме того, невыравненность давления рабочих колес на почву является одной из причин хода граблей с перекосом.

Давление рабочих колес на почву регулируют в следующей последовательности. Вращая рукоятку 5 (см. рис. 7) механизма подъема против часовой стрелки, опускают пальцевые колеса в рабочее положение. Винт выворачивают до конца резьбы, а затем поворачивают рукоятку по часовой стрелке на3...4 оборота. Закрепляют цепочку пружины первого по ходу агрегата колеса за планку трубы механизма подъема так, чтобы в момент отрыва колеса от поверхности поля пружинные весы показывали 30 Н. Путем перестановки пружины на разные отверстия планки регулируют давление так, чтобы усилие отрыва было на втором колесе 40 Н, третьем – 50, четвертом – 60, пятом – 70, шестом – 80 Н.

Ширину валка и угол установки рабочих колес к направлению движения агрегата выбирают в зависимости от урожайности убираемого сена. При урожайности выше 2,5 т/га рабочие колеса устанавливают под углом 45° к направлению движения. Для этого выдвижные трубы полностью вдвигают в заднюю трубу сцепки. Ширину валка ре-

14

гулируют путем изменения длины задней и передних растяжек. Расстояние между задними рабочими колесами изменяется в пре-

делах 600...900 мм, а ширина образуемого валка примерно на300 мм превышает расстояние между крайними точками колес обеих секций.

При урожайности менее 2,5 т/га выдвижные трубы полностью выдвигают из задней трубы сцепки. В таком положении рабочие колеса будут находиться под углом 50° к направлению движения.

При большой урожайности трав, если валок не проходит между задними колесами секций, переходят на работу одной секцией.

4.3.Контрольные вопросы

1.Для чего предназначены и из каких основных частей состоят грабли ГВК-6А?

2.В чем особенность конструкции и крепления к раме пальцевых

колес?

3.Для чего служит и как устроен механизм подъема рабочих ко-

лес?

4.Как происходит процесс сгребания(ворошения) растительной массы граблями ГВК-6А?

5.Что общего и каковы отличия в расположении рабочих колес при различных режимах работы (сгребании и ворошении)?

6.Как выбирают и чем регулируют давление рабочих колес на почву?

7.Как выбирают и устанавливают ширину валка и угол установки колес к направлению движения агрегата?

5.ГРАБЛИ-ВОРОШИЛКИ

5.1.Общее устройство и рабочий процесс

Грабли-ворошилка ГВЦ-3 навесная роторная центробежного типа предназначена для ворошения массы или образования валков. Производительность 3,0... 3,6 га/ч, ширина захвата до 3,2 м, рабочая скорость 10... 12 км/ч, ширина образуемого валка не более 1,2 м. Агрегатируется с тракторами класса 0,6 и 0,9, допускается использование с тракторами класса 1,4. Глусский райагропромтехснаб наладил производство ана-

логичной по принципу работы современной модели сеноворошилки навесной СВН-8,5 «Птичь».

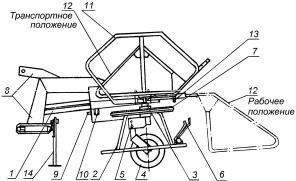

Грабли-ворошилка ГВЦ-3 (рис. 8) имеет раму 1, на которой ус-

15

Рис. 8. Общий вид граблей-ворошилки ГВЦ-3:

1 - рама; 2 - ротор; 3 - ось ротора; 4 - опорное колесо; 5 - фиксатор; 6 - ворошитель; 7 - шкив ротора; 8 - навесное устройство; 9 - приводной вал; 10 - шкив; 11 - рамка ограждения; 12 - валкообразователь; 13 - фиксатор; 14 - опора.

тановлены две рабочие секции правого и левого исполнений. Каждая секция состоит из ротора 2 с приводным шкивом 7, опорного колеса 4 и ворошителей 6. На раме смонтированы навесное устройство 8, приводной вал 9 со шкивом 10, валкообразователи 12 с фиксаторами 13, рамки

ограждения 11 и опора 14.

Ротор сварной конструкции вращается на оси, к которой фиксатором крепится опорное колесо. К основанию ротора приварено восемь пластин, на которых при помощи поворотных кронштейнов установлены ворошители с пружинными граблинами.

Ворошитель (рис. 9) состоит из кронштейна, прикрепленного к пластине болтом, оси 2 с пружиной 3 и рамки 4 с граблиной 5. Пружина служит для поднятия граблины. Усилие пружины регулируется перестановкой болта 6 в другое отверстие кронштейна.

Навесное устройство служит для навески машины на трактор. Приводной вал получает вращение от ВОМ трактора через карданную передачу. От приводного вала вращение ремнем передается роторам рабочих секций.

Валкообразователи представляют собой сварную конструкцию и служат для образования валков. Они устанавливаются в рабочее или транспортное положение.

Рамки служат ограждением рабочих секций во время работы. Они, как и валкообразователи, устанавливаются в рабочее или транспортное положение.

Рабочий процесс машины протекает следующим образом. При вращении роторов граблины под действием центробежной силыот клоняются в рабочее (нижнее) положение и подхватывают скошенную

16

Рис. 9. Ворошитель граблей-ворошилки ГВЦ-3: 1 - кронштейн; 2 - ось; 3 - пружина; 4 - рамка; 5 -

граблина; 6 - болт.

растительную |

массу. |

||||

При |

сгребании |

ввалки |

|||

скошенная трава посту- |

|||||

пает |

|

в |

пространство |

||

между |

валкообразова- |

||||

телями, которыми |

об- |

||||

разуется валок. При во- |

|||||

рошении |

валкообразо- |

||||

ватели |

снимаются, |

а |

|||

граблины |

устанавлива- |

||||

ются |

в |

положение |

для |

||

ворошения. |

При |

оста- |

|||

новке |

|

роторов |

грабли- |

||

ны под действием пру- |

|||||

жин |

|

самоустанавлива- |

|||

ются |

|

|

в |

нерабочее |

|

(верхнее) положение.

5.2. Основные регулируемые параметры

Горизонтальное положение рамы машины устанавливают изме-

нением длины центральной тяги навески трактора.

Высоту расположения ворошителей над поверхностью поля

(высоту сгребания) регулируют с помощью перестановки опорных колес в кронштейнах их крепления так, чтобы граблины ворошителей в рабочем положении не доставали до почвы.

Интенсивность воздействия граблин на растительную массу

(режимы работы ворошилки: интенсивное ворошение, ворошение, сгребание) изменяют поворотом кронштейнов крепления граблин с последующей фиксацией.

Ширину валка регулируют изменением угла листов валкообразователя путем перестановки поддерживающих пружин по отверстиям на кронштейне листа и раме машины.

Зазор между граблинами ворошителей(в рабочем положении)

и валкообразователями регулируют перестановкой валкообразователей по направляющим с последующей их фиксацией. Этот зазор (50…100 мм) нужен для того, чтобы граблины не задевали листы валкообразователя.

17

5.3.Контрольные вопросы

1.Для чего предназначена и из каких основных частей состоит грабли-ворошилка ГВЦ-3?

2.Как устроен и крепится к ротору ворошитель?

3.Как протекает рабочий процесс ГВЦ-3?

4.С помощью чего обеспечивают горизонтальное положение рамы ворошилки?

5.Как выбирают и чем регулируют высоту установки роторов над поверхностью поля?

6.Какие режимы по интенсивности воздействия на растительную массу и чем можно установить при работе ворошилки?

7.Чем регулируют ширину валка при работе ворошилки?

8.Чем регулируют зазор между граблинами ворошителей в рабочем положении и валкообразователями?

18

СОДЕРЖАНИЕ

Введение …………………………………………………………..…………….......... 3

1.Цель и порядок выполнения работы ………………………………..……….…........ 3

2.Сегментно-пальцевые косилки .……………………………….…..………….……... 4

2.1.Общее устройство и рабочий процесс …...………………………..…………… 4

2.2.Основные регулируемые параметры ……………………………..………….... 6

2.3.Контрольные вопросы ...……………………………………………….……….. 8

3.Роторно-дисковые косилки .……………………………….…..………….……......... 9

3.1.Общее устройство и рабочий процесс …...………………………..…………… 9

3.2.Основные регулируемые параметры ……………………………..…………..... 11

3.3.Контрольные вопросы ...……………………………………………….………... 11

4.Колесно-пальцевые грабли .……………………………….…..………….……......... 11

4.1.Общее устройство и рабочий процесс …...………………………..…………… 11

4.2.Основные регулируемые параметры ……………………………..………….... 13

4.3.Контрольные вопросы ...……………………………………………….……….. 15

5.Грабли-ворошилки .……………………………….…..………….……...................... 15

5.1.Общее устройство и рабочий процесс …...………………………..…………… 15

5.2.Основные регулируемые параметры ……………………………..…………..... 17

5.3.Контрольные вопросы ...……………………………………………….………... 18

19