- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

п

электр электр

1 Фрикц

.. .. = = = 180 об\минОпределяем окружную скорость фрикциона:

фрикц^ фрикц

3

= 1,9 м\сек

V

,14-0,2-180фрикц ,

а фрик

цНаходим окружную скорость маховика лебедки с учетом коэффициента проскальзывания:

утах = 1,9 • 0,9 = 1,7 м/сек

Находим число оборотов вала лебедки с грузовым барабаном:

Пеала

= УтаХ

60

= 60

= 27

06/МИН

яОтах

3,14-1,2

Определяем скорость подъема груза барабаном лебедки:

я06арпеала 3,14-0,3-27 ,

V6ар = р- = - - = 0,43 м/сек.

р 60 60

О

(1-35)

пределяем потребную мощность электродвигателя лебедки по формуле

ы = ^ 800.0,43 102/7 102-0,7

Окружное усилие на маховике лебедки определяем по формуле

к = 6а^_

Б п

тах » тр

где Р —масса поднимаемого груза; Р = 800 кг;

Обар — диаметр грузового барабана; Ббар = 300 мм;

Опшх—диаметр маховика; Отах= 1200 мм;

Л

Тогда

тр — учитывающий потери на трение в подшипниках вала, г|хр = 0,9„ 800-300

Я = = 220 кг.

1200-0.9

Находим силу, потребную для прижатия фрикциона к маховику, по формуле

Р = — кг,

м

где ц — коэффициент трения между фрикционом и маховиком, который зависит от материала фрикциона и обычно колеблется в пределах 0,6—0,7; принимаем д = 0,65.

Тогда

Р = ^ = 340 кг (3335 н).

0,65

Усилие на рукоятке при включении фрикциона на подъем груза будет зависеть от соотношения плеч рычага, перемещающего вал маховика, и от массы груза на рычаге.

Если соотношение плеч рычага 1:20 и масса груза 5 кг, то усилие на рукоятке составит

340

Р = + 5 = 22 кг.

20

Лебедка дропперная. Эта лебедка (рис. 32) применяется для опускания грузов с подвесных путей под действием силы тяжести, вследствие чего у дроп- перной лебедки нет принудительного механического привода. Эту лебедку применяют главным образом в цехах убоя скота и в холодильниках.

Лебедка ЛД-500 состоит из стальной рамы 1 сварной конструкции, на которой установлены подшипники скольжения 2, несущие эксцентриковый вал 3 с надетыми на него грузоподъемным барабаном 4 и тормозным шкивом 5.

Грузоподьемный барабан 4 и соединенный с ним при помощи болтов тормозной шкив 5 свободно посажены на вал и могут на нем вращаться. Во избежание осевого смещения около подшипников на валу установлены стопорные кольца.

На конце эксцентрикового вала закреплен рычаг 11с противовесом, под действием которого благодаря эксцентриситету вала грузоподъемного барабана тормозной шкив плотно прижат к деревянной колодке 8 и не вращается.

На грузоподъемный барабан намотана цепь 7, перекинутая через блок, пропущенная через направляющую клюзу и имеющая на конце спускной крюк 6, который в крайнем верхнем нерабочем положении подходит к полосовому рельсу и благодаря направляющей клюзе точно устанавливается в одной плоскости с рельсом.

На грузоподъемный барабан, кроме цепи, намотан также трос, соединенный с противовесом 12, но в обратном направлении, чем грузовая цепь. Конец рычага 11с противовесом может подниматься при помощи троса 10, перекинутого через направляющие блоки и имеющего на конце рукоятку управления 9.

Дропперная лебедка работает следующим образом. Груз, висящий на ролике, накатывают на подъемный крюк 6, после чего нажимают на рукоятку управления 9. В результате рычаг 11 поднимается, а тормозной шкив 5 благодаря эксцентриситету вала 3 отодвигается от деревянной колодки 8.

Под действием веса груза барабан 4 начинает вращаться, цепь 7 разматывается, а трос с противовесом 12 поднимается.

Для остановки груза на любой высоте достаточно отпустить рукоятку управления 9 и противовес на рычаге 11 вновь прижмет тормозной шкив к колодке.

После полного опускания груза и снятия нагрузки с крюка 6 вновь нажимают на рукоятку управления 9 и благодаря действию противовеса 12, который начнет опускаться, грузоподъемный барабан 4 придет во вращение и поднимет крюк 6 в исходное положение.

Скорость спуска груза можно регулировать силой нажатия тормозного шкива на деревянную колодку. Усилие на рукоятке управления составляет 8—10 кг, максимальная высота спуска груза 4,5 м.

Рис.

32. Дропперная лебедка:

1

— рана лебедки; 2 — подшипники: 3 — вал;

4 — грузоподъемный барабан; 5 — шкив; 6

— подъемный крюк; 7 — цепь; 8

— тормозная колодка; 9 — рукоятка

управления; 10

— трос рукоятки; 11

— рычаг; 12

— противовес.

Лебедка очень проста в управлении и несложна в эксплуатации, широко применяется на мясо- и птицекомбинатах.

В зависимости от места монтажа лебедки взаимное расположение крюка, рукоятки управления и противовеса может быть различным.

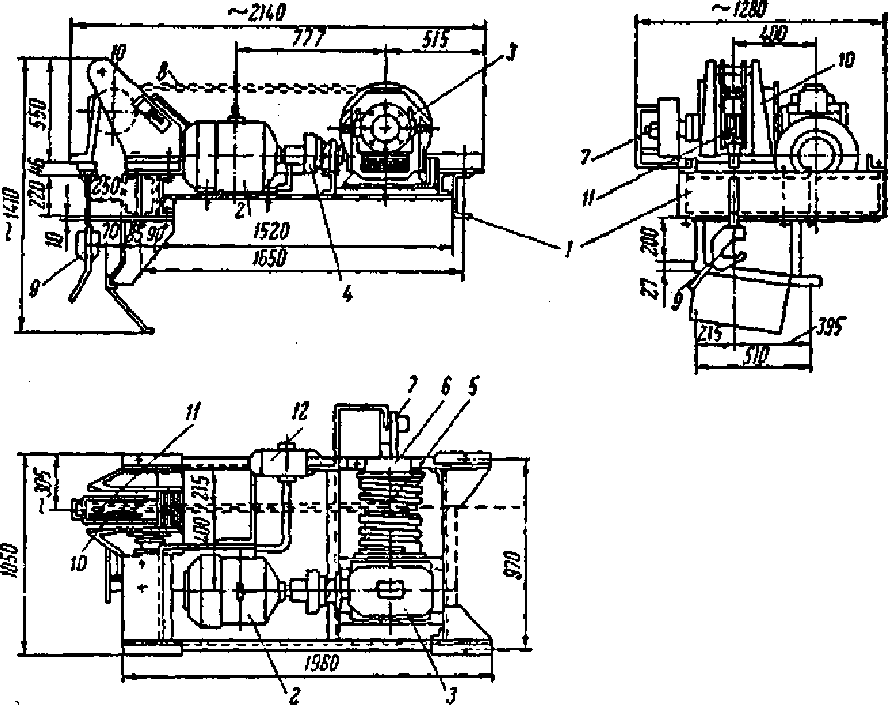

Лебедка электрическая. Электрическая лебедка типа Л-1-1000 (рис. 33) наиболее широко распространена в мясной промышленности вследствие простоты конструкции, небольших габаритов и надежности в работе. Ее используют главным образом для подъема туш крупного рогатого скота и свиней на путь обескровливания (после операции оглушения в боксе). Однако она может быть использована и для других работ, в том числе для опускания грузов.

Для установки и эксплуатации электрической лебедки не требуется большой высоты помещения, что важно для одноэтажных мясокомбинатов небольшой мощности.

Рис.

33. Электрическая лебедка Л-1-1000:

1

— рама лебедки; 2 — электродвигатель;

3 — червячный редуктор; 4 — соединительная

муфта; 5 — грузоподъемный барабан; 6

— подшипник; 7 — конечный выключатель;

8

— цепь для подъема груза; 9 — крюк; 10 —

обойма ролика: 11

— ролики для цепи; 12

— переключатель хода.

Конструкция электрической лебедки разработана Гипромясом. Электролебедку комбинируют с посадочным автоматом для автоматической посадки туш скота на рельс подвесного пути.

Механизмы для подъема туш и посадки их на подвесной путь монтируют на общей раме 1 из стальных швеллеров, на которой устанавливают также электродвигатель 2, соединенный с червячным редуктором 3 при помощи муфты 4, представляющей грузоупорный автоматический тормоз.

Грузоподъемный барабан 5 находится на одном валу с редуктором, а другим концом опирается па подшипник 6, рядом с которым устанавливают конечный выключатель 7.

Цепь для подъема груза 8 с крюком на конце 9 навивается на барабан и закреплена на нем при помощи болта. Для посадки ролика на подвесной путь установлена обойма 10 с роликом для цепи 11 и переключателем 12, соединенным проводами с электродвигателем.

Электролебедка работает следующим образом. Оглушенное в боксе животное захватывают за задние ноги цепью троллея, ролик которого ставят на крюк лебедки, находящийся в крайнем нижнем положении.

Затем включают электродвигатель и начинают подъем до тех пор, пока специальное упорное звено цепи 8 не достигнет ролика (блока) 11 и не заставит обойму 10 повернуться и откинуться вправо, в результате чего сработает реверсивный переключатель 12 и электродвигатель начнет вращаться в обратную сторону. Крюк 9, который был поднят в крайнее верхнее положение, в результате поворота обоймы 10 займет положение над рельсом подвесного пути и при вращении электродвигателя в обратную сторону опустится так, что троллей с висящей на нем тушей животного будет установлен на подвесной путь. Освобожденный от груза крюк будет продолжать опускаться до тех пор, пока конечный выключатель 7 не остановит электродвигатель, а крюк не займет крайнее нижнее положение, после чего лебедка готова к подъему следующего груза.

Весь цикл — подъем груза, посадка ролика на подвесной путь и опускание крюка — производится автоматически, однако в случае необходимости остановки лебедки в любом положении имеется кнопка «стоп», при помощи которой отключается электродвигатель и срабатывает муфта 4 грузоподъемного тормоза. Для подъема и опускания груза раздельно электросхему лебедки переключают с автоматического на ручное управление, тогда после каждой операции подъема или спуска груза двигатель лебедки будет останавливаться и для пуска его в действие надо нажать кнопку.

Электрическую часть лебедки достаточно хорошо защищают от механических повреждений и влияния сырости, вращающиеся и трущиеся детали лебедки смазывают консистентными смазками, регулярно осматривают и проверяют на прочность цепь.

Скорость подъема или спуска груза электрической лебедкой находят по следующей формуле:

у = м/сек (1-37)

60/

где Б — диаметр барабана лебедки, м;

п — число оборотов двигателя в минуту;

— передаточное число редуктора лебедки.

Мощность электродвигателя лебедки определяют по формуле

N = — кВт (1-38)

102/7

где Р — масса поднимаемого груза, кг;

— скорость поднимаемого груза, м/сек;

г) — к. п. д. лебедки, учитывающий потери мощности на цепи, роликах, барабане и подшипниках.

Если Р определяют в ньютонах (н), то:

N = кВт. (1-37)

1000/7

Обычно электрические лебедки, применяемые на мясокомбинатах, имеют скорость подъема V = 0,25—0,4 м/сек, грузоподъемность 1000 кг и мощность двигателя N = 3—4,5 кВт.

Тельфер. Тельфер (рис. 34) представляет собой электрическую лебедку, которая может не только поднимать и опускать грузы в вертикальном направлении, но и перемещать их по горизонтали по подвесному рельсу.

Рис.

34. Тельфер грузоподъемностью 500 кг:

1

— электродвигатель подъемного механизма;

2

— червячный редуктор; 3 - грузоподъемный

барабан; 4 - блок; 5 - электромагнитный

тормоз; 6

- конечный выключатель; 7 - тележка;

8

- электродвигатель ходового механизма;

9 - редуктор; 10

- кнопки управления; 11

- гибкий кабель.

Тельферы грузоподъемностью 500, 750 и 1000 кг широко применяются на мясо- и птицекомбинатах как в основных производственных цехах, так и во вспомогательных производствах (ремонтные мастерские, котельные, склады и др.). Их используют для подъема животных на подвесной путь, опускания свиней в шпарильный чан, снятия шкуры со свиней, подъема и спуска мясных туш в холодильниках, загрузки жиросырья в вакуум-горизонтальные котлы, загрузки и выгрузки из автоклавов корзин с консервными банками и других работ.

Тельфер состоит из подъемного механизма, в который входят электродвигатель переменного тока 1, червячный редуктор 2, барабан 3, трос с блоком 4, электромагнитный тормоз 5 и конечный выключатель 6, и ходового механизма, в который входят тележка (каретка) 7, электродвигатель переменного тока 8, редуктор 9 и кнопки управления 10, подвешенные на гибком кабеле 11.

Включая соответствующие кнопки управления приводят в движение подъемный механизм или ходовой механизм тельфера.

Для ограничения крайнего верхнего и нижнего положений крюка с блоком служит конечный выключатель 6. Для передвижения тельфера по горизонтали обычно служит двутавровая балка, по нижним боковым полкам которой передвигаются ролики ходовой тележки тельфера, приводимые в движение от электродвигателя 5 через редуктор 9.

Технические данные тельферов, применяемых на мясокомбинатах, следующие: высота подъема груза до 6 м, скорость подъема и опускания груза 6—8 м/мин, скорость передвижения по горизонтали 20—30 м/мин, мощность электродвигателя для подъема груза у тельферов грузоподъемностью 500 кг 0,85 квт, у тельферов грузоподъемностью 1000 кг 1,8 квт, диаметр троса 6—8 мм.

К недостаткам тельферов относится повышенная чувствительность электросхемы к температурным и влажностным условиям эксплуатации в холодных и влажных цехах мясокомбинатов.

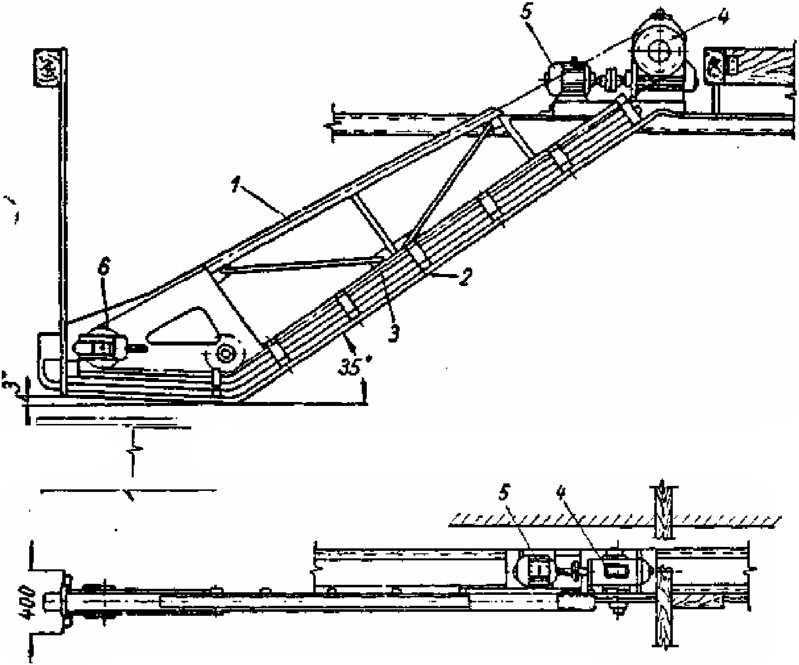

Элеватор цепной. Элеватор для подъема свиней или мелкого рогатого скота на подвесной путь представляет собой машину непрерывного действия, широко применяемую на мясокомбинатах в убойных цехах и холодильниках.

Подъем осуществляется по наклонному рельсу при помощи непрерывно движущейся пластинчато-шарнирной цепи с пальцами снизу, которые захватывают крюки или ролики с подвешенными на них тушами животных.

Наклонный цепной элеватор ЦЭ-2 (рис. 35) состоит из металлической рамы 1, имеющей внизу опорный башмак 2 с натяжной звездочкой; пластинчатошарнирной цепи 3 с шагом звеньев 1 = 100 мм, наклонного подъемного пути 4, состоящего из трех склепанных между собой стальных полос так, что между крайними наружными полосами образована щель, в которую может входить палец цепи; приводной звездочки 5, червячного редуктора 6, электродвигателя 7 и верхнего наклонного рельса 8. При подъеме свиней элеватором их предварительно оглушают электрическим током (подъем овец производится без оглушения), затем накладывают путовую цепь на задние ноги животного, подтягивают тушу к нижнему башмаку элеватора и ставят крюк (или ролик) на подъемный рельс, придерживая его рукой до тех пор, пока палец цепи не начнет подъем туши по рельсу. Элеватор работает непрерывно, туши подают на каждый палец цепи.

Привод в движение осуществляется от электродвигателя через редуктор типа РЧП-120 и приводную звездочку. Натяжение цепи обеспечивают при помощи винтовой натяжной станции расположенной внизу элеватора, в опорном башмаке. Подъемный рельс переходит наверху в наклонный участок и соединяется с подвесным горизонтальным путем, поэтому в крайней верхней точке палец цепи выходит из соприкосновения с крюком (или роликом), на котором висит туша животного, и последний соскальзывает по наклонному участку на путь обескровливания.

Рис.

35. Цепной элеватор ЦЭ-2:

1

- рама; 2 - опорный башмак; 3 —

пластинчато-шарнирная цепь; 4 — наклонный

полосовой путь; 5 — приводная звездочка;

6

— червячный редуктор: 7 — электродвигатель;

8

— наклонный верхний рельс.

Производительность (теоретическую) элеватора находят по следующей формуле:

<2 = 60 у голов в час, (1-40)

где V — скорость движения цепи элеватора, м/мин;

— расстояние между пальцами цепи, м.

Скорость движения цепи элеватора определяют по формуле

= м/мин, (1-41)

где Б—диаметр приводной звездочки по начальной окружности, м; п — число оборотов электродвигателя в минуту;

1— передаточное число редуктора.

Практически в результате различных задержек в подаче животных к элеватору (несвоевременный подгон скота, неравномерность оглушения, отсутствие

крюков или роликов и т. д.) пальцы цепи элеватора используют далеко не полностью, поэтому действительную производительность элеватора определяют с учетом коэффициента неравномерности подачи туш, который обычно составляет К = 0,2 + 0,3.

Для определения мощности электродвигателя наклонного цепного элеватора применяют формулу

N = —— квт, (1-42)

где: S — окружное усилие на приводной звездочке элеватора в к, определяемое как разность между максимальным и минимальным натяжением цепи по формулам от (1-24) до (1-29);

v — скорость движения цепи, м/сек;

К — коэффициент, учитывающий дополнительное сопротивление от эксцентричности приложения усилий и необходимый запас мощности. Обычно принимают К = 1,2 + 1,25;

г) 1 — к. п. д. передачи от электродвигателя к приводной звездочке (г|2 = 0,9 * 0,95);

г\2 — к- п. д., учитывающий потери мощности в цепи и на звездочках ("П2 = 0,95 * 0,98).

Окружное усилие на приводной звездочке элеватора можно определить и по упрощенной формуле, без нахождения приростов натяжения цепи по каждому участку элеватора:

S = g—G{ju cosa + sin а) н, (1-43)

а

где L — длина рабочей части элеватора, м; а — расстояние между тушами, м;

G — масса поднимаемого груза, кг; ц — коэффициент трения крюка (ролика) по рельсу; а — угол наклона элеватора, град.

Пример. Рассчитать основные технические параметры цепного наклонного элеватора для подъема свиней на путь обескровливания, если известно, что длина рабочей части элеватора 6 м, расстояния между пальцами цепи 0,8 м, угол наклона элеватора составляет 60°, средняя масса поднимаемой туши 90 кг, коэффициент трения крюка по рельсу 0,6, диаметр начальной окружности приводной звездочки 420 мм, передаточное число редуктора 62, число оборотов электродвигателя 960 в минуту, коэффициент запаса мощности 1,2, коэффициент полезного действия приводной станции 0,9 и коэффициент потери мощности в цепи и на звездочках 0,95.

По формуле (I—41) определяем скорость движения цепи элеватора:

nDn 3,14-0,42-960 _ ,

v = = = 20,5 м/мин

62

Установим производительность элеватора, если коэффициент неравномерности подачи равен 0,3:

О = 60-К = 60^^-0,3 = 460 голов час / 0,8

°,8

откуда расстояния между тушами на элеваторе — « 2,7 м.

0,3

Окружное усилие на приводной звездочке по формуле (I—43) составит:

s = g — G(jii cos а + sin а) = 9,81 — 90(0,6 • 0,5 + 0,865) = 2280 н. а 2,7

Затем определяем потребную мощность электродвигателя элеватора:

SvK 2280-0,34-1,2 „

N = = ! — = 1,1 квт.

1000/7; 77, 1000-0,9-0,95

Рис.

36. Наклонный элеватор для подъема свиных

туш:

1—

каркас; 2 — рельсовый наклонный путь;

3 — пластинчатая цепь; 4 — редуктор;

5 — электродвигатель; 6 — натяжная

станция.

Элеватор наклонный. Элеватор (рис. 36) предназначен для подъема свиных туш со стола для очистки щетины на подвесной путь. Устанавливают его в поточно-механизированных линиях обработки свиней в шкуре. Принт тип действия тот же, что и цепного элеватора. Наклонный элеватор состоит из каркаса сварной конструкции 1, на котором смонтированы натяжная станция 6 внизу и приводная станция, состоящая из электродвигателя 5 с червячным редуктором 4 и приводной звездочкой наверху. На звездочки надета непрерывно движущаяся цепь 3 с пальцами снизу.

Свиные туши подтягивают к элеватору, в задние ноги туши вставляют крюки роликов, ролики устанавливают на рельсовый путь 2, по которому и осуществляется подъем при помощи пальцев цепи элеватора. Элеватор устанавливают под углом 35° к столу.

Производительность такого элеватора около 1000 туш в час, скорость движения цепи элеватора 18,9 м/мин, расстояние между пальцами цепи 1200 мм, мощность электродвигателя 1,7 квт.

Наклонный элеватор рассчитывают по тем же формулам, что и цепной элеватор.

Цепные и наклонные элеваторы могут быть правого и левого исполнения в зависимости от места установки. При монтаже элеваторов необходимо верхнюю приводную и нижнюю натяжную звездочки располагать строго в вертикальной плоскости. Цепь должна быть натянута так, чтобы она не провисала и плотно облегала зубцы звездочек. Движение цепи должно быть плавным, без рывков и толчков. Редуктор и подшипники не должны нагреваться выше 60° С. Практически нагрев проверяют рукой. Если рука выдерживает температуру на поверхности деталей, то нагрев считают допустимым.

Для безопасности работы все вращающиеся и движущиеся части ограждают. Подъемный рельс хорошо зачищают и запиливают, чтобы крюк (или ролик) шел свободно, не задевая за неровности. Особенно зачищают верхний наклонный участок рельса, где ролик под действием собственного веса соскакивает на подвесной путь.

Аппарат для опускания свиных туш в шпарильный чан. Аппарат (рис. 37) устанавливают на линии обработки свиней в шкуре. Он служит для снятия свиных туш с подвесного пути после обескровливания и спуска их в шпарильный чан. Аппарат состоит из сварной металлической рамы 1, на которой укреплен вал со щитом 2, приводимый в движение от электродвигателя 4 мощностью 1,7 квт, через редуктор 5 и шестеренчатую передачу с общим передаточным числом, подобранным таким образом чтобы щит делал 5 об/мин.

При подаче свиной туши, подвешенной на крюке, на рабочий участок палец 3 щита 2 поднимает крюк с тушей и снимает его с пути, после чего передает груз на крюк 6, синхронно связанный через трос 9 и кривошипно-шатунньй механизм 8 со щитом 2. Крюк 6, могущий перемещаться по прорезям колонки 7, плавно опускает свиную тушу в шпарильный чан, а щит возвращается в прежнее положение для приема следующей туши.

Производительность аппарата составляет 200 туш в час, предельная нагрузка на палец диска (щита) 200 кг (1960 н), ход опускателя 1200 мм. Аппарат работает вполне безопасно для окружающих и сравнительно несложен в эксплуатации.

Все детали элеваторов следует содержать в чистоте регулярно смазывать, проверять на прочность.

Рис.

37. Аппарат для опускания свиных туш:

1

- рама; 2 - щит; 3 - палец щита; 4 -

электродвигатель; 5 - редуктор; 6 - крюк;

7

- колонка; 8 - кривошипно-шатунный

механизм; 9 - трос; 10 - направляющий ролик.

Оборудование для обслуживания подвесных путей

Для осуществления технологических операций по боенской обработке скота и птицы на мясо- и птицекомбинатах (отделение конечностей, пересадка туш с одного пути на другой, забеловка (ручная заделка) шкур, выемка внутренностей, распиловка туш, туалет и пр.) рабочие места должны быть расположены на разных высотах.

На мелких убойных пунктах и технически не оснащенных мясокомбинатах для этой цели применяют стационарные стенды и площадки постоянной высоты или ступенчатой конструкции, которые громоздки, неудобны и занимают много места.

Кроме того, рабочий, находясь на одной высоте, вынужден нагибаться и устает, в результате чего снижается качество обработки и производительность труда.

Значительно более удобны площадки, высоту которых можно изменять по мере необходимости при помощи специального механического привода.

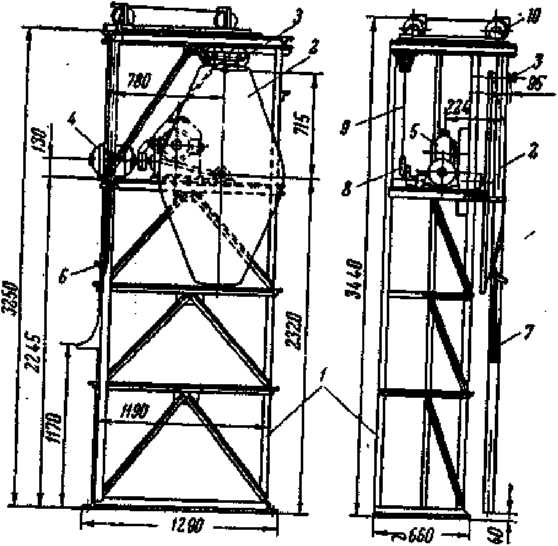

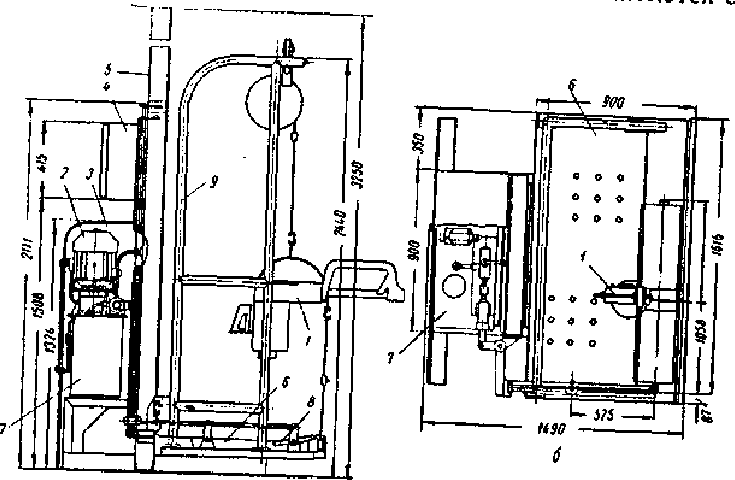

Подъемно-опускная площадка ППГ-1. Эти площадки (рис. 38) с гидравлическим приводом производит Полтавский завод мясного оборудования.

Их применяют на мясо- и птицекомбинатах для рабочих, занятых на конвейерной переработке скота и птицы. Площадка особенно удобна на операциях продольной распиловки туш. Рабочий, стоя на площадке и опускаясь вместе с ней, производит распиловку туши сверху вниз, не нагибаясь при этом. Площадка удобна также для осуществления операций по забеловке шкуры перед механической съемкой.

Рис.

38. Подъемно-опускная гидравлическая

площадка ППГ-1: а - вид сбоку: 1 - пила для

распиловки туши; 2 - электродвигатель;

3 - кожух; 4 - распределительный шкаф;

5 - станина; 6 - площадка; 7 - гидропривод;

8 - педаль включения; 9 - ограждение из

труб;

б

- вид сверху; в - схема устройства

гидросистемы: 1 - бак для масла; 2 - масляный

насос; 3 - предохранительный клапан; 4 -

распределительное устройство; 5 -

гидроцилиндр; 6 - плунжер.

Как видно из рис. 38, а, площадка состоит из станины 5, по направляющим которой может передвигаться площадка 6 в вертикальном направлении при помощи двух цепей, перекинутых через ролики и соединенных с плунжером гидропривода.

При подъеме плунжера гидропривода 7 цепь поднимает площадку, при опускании плунжера опускается и площадка. Как подъем, так и опускание производятся плавно, без толчков, что удобно для работы.

Для управления гидроприводом служит педаль 8, при нажатии на которую начинается движение платформы (подъем или спуск), а при снятии ноги с педали

остановка. Для ограничения крайнего верхнего и нижнего положений площадки имеются специальные блок-контакты, которые срабатывают, как только пллощадка достигает установленных пределов.

Привод гидросистемы осуществляется от электродвигателя 2 типа АО-42,6 мощностью 1,7 квт, установленного в кожухе 3.

Площадку изготовляют из перфорированной или рифленой стали и ограждают трубами 9, что обеспечивает безопасность работы и предотвращает падение рабочих с площадки.

Подвод электроэнергии для питания гидропривода и распределительное устройство размещены в шкафу 4. Пилу для продольной распиловки туш 1 подвешивают в пределах площадки.

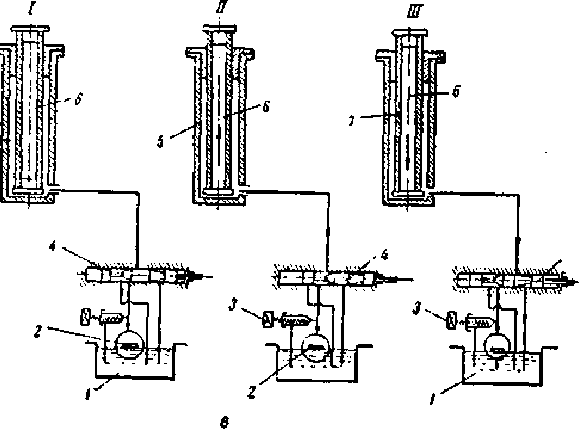

Схема устройства и действия гидросистемы, осуществляющей подъем и опускание площадки, представлена на рис. 38, в. Эта система состоит из бака для масла 1 емкостью 75 л, масляного лопастного насоса типа Г12-13 производительностью 35 л/мин 2, предохранительного клапана 3, золотникового распределительного устройства 4, гидроцилиндра 5 с плунжером 6.

На рис. 38, в изображены три положения гидросистемы: I— нейтральное, II

на подъем и III — на спуск.

При включении электродвигателя приводится в действие масляный насос и веретенное масло (№ 3) подается в гидросистему, при этом давление в системе регулируют при помощи предохранительного клапана типа ПГ 52-14 в пределах 20—25 кг/см2.

В нейтральном положении золотник 4 перекрывает отверстие для подачи масла в цилиндр, плунжер не поднимается и масло сливается обратно в бак через сливное отверстие.

При нажатии рабочим на педаль золотник перекрывает сливное отверстие и масло начинает поступать в гидроцилиндр, в результате чего плунжер и площадка начинают подниматься до тех пор, пока не сработает конечный механизм, возвращающий золотник в нейтральное положение.

Для опускания площадки золотник передвигают так, что он перекрывает доступ масла от насоса в гидроцилиндр, а подплунжерное пространство цилиндра соединяется с баком, благодаря чему масло сливается в бак и плунжер опускается. При этом скорость опускания можно регулировать путем изменения размера дросселирующей щели в золотнике.

По сравнению с механическими подъемно-опускными площадками, подъем или спуск которых производится при помощи троса, наматываемого на барабан, приводимый в движение от электродвигателя через червячный редуктор, площадка с гидравлическим приводом отличается значительно более плавным ходом, надежностью, безопасностью и удобством в эксплуатации, В США применяют подъемно-опускные площадки с пневматическим приводом, работающим при помощи сжатого воздуха. Они менее удобны и менее безопасны, требуют установки специальных воздушных компрессоров.

Габаритные размеры установки ППГ-1 следующие: длина 1490 мм, ширина 1600 мм и высота 3400 мм. Грузоподъемность 180 кг, высота подъема площадки 1700 мм, продолжительность подъема 4—15 сек, опускания 8—40 сек.

Мощность электродвигателя 1,7 квт, число оборотов 930 в минуту. Размер площадки для рабочего 900 X 1600 мм. Масса установки 740 кг.

Машиностроительные заводы выпускают еще площадки типа ПП-1 с механическим приводом грузоподъемностью 150 кг и высотой подъема площадки до 1800 мм.Глава IV. ПЕРЕДВИЖНЫЕ И СТАЦИОНАРНЫЕ ТРАНСПОРТНЫЕ И ПОДЪЕМНЫЕ УСТРОЙСТВА

На мясо- и птицекомбинатах применяют большое количество передвижных и стационарных транспортных и подъемных устройств и механизмов для перемещения сырья, полуфабрикатов и вспомогательных материалов.

К передвижным устройствам относят ленточные транспортеры, шнеки и рольганги, которые могут свободно перемещаться по мере необходимости в пределах предприятия и обеспечивать механизированную погрузку и разгрузку разного сырья, материалов, в том числе шкур, мяса, жиров, альбумина, кости, кормовой муки, угля, соли и других грузов.

К стационарным устройствам относят конвейерные столы, пластинчатые транспортеры, элеваторы, нории и лифты, постоянно установленные и служащие как для транспортировки различных грузов, так и для технологической обработки отдельных мясопродуктов.

Транспортно-подъемные устройства могут быть различных конструкций. На некоторых предприятиях в зависимости от местных условий их изготавливают собственными силами. Наиболее часто на мясокомбинатах применяют следующие механизмы и устройства.