- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

г

Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

Общую длину рабочего участка бесконвейерного подвесного пути, на котором производят технологические операции, определяют по формуле

де Ь — длина рабочего участка, м;А — пропускная способность (производительность) данного участка (линии), единиц в час;

Т — продолжительность технологических операций, мин;

1 — расстояние Между единицами обрабатываемой продукции на линии, м;

1,2 — коэффициент, учитывающий неравномерность поступления продукции на подвесной путь.

Пример. Определить необходимую длину участка подвесного пути для обескровливания крупного рогатого скота, если пропускная способность составляет 50 голов в час, время обескровливания 8 мин, расстояние между тушами 0,6 м:

![]()

Длину бесконвейерного подвесного пути определяют еще по количеству рабочих мест, длине фронта на каждой операции и сумме зазоров между рабочими местами:

Ь = п1 + Т.Ь м,

где п— число рабочих мест на подвесном пути;

1 — длина фронта рабочего места, м;

Ь — длина зазора между рабочими местами, м.

Для конвейерных подвесных путей с непрерывным равномерным движением тягового органа принимается следующая зависимость между скоростью конвейера, его производительностью и расстоянием между тушами (между рабочими пальцами цепи):

А1

V = —

60

где V — скорость конвейерной цепи, м/мин;

А — производительность конвейера, голов в час;

— расстояние между тушами, м.

Отсюда может быть найдена производительность конвейера, если известна скорость движения цепи.

Скорость движения цепи конвейера зависит от длины его рабочего участка, на котором производятся технологические операции, и времени, потребного для

их проведения:

у = — м/мин, Т

где Ь — длина рабочего участка конвейера, м;

Т — время, потребное для осуществления технологических операций,

мин.

Длину рабочей части конвейера определяют при проектировании в зависимости от расположения конвейерного пути в цехе. Она должна обеспечить удобную расстановку рабочих на технологических операциях.

Работа поточной конвейерной линии характеризуется еще так называемым ритмом (тактом) конвейера, представляющим собой время, через которое с конвейера поступают обработанные изделия, например туши скота.

Если производительность конвейера составляет А голов в час, то ритм Ы линии будет равен

/?-6° л — — мин.

А

Для обеспечения наиболее синхронной производительной работы конвейера технологические операции группируют так, чтобы их длительность соответствовала ритму потока. Количество рабочих мест на конвейере определяют исходя из длительности операции и ритма работы конвейера по формуле

Т

п = —

Д ’

где Т — длительность операции, мин;

Ы — ритм конвейера, мин.

Производительность пульсирующего конвейера находят по формуле

А = 60— голов в час, (1-21)

где Ъ — число движений (циклов) конвейера, мин;

Ь— длина продвижения цепи за один цикл, м;

1 — расстояние между тушами на конвейере, м.

Пример. Определить производительность пульсирующего конвейера для обработки свиней, если конвейер приводится в движение каждые 5 сек. Длина каждого продвижения составляет 200 мм, а расстояние между тушами равно 1,2 м.

Из данных условий, находим

- — - 12

5

Тогда по формуле (I—21)

12-02

А = 60 — = 120 голов в час.

1,2

Мощность электродвигателя приводной станции конвейера определяют по формуле

N = ———— квт.

60-1000/7

где N — мощность электродвигателя, кет;

Р — окружное усилие иа приводной звездочке конвейера, кг;

— скорость движения цепи конвейера, м/мин;

г)о— коэффициент запаса мощности; обычно г|0 = 1,5 ^ 1,8;

г) — к. п. д. приводной станции конвейера (г| = 0,5 -г- 0,6).

Если окружное усилие определяют в ньютонах (н), то формула примет вид

N = —— квх 60-1000/7

Окружное усилие на приводной звездочке Р находят как разность между максимальным и минимальным натяжением цепи конвейера.

Минимальным, или начальным, натяжением цепи конвейера называют натяжение, которое осуществляется с помощью винтовой или грузовой натяжной станции для того, чтобы звенья цепи достаточно плотно облегали зубцы звездочек и не провисали.

Обычно начальное натяжение цепи подвесных конвейеров принимают равным 150—250 кг (1500—2500 н).

На пути движения конвейера натяжение цепи конвейера постепенно возрастает за счет нагрузок от сопротивления при движении цепи по направляющим, сопротивлений при огибании звездочек, нагрузок от сопротивления при перемещении грузов на крюках или роликах, и к концу конвейера натяжение цепи увеличивается до максимального.

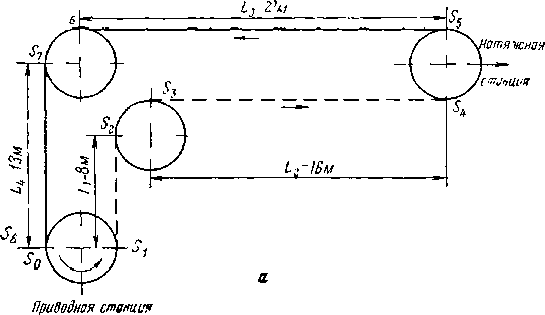

Рассмотрим простейшую схему подвесного горизонтального конвейера (рис. 24).

Допустим, что конвейер состоит из двух одинаковых ветвей — рабочей и холостой (длина каждой Ь), из которых холостая обозначена пунктиром, а рабочая сплошной линией.

Начальное натяжение цепи 8о кг (или gSon) принимаем в конце огибания приводной звездочки.

На холостом участке конвейера натяжение начнет возрастать за счет сопротивления движения цепи, причем этот прирост натяжения будет прямо пропорционален весу цепи, длине участка и коэффициенту трения скольжения цепи по направляющим:

^ = ^0 + кг, или я(Л'„ + g0Z/^) н,

где 8о — начальное натяжение цепи, кг, или gSo, н;

go—масса (вес) 1м цепи (обычно для шарнирных цепей конвейеров мясокомбинатов go = 10 кг/м);

Ь — длина холостого участка конвейера, м;

|1 — коэффициент трения скольжения цепи по направляющим; g — 9,81 м/сек2.

Н

Л

явтяжюя стощ>я

ридзЗнар станцияРис. 24. Схема подвесного горизонтального конвейера.

При огибании цепью звездочки натяжной станции натяжение возрастает за счет сопротивления в звеньях цепи, трения на зубцах звездочки и возможных перекосов цепи.

Практически эти потери принимают равными 15—20%.

Следовательно,

£2 = (1,15 -1,2)^ кг, или = я(1,15 -1,2)^ н, (I - 25)

На рабочем участке конвейера/кроме сопротивления движения цепи по направляющим, добавится сопротивление от передвижения грузов, поэтому натяжение цепи в конце участка составит

£

9

Яъ = 82 +Ь

кг.

оМ + 9 — & + &)

где д — полезная нагрузка на 1 м конвейера от веса груза и роликов, кг/м; К — коэффициент сопротивления реборд ролика (К = 1,2);

Б — диаметр ролика, см;

Г— коэффициент трения качения ролика по рельсу, см; с1 — диаметр оси ролика, см

Если 8з определяют в н, то соответственн

о

£

Ч

#3 - #2 + gL

н.

оМ + Ч — (2/ + /*0

Наконец, при огибании приводной звездочки натяжение цепи еще возрастет и максимальное натяжение составит

= (1,15-1,2)^3 кг, или£4 = ^(1,15-1,2)^3 н.

Из схемы видно, что окружное усилие на приводной звездочке равно

Р = £4 - £0 кг, или Р = g(s4 - ) Н.

Отсюда определяют потребную мощность двигателя конвейера

.Пример. Определить основные технические параметры подвесного горизонтального конвейера для разделки и туалета туш крупного рогатого скота, если известно, что конвейер Г-образной формы состоит из двух холостых участков длиной 8 и 16 л н двух рабочих участков длиной 21 и 13 м; продолжительность технологических операций составляет Т = 12 мин, расстояние между тушами на конвейере 1,8 м, средний вес (масса) туши 280 кг, масса (вес) 1 м цепи 12 кг, масса (вес) ролика 3 кг, диаметр грузонесущего ролика 120 мм, диаметр оси ролика 16 мм, коэффициент трения скольжения цепи по направляющим 0,18, коэффициент трения качения 0,1 см, коэффициент сопротивления реборд ролика К

1,2, коэффициент запаса мощности 1,8, к. п. д. приводной станции 0,5, начальное натяжение цепи 200 кг.

Составляем схему (рис. 25, а) расположения конвейера (зависящую от планировки размещения оборудования в цехе).

Здесь холостой участок конвейера обозначен пунктирной линией, рабочий

сплошной.

Определяем скорость движения цепи конвейера (I—18):

Ь 21 + 13 >

= — = = 2,83 м\мин.

Т 12

Находим производительность конвейера (I—17):

А = 60- = 60^ = 94 головы в час.

/ 1,8

Определяем полезную нагрузку на 1 м конвейера:

280 + 3 .

а = = 157 кг\м.

1,8

Определяем по формулам (I—24) — (I—28) натяжения цепи конвейера на участках:

^ = 1,2^ = 12 ■ 200 = 240 кг;

£2 =5'1 + д011/и = 240 + 12-8 -0,18 = 240 +17,3 = 257,3 кг;

£з = 1Д^2 = 1Д • 257,3 = 283 кг;

Б4 =Б3 + ц0Ь2/и = 283 +12-16-0,18 = 283 + 34,6 = 317,6 кг;

=\,284 =1,2-317,6 = 381 кг;

,1,22

1

= 381 + 21

= 591 кг

2 • ОД 8 + 157——(2 • ОД + ОД 8 • 1,б)Я

<^8 — + -^4

= 650 + 130 = 780 кг.

оМ + Я~{2/ + 1^)

Тогда

Р

=

780-

200 = 580 кг,

или 5690 н.

Рис.

25. Конвейер для разделки и туалета туш

крупного рогатого скота: а схема; б —

диаграмма изменения натяжений цепи.

По формуле (I—23) определяем мощность двигателя конвейера:

Рущ _ 5690-2,83-1,8

0

N =

,97 кВт, принимаем 1 кВт.60-1000/7 60-1000-0,5

По найденным величинам составляют диаграмму изменений натяжений цепи на отдельных участках конвейера (рис. 25, 6).

По этой диаграмме, выполненной в масштабе, можно графически определить натяжение цепи и любой точке конвейера с некоторым допущением, что натяжение увеличивается равномерно.

Потребную мощность двигателя конвейера можно найти также по упрощенной формул

е

Мдп

975

КВТ,

N = -

(1-30)

где Мд — крутящий момент на валу двигателя, п — число оборотов двигателя в минуту.

Крутящий момент на валу двигателя находят из следующей зависимости:

Мд =— кгм, (1-31)

І Г}

где Мд — крутящий момент на приводной звездочке, кгм;

— общее передаточное число приводной станции; г\ — к. п. д. приводной станции.

Н

ле

аконец, крутящий момент на приводной звездочке определяют по форму-GDL ,

М = W — кгм, (1-32)

21

где W — коэффициент сопротивления движению конвейера, который принимают: для скользящих опор W = = 0,2 + 0,25; для роликов качения W = 0,07 + 0,1;

G — средний вес (масса) туши (груза), кг;

D — диаметр приводной звездочки по начальной окружности, м;

Ьраб — длина рабочей части конвейера, м;

— расстояние между тушами, м.

Подставив в приведенные формулы данные из предыдущего расчета, получим:

крутящий момент на валу приводной звездочки, если ее диаметр по начальной окружности равен 580 мм,

М

= 0,07 28Q-Q>58'34=1Q7

КРН-

2-1,8

крутящий момент на валу двигателя, если общее передаточное число приводной станции (редуктора) і = 200 (ременная передача и червячный редуктор),

107

М „ = = 1,07 кгм.

д 200-0,5

Мощность электродвигателя с числом = 1000 об/мин находим по формуле (1-30)

дг 1,07-1000

N = = 1,1 кВт

975