- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Производительность

линии «Титан» 1500 кг сырья в час,

суммарная мощность установленных

двигателей 44 кВт, площадь, занимаемая

уста- новкой, 75 м . Расход пара 1 т

перерабатываемого сырья составляют

300 кг, горячей воды 2000 л и электроэнергии

15 квт-ч.

Рис.

177 Линия дан вытопки жира «Де Лаваль»

(Швеция):

1

— волчок; 2 — плавитель для жира; 3 —

винтовой насос; 4 — щеточный

дизентегратор; 5 — горизонтальная

центрифуга; 6 — контрольное сито; 7 —

противопенный насос; 8 — паровой

подогреватель; 9 — сепаратор- пурификатор;

10, 15—ротационные насосы; 11 — насос для

клеевой воды; 12 — дезодоратор; 13 —

питательный бак; 14 — сепаратор кларифи-

катор; 16 — насос; 17 — пластинчатый

охладитель; 18 — фильтр.

9 КпнйШОт'о

Продолжительность всего процесса переработки сырья составляет 15 —20 мин, вся система аппаратов закрыта от наружного воздуха, благодаря чему устраняется окисление жира, достигается высокое качество продукции. Линия для вытопки жира «Де Лаваль». Линия (рис. 177) проста и надежна в работе Сырье сначала пропускают через волчок 1 с диаметром решетки 200 мм, где сырье хорошо измельчается и поступает в плавитель 2 для сухой вытопки жира.

Для ускорения процесса сырье перемешивается мешалкой. Посте кратковременной вытопки смесь жира и соединительной ткани, содержащей клетки с невытопленным еще полностью жиром, винтовым насосом 3 перекачивается в щеточный дезинтегратор (мельницу) 4, где быстро вращающимися проволочными щетками вся масса окончательно разрушается и весь жир освобождается из клеток.

Шквара отделяется от жира в непрерывно действующей горизонтальной центрифуге 5. Жир проходит дополнительное контрольное сито 6 и противопенным насосом 7 подается в паровой подогреватель 8, откуда в сепаратор-пурификатор 9 для первой, трубой очистки жира от взвешенных примесей

.Далее жир ротационным насосом 10 подается к воздушному дезодоратору 12, затем в питательный бак 13 и во второй сепаратор-кларификатор 14 для окончательной очистки жира от влаги. Очищенной жир ротационным насосом 15 подается в пластинчатый охладитель 17, в который насосом 16 одновременно подается холодная вода. В установке имеется еще насос для клеевой воды 11 и фильтр 18.

Производительность линии «Де Лаваль» 1600 кг/ч по свиному жиросырью и 1000 кг/ч по смешанному жиросырью. Мощность установленных электродвигателей 78,2 кВт, давление пара 4 атм, площадь, занимаемая установ- кой, 35 м , расход пара на 1 т сырья 250 кг, электроэнергии 25 кВт-ч, горячей воды 800 л, холодной воды 1000 л.

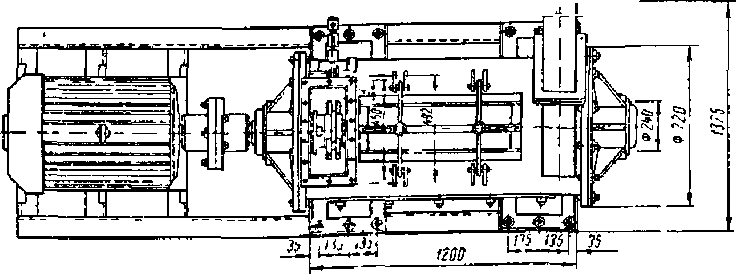

Гидромеханическая машина. Работниками Ленинградского мясокомбината и ЛТИХПа (Скрыпник, Гашков, Лапшин) разработана и внедрена новая технология извлечения жира из кости, так называемым холодным способом, при помощи гидромеханической машины Гидромеханическая машина (рис. 178) состоит из корпуса 1 с крышками 2 и 3, на которых укреплены подшипники рабочего стального вала машины 4 диаметром 100 мм. На валу по винтовой линии расположены и шарнирно укреплены стальные молотки- била 5.

В верхней части корпуса расположен загрузочный патрубок 6, через который в машину загружают кость с холодной водой.

Вал при помощи полужесткой муфты соединен непосредственно с валом электродвигателя 10 мощностью 55 кВт и числом оборотов 1470 в минуту и при вращении создает сильные импульсные гидравлические удары, которые разрушают кость настолько, что она почти полностью обезжиривается в течение 10—12 сек без нагревания.

Смесь жира, воды и измельченной кости благодаря винтовому расположению молотков на валу продвигается к выходному отверстию 8 с фланцем 9, откуда выбрасывается под действием центробежной силы и поступает в разделитель отстойного типа, где жир всплывает на поверхность, а кусочки кости осаждаются.

При эксплуатации гидромеханической машины следует иметь в виду, что при слишком большом числе оборотов вала машины и долгом пребывании кости в аппарате может произойти значительное измельчение кости, что затруднит дальнейшую переработку кости на клей.

Производительность гидромеханической машины 1 —1,5 т/ч кости. Все детали машины установлены на массивной раме 7 из швеллеров, сваренных между собой.

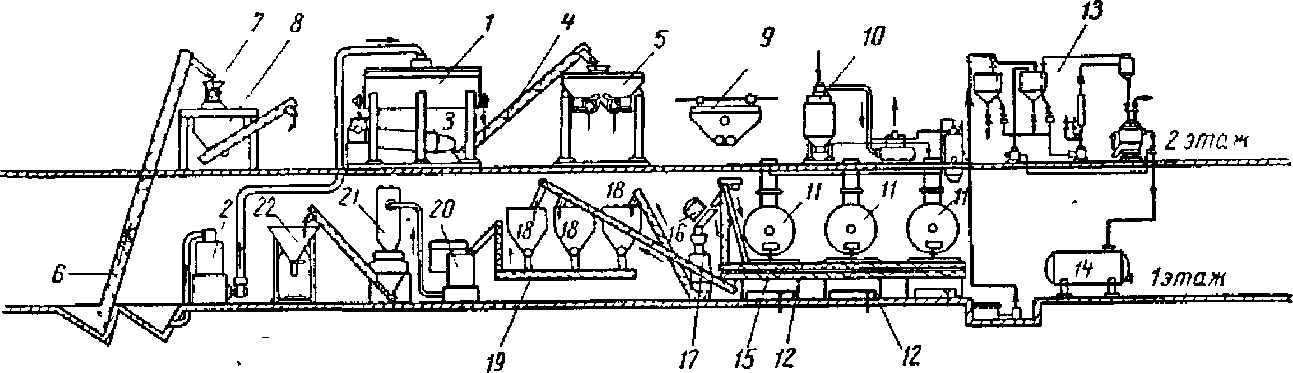

Поточно-механизированная линия производства кормовой муки.

Эта

линия мощностью 2 т муки в смену позволяет

осуществлять выработку мясо-костной

муки из отходов переработки всех видов

животных, а также кровяной и костной

муки и технического жира. Она состоит

из отдельных машин для измельчения,

промывания, тепловой обработки,

прессования и просеивания.

Рис.

178. Гидромеханическая машина:

1

- корпус; 2, 3 - крышки корпуса; 4 - рабочий

вал; 5 - молотки-била; 6 - загрузочный

патрубок; 7 - рама-станина; 8 - выходное

отверстие; 9 - фланец; 10 - электродвигатель.

Линию желательно размещать на двух этажах. Линия работает следующим образом. Рассортированное сырье доставляют в тележках по подвесным путям или оно передувается по трубопроводам из мясо-жирового цеха и поступает в приемный бункер 1, состоящий из двух отделений емкостью

п 3

по 7 м каждое, отдельно для жирсодержашего и нежирсодержащего сырья.

Сырье можно также загружать в приямок на первом этаже, а оттуда с помощью самовсасывающего передувочного бака 2 емкостью 1 м АПБ-1 оно передувается в приемный бункер 1. Далее сырье поступает в резательномоечную машину З РМ-1, где оно промывается, измельчается и при помощи наклонного шнека 4 направляется в бункер-накопитель 5.

Твердое сырье (кость, конфискаты) при помощи наклонного шнека 6 подается на силовой измельчитель СИ-20 производительностью 20 т/ч 8, после которого поступает на передвижные бункера-тележки 9.

Дозированное сырье по видам доставляется к горизонтальным вакуум- котлам 11 емкостью по 4,6 м . В описываемой линии три котла. При увеличении производительности линии до 3 т муки в смену число котлов увеличивают до пяти; остальное оборудование остается без изменений. В котлах производится варка, сушка и стерилизация сырья, причем управление котлами полностью автоматизировано.

Сырье из котлов выгружают в механизированные отцеживатели 12 ОМ-2. Жир из отцеживателей поступает по трубам в приемный чан, откуда насосом перекачивается в установку для очистки жира 13, состоящую из двух отстойников, насосов и сепаратора.

После очистки и осветления технический жир направляют в емкость 14 для хранения и розлива в тару.

Шквара из отцеживателей транспортируется тттнеком 15. Жировая шквара пропускается через магнитный сепаратор 16 и натравляется на пресс 17, где из нее отжимается дополнительно технический жир.

Нежировая шквара транспортируется наклонным тттнеком в бункер 18, куда поступает также отпрессованная жировая шквара. Из бункера 18 шквара тттнеком 19 транспортируется в дробильно-просеивающий агрегат 20 ВДП-2. Дробленая и просеянная кормовая мука через циклон электромагнитной защиты 21 поступает в бункер 22 для готовой продукции.

При переработке непищевого сырья необходимо обеспечить полную стерильность готового продукта, что достигается воздействием высоких температур.

Управление машинами, входящими в линию, автоматизировано. Линию обслуживают два человека. Готовую кормовую муку затаривают в мешки и направляют на реализацию. Установка применяется на средних и крупных мясокомбинатах.

Установка АУМ-500. Установка "(рис. 180) конструкции Гипромясо для производства мясо-костной муки предназначена дня переработки непищевых отходов и кости на кормовую муку и технический жир. Ее устанавливают на небольших мясокомбинатах, хладобойнях, птицекомбинатах, животноводческих хозяйствах

.

Рис.

179. Поточно-механизированная линия для

выработки кормовой муки производительностью

2 т в смену:

1

- приемный бункер; 2 - передувочный бак;

3 - резательно-моечная машина; 4, 6 -

наклонные шнеки; 5, 10 - бункера-накопители;

7 - загрузочная воронка; 8 - силовой

измельчитель; 9 - бункер-тележка; 11 -

вакуум-горизонтальный котел; 12 -

механизированный отцеживатель; 13 -

установка для очистки жира; 14 - емкость

для хранения жира; 15 — шнек для шквары;

16 - магнитный сепаратор; 17 - пресс для

шквары; 18 - бункер для шквары; 19 - шнек;

20 - дробиль- но-просеивающий агрегат;

21 - циклон; 22 - бункер для готовой

продукции.

Установка АУМ-500 производительностью 500 кг муки в смену укомплектована котельным оборудованием, что дает возможность использовать ее на предприятиях, не имеющих пара.

Сырье поступает сначала на силовой измельчитель 1, откуда направляется после измельчения при помощи ленточного транспортера в ковш плоскочашечного подъемника 2 и загружается в горловину котельного агрегата 3. После окончания загрузки крышка котла плотно закрывается Установка смонтирована так, что силовой измельчитель и подъемник находятся по одну сторону стенки, а все остальное оборудование — по другую в стерильном отделении.

В котельном агрегате сырье варят, стерилизуют и сушат. Продолжительность цикла переработки сырья в котле составляет 3—3,5 ч. Геометрический

3 2

объем котла 2,8 м , паропроизводительность 600 кг/ч, давление пара 6 кг/см , тип котла ГВК-2,8.

После окончания процесса в котле сырье выгружается в отцеживатель 4, где от него отделяется жир. Шквара с оставшимся в ней жиром подается ленточным транспортером 5 в центрифугу 6, куда одновременно подается острый пар. Жир, отделенный в отцеживателе и в центрифуге, ручным насосом перекачивается в отстойник 7, а шквара направляется в дробилку-сито 8, где разрыхляется, просеивается и затем затаривается в мешки.

Гипромясом разработана также более крупная по мощности поточномеханизированная линия для выработки кормовой муки производительностью 10 г в смену, которая в настоящее время находится в стадии монтажа и наладки.

ВНИИМПом разработаны конструкции отдельных машин и поточномеханизированная линия для переработки непищевого сырья

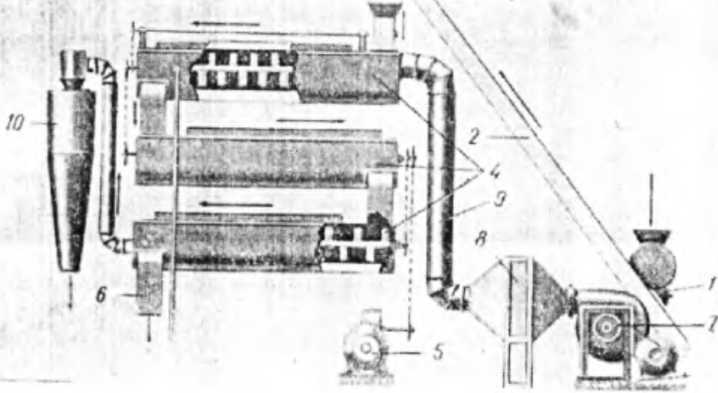

Агрегат непрерывного действия для произведена кровяной муки. Агрегат (рис. 181) конструкции Горбатова предназначен для переработки сырой крови на кормовую кровяную муку на небольших и средних мясокомбинатах. Производительность агрегата 200 кг/ч по сырой крови, или 130 кг/ч по испаренной влаге.

Сырая кровь поступает равномерно при помощи ротационного питателя в коагулятор 1, где кровь распределяется в тонком слое по кольцевому сечению между двумя барабанами и коагулируется острым паром, подаваемым через форсунки.

Коагулянт наклонным сетчатым транспортером 2 подается в загрузочный бункер 3, при этом стекает вода, выделившаяся при коагуляции крови Из загрузочного бункера кровь поступает в три последовательно расположенных горизонтальных сушильных барабана 4, в которые подается горячий воздух температурой 125—130° С.

Воздух, подаваемый вентилятором 7 производительностью 4500 м /ч, на- гревается в пластинчатом калорифере 8 с поверхностью нагрева 41,6 м и поступает по воздуховоду 9 в верхнюю сушилку

.

Рис.

180.

Установка

АУМ-500 для производства мясокостной

муки:

1

— силовой измельчитель; 2 — плоскочашечный

подъемник; 3 — котельй агрегат; 4 —

отцеживатель; 5 — ленточный транспортер;

6 — центрифуга; 7 — отстойник; 8 —

сито-дробилка; 9 — разделяющая стенка.

Рис 181 Агрегат непрерывного действия для производства кровяной

м

к

—ч—

з уки:

уки:

1 — коагулятор; 2 — сетчатый транспортер; 3 — загрузочный бункер; 4

сушильный барабан; 5 — электродвигатель; 6 — люк для выгрузки; 7 — вентилятор; 8 — пластинчатый калорифер; 9 — воздуховод; 10 — пылеочистительный циклон.

Лучшему высушиванию продукта способствуют горизонтальные лопастные мешалки, приводимые в движение от электродвигателя 5 Высушенная кровь выгружается снизу через люк 5, а отработанный воздух температурой 65° С проходит через пылеочистительный циклон 10, где от него отделяются частицы высушенной крови и пыли, и удаляется в атмосферу. Средний расход пара составляет 270 кг/ч.

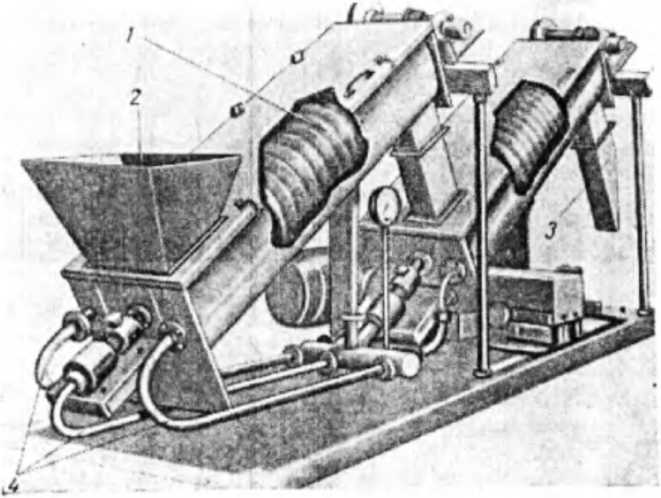

Шнековый аппарат АВТ-1. Аппарат (рис 182) для переработки непищевого сырья разработан ВНИИМПом для небольших мясокомбинатов. Он предназначен для непрерывной тепловой обработки предварительно измельченного до кусков размером 50 мм непищевого твердого и мягкого сырья с одновременным отделением бульона и жира, что облегчает и ускоряет дальнейшую сушку сырья. Как видно из рис 182, аппарат АВТ-1 состоит из двух последовательно соединенных секций. Каждая секция имеет в качестве основного рабочею органа наклонный шнек, заключенный в полуцилиндрический корпус с рубашкой для обогрева. Вал и витки шнека, полые внутри, также обогреваются паром.

Корпуса шнеков установлены под углом 30°, что облегчает удаление конденсата, а также свободно стекающих бульона и жира. Процесс работы заключается в следующем. Сырье загружают через воронку 2. Затем оно витками шнека 1 постепенно продвигается вверх, перемешивается, нагревается и проваривается Шнек делает 10 об/мин, давление пара 3—4 атм.

Рис 182 Шнековый аппарат ABT-1:

1 — шнек наклонный; 2 — загрузочная воронка; 3 — люк для выгрузки; 4

трубопровод для пара.

После прохождения первого корпуса сырье поступает во второй, где окончательно обрабатывается и выгружается через люк 3. Вареное сырье или используют горизонтальные котлы для выработки сухих кормов Производительность описанного аппарата 500 кг сырья в час. Применение этих аппаратов позволяет осуществить процесс переработки непищевого сырья закрытым способом.Раздел четвертый