- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Сублимационная сушилка

Сущность сублимации, или сушки продукта в замороженном состоянии в условиях глубокого вакуума, состоит в том, что влага в продукте, превращенная в лед путем замораживания, испаряется непосредственно в сублиматоре под вакуумом, а лед из твердого состояния переходит в газообразное, минуя жидкую фазу. Тепло, которое требуется для превращения льда в газообразное состояние и которое отнимается от продукта, компенсируется подводом тепла от какого-либо теплоносителя (пар, горячая вода).

При сушке методом сублимации хорошо сохраняется качество продукта, высушенный продукт почти полностью восстанавливается, его можно хранить без применения холода.

К недостаткам относится сравнительно высокая стоимость сушки, большие удельные затраты всех видов энергии на единицу высушиваемого продукта.

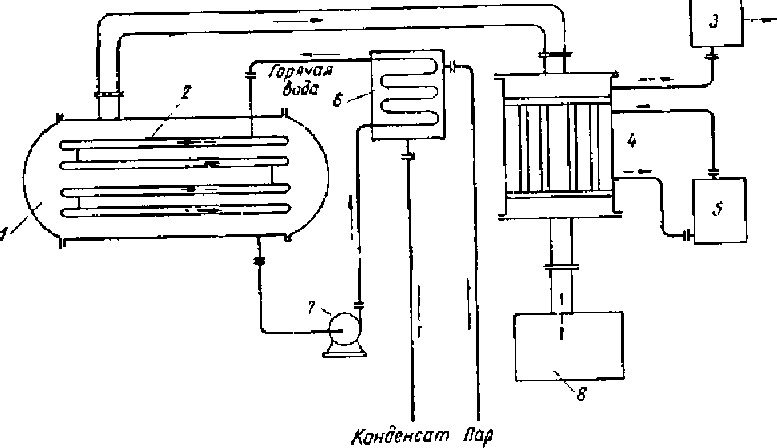

Сублимационная сушильная установка состоит из сублиматора (сушильная камера), теплообменника для подготовки греющего средства, центробежного насоса, конденсатора, вакуум-насоса и холодильной установки.

Принципиальная схема сушки методом сублимации представлена на рис. 168.

Предварительно замороженный продукт в виде кусочков, ломтиков или фарша укладывают на пустотелые полки 2 сублиматора 1, включают вакуум- насос 3 и начинают испарение влаги из замороженного продукта при глубо- ком вакууме (остаточное давление 15—100 н/м ) и температуре 15° С. Образующиеся в сублиматоре водяные пары поступают в конденсатор 4 кожухотрубчатого типа, где конденсируются и осаждаются в виде инея. Конденсатор охлаждается при помощи холодильного агента (рассол), посылающего от холодильной установки 5. Чем больше разность парциальных давлений водяных наров над поверхностью продукта и в конденсаторе, тем интенсивнее процесс удаления влаги (сушки), поэтому температура конденсации поддерживается на возможно более низком уровне.

Рис.

168. Схема сублимационной сушилки

1

— сублиматор; 2 — пустотелые полки; 3

— вакуум-насос; 4 — конденсатор; 5—

холодильная установка; 6 — теплообменник;

7 — центробежный насос; 8 — сборник

для конденсата.

Для компенсации потерь тепла па испарение влаги из продукта из теплообменника 6 при помощи центробежного насоса 7 подается горячая вода в пустотелые полки сублиматора. В начале процесса выпаривается наибольшее количество влаги из продукта, затем температуру теплоносителя несколько повышают.

Процесс сушки продолжается примерно 14—15 ч; остаточная влажность продукта составляет 5—10%. Температура конденсации 20—25° С, производительность вакуум-насоса (по испаренной влаге) составляет 15—20 м3/кг.

Температура мяса в период замораживания —15° С, в период сублимации —5° С, остаточное давление в сублиматоре 2—2,5 мм рт. ст., температура воды в плитах сублиматора 30—35° С.Глава IV. ОБОРУДОВАНИЕ ДЛЯ БЫСТРОГО ОХЛАЖДЕНИЯ И ЗАМОРАЖИВАНИЯ МЯСА И МЯСОПРОДУКТОВ

Охлаждение — это тепловой процесс, при котором продукт отдает тепло в окружающую среду непосредственно или через разделяющую стенку, за которой находится хладоноситель, имеющий температуру более низкую, чем у продукта.

Процесс охлаждения осуществляется путем теплопроводности, конвекции и лучеиспускания, как обычный тепловой процесс.

Количество тепла, отдаваемое продуктом в окружающую среду, равно теплу, теряемому путем теплоотдачи и теплу, расходуемому на испарение влаги в продукте СЬ-

Следовательно,

О = 01 + Ог. (Ш-42)

Численные значения этих составляющих уравнения характеризуются следующими данными:

= ^ аТ(^ - ?2) кдж/кг, (III- 43)

где: Б — поверхность продукта, м2;

О — масса продукта, кг;

а — коэффициент теплоотдачи в окружающую среду, кдж/(м -ч-град};

Т— продолжительность теплообмена, ч;

— температура поверхности охлаждаемого продукта, °С;

температура охлаждающей среды, °С.

Количество тепла, расходуемого на испарение влаги из продукта Ог, находим по формуле

Я2 =(Т^ (Ш-44)

где: а — коэффициент испарения, кг/(м -ч-град);

— теплосодержание поверхности продукта при средней температуре, равной теплосодержанию воздуха, находящегося в состоянии насыщения, кдж/кг;

— теплосодержание охлаждающего воздуха с учетом его относительной влажности, кдж/кг.

Интенсивность охлаждения зависит от физических свойств продукта, размеров поверхности тела, по которой происходит теплоотдача, способа и коэффициента теплопередачи, разности температур тела и окружающей среды.

Охлаждающей средой могут служить холодный воздух, рассол, ледяная вода, газ. Теплообмен между продуктом и окружающей средой зависит от многих причин.

Для

расчетов можно принимать следующие

значения коэффициента теплоотдачи

а. |

2 а, кДж/(м -ч-град) |

Воздух в покое |

14-40 |

Воздух в движении |

8,4+42 ^ |

(здесь V скорость движения воздуха, м/сек) |

|

Жидкость в покое |

1250-2090 |

Жидкость в движении |

8370-16700 |

При охлаждении продукта в жидкой среде процесс ускоряется во много раз, однако при этом не представляется возможным регулировать влажность продукта.

При охлаждении продукта воздухом последний либо увлажняют, либо осушают, доводят до необходимой температуры, обеспечивающей соответствующую обработку продукта.

Продолжительность процесса охлаждения (интенсивность) также имеет большое значение. При быстром отнятии тепла и соответствующей влажности воздуха создается возможность обеспечить качественную термическую обработку поверхности мясных туш.

Охлаждению подвергают мясные туши крупного рогатого скота, свиней, овец и тушки птицы, а также субпродукты.

При замораживании мяса и мясопродуктов влага в продукте превращается в кристаллическое вещество при определенной предельной температуре переохлаждения.

По мере понижения температуры влага из мяса вымораживается, причем каждому значению температуры соответствует определенное количество вымораживаемой воды.

По Планку, при температуре — 62 -: 65°Св мышечной ткани мяса

вымерзает вся вода, однако процесс замораживания состоит не только в вымораживании влаги, а связан с рядом других физических и химических изменений в мясе.

По мере увеличения количества замороженной влаги теплопроводность продукта повышается и процесс охлаждения и замораживания ускоряется до тех пор, пока разность температур продукта и окружающей среды не уменьшится

Скорость замораживания зависит от размеров и формы продукта, от величины жировых прослоек в мясе, теплопроводности, разности температур. Замораживание может быть двухфазным и однофазным.

Двухфазное замораживание — процесс термической обработки мяса, при котором туши и отрубы сначала охлаждают до температуры 4°С в камерах охлаждения, а потом помещают в морозильные камеры и замораживают до температуры — 8°С при температуре воздуха в морозилках от — 18 до —25° С.

Однофазное замораживание — это процесс, при котором парное мясо и субпродукты направляют сразу на заморозку, минуя предварительное охлаждение.

При охлаждении и замораживании мяса и мясопродуктов среда не должна оказывать вредного влияния на продукт, тепло о г продукта желательно отводить быстро и равномерно со всех сторон, скорость процесса не должна влиять на качество продукта, охлаждающие аппараты должны быть простыми и надежными в эксплуатации.

Замораживание можно осуществлять в воздухе, рассоле или при помощи хладоносителей (аммиак, фреон, рассол), циркулирующих в металлических плитах. Наиболее распространенным является замораживание в воздухе

шкафах, камерах, туннелях, с применением принудительной циркуляции воздуха.

Для получения искусственного холода применяют различное холодильное оборудование — компрессоры, конденсаторы, испарители, воздухоохладители, кондиционеры и другие аппараты, образующие вместе с коммуникациями (трубопроводами) и арматурой холодильные установки разной производительности и назначения.

Устройство холодильного оборудования, принципы его работы п эксплуатации описаны и изучаются в специальном курсе. В настоящей главе рассматриваются только некоторые машины и аппараты для холодильной технологической обработки мяса и мясопродуктов, применяемые на предприятиях мясной промышленности.

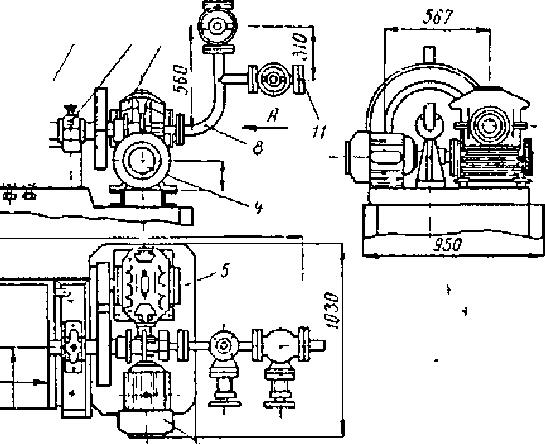

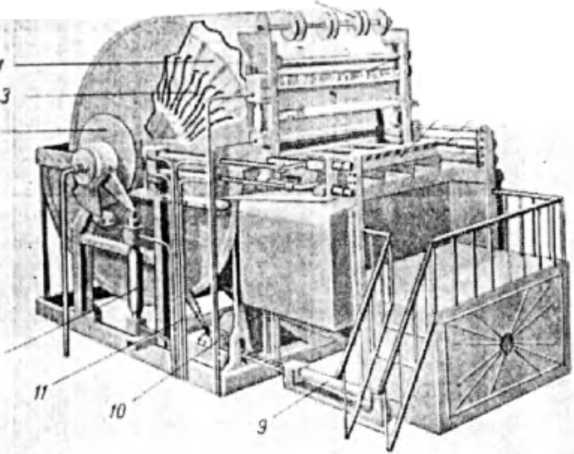

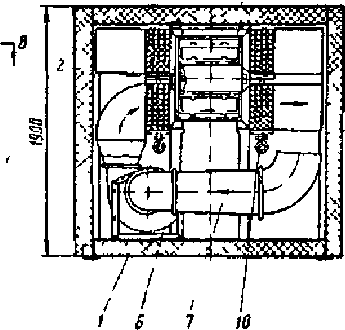

Аппарат для изготовления чешуйчатого льда АИЛ-200. Аппарат (рис. 169) служит для непрерывного изготовления льда в виде чешуек или снега, путем замораживания воды на вращающийся барабан, охлаждаемый внутри испаряющимся аммиаком.

Изготовляемый лед применяется для охлаждения фарша при его кутте- ровании при выработке колбасных изделий, поэтому аппарат устанавливают в колбасных цехах мясокомбинатов.

Основным рабочим органом аппарата является барабан 1 диаметром 700 мм и длиной 800 мм, полый внутри, шлифованный снаружи, укрепленный на валу 2, который вращается в двух выносных подшипниках 3.

Барабан приводится во вращение от электродвигателя 4 мощностью 2,8 кВт и числом оборотов 950 в минуту через червячный редуктор 5 и пару цилиндрических шестерен.

Число оборотов барабана 8,5 в минуту. Внутрь барабана по трубопроводу 8 подают жидкий аммиак от холодильной установка Аммиак испаряется внутри барабана при температуре —23 °С и охлаждает поверхность барабана. Под барабаном находится ванна, в которую подается вода температурой 10°С. При непрерывном вращении барабана стенка его смачивается слоем воды, которая быстро замерзает. На другой стороне барабана установлен пластинчатый нож 9, плотно прижатый к его поверхности при помощи устано

-

г / 6 9 3 5

2$Ч5

Рис. 169. Аппарат для изготовления чешуйчатого льда АИЛ-200:

1 — барабан; 2 — вал барабана; 3 — подшипники вала; 4

электродвигатель; 5 — червячный редуктор; 6 — ванна для воды; 7

трубопровод для паров аммиака; 8 — трубопровод аммиака; 9 — пластинчатый нож; 10 — установочный болт; 11 — трубопровод горячей воды; 12 — корыто.

|

/ |

1/ |

* * 1 ^ » |

: *: |

|

+ +■ |

т *( |

* ■* |

Испарившийся аммиак отсасывается из барабана по трубопроводу 7. Для оттаивания аппарата при его очистке и промывке к трубопроводу для подачи аммиака 8 присоединен трубопровод с горячей водой 11, имеющий запорный вентиль. Температура льда, снимаемого с барабана от —5 до

8° С.

Производительность аппарата зависит от температуры испарения аммиака. При температуре поступающей воды 10°С и температуре испарения аммиака — 33° С производительность аппарата достигает 330 кг/ч; при температуре испарения — 23° С производительность составляет 225 кг/ч. Средний расход холода в аппарате составляет 40 ООО ккал/ч.

На предприятиях мясной промышленности применяется большое количество различных скороморозильных аппаратов для замораживания мяса, субпродуктов, мясных блоков и отрубов.

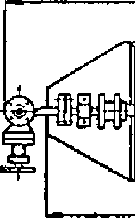

Скороморозильный конвейерный аппарат ГКА-2. Аппарат (рис. 170) представляет собой изолированною камеру 2, предназначенную для непрерывного замораживания мясных продуктов в потоке холодного воздуха. В верхней части камеры расположен грузовой отсек, в котором производится замораживание продукта, состоящий из 14 рядом полок 6 с каретками 7, на

вочных болтов 10 и соскребывает чешуйчатый лед (снег), который падает в корыто 12.

2556

гш §

и

т

которые устанавливают противни с замораживаемым продуктом.

Под ним установлены охлаждающие батареи общей поверхностью ох- лаждения 1025 м . Для циркуляции воздуха в аппарате установлен вентиля- тор 3 производительностью 7,7 м /сек, приводимый в движение от электродвигателя 1 мощностью 10 кет и числом оборотов 970 в минуту. Температура воздуха в аппарате составляет —35° С, скорость движения воздуха над продуктом 7 м/сек.

Рис.

170. Скороморозильный аппарат ГКА-21

1

— электродвигатель; 2 — камера морозилки;

3 — вентилятор;

—

охлаждающие

батареи; 5 — щебенки; 6 — полки; 7 —

каретки; 8 — загрузочное окно; 9 —

подъемный винт; 10 — выгрузное окно.

Противни с продуктом загружают через окно 8, находящееся в правом верхнем углу камеры, куда противни подаются при помощи подъемных винтов 9. В верхнем положении каретка с противнями принудительно вводится в аппарат. Дальнейшее перемещение кареток в зигзагообразном направлении сверху вниз совершается автоматически при помощи специальных гребенок

с зубцами.

Гребенки 5 расположены по бокам грузового отсека и при помощи специального механизма совершают движения в горизонтальной и вертикальной плоскостях, благодаря чему каретки с противнями опускаются на каждый последующий ряд по вертикали и продвигаются по горизонтали. Гребенки 5 движутся синхронно. В то время как левая гребенка принимает очередную каретку, отходит с ней в сторону, опускает ее на один ряд и вдвигает каретку в следующий ряд, правая гребенка стоит на месте и принимает каретку на свои зубцы. Затем движение повторяется в обратном порядке, в самом нижнем ряду каретка выгружается через окно 10, и таким образом работа происходит непрерывно.

производительность аппарата при температуре кипения аммиака — 40 С составляет 10—12 тысяч блыд кулинарных изделий в смену, 20 т мяса или рыбы в сутки (кусками 50—70 мм).

Одновременно в аппарат помещается 216 противней общая площадь противней 86 м Габариты аппарата 2400 х 7300 х 3100 мм

Гр

• - г - /

Гр

• - г - /

.....^1Л. Л ^

5 6

Рис. 171 Роторный блочно морозильный агрегат МА-10:

1 - ротор; 2 - храповый механизм; 3 - гибкий шланг; 4, 6, 9 - гидроцилиндры; 5 - загрузочное устройство; 7 - вал; 8 - механизм подачи бумаги; 10

кулачковый вал; 11 — толкатель.

Роторный блочно-морозильный агрегат МА-10. Агрегат (рис. 171) предназначен для непрерывной механизированной заморозки блоков из говядины, мяса птицы, рыбы, субпродуктов в пакетах из парафинированной бумаги или без них. Размер блоков 380 X 380 X 75 мм.

Агрегат представляет собой ротор 1. состоящий из радиально расположенных на вату 27 комплектов блок-форм каждая блок-форма состоит из двух половин (полуформ), которые мо гут раскрываться при помощи специального механизма на 30 мм, и плотно прижатых в рабочем положении при помощи пружин.

Каждая блок-форма имеет 4 гнезда для замораживания блоков (по длине ротора) Хладагент (аммиак или хлористый кальций) подводится с торца вала и через коллекторы в систему гибких шлангов 3 поступает в пустотелые стенки блок-форм, а отводится с другой стороны ротора. Поворот ротора 1 осуществляется периодически при помощи храпового механизма 2, приводимого в движение от гидроцилиндра 4.

Загрузочное устройство 5 состоит из кассеты на 4 гнезда с поршнями, составляющими заднюю стенку кассеты и соединенных общей траверзой Кассеты и поршни, независимо одни от других, получают поступательно воз

вратное движение в горизонтальной плоскости от гидроцилиндров 6. Над загрузочным столом находится механизм для подачи упаковочной парафинированной бумаги. Механизм состоит из вала с бобинами 7, валиками для подачи бумаги 5 и ножевой головки, служащей для отрезания бумаги на величину блока.

Под столом расположен разгрузочный механизм, состоящий из приводного гидроцилиндра 9, кулачкового распределительного вата 10, толкателей 11 и ножей для центрирования блоков Все механизмы смонтированы на общей раме Ротор огражден кожухом сварной конструкции и снаружи изолирован. Для удобства обслуживания машины имеется площадка, огражденная перилами.

Агрегат работает следующим образом Продукт, подлежащий замораживанию, подают на загрузочный стол и распределяют равномерным слоем в гнезда кассеты, после чего включают гицроцилиндры 6.

Кассеты с поршнями движутся вперед и входят в раскрытую блок форму, находящуюся против сто та загрузки Ротор в это время не движется При этом слой бумаги покрывает кассету и продукт снизу и сверху, после чего бумага отрезается при помощи ножевой головки Затем кассета отходит назад, а поршни продолжают немного подпрессовывать продукт в гнездо блок- формы Одновременно загружаются и формуются четыре блока После этого поршни также отходят назад, а блок-форма плотно закрывается с помощью пружин.

Затем автоматически приводится в движение кулачковораспределительный вал 10, специальные клинья раскрывают другую блок форму, находящуюся под загрузочным стоном, ножи устанавливают замороженный блок по центру, и он под действием толкателя 11 и собственного веса выпадает из блок-формы на транспортер отбора блоков. Ножи и клинья отходят, толкатель возвращается в прежнее положение, блок-форма закрывается при помощи сжимающих пружин, начинается поворот ротора при помощи храпового механизма 2.

Ротор поворачивается через три блока на четвертый так, что разгруженный блок становится под новую загрузку, а загруженная блок-форма начинает цикл замораживания, который продолжается в течение 27 описанных циклов загрузки и выгрузки. За это время блок форма совершает три полных оборота и в конце четвертого попадает под разгрузку. Весь цикл загрузки и разгрузки форм и поворачивания ротора совершается синхронно и автоматически, рабочий, стоящий на площадке, обеспечивает лишь загрузку продукта в гнезда кассет и следит за работой аппарата, управление которой производится при помощи электрогидравлической системы.

Производительность аппарата при непрерывной работе и температуре хладагента — 28° С составляет 10 т/сутки замороженных блоков.

Длительность замораживания (до средней температуры блока — 18° С и в центре блока до —8° С) составляет 2,3 ч Вес блока 10 кг Мощность электродвигателя агрегата 1,7 кВт. Агрегаты можно комплектовать по нескольку штук в поточную линию.

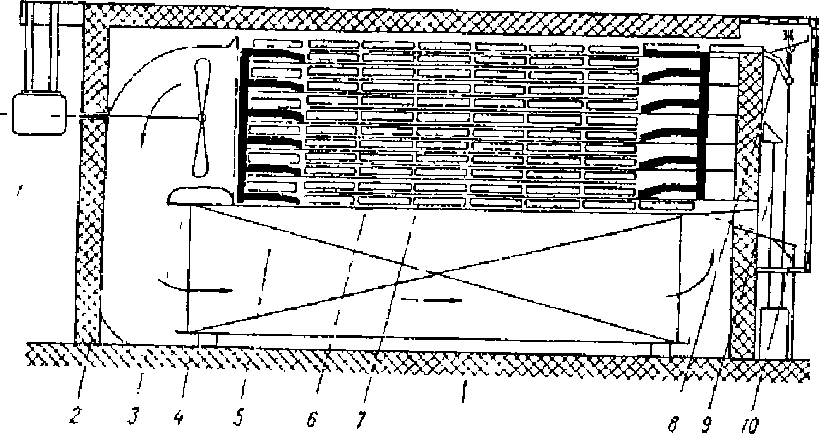

Аппарат для заморозки пельменей типа СМА-1. Аппарат (рис 172) представляет собой разборную изолированную камеру 1 размерами 3100 х 2000 х 1650 мм, в которой смонтирован цепной роликовый конвейер 2, имеющий через каждые 40 мм длины проволочные лопасти 3. Под конвейером расположена приводная станция 4, состоящая из электродвигателя мощностью 0,6 кВт, червячного редуктора, вариатора скоростей, а также цепной передачи, приводящей в движение звездочку конвейера.

Вдоль конвейера, вплотную к нему, установлены с обоих сторон испарители 5, выполненные из медных ореберных труб диаметром 16 мм.

Для подачи воздуха служит центробежный вентилятор о ш па ЭВР-2 производительностью 1500 м /ч, приводимый в движение от другого электродвигателя мощностью 1,7 кВт. От вентилятора ведут воздуховоды 7, расположенные перпендикулярно к испарителям и конвейеру так, что воздух продувается через испаритель, охлаждается и, двигаясь через конвейер, делает три полных оборота.

ПаЛй.

П

-I,

в 68|

Т Л ,га| |

*=5 ;|шн |

їНйаірі ргдарцЩ |

МІ«# |

і |

|

I 1 а .-Фэйр ч»...тЯт4 |

|

не

Пе

03

N |

У ( - ї £= |

||

Ш |

шш |

вш |

|

|

»ти, Д.І — ■ « ^ ■ |

||

31

-■

'* о

Рис 172 Аппарат для заморозки пельменей СМА-1:

1 — камера заморозки; 2 — роликовый конвейер; 3 — лопасти конвейера; 4 — приводная станция; 5 — испаритель; 6 — центробежный вентилятор; 7 — воздуховод; 8 — выгрузное окно; 9 — разгрузочное окно; 10 — водосток, 11 — разгрузочное устройство.

Испарители-воздухоохладители закрыты кожухами и имеют поддоны для сбора воды, образующейся при оттаивании снеговой шубы при помощи

специальных отепляющих устройств. Вода удаляется через водостоки 10 Температура воздуха для замораживания пельменей составляет —30° С, скорость движения воздуха над продуктом 1,6 м/сек. Испарители охлаждаются от фреонового компрессора, температура испарения фреона — 45°С , производительность компрессора 12 тыс ккал/ч.

Пельмени загружают через окно 8 вместе с лотками, на которых они были отштампованы. Лотки принимают вертикальное положение и продвигаются при помощи проволочных лопастей конвейера, делают полный оборот вокруг конвейера и выгружаются через окно 9.

Скорость конвейера регулируют при помощи вариатора так, что пельмени находятся в аппарате 25—30 мин. При этом пельмени замораживаются до —14° С. Одновременно на конвейере находится 125 лотков с пельменями. При прохождении по нижней ветви конвейера лотки с пельменями удерживаются остановами, укрепленными на лопастях конвейера. В конце конвейера установлено разгрузочное устройство 11, при помощи которого лоток направляется в разгрузочное отверстие 9.

В аппарате установлено блокирующее устройство и световой сигнализатор, оповещающий о неисправной работе механизмов Температура в камере контролируется при помощи однопозиционного термостата, а работа двухступенчатого фреонового агрегата ФДС-1М автоматически регулируется приборами (реле давления на линии всасывания холодильного агента). Для оттаивания испарителей установлены соленоидные вентили. Аппарат отличается простотой конструкции, обслуживается одним человеком.

Производительность аппарата составляет 80 кг/ч, расход электроэнергии на 1 т пельменей 20,6 кВт-ч, естественная убыль продукта 0,8%.

Рис 173 Мембранный агрегат ФБМ:

1 — питатель; 2 - загрузочный ковш; 3 — мембранное морозильное устройство; 4 - изоляционный слой.

Мембранный аппарат ФБМ. Агрегат (рис. 173) системы Шеффера для замораживания мяса в блоках применяется в цехах выработки мясных и субпродуктовых блоков. Агрегат состоит из питателя 1 с загрузочным ковшом 2 и мембранного морозильного устройства 3, закрытого снаружи термоизоляционным слоем 4, Питатель представляет собой систему металлических форм, скрепленных между собой каркасом, открытых сверху и снизу.

Размер сечения металлической формы 100 х 190 мм. Перед началом загрузки снизу на формы надевают бумажные парафинированные пакеты. Питатель поднимают (рис. 173 а), надевают пакеты, после чего опускают в мембранное морозильное устройство (рис. 173 6) так, что каждый пакет входит в соответствующее ему гнездо морозильной камеры.

Затем из ковша 2 емкостью 350 кг выгружают продукт, подлежащий заморозке (мясо кусками, субпродукты, рыбу и пр.), и заполняют вручную все формы, слегка подпрессовывая продукт руками. При помощи подъемного устройства поднимают питатель, а бумажные мешки с продуктом остаются в гнездах морозильной камеры.

Конструкция мембранной морозильной камеры позволяет при подаче в нее холодного рассола хлористого кальция с температурой - 25°С замораживать блоки в течение 4 ч. При этом стальные стенки гнезд, прикрепленные к резиновым манжетам, под давлением рассола 0,2 кг/см раздвигаются по типу мембраны и плотно сжимают блок, обеспечивая достаточно хорошую контактную теплопередачу. Во время замораживания аппарат закрывают сверху резиновой крышкой для изолирования от окружающего воздуха. После окончания процесса замораживания прекращают подачу рассола, стенки гнезд сжимаются, замороженные блоки в пакетах освобождаются и вместе с дном камеры опускаются, откуда направляются в холодильник.

В каждой морозильной камере 48 гнезд (ячеек) высотой 380 мм. Суточная производительность одного мембранного аппарата 2000 кг.

При необходимости повышения производительности можно соединить несколько мембранных аппаратов в одну поточную линию заморозки блоков. В мясной и птицеперерабатывающей промышленности еще применяется большое количество различных по конструкции морозильных камер и аппаратов, представляющих собой закрытые шкафы, изолированные снаружи, в которых замораживание производится обычным путем при помощи холодильной установки, смонтированной в одном блоке с камерой