- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Распылительные сушилки

В распылительных сушилках раствор, подлежащий высушиванию, распыляется на капли (частицы) размером 20—60 мк и почти мгновенно высушивается, превращаясь в порошкообразный сухой продукт. При этом частицы высушиваются раньше, чем они нагреваются до температуры окружающей среды, что очень важно для растворов белкового происхождения, чувствительных к высоким температурам. Это дает возможность доводить температуру в сушильных батттнях до 180—200° С без снижения качества продукта.

Они обладают высокой производительностью, сравнительно экономичны, работают по способу прямого контакта нагретого воздуха с высушиваемым продуктом.

К недостаткам распылительных сушилок следует отнести их большие габариты, дороговизну, необходимость наличия пара высокого давления.

Распылительная сушилка, как правило, состоит из устройства для нагревания воздуха, сушильной камеры, механизма для распыления раствора, устройств для подачи и удаления воздуха, фильтров для очистки воздуха, выходящего из сушилки, и механизма для удаления высушенного продукта.

Конструкция их и производительность различны, в первую очередь они зависят от способа распыления раствора: механическими форсунками, пневматическими форсунками и дисковыми распылителями.

В механические форсунки раствор подается под давлением порядка 50—60 атм от насоса и распыляется через отверстия диаметром 0,5—1,5 мм При этом жидкости придается вращательное движение. В результате поверхность испарения продукта значительно возрастает. Так, 1л крови, распылен- ный в форсунках, имеет поверхность до 5000 см . Одна механическая форсунка может обеспечить распыление до 4 г раствора в час.

Недостаток механических форсунок в том, что они сравнительно часто засоряются, быстро разрабатывается их выходное отверстие и их производительность нельзя регулировать в процессе сушки.

В пневматических форсунках раствор распыляется при помощи струи сжатого воздуха, подаваемого в форсунку одновременно с высушиваемым продуктом, по типу струйного насоса.

Эти форсунки меньше изнашиваются, реже засоряются, степень дисперсности распыляемого ими продукта высокая.

Наиболее совершенным и экономичным способом является распыление при помощи центробежной силы, возникающей при вращении диска (до 10000 об/мин)

Распиливающий диск приводится во вращение от паровой турбинки либо от специального электродвигателя. Окружная скорость диска в современных распылительных сушилках достигает 120—130 м/сек. Чем больше диаметр диска и его окружная скорость, тем меньше размер капель (распыляемых частиц) раствора. Диском можно распылять даже довольно вязкие жидкости, диск очень ре ;ко засоряется

По способу подачи в сушильную камеру нагретого воздуха сушилки могут быть прямоточными, противоточными и смешанными.

Большей частью сушильную камеру выполняют конструктивно в виде вертикальной башни, в которую подают раствор и нагретый воздух. Механические форсунки могут быть неподвижными или вращающимися. Распылительные сушилки вытекают многие фирмы за рубежом — «Геринг» (ФРГ), «Таг» (ФРГ), «Краузе» (ФРГ), «Свенсон» (Швеция), «Ниро- Атомайзер» (Дания), «Империал» (ФРГ), «Нема» (ГДР) и др.

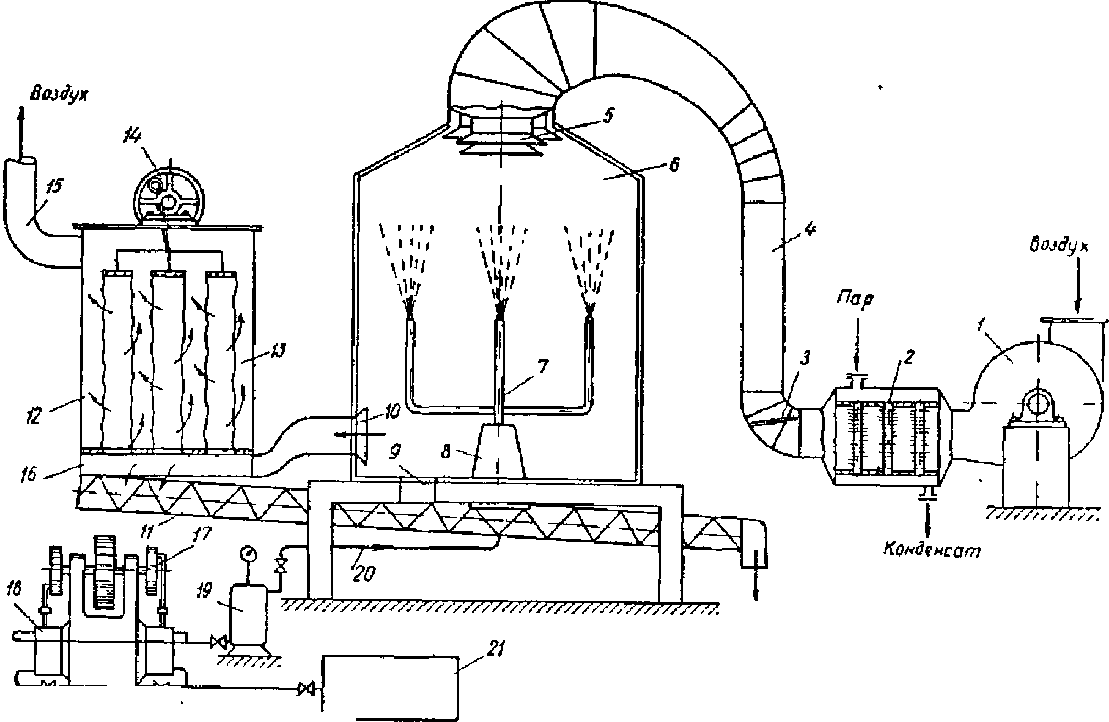

Распылительная сушилка «Геринг» с механическими вращающимися форсунками. Эта сушилка (рис. 166) — непрерывного действия, производительностью до 300—500 кг испаренной влаги в час. Служит она для сушки крови, молока, клеевых растворов, производства яичного порошка.

Работает сушилка следующим образом. Кровь из бака 21 по всасывающему трубопроводу поступает к насосу высокого давления 17 и 18, а потом под давлением 50 атм — в ресивер 19 с манометром для контроля за давлением. Из ресивера по нагнетательному трубопроводу 20 кровь подается во вращающуюся колонку 8 с форсунками 7.

Наружный воздух забирается центробежным вентилятором /, движется через пластинчатый калорифер 2, где нагревается при помощи пара и поступает в воздуховод 4. При этом количество поступающего воздуха регулируется дроссельной заслонкой 3. Нагретый воздух подается в башню через хобот сверху и распределяется равномерно по всему сечению башни 6 при помощи тарельчатого распределителя 5.

Частицы крови в виде мельчайших капель, выбрасываемые из форсунок снизу вверх, встречаются с потоком горячего воздуха, почти мгновенно высушиваются и в виде сухого порошка падают на дно башни.

Вращающаяся щетка сметает их в отверстие пола 9 и они попадают в желоб шнека 11, который транспортирует продукт к выгрузному отверстию для затаривания. Отработанный воздух удаляется из башни через отверстие внизу и по воздуховоду 10 направляется в фильтр 12, в котором имеется система матерчатых рукавов 13 Воздух проходит через рукава из плотной ткани, которая задерживает частицы высушенного продукта. Рукава 13 при помощи специального механизма 14 периодически встряхиваются, частицы продукта падают в помещение фильтра 16, а оттуда также забираются шнеком 11. Очищенный воздух удаляется из фильтра по каналу 15.

Температура воздуха, поступающего в башню, составляет 130—135° С.

Производительность сушилки по испаренной влаге определяют по формуле:

= УА кг/ч, (Ш-38)

где: V — внутренний объем сушильной башни, м ;

А — напряжение объема сушилки, кг испаренной влаги на м3/ч

[принимают А = 2,5 - 4 кг/м -ч)].

Напряжением сушилки называют количество выпариваемой влаги при- ходящееся на 1 м объема сушильной каморы га 1 ч.

Количество тепла, передаваемого горячим воздухом частицам высушиваемого раствора и расходуемого на испарение влаги и нагрев частиц, находят по уравнению

<2 = ИЛ(595 + 0,47?я -t0) + c2G2{t2 -?0)ккал/ч, (Ш-39)

где: —количество влаги, испаряемой из раствора, кг/ч;

Ог — производительность сушилки по сухому продукту, кг /ч;

С2 —теплоемкость сухого продукта, ккал/(кг-град);

^ — температура воздуха в конце сушки, °С;

температура раствора до сушки, °С;

Х.2 — температура продукта после сушки, °С.

Потребляемую мощность при распылении форсунками определяют по формуле

N = — кВт, (111-40)

3600

-102 - /7

где: М — производительность сушилки по исходному продукту, кг/ч; Н — напор, создаваемый плунжерным насосом, подающим раствор в форсунки, м;

г) — к. п. д. насоса (принимаем г| — 0,6-0,8). Мощность двигателя при распылении диском определяют по формуле

2,2а>2М

„ /ттт

N = кВт, (Ш-41)

1000-2-3600

где: со — окружная скорость вращения диска, м/сек;

М — производительность диска по влажному продукту, кг/ч

.

ЛяьІумин

і**

777777777777777777,

Рис.

166. Распылительная

сушилка:

1

- вентилятор; 2 - пластинчатый

калорифер;

3 - дроссельная

заслонка; 4,

10 - воздуховоды;

5

- тарельчатый

распределитель; 6 - башня; 7 - форсунки;

8 - вращающаяся колонка; 9 - выгрузное

отверстие; 11 - шнек для продукта; 12, 16 -

фильтры; 13 - матерчатые рукава; 14 -

встряхиватель; 15 - канал дня воздуха;

17 - насос высокого давления; 18 - привод

насоса; 19 - ресивер; 20 - нагнетательный

трубопровод; 21 - бак для крови.

392

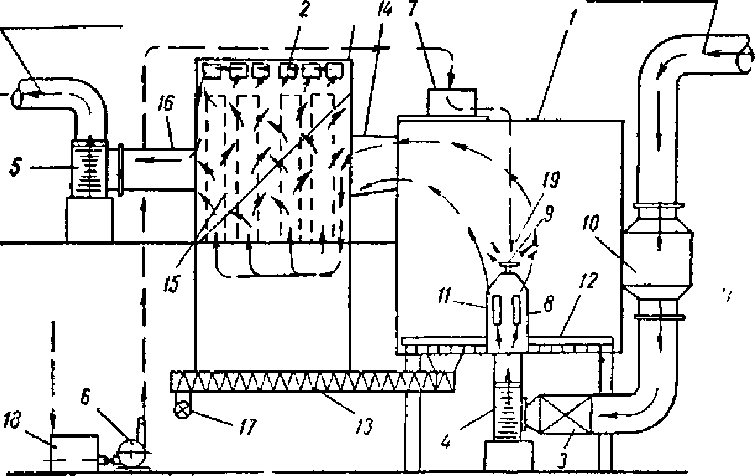

Распылительная сушилка с дисковым распылением продукта. Эта сушилка (рис. 167) более производительна и надежна в эксплуатации. Свежий наружный воздух поступает в канал, проходит фильтр 10, в котором отделяются механические примеси, нагревается в калорифере 3 и при помощи нагнетательного вентилятора 4 подается под напором в распылительную колонку 8, из которой через щелевидные жалюзи 11 поступает в сушильную башню 1.

Продукт, подлежащий сушке, поступает в бак 18, забирается центробежным насосом 6, подается в напорный бак 7, откуда по трубопроводу 19 самотеком подается непрерывной струей в центр быстро вращающегося распылительного диска 9. Как уже указывалось, диск приводится во вращение от быстроходной паровой турбинки либо от специального высокочастотного электродвигателя. Применяют также специальные повышающие редукторы (червячные, шестеренчатые) разных конструкций. Распылительные диски устраивают либо со щелями для прохода продукта, либо с распыливающими треками. Конструкция диска зависит от рода распыливаемой жидкости и производительности сушилки. Диаметр диска выбирают обычно пределах от 200 до 320 мм.

Жидкость, попадая на вращающийся диск 9, под действием возникающей центробежной силы распыляется, и мельчайшие частицы ее высушиваются потоком горячего воздуха, поступающего из колонки 8.

Высушенные частицы в виде порошка падают на пол, сметаются щетками 12 и подаются к выгрузному шнеку 13. Частично продукт уносится с воздухом, уходящим из башни, и поступает в рукавный фильтр 2, где движется через матерчатые рукава 15, в которых задерживаются высушенные частицы, а воздух через канал 16 отсасывается вентилятором 5 и выбрасывается в атмосферу.

Задержанные рукавным фильтром высушенные частицы продукта отделяются от стенок рукавов при помощи встряхивания, падают на дно и поступают к выгрузному отверстию 17.

В описанной конструкции наиболее ответственным узлом является распыливающее устройство, которое работает в условиях высокой температуры, что значительно осложняет его эксплуатацию.

продукт высушивается горячим воздухом, который нагревается в пластинчатых калориферах, обогреваемых паром. За последнее время для этой цели применили более экономичный способ - нагрев газом или использование для сушки продукта смеси продуктов газа и воздуха.

Для этой цели устраивают специальную выносную топку, в которую подают природный газ и сжигают его. Далее продукты горения направляют в металлическую или кирпичную камеру, где их смешивают со свежим воздухом и доводят смесь до необходимой температуры, а затем направляют ее в сушилку.

Производительность распылительной сушилки фирмы «Нема» (ГДР) 300 и 500 кг испаренной влаги в час. Распиливающий диск приводится в движение от паровой турбинки, число оборотов диска 800.0 в минуту, мощ

ность турбинки 12,5 кВт, диаметр диска 360 мм.

Отра^а/панныи

йоздцх

Сбежай

ШОцх,

Рис.

167. Распылительная сушилка с дисковым

распылением:

1

— сушильная башня; 2 — рукавный фильтр;

3 — калорифер; 4, 5 — вентиляторы; 6 —

центробежный насос; 7 — напорный бак;

8 — распылительная колонка; 9 —

распылительный диск; 10 — фильтр; 11 —

жалюзи; 12

щетки

(скребки); 13 — выгрузной шнек; 14, 16 —

каналы для воздуха; 15

матерчатые

рукава; 17 — выгрузное отверстие; 18 —

бак для продукта; 19

трубопровод.

Сушилка фирмы «Ннро-Атомайзер» (Дания) производительностью 500 кг крови в час (420 кг испаренной влаги в час) работает с электрическим приводом распылительного диска, который делает до 15000 об/мин.

Температура воздуха, входящего в сушилку, 140° С, выходя-щего 70° С. Расход пара на 1 кг испаренной влаги 2,2 кг.

Производительность распылительной сушилки определяют по количеству испаренной влаги в час, обозначаемой

Напряжение, обозначаемое А, для распылительных сушилок составляет от 2,5 до 5 кг/(м3- ч).

П

б

м

Г = -

аА/,

где: О — количество тепла, передаваемое от воздуха к частицам рас-

ользуясь формулой (Ш-38) и зная высоту Н сушильной камеры (башни), которую конструктивно выбирают равной 1,1 — 1,25 Б (где Б — диаметр сушильной башни), находят объем синильной башни по формуле

твора, ккал/ч;

а —коэффициент теплообмена, ккал/(м -ч-град);

АіСр — средняя разность температур между воздухом и поверхностью испарения, град.

Пример. Рассчитать основные параметры сушилки для кропи с дисковым распылением, если дано количество распыляемой крови Оі = 250 кг/ч; влажность сырой крови = 82%; влажность высушенной крови = 6%; температура воздуха, входящего в калорифер, ^ = 20°С; температура воздуха, выходящего из калорифера її =90° С; влажность воздуха, входящего в калорифер, фо = 70%; температура воздуха, уходящего из сушилки, і2 — 40° С; температура продукта, поступающего на сушку, ()0 = 20°С; температура продукта после сушки 0О = 40° С; теплоемкость сухой крови т2 = 0,88 ккал/(кг- град); давление пара в калорифере р = 2 атм; диаметр диска сушилки 260 мм; число оборотов распыливающего диска сушилки 8000 об/мин.

По диаграмме і-сі находим остальные параметры воздуха, поступающего в сушилку, проходящего через калорифер и направляемого на сушку продукта, после чего сгруппируем все данные следующим образом (табл. 4 а).

Таблица

4 а |

Воздух |

||

Входящий в калорифер |

Выходящий из калорифера |

Выходящий из сушилки |

|

Температура, °С |

о (N1 II о |

и = 90 |

12 = 40 |

Влажность, % |

О г~- II о 9- |

Фі = 3 |

ф2 = 63 |

Влагосодержание, г/кг |

СІ0 = 10,5 |

сі! = 10,5 |

СІ2 = 30 |

Теплосодержание, ккал/кг |

40 сГ II о нч |

І! = 28 |

12 = 28 |

Затем

определяем:

1.

Производительность сушилки по сухому

продукту [по формуле (III—35)]

^

100-^ 100-82 ^ ,

=

С,

= 250 = 48 кг/ч.

\00-Ж2 100-6

2.Общее количество выпариваемой влаги

\\Г = О! — С2 = 250 — 48 = 202 кг/ч.

Расход воздуха для высушивания продукта [по формуле (III—36)]

Ж 202

= 1000 = 1000 = 10370 кг/ч.

с12 -с10 30-10,5

Количество тепла, которое передается от воздуха к частицам продукта и расходуется на испарение влаги и нагрев частиц продукта [по формуле (III—39)]

= ^(595 + 0,47?п -?0) + с2С2(?2 -?0)

или, подставляя величины,

О = 202(595 + 0,47- 40 +- 20) + 0,88- 48 (40 - 20) =

= 119948 + 845 = 120793ккал/ч.

Расход тепла, затраченного на сушку, определяется по расходу тепла, израсходованного на нагрев воздуха в калорифере

= Ц11 —10)= 10370 (28 — 10,6) = 180000 ккал/ч.

Расход пара для нагревания воздуха [по формуле (III—15)]

а 180000 ,

£> = 7—— = 7 г = 352 кг/ч,

Ц~*к)Пк (645-105)-0,95

где р = 2 атм и по таблице \ = 645 ккал/кг; температура конденсата ^ = 105° С; коэффициент полезного действия калорифера г|к = 0,95.

Мощность электродвигателя для распиливающего диска [по формуле (111-41)]

2

Ы = -

,2 со2М 1000-2-3600где со — окружная скорость вращения диска, м/сек;

О! производительность сушилки (по влажному продукту), О! =

250 кг/ч.

Зная диаметр дискак (с! = 0,26 м) и число оборотов диска п (п = 8000 об/мин), находим

тЮп 3,14-0,26-8000 _ ,

со = = — = 109 м/сек.

60 60

соответственно

25-1092-250

N = — = 0,93 кВт (принимаем 1 кВт).

1000-2-3600

Для определения объема сушильной башни принимаем напряжение сушильной башни А = 2,5 кг/(м3-ч).

Тогда объем сушильной башни составит V = 202/2,5 = 80,6 м . Если высота башни Н = 1,2 Б (где Б — диаметр башни), то

У _

3,14(0,835#) Я

= 0 785.0

695Я2

=

0 545 н2

,

4

откуда:

Я

= з -0,545 =зШ^-=3Л/148

=5,3 м, а Б =

4,4 м.

\ V

0,545