- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Шкафные, барабанные и вальцовые сушилки

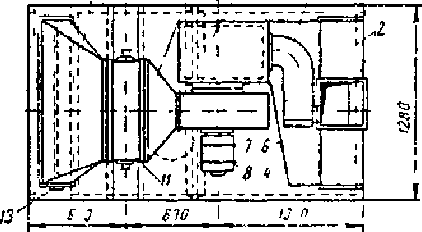

Шкафная сушилка. Это сушилка (рис. 163)—периодического действия. Она предназначена для сушки различных продуктов при помощи воздуха, нагретого в пластинчатом калорифере, обогреваемом паром.

Такие сушилки применяют на мясокомбинатах и птицекомбинатах для сушки рого-копытного сырья, ушного и хвостового волоса, пуха и пера, костей, сухожилий и других продуктов.

Вместимость сушилки 250 кг опиленной цевки, 125 кг рога, 150 кг копыт, 60 кг сухожилий, 25 кг ушного волоса, 35 кг хвостового колоса или щетины. Сушилка представляет собой шкаф 1 размером 2,3 х 1,3 х 1,5 м из каркаса, сделанного из угловой стали, со стенками из дерева, оштукатуренных снаружи, изолированных войлоком внутри и обитых тонким листовым железом.

Внутри шкафа имеются полки, на которые устанавливают противни с сетчатым дном для раскладывания на них высушиваемого продукта. Шкаф имеет дверцы для загрузки и выгрузки продукта, снабженные герметическим затвором, обеспечивающим плотное закрывание.

тз

:лт

сз

Рис.

163 Шкафная

сушилка-

1

— шкаф

сушилки; 2

— патрубок; 3 — дроссельный

клапан;

4 — канал для воздуха;

5

— смесительная

камера;

6 — воздуховод,

7

— вентиляторі— электродвигатель

9

— станина; 10, 12 —диффузоры,

11

— калорифер, 13 — регулирующий

клапан

Отработанный воздух из шкафа удаляется через патрубок 2, имеющий внутри металлический дроссельный клапан (шибер) 3. при помощи которого регулируют количество удаляемого воздуха.

Воздух для сушки засасывается из окружающей атмосферы через патрубок 5. Кроме свежего воздуха, в сушилку можно подавать рециркуляционный воздух (частично отработанный) по каналу 4, соединенному с патрубком

Воздух свежий и отработанный поступает в смесительную камеру 5. При этом количество поступающего свежего воздуха регулируют дроссельным клапаном Подачу воздуха осуществляют при помощи центробежного венти- лятора «Сирокко» 7 низкого давления производительностью 2400 м /ч, который приводится в движение от соединенного с ним непосредственно электродвигателя 8 мощностью 0,55 кВт и числом оборотов 960 в минуту.

Электродвигатель установлен на станине 9. Из вентилятора 7 воздух поступает в диффузор 10, а оттуда в пластинчатый калорифер 11 типа М-1, где нагревается при помощи пара до требуемой температуры. Из калорифера

нагретый воздух поступает в диффузор 12 и распределительный канал сушилки, причем количество поступающего воздуха регулируется клапаном 13. Нагретый ВОЗДУХ движется между противнями с продуктом, высушивает продукт и отводится с противоположной стороны сушилки через патрубок 2 Сушку продолжают до тех пор, пока влажность продукта не достигнет заданных параметров, после чего выгружают продукт и загружают новую партию.

Пример. Рассчитать сушилку для рого-копытного сырья и костей, если единовременная загрузка составляет 1 т сырья, продолжительность процесса сушки 2 ч, начальная влажность продукта 45%, конечная 25%, температура воздуха, поступающего в калорифер сушилки, 10°С, относительная влажность 80%, температура воздуха, выходящего из калорифера (поступающего в сушилку), 90° С, температура воздуха, уходящего из сушилки, 35°С, температура помещения 20° С. Коэффициент теплопередачи через стенки сушилки (с учетом изоляции) к = 1,2 ккал/(м -ч-град), поверхность теплопередачи су- тттилки 150 м .

Составляем сначала материальный баланс сушки. Так как количество абсолютно сухого вещества в продукте до и после сушки не изменяется, то

с1^т-а) = с2^т-ь),

откуда следует

с2 = а кг/ч, (ІП-35)

1 100-й 4 7

где: Оі — масса продукта до сушки, кг/ч;

Ог—масса продукта после сушки, кг/ч; а — начальная влажность продукта (до сушки), %;

Ь — конечная влажность продукта (после сушки), %.

Тогда

О =

50010°~45

= 366 кг/ч 100-25

Количество испаренной влаги в сушилке будет равно

УУ

= 500-366 = 134 кг/ч.

Далее составляем баланс влаги в сушилке. Изменение влагосодержания воздуха происходит в результате испарения кг влаги из продукта в сушилке. тогда количество воздуха, потребного для сушки,

Ь = 1000———кг/ч, (111-36)

2 )

где: с1о —влагосодержание воздуха, поступающего в калорифер при температуре с1о = 10° С и относительной влажности ф0 = 80% (по таблицам с!0 = 6,21 г /кг сух. возд);

d2 — влагосодержание воздуха, выходящего из сушилки при = 33° С и относительной влажности ф2 = 80% (по таблицам = 29,54 г/кг сух. возд).

Следовательно,

134

Ь

= 1000 = 5750 кг/ч.

29,54-6,21

Потребное количество сухого воздуха для испарения 1 кг влаги из продукта находим из отношения

, 1 5750 /

/

= — = = 43 кг/кг.

Ж

134

Переходим к составлению теплового баланса сушилки, который можно выразить следующим уравнением:

а+а+а = а+а+а •

Левая часть уравнения характеризует количество тепла, вносимого в сушилку, а правая — количество тепла, отводимого из сушилки. Определяем составные статьи этого баланса:

а) тепло, вводимое в сушилку с воздухом:

<2Х

=Ы0

=5750-6,13 = 35200

где: 10 — теплосодержание воздуха, поступающего в калорифер (при Ъ) = 10°С и ф = 80% 10 = 6,13 ккал/кг);

б) тепло, вносимое в сушилку с испаренной влагой и высушенным продуктом:

62

= >,(№

+ С2сп)

ккал/ч, (Ш-З

7)

где: — количество влаги, испаряемой из продукта, кг/ч,

1А — температура продукта (20° С);

сп

—

теплоемкость

продукта (принимаем сп

=

0,4 ккал/кг);

б2

=20(134+ 366-0,4) = 5600 ккал/ч

в) расход

тепла с воздухом, уходящим из сушилки

:где:

І2

—

теплосодержание воздуха, уходящего из

сушилки (при 12

=

35° С и фо = 80%) І2

=

її

=

26 ккал/кг,

г) расход тепла с продуктом, уходящим из сушилки:

бз = ^2 Сп1п = 366 • 0,4 • 35 = 5130 ккал/ч,

где: С2 — масса высушенного продукта, кг (366);

сп — теплоемкость продукта (сп = 0,4 ккал/кг);

1:п — температура продукта, равная температуре воздуха, уходящего из сушилки, ^ = 35° С;

д) потери тепла через стенки сушилки в окружающую атмосферу:

по формуле (ІІІ-8)

0 = к1-'т(/, -/,)

или

б6

=1,2-150(90-20) = 12600 ккал/ч.

Теперь определим тепло, полученное воздухом в калорифере:

бз = (б4 + 65 + бе )“ (бі + 62 ) =

= (149500+5130 + 12600)-(35200+5600) = 167230-40800 = 126430 ккал/ч Находим потребную поверхность калорифера по формуле (III — 12)

а

2

3

м

к к ^ ср

где: СЬ—количество тепла, потребное для нагревания воздуха в калорифере, ккал/ч;

кк — всеобщий коэффициент теплопередачи, кк = 15-22 ккал/(м -ч-град);

Аї — разность температур между теплоносителем и средой, воспринимающей тепло, °С;

В качестве греющего средства используют пар давлением р = 2 атм, теплосодержанием г = 646,9 ккал/кг и температурой 120° С

Так как возіух в калорифере нагревается от 10 до 90° С, то по формуле (III — 13) имеем:

Тогда

^

126430 126430 _ 2

Р

= = = 82 м

22-70

1540

Так как теплосодержание воздуха в калорифере повышается с 6,13 до

ккал/кг, а количество поступающего в калорифер воздуха равно Ь = 5750 кг/ч, то количество тепла, получаемого воздухом в калорифере, будет равно

О = 5750 (26 — 6,13) = 115750 ккал/ч.

При давлении пара в калорифере р = 2 атм теплосодержание отходящего конденсата (по таблицам) 1к = 119,9 ккал/кг

Тогда по формуле (III — 15) расход греющего пара в калорифере будет

равен:

^

10 115750 ,

£> = —— = = 220 кг/ч

1-1к

646,9-119,9

Определяем необходимую производительность вентилятора Находим по таблицам, что при 1 =10°С и ср = 80% объем влажного воздуха Уо == = 0,826 м3/кг.

Следовательно, V = ЬУ0 = 5750 • 0,826 = 4750 м3/ч.

По каталогу подбираем вентилятор соответствующей производительности.

В связи с тем, что параметры воздуха в летних и зимних условиях различны, сушилки рассчитывают для оптимальных условий. Например, производительность вентилятора определяют по летним условиям, гак как летом воздух более влажный.

В приведенном примере расчета рециркуляция воздуха (частичное использование отработанного воздуха), а также потери тепла на нагревание тары, транспортных средств не учтены. При рециркуляции воздуха потребное количество свежего воздуха и тепла соответственно снижается.

Сушилка для пера и пуха. Эта сушилка (рис. 164) барабанного типа, периодического действия и предназначена для сушки пера и пуха, снятых с тушек птицы при боенской обработке. Она обеспечивает снижение влажности с 50 до 10%; высушивание производится при температуре 80° С.

Сушильная камера 2 цилиндрической формы, внутренним диаметром 900 мм и геометрическим объемом 1,6 м , имеет внутри лопастную мешалку

служащую для перемешивания пера и пуха, что ускоряет процесс высушивания. Для нагревания воздуха служат два спаренных пластинчатых калорифера 1, обогреваемых паром давлением 2 атм

.

ІЗ

Рис.

164. Сушилка

для

пера и

пуха

1

— калорифер; 2 — сушильная камера; 3 —

мешалка;

4

— мешок

для

продукции;

5

— ловушка;

6

— электродвигатель;

7 — клиноременная передача; 8 —

вентилятор; 9 — привод; 10, 11 — воздуховоды;

12 — термометр; 13 — сетка; 14 — смотровое

окно; 15 — загрузочная дверца; 16 —

крючки.

Воздух, нагретый до 80° С, поступает снизу в сушильную камеру. Сырье загружают через дверцу 15. За процессом сушки наблюдают через смотровое окно 14, а за температурой в сушильной камере при помощи термометров 12. Температуру регулируют при помощи вентиля на паропроводе, ведущем к калориферу.

Отработанный воздух отсасывается из камеры при помощи центробеж- ного вентилятора низкого давления 8 производительностью 2500 м /ч и напором 64 мм вод. ст., приводимого в движение от электродвигателя 6 мощностью 2,1 кет и числом оборотов 725 в минуту через контрпривод 9 и клиноременную передачу 7. От контрпривода 9 приводится в действие также мешалка 3, делающая 124 об/мин.

Нагретый воздух, уносящий с собой влагу, удаляется по воздуховоду

ведущему в ловушку 5. Чтобы воздух не уносил высушенные перо и пух, установлена сетка 13.

По окончании процесса сушки (окончание процесса определяется по степени прилипания пера к смотровому стеклу). Воздуховод 10 закрывают шиберной задвижкой и отсасывают высушенную перо-пуховую массу по воздуховоду 11 диаметром 200 мм в мешок 4, подвешиваемый на крючках 16 в ловушке 5. Воздух просасывается через мешок вентилятором 8 и удаляется из помещения, перо-пуховое сырье остается в мешке.

Производительность сушилки (по мокрому перу) состав-лист 25 кг/ч, расход пара на 1 кг сухого пера 2 кг, электроэнергии 0,1 кВт-ч, воздуха 60 м . Сушилку рассчитывают по приведенным выше формулам.

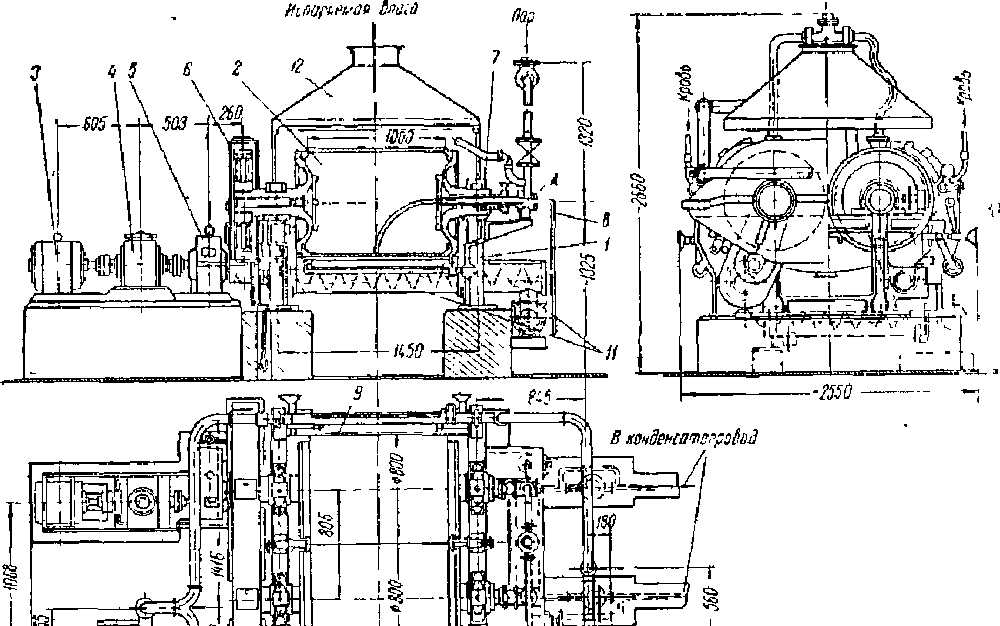

Двухвальцовая барабанная сушилка. Эта сушилка (рис. 165) непрерывного действия, с непрямым контактом греющего средства с высушиваемым продуктом, которым является кровь, молоко, бульон и другие жидкие продукты. В ней греющее средство подается внутрь пустотелых вальцов, а высушиваемый продукт наносится тонким слоем на наружную поверхность вальцов и, вращаясь вместе с ними, быстро высушивается.

Сушилка имеет две чугунные стойки 1, на которых монтируют подшипники для валов двух сушильных вальцов 2. Сушильные вальцы диаметром 800 мм и длиной 1000 мм приводятся в движение от электродвигателя 3 мощностью 7,1 кВт через бесступенчатый редуктор 4, цилиндрический редуктор 5 и шестерни 6.

В зависимости от вида высушиваемого продукта, его количества и температуры греющего пара, число оборотов вальцов регулируют в пределах от

до 43,5 об/мин.

Пар давлением 2,5—3 атм подается внутрь вальцов через сальниковое устройство 7 в подшипниках вала. Пар конденсируется, отдает свое тепло и в виде конденсата отводится из вальцов по трубопроводу 8. Сбоку обоих вальцов установлены ванночки 9, в которые наливают продукт, подлежащий высушиванию. В ванночках имеются вращающиеся диски, при помощи которых продукт распыляется и наносится тонким слоем на вращающиеся вальцы и быстро высыхает, образующиеся пары удаляют через зонт 12. Для снятия слоя высушенного продукта с поверхности вальцов служат ножи 10, плотно прижимаемые под углом 60° к вальцам.

Продукт захватывается правым и левым шнеками 11 и подается для насыпки в бумажную или деревянную тару. Вентиляторы 13 и 14 подают воздух к распиливающему устройству в ванночках 9 и для охлаждения скребковых ножей 10.

Сушилка работает следующим образом. Включают подачу пара и прогревают вальцы при их вращении до температуры 110° С, после чего пускают вентилятор и начинают подавать воздух к распиливающему устройству. Затем открывают кран и начинают подавать кровь (или другой жидкий продукт) по трубопроводу к ванночкам. При этом необходимо следить за равномерным поступлением продукта в ванночки, нормальной работой распиливающего механизма, температурой пара и высушиванием продукта. Если температура пара недостаточна, то число оборотов вальцов несколько снижают. Все трущиеся части машины должны быть хорошо смазаны

,

Рис.

165. Двухвальцовая барабанная сушилка:

1

- стойки; 2 - сушильные вальцы; 3 -

электродвигатель; 4, 5 - редукторы; 6 -

шестерни; 7 - сальник вала; 8 - трубопровод;

9 - ванночки; 10 - ножи; 11 - шнек; 12 - вытяжной

зонт; 13, 14 - вентиляторы.

388

поверхность вальцов должна быть чистой, скребковый нож плотно прижат по всей поверхности барабана.

Производительность сушилки при нормальных условиях работы составляет 120 кг испаренной влаги в час. При небольших количествах высушиваемого раствора включают только одни вальцы. Расход пара на 1 кг испаренной влаги составляет 1,25 кг, или всего 150 кг/ч, расход воздуха

2

120 м /ч. Рабочая поверхность вальцов 4,4 м .