- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Оборудование для экстракции

Экстракция — тепловой процесс, при котором из продукта извлекают составляющие компоненты путем растворения их жидкостями или парами жидкостей и последующего выпаривания (отгонки) этого растворителя.

Для ускорения и облегчения экстракции сырье предварительно измельчают. Растворитель вместе с растворенным в нем продуктом называют мис- целлой. Мисцеллу подвергают выпариванию, пары растворителя конденсируют и вторично используют на экстракцию, что снижает себестоимость

процесса и удельные расходы энергии Интенсивность экстракции зависит от величины поверхности экстрагируемого продукта, температуры, давления, разности концентраций и продолжительности процесса.

На мясокомбинатах экстракцию применяют при извлечении жира из кости или шквары, а также при производстве органопрепаратов.

В качестве растворителя применяют бензин, эфир, ацетон, трихлорэти- лен, спирт и другие вещества.

Э

, ’ л/угиел/н.г ЫЗ а? 4/7 215

кстрактор.

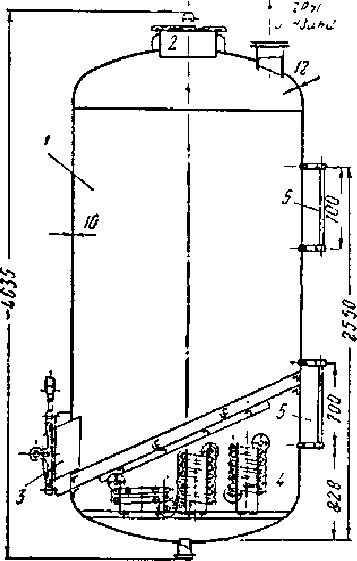

Экстрактор (рис. 162) для извлечения жира

из кости представляет собой

вертикальный аппарат 1 со сферическим

днищем. В верхней части имеется

загрузочный люк 2, закрываемый

откидной крышкой, внизу на боковой

стенке люк 3 для выгрузки продукта

из котла. Внутри котла имеется наклонное

ложное днище, под которым расположены

нагревательные змеевики. В них подается

греющий пар. Поверх- ность нагрева

змеевиков 10,2 м , рабочее давление пара

2—3 атм. Геометрический объем экстрактора

12 м вес 3,5 т.

кстрактор.

Экстрактор (рис. 162) для извлечения жира

из кости представляет собой

вертикальный аппарат 1 со сферическим

днищем. В верхней части имеется

загрузочный люк 2, закрываемый

откидной крышкой, внизу на боковой

стенке люк 3 для выгрузки продукта

из котла. Внутри котла имеется наклонное

ложное днище, под которым расположены

нагревательные змеевики. В них подается

греющий пар. Поверх- ность нагрева

змеевиков 10,2 м , рабочее давление пара

2—3 атм. Геометрический объем экстрактора

12 м вес 3,5 т.

Для наблюдения за уровнем растворителя и процессом экстракции служат водомерные стекла.

Э

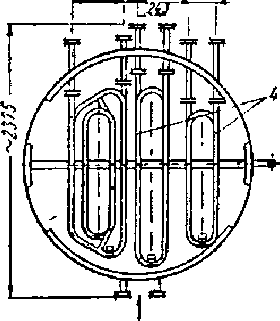

Рис. 162. Экстрактор:

1 — корпус экстрактора; 2 — загрузочный люк; 3 — люк для разгрузки; 4 — греющие змеевики; 5 — водомерное стекло.

ктрактор

работает следующим образом. Кость

загружают сверху через горловину 2,

крышку плотно закрывают и через штуцер

снизу котла подают растворитель до

тех нор, пока верхний уровень кости

не будет полностью закрыт растворителем.

Затем прекращают подачу растворителя

и впускают пар в змеевики. Растворитель

нагревается, закипает, начинает

испаряться, а вместе с ним испаряется

и вода из продукта

ктрактор

работает следующим образом. Кость

загружают сверху через горловину 2,

крышку плотно закрывают и через штуцер

снизу котла подают растворитель до

тех нор, пока верхний уровень кости

не будет полностью закрыт растворителем.

Затем прекращают подачу растворителя

и впускают пар в змеевики. Растворитель

нагревается, закипает, начинает

испаряться, а вместе с ним испаряется

и вода из продукта

.

Смесь паров из экстрактора направляется в поверхностный конденсатор, где пары конденсируются холодной водой. Полученный конденсат поступает в водоотделитель, где происходит отделение от него растворителя вследствие разности их плотностей путем отстаивания.

Растворитель собирают и снова направляют в экстрактор, а воду направляют в контрольный водоотделитель. Растворитель в экстракторе снова нагревается, испаряется и захватывает воду из продукта. Циркуляция растворителя продолжается до тех пор, пока в результате воздействия растворителя на кость содержащийся в ней жир не перейдет в растворитель.

По сравнению с другими способами обезжиривания кости экстрагирование обеспечивает наибольшую степень извлечения жира, остаточное содержание которого в кости составляет 1 —1,5%.

По окончании экстракции и достижения требуемой концентрации мисцеллы прекращают подачу пара в змеевик и производят отгонку мисцеллы в выпарном аппарате, называемом дистиллятором.

Пары растворителя направляются в конденсатор, конденсируются, собираются для последующего использования при экстрагировании новой партии кости.

Извлеченный жир остается в дистилляторе и удаляется оттуда после полной отгонки паров растворителя.

Тепловые расчеты диффузоров и экстракторов производятся по приведенным выше формулам.Глава II. ОБОРУДОВАНИЕ ДЛЯ СУШКИ КРОВИ И ДРУГИХ ПРОДУКТОВ ПЕРЕРАБОТКИ СКОТА

Сушкой называется тепловой процесс испарения из продукта влаги при помощи тепла, подводимого извне.

На мясокомбинатах сушат кровь, волос, щетину, кишки, сухожилия, пух, перо, яйца, мясо кусками, в виде фарша или порошка.

Сушка является одним из видов консервирования продукта в целях длительного хранения или для транспортировки на дальние расстояния.

Влага в продукте может быть связана механически, физико-химически или химически. Механически связанную влагу можно удалять путем прессования, центрифугирования или отстоя. Тепловая сушка применяется для удаления влаги, связанной с продуктом физико-химическим способом. В целях экономии тепловой энергии в ряде случаев перед сушкой применяют механические способы удаления влаги из продукта.

Цель сушки — обеспечить при наименьших затратах механической и тепловой энергии необходимую конечную влажность высушиваемого продукта без ухудшения его качества и биологических свойств.

Сушка может осуществляться следующими способами:

прямым контактом высушиваемого продукта с подводимым теплом;

непрямым контактом высушиваемого продукта с теплоносителем через разделяющую перегородку;

воздействием на продукт лучистой энергией — сушка инфракрасными лучами;

высушивание методом сублимации при глубоком вакууме продукта в замороженном состоянии.

В зависимости от способа сушки выбирают тип и конструкцию сушилки. На мясоптицекомбинатах сушка инфракрасными лучами и методом сублимации не нашла пока широкого применения.

Сушилки могут быть периодического (шкафные, камерные) или непрерывного (ленточные, тоннельные, вальцовые, барабанные, распылительные) действия.

Сушилки состоят из непосредственно сушильной камеры, в которой производится сушка продукта, устройства для очистки и нагревания поступающего в сушилку воздуха, вентиляторов для подачи воздуха, устройств для улавливания высушенных частиц продукта или пыли и механизмов привода ленты, транспортера, барабана или распылительных дисков.

В расчет сушилок входит определение количества влаги, испаряемой из продукта, расхода воздуха в сушилке, параметров воздуха, теплоносителя, мощности и производительности вентилятора, размеров калорифера и расхода пара, производительности сушилки.

Тепловой баланс сушилки состоит из приходной части, отражающей тепло, вносимое воздухом, поступающим в калорифер сушилки; тепло, вносимое в сушилку с испаряемой из продукта влагой; тепло, вносимое в сушилку с высушенным продуктом и тепло, полученное воздухом в калорифере и расходной части, отражающей расход тепла с воздухом, отводимым из сушилки; расход тепла с продуктом, уходящим из сушилки, и потери тепла в окружающую атмосферу.

Для расчета расхода воздуха и тепла в сушилках пользуются диаграммами і — с! для влажного воздуха или соответствующими таблицами.

При этом принимают во внимание, что теоретически при нагревании воздуха в калорифере или другом нагревательном устройстве влагосодержа- ние его остается постоянным, а теплосодержание возрастает, и, наоборот, при сушке продукта нагретым воздухом теплосодержание остается постоянным, а влагосодержание возрастает за счет испарения влаги из продукта.

Если обозначить начальное влагосодержание воздуха, поступающего в калорифер, сІо, теплосодержание 1о, относительную в влажность ф0 и температуру 1:о, то после нагревания в калорифере температура воздуха повысится до ^ относительная влажность понизится до фі влагосодержание останется без изменения, т. е. сІї = сІо, а теплосодержание возрастет до її.

Нагретый в калорифере воздух поступит в сушилку, где его температура понизится до Х.2, относительная влажность возрасти г до ф2, теплосодержание останется постоянным, т. е. І2 = її, а влагосодержание увеличится до СІ2 за счет испарения влаги из продукта.

Практически вследствие наличия разного рода потерь тепла при расчете сушилок необходимо учитывать отклонения от приведенных закономерностей.