- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Универсальный конвейер

Универсальный конвейер применяется на мясокомбинатах малой и средней мощности и конструктивно выполнен так, что на нем можно поочередно перерабатывать скот всех видов — крупный рогатый, мелкий рогатый и свиней на одной конвейерной системе, состоящей из конвейера обескровливания и конвейера разделки и туалета туш.

Гипромясом разработан универсальный конвейер УК-3 для переработки всех видов скота. Конвейер обескровливания имеет два подвесных пути — полосовой для крупного рогатого скота я трубчатый — для свиней и баранов.

Над обоими путями движется общая шарнирно-пластинчатая тяговая цепь, на которой чередуются пальцы снизу с расстоянием между ними 1800 мм для перемещения туш крупного рогатого скота я пальцы сбоку с шагом 900 мм для передвижения путовых крюков с тушами свиней и баранов.

Конвейер разделки и туалета туш имеет конвейерную цепь, имеющую комбинированные тяговые органы с шагом 900 мм.

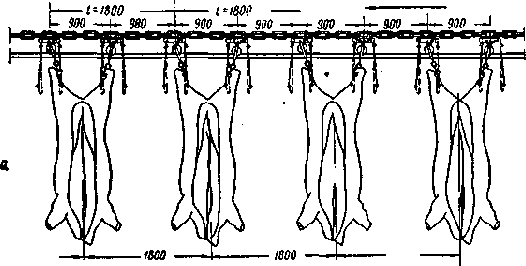

На рис. 20 показано размещение туш всех видов скота на универсальном конвейере. На конвейерной цепи размещены толкающие и растягивающие пальцы для туш крупного рогатого скота и свиней, а также шарнирно укреплены крючки (или цепочки) для подвешивания туш Мелкого рогатого скота.

При переработке крупного рогатого скота или свиней крючки (цепочки) поднимаются и не мешают выполнению технологических операции. Производительность такого конвейера за смену составляет от 75 до 300 голов крупного рогатого скота, 150—750 свиней или 800—2000 баранов. Скорость движения конвейерной цепи 0,33—4,3 м/мин.

Применение универсального конвейера УК-3 увеличивает мощность убойных цехов почти в два раза на тех же производственных площадях, экономит рабочую силу и исключает пересечение грузопотоков, что особенно важно для одноэтажных мясокомбинатов.

Отечественными машиностроительными заводами освоено производство универсальных конвейерных линий для переработки двух видов скота — свиней и баранов, при этом свиней можно перерабатывать как с полной съемкой шкуры, так и со съемкой шкуры только со спинной части (крупонирование туши).

Производительность такой линии 100 свиней в час со снятием крупона, или 200 свиней в час с полной съемкой шкуры, пли 200 голов мелкого рогатого скота. Универсальные конвейеры дают возможность использовать однотипное оборудование для обработки разных видов скота.

Конвейеры, или поточно-механизированные линии, для переработки свиней

Если по ходу движения транспортного конвейера расставить машины и разместить рабочих для последовательного проведения технологических операций по обработке того или иного вида скота, то образуется поточномеханизированная линия.

Поточно-механизированные линии для обработки свиней создают по следующим схемам: с полной съемкой шкуры без шпарки туш; без съемки шкуры со шпаркой туш; с частичной съемкой шкуры со спинной части туши (крупонирование).

Рис.

20. Схема размещения туш скота при

переработке на универсальном

конвейере: а — крупного рогатого скота;

б — свиней; в — баранов.

На рис. 21 показаны технологические, схемы поточно-механизированной переработки свиней различными способами. Операции оглушения свиней, подъема туш цепным элеватором на подвесной путь, закалывания, сбора пищевой крови, последующего обескровливания в вертикальном положении и стрижки щетины для всех трех способов свиней одинаковы, а дальше переработка осуществляется то следующим схемам.

При переработке свиней без шпарки, с полной съемкой, шкуры, следующей операцией будет забеловка (ручной раскрой шкуры перед механической съемкой), механическая съемка шкуры, выемка внутренностей, распиловка и туалет туш, ветеринарный осмотр и взвешивание. Шкуру снимают полностью и направляют на кожевенные заводы, однако шкура с брюха, пахов, ног не представляет ценности как кожевенное сырье и используется на технические цели.

При переработке свиней со шпаркой, без съемки шкуры, после обескровливания туши опускают в чан с горячей водой, шпарят, затем освобождают от щетины в скребмашине, опаливают, очищают от остатков щетины и направляют на разделку. Здесь шкура полностью остается на туше и как сырье для кожевенной промышленности полностью пропадает. Свиные туши в шкуре направляются для выработки копченостей или на реализацию.

Крупонирование— наиболее рациональный способ переработки свиней, при котором предусматривается после обескровливания шпарка брюшной части, головы я ног туши, очистка от щетины ошпаренных участков туши в скребмашине, снятие крупона (спинной части шкуры), очистка от остатков щетины и разделка туш. При этом способе кожевенная (промышленность получает наиболее ценное для нее сырье — свиной крупон, а остальные части шкуры используются на пищевые цели (колбасное производство, вытопка пищевого жира и др.).

За последнее время в ряде стран (Чехословакия, ГДР, Венгрия « др.) способ переработки свиней методом крупонировання получил широкое распространение.

В СССР многие мясокомбинаты уже перешли на крулонирование свиней. Этот способ является перспективным и позволяет повысить выходы мяса.

Свиные туши при всех способах переработки транспортируют с помощью подвесных конвейеров. Если туши подвергают шпарке, то в месте установки шпарильного чана ее снимают с конвейера, опускают в чан специальным устройством, а затем после очистки щетины в скребмашине вновь, поднимают на подвесной путь элеватором.

По ходу технологического процесса обработки свиней устанавливают машины, к которым относятся цепные элеваторы для подъема свиней на путь обескровливания, механизмы для электрического оглушения, установки для механической съемки шкур, шпарильные чаны, машины для удаления щетины, опалоч- ные печи, подъемно-опускные приспособления, конвейерные столы для выемки и инспекции внутренностей, пилы для распиловки туш, душевые устройства и весы. Все указанное оборудование описано ниже.

Конвейеры, или поточно-механизированные линии, для переработки птицы

Для боенской обработки кур и водоплавающей птицы на мясо- и птицекомбинатах применяют подвесные конвейеры и поточно-механизированные линии различных конструкций.

В связи с быстрым ростом удельного веса птицы в мясном балансе страны переход от ручной переработки птицы к конвейерной, а также внедрение ряда сконструированных за последние годы машин для обработки птицы имеет большое значение.

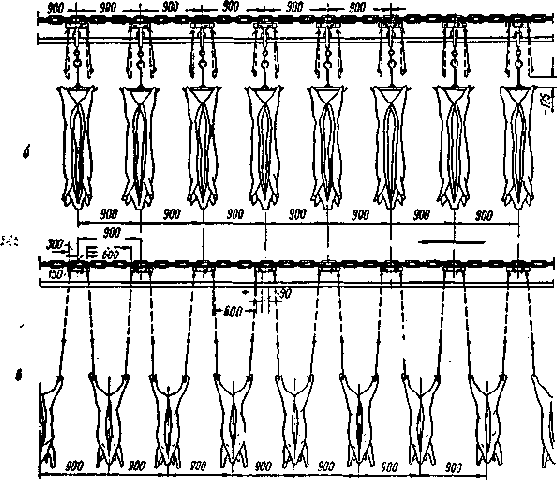

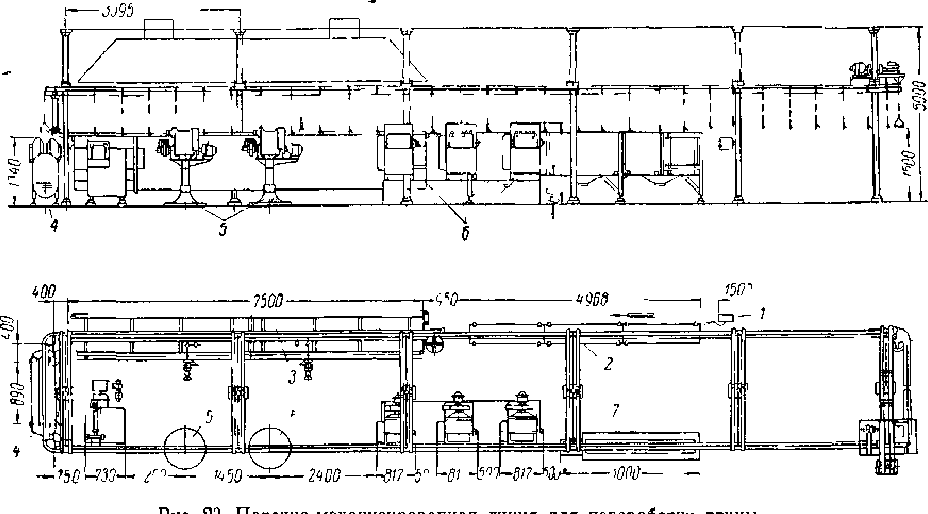

Бесконвейерная полуавтоматическая линия для боенской обработки кур производительностью 600 голов в час. Линии БЛК-600 производства Полтавского завода мясного оборудования (рис. 22) устанавливают на небольших по мощности предприятиях.

Линия состоит из роторного агрегата 1, горизонтальной центрифуги 5 и конвейера доработки 7. Поступающую на убой птицу вешают вниз головой на подвески, которые находятся на шарнирно укрепленных в радиальном направлении штангах 2, вращающихся вместе с ротором. Благодаря направляющим, расположенным концентрично относительно оси ротора, штанги совершают движения в вертикальной плоскости и одновременно вращаются. Весь технологический цикл заканчивается за два полных оборота ротора.

Сначала птицу закалывают, обескровливают над кольцевым лотком 3, после чего штанги опускаются, начинается второй оборот ротора и тушки птицы поступают в ванну для тепловой обработки 4, где их тттпарят при температуре воды 54—58°С в течение 1 мин.

После шпарки тушки автоматически сбрасываются с подвесок и поступают в центрифугу непрерывного действия для снятия оперения 5. Расход воды при шпарке составляет 1,5 м /ч, расход пара— 50 кг/ч.

Ротор имеет 33 штанги с подвесками и приводится в движение от электродвигателя МОЩНОСТЬЮ 1 КВТ с числом оборотов 930 в минуту.

Сам ротор вращается со скоростью 0,5 оборота в минуту.

Центрифуга для снятия оперения с тушек кур и водоплавающей птицы состоит из конического корпуса, выполненного из листовой стали и обрезиненного внутри листовой резиной с радиально расположенными пластинами. Внутри корпуса смонтирован металлический полый барабан 6 с резиновыми пальцами по всей поверхности барабана. Привод барабана осуществляется от электродвигателя мощностью 1,7 квт.

Число оборотов барабана 274 в минуту. Тушки птицы, предварительно ошпаренные горячей водой, попадая в центрифугу хорошо очищаются от пера резиновыми пальцами вращающегося барабана и неподвижными пластинами, укрепленными на стенках корпуса центрифуга.

Удаляемое перо вместе с теплой водой, подаваемой в центрифугу, отводится в нижней части корпуса. Птица периодически выгружается из центрифуги партиями по 7—8 штук и поступает сначала на приемный стол 8, а затем навешивается на подвески 9 конвейера доработки.

Рис.

22. Бесконвейерная полуавтоматическая

линия для боенской обработки кур

БЛК-600:

1—

роторный агрегат; 2— штанги для

навешивания тушек птицы; 3 — кольцевое

лоток для сбора крови; 4 — ванна для

тепловой обработки; 5 — центрифуга

для снятия оперения; 6 — барабан с

резиновыми пальцами; 7 — конвейер

для доработки птици; 8 — приемный стол;

9 — подвески конвейера.

Конвейер доработки 7 представляет собой горизонтальный подвесной конвейер с цепью и подвесками, двигающийся со скоростью 3,5 м/мин. Число подвесок на нем 38 и шаг между ними 380 мм. Мощность приводной станции 0,6 кВт.

На конвейере производится окончательная доработка и туалет тушек. Преимущества описанной линии — компактность и малогабаритность, благодаря чему линии устанавливают даже в небольших помещениях.

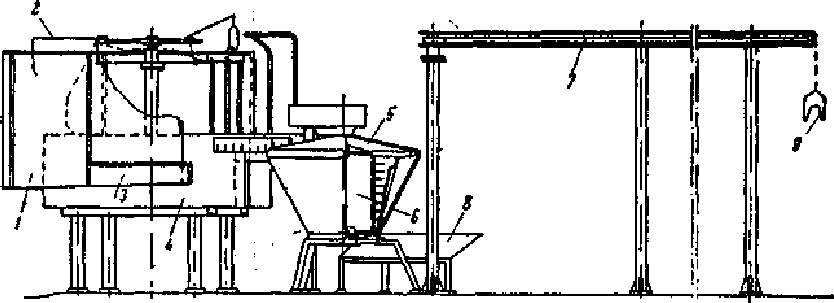

Поточно-механизированная линия для переработки птицы. Для переработки всех видов птицы на предприятиях средней мощности применяют подвесные конвейерные линии (рис. 23) производительностью 2400 голов в смену кур или водоплавающей птицы, состоящие из цепи (или троса) с подвешенными к ней каретками, катящимися по направляющим из угловой стали. Цепь снабжена несущими органами — подвесками для навешивания птицы. Конвейер приводится в движение от электродвигателя мощностью 1,5 квт, скорость движения цепи 3,2 м/мин.

Общая длина конвейера составляет около 38 м. По линии движения конвейера устанавливают машины и устройства для проведения технологических операций по обработке птицы. К ним относятся аппарат для электрооглушения 1, лоток для убоя птицы и сбора крови 2, камера для тепловой обработки тушек 3, машина для снятия оперения с головы и шеи птицы 4, машина для обработки крыла 5, машина для снятия оперения с корпуса птицы 6 и лоток для сбора пера 7. Эти машины описаны ниже.

Боенская обработка птицы производится последовательно. При этом для транспортировки птицы, подвешенной за ноги на подвески специальной формы, используют цепь конвейера с каретками.

Если для снятия оперения с тушек птицы применяют способ воскования (опускание тушек в расплавленную воскомассу с последующим снятием слоя расплавленного воска и застывшего на поверхности вместе с пером), то на линии конвейера устанавливают соответствующее оборудование.

Всесоюзным научно-исследовательским институтом птицеперерабатывающей промышленности разработан для этих целей универсальный автомат для снятия оперения и воскомассы со всех видов птицы.

В соответствии с требованиями санитарных органов птицеперерабатывающие предприятия обязаны выпускать птицу в потрошеном виде (с отделенной головой, конечностями и удаленными внутренностями). Для этих целей в настоящее время разрабатывается специальная поточно-механизированная линия потрошения, расфасовки и упаковки мяса птицы всех видов. На ряде предприятий установлено, кроме линий для боенокой обработки птицы, оборудование для охлаждения и замораживания тушек птицы, что дает возможность непосредственно после убоя осуществлять термическую обработку мяса птицы.

Рис.

23. Поточно-механизированная линия для

переработки птицы:

1

- аппарат для электрооглушения птицы;

2 - лоток для сбора крови;

3

- камера для тепловой обработки тушек;

4 - машина для снятия оперения

с головы и шеи; 5 - машина для обработки крыла; 6 - машина для снятия оперения с корпуса птицы; 7 - лоток для сбора пера.

Поточно-конвейеризированные линии для переработки кур производительностью 900 голов в час и водоплавающей птицы производительностью 300 голов в час. Эти линии устанавливают на предприятиях большой мощности.

Скорость движения конвейерной цепи линии для переработки кур регулируют в пределах 4,5—6 м/мин и соответственно этому производительность линии составляет 900—1200 голов в час.

Оглушение птицы осуществляют по методу, предложенному Краснодарским научно-исследовательским институтом пищевой промышленности, при помощи тока высокого напряжения 15— 20 тыс, в в течение 15 сек. Затем вскрывают кровеносные сосуды и птицу обескровливают в течение 1 мин над лотком

для сбора крови.

По линии движения конвейера установлены: машина для ощипки маховых крыльев, шпарильный чан, машина для удаления пера с тушки птицы, машина для снятия оперения с шеи, машина для дополнительной ощипки крыльев, аппарат для опалки тушек, машина для мойки тушек, центрифуга « сушилка для пера.

Это оборудование также описано ниже.

Техника безопасности при эксплуатации подвесных путей и конвейеров

Подвесные пути и конвейеры регулярно осматривают и проверяют на прочность и безопасность.

Главные и путевые балки должны быть прочно укреплены, болты, хомуты, угольники, подвески хорошо затянуты. Подвесные пути не должны допускать колебаний, крепления путевого рельса и подвесок должны обеспечивать прочность и безопасность прохождения грузов.

Подвески с трещинами, разработанными отверстиями для болтов, путевые рельсы с выработанными или неисправными участками надо немедленно ремонтировать или заменять. При монтаже конвейеров необходимо обеспечить строго вертикальное положение путевого рельса, равномерность расстояния между верхней головкой путевого рельса и тяговым органом, параллельность направляющих для тягового органа (цепи, троса).

На всех ответственных участках пути и на поворотах обязательно устанавливают предохранительную полоску, которую крепят к подвескам.

Особое внимание уделяют исправности стрелок и предохранительных собачек на концах подвесных путей. Неисправные пути и стрелки, имеющие выработку в процессе эксплуатации, наваривают и тщательно зачищают так, чтобы грузонесущие органы (крюки или ролики) могли свободно передвигаться.

Пуск и последующее движение цепи конвейера должны быть плавными, без толчков и заеданий цепи в направляющих угольниках и на звездочках приводных, натяжных и оборотных станций. При разработке соединений звеньев цепи и изменении шага выше допустимых пределов пластины и болты заменяют. Все звездочки и шкивы приводных, натяжных и оборотных станций устанавливают строго в плоскости движения тягового органа.

Все скользящие и вращающиеся детали конвейера регулярно очищают и достаточно хорошо смазывают. Электродвигатель приводной станции, подшипники и редуктор при работе не должны нагреваться выше 60° С.

При эксплуатации горизонтальных и наклонных конвейеров запрещается находиться под грузом во время его движения или раскачивать грузы, висящие на крюках или роликах, при застревании их на стыках или стрелках подвесных путей.

При обнаружении неисправностей конвейер останавливают до устранения обнаруженных дефектов.

![]()