- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Оборудование для опалки, обжарки и обработки дымом

При тепловой обработке мяса и мясопродуктов в ряде случаев применяют непосредственное воздействие открытого пламени, горячих газов или дыма на продукт (опалка субпродуктов, туш свиней и птицы, обжарка и копчение колбасных изделий и свинокопченостей, запекание мясных хлебов, обжарка пирожков и пр).

Для этой цели используют различные стационарные устройства (камеры, коптилки) и тепловые аппараты

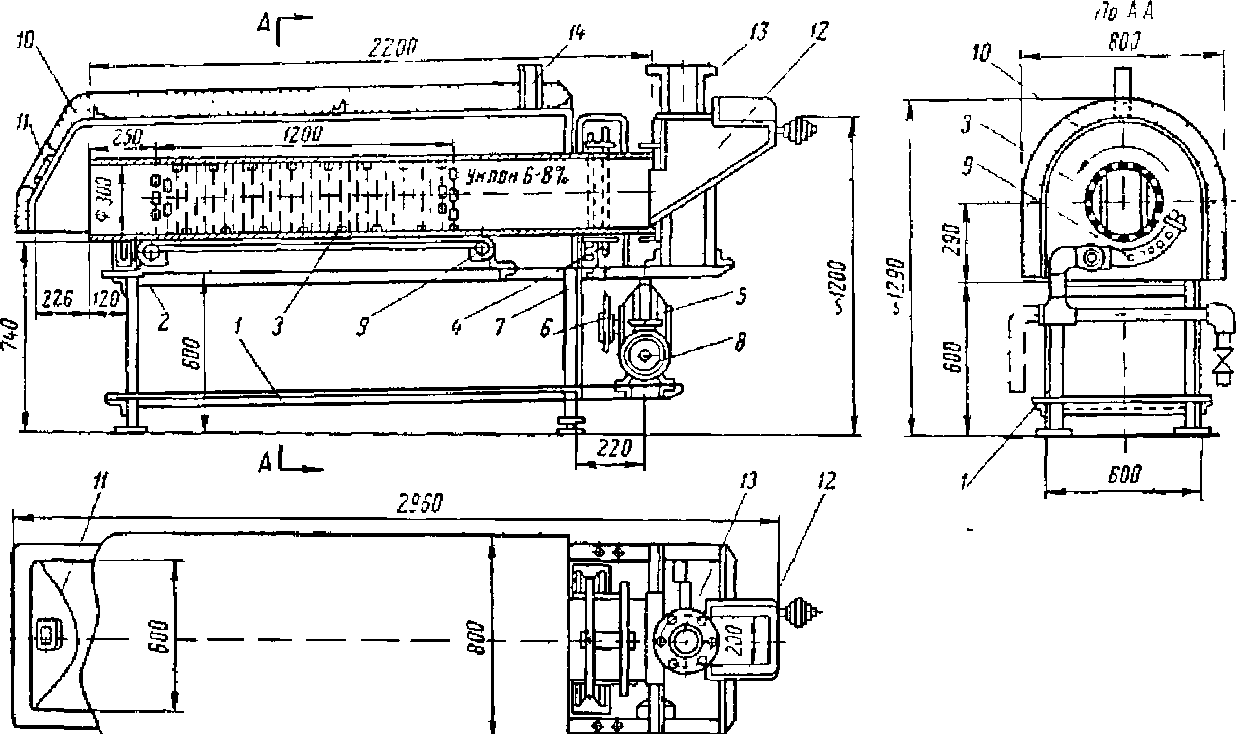

Опалочная печь для шерстных субпродуктов ССЛ-2. Эта печь непрерывного действия (рис 149), предназначенная для опалки открытым пламенем шерстных субпродуктов. Устанавливают ее в цехах субпродуктов.

Печь состоит из каркаса 1 сварной конструкции, на котором на опорных роликах 2 расположен основной рабочий барабан печи 3 диаметром 300 лги и длиной 2200 мм Барабан изготовляют из листовой перфорированной стали (делают также чугунные барабаны). Барабан открыт с обоих концов и смонтирован с небольшим уклоном (6-8%) в сторону движения продукта. Скорость вращения барабана 8 об/мин.

Барабан приводится в движение от электродвигателя 8 мощностью 0,6 кВт и числом оборотов 1410 в минуту, который соединен муфтой с редуктором 5, имеющим на валу звездочку 6, передающую движение через цепную передачу 7 на звездочку 4, надетую на барабан.

Под барабаном расположена сферическая газовая горелка 9, в которую подведен газ от центральной газовой сети, или от индивидуального газогене- ратора. Расход газа составляет 12— 15 м /ч при теплотворной способности

о

газа 4500 кал/м .

Для устранения потерь тепла в окружающую среду и безопасности работы барабан закрыт ограждающим кожухом 10 с изоляцией толщиной 100 мм, покрытой сверху стальным тонким листом. Спереди имеется смотровое окно 11 для наблюдения за работой горелки и процессом опалки. Субпродукты, подлежащие опалке, загружают равномерно через люк 12, откуда они попадают во вращающийся барабан, где переворачиваются, опаливаются и постепенно продвигаются в сторону разгрузки на другом конце барабана. Отработанные газы из барабана попадают в вытяжную трубу 13 и патрубок 14. Желательна установка принудительного отсоса газов при помощи вентилятора.

' ———

"ы"

Рис. 149. Опалочная печь для шерстных субпродуктов ССЛ-2:

1 - какас; 2 - опорные ролики; 3 - рабочий барабан; 4 - звездочка барабана; 5 - редуктор; 6 - я передача; 8 - электродвигатель; 9 - газовая горелка; 10 - ограждающий кожух; 11 - смої й люк; 13 - вытяжная труба; 14 - патрубок.

—— —, - ^ приводная звездочка;

ограждающий кожух; 11 - смотровое окно; 12 - за-

7 — цепная передача; б — ЭЛектридвш ал ель, у — і сізшз; грузочный люк; 13 - вытяжная труба; 14 - патрубок.

Для пуска печи в действие открывают вентиль, пускают газ, зажигают огонь и в течение 8—10 мин подогревают барабан при его непрерывном вращении, после чего начинают загрузку продукта. Продолжительность опалки субпродуктов в барабане 2—3 мин, температура опалки 700—900°С, температура отходящих газов 200° С. Производительность опалочной печи ССЛ-2 2000 кг в смену (по сырому продукту).

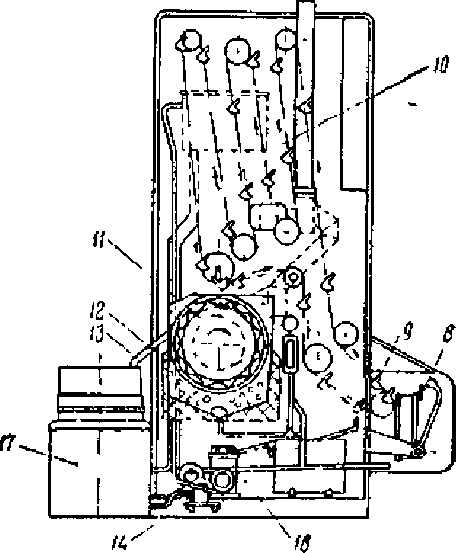

Ротационная печь. Это печь конструкции ЦКБ Мясомолмаша (рис.

с газовым обогревом для выпечки мясных хлебов, запекания карбонада и буженины.

Состоит она из горизонтального цилиндрического корпуса 1, имеющего внутреннюю и наружную обшивки из листовой стали с помещенным между ними термоизоляционным слоем. Цилиндр 1 установлен на станине- подставке 2, внутри которой размещены три газовые горелки 9 с запальными свечами. Расход газа (низкого давления) составляет 1,8 м /ч при температуре внутри печи 160—180° С. В передней части цилиндра имеется дверца 3, через которую производится загрузка и выгрузка продукции, а в верхней части отверстие 4 для удаления отработанных горячих газов из цилиндра печи. Для облегчения открывания дверцы имеется противовес.

Горячие газы и дым, выходящие из печи при открывании дверцы, удаляются через вытяжной зонт 5, соединенный с вытяжным вентилятором.

Основным рабочим органом печи является ротор 6 с подвешенными к нему на шарнирных креплениях люльками 7, которые при вращении ротора сохраняют горизонтальное положение. Вал ротора покоится па двух выносных подшипниках, укрепленных на боковых стенках печи. Ротор делает 0,62 об/мин и приводится в движение от электродвигателя 6 мощностью 0,6 кВт, через червячный редуктор. Г орячие газы поступают в печь снизу через отверстие, движутся через печь и отводятся из нее сверху. При этом ротор непрерывно вращается, что обеспечивает равномерную обработку продуции, уложенной в металлические формы на люльки.

Если на мясокомбинате нет газа, то могут быть установлены электрические спирали, однако этот способ нагрева менее экономичен.

Печь работает следующим образом. Открывают дверцу, включают привод ротора, пускают газ и зажигают горелки. Прогревают печь до температуры 180—200°С, после чего начинают загрузку продукта на все восемь люлек. Затем закрывают шибер (дверцу) и осуществляют процесс запекания. Температуру контролируют при помощи термометра, установленного на правой торцовой стенке печи, а ее поддержание обеспечивают путем сжигания газа в горелках.

Допустимый максимальный дисбаланс ротора при загрузке и выгрузке не должен превышать 30 кг. Производительность ротационной печи составляет 100 кг/ч.

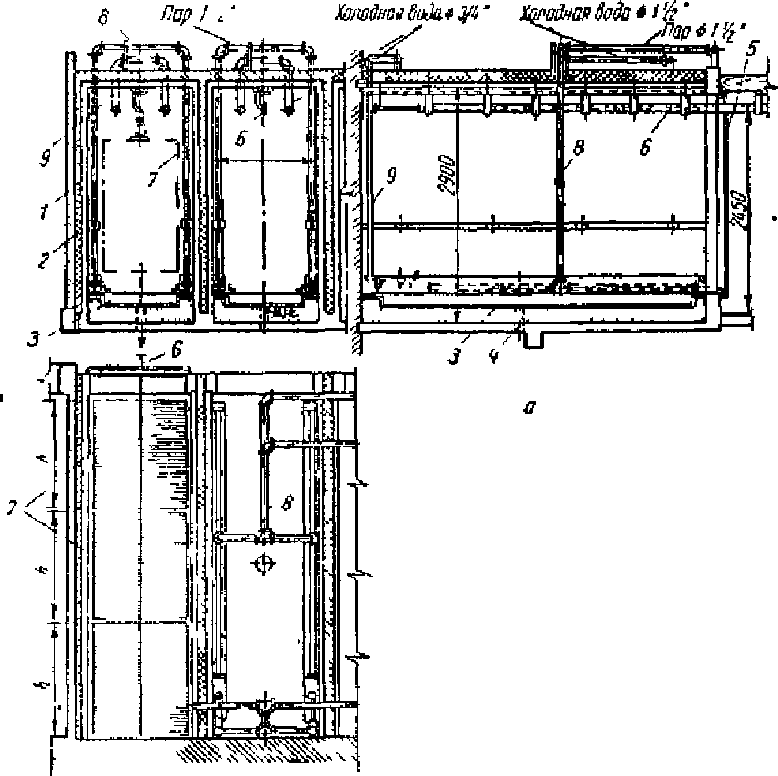

Автомат для приготовления и жарения пирожков. Автомат (рис.

предназначен для выработки жареных пирожков из теста с начинкой из мясного фарша. Производительность его до 800 пирожков в час.то

Рис.

150.

Ротационная

печь:

1

- цилиндр печи; 2 - станина-подставка4 3

- дверца для загрузки; 4 - отверстия для

газов; 5 - вытяжной зонт; 6 - ротор; 7 -

люлька ротора; 8 - электродвигателя; 9

- газовая горелка.

Автомат состоит из двух частей — формующей и тепловой обработки. Тесто загружают в бункер 1, а мясной фарш — в бункер 2. Тесто при помощи сжатого воздуха давлением до 2 атм подается в дозатор 3, а фарш при помощи шнекового насоса — в дозатор 4.

Из дозаторов тесто и фарш поступают в формующий патрон (головку)

причем тесто выдавливается в кольцевую щель и образует сплошную цельнотянутую трубку, а фарш поступает внутрь этой трубки. Тесту и фаршу придается периодическое согласованное движение, но период движения теста больше, чем период движения фарша, поэтому фарш располагается с перерывами. Выходящая из формующего патрона трубка из теста с начинкой разрезается периодически ножом 6 по перемычкам из теста на равные по длине пирожки-трубочки, которые падают на стальной транспортер 7 и подаются к сбрасывателю 8.

Движение сбрасывателя рассчитано так, что он сталкивает одновременно по три пирожка в лоток 9 цепного конвейера, непрерывно движущегося и подающего пирожки в шкаф для расе гонки 10.

Продолжительность расстойки 15—20 мин. В конце расстойки лоток опрокидывается, и пирожки попадают в соответствующую ячейку роторного барабана 11 обжарочной ванны 12. При вращении барабана пирожки движутся через зону нагретого до 180°С масла, обжариваются и под действием собственного веса выгружаются в приемный лоток 13. Продолжительность обжарки составляет 2 мин. Объем масла в обжарочной ванне 22—27 л. Применяемое масло растительное, рабочая температура 180°С поддерживается автоматически при помощи электронагревателей. Все механизмы автомата работают синхронно и приводятся в движение от одного электродвигателя мощностью 1,5 кВт.

Обжарочная ванна заполняется маслом при помощи насоса 14 через расходный бак 15 и реле уровня 16, которое обеспечивает постоянный уровень масла в обжарочной камере, масло поступает из бачка 17. Воздух для подачи теста нагнетается компрессором 18 диафрагменного типа.

Колбасные изделия варят не только в котлах и варочных коробках в горячей воде, по и паром в стационарных камерах.

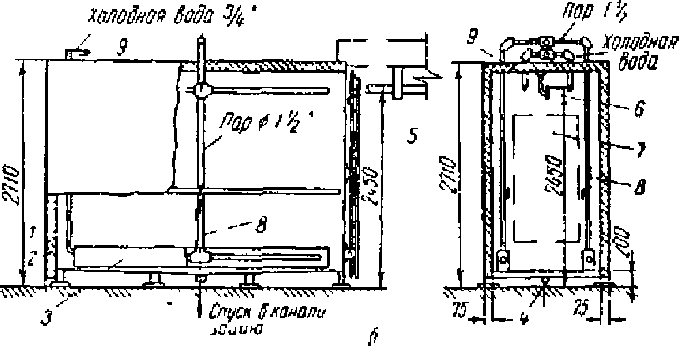

Пароварочные камеры. Пароварочные камеры представляют собой стационарные производственные помещения, в которых производят термическую обработку колбасных изделий при помощи пара.

На рис. 152, а показана пароварочная камера, у которой основные стенки 1 выполнены из железобетона. Внутри камера изолирована термоизоляционным слоем 2, предохраняющим от потерь тепла в окружающую атмосферу. На полу ее установлен металлический поддон сварной конструкции 3, имеющий сливное отверстие 4 с гидравлическим затвором. Камера имеет металлические двери 5, через которые производится загрузка и выгрузка продукции. Дверь плотно прилегает по всему периметру и запирается винтовым затвором.

Продукцию загружают на рамах 7, передвигаемых по подвесным путям

расположенным на высоте 2,45 м от чистого пола. Камеры строят емко

-

стью на одну, две и три рамы. Размеры камер, вмещающих три рамы 1,45 х 3,4 м, максимальная масса загружаемой продукции 600 кг.

t-

3

|

1=101 1 |

fl |

|

|

і f-1 "Я "Л wUr- L.' ~гт нч‘ |

и Уы.и і. -*г5 |

|

У

Рис. 151. Автомат для приготовления и жарения пирожков: 1 — бункер для теста; 2 — бункер для фарша; 3 — дозатор теста; 4 — дозатор фарша; 5 — формующая головка; 6 — нож; 7 — транспортер; 8 — сбрасыватель; 9 — лоток конвейера; 10 — шкаф для расстойки; 11 — роторный барабан; 12 — обжарочная ванна; 13 — приемный лоток; 14 — насос; 15 — расходный бак; 16 — реле уровня; 17 — бачок; 18 — компрессор.

Пар подается по трубопроводу 8 как через воду в поддоне, так и непосредственно в виде острого пара в камеру. Подача через воду в поддоне позволяет увлажнять пар по мере необходимости. Вода поступает через трубопровод 9 в поддон и через душевое устройство, расположенное в верхней части камеры, которое используют для охлаждения продукции на рамах

Средний расход пара в такой камере составляет на 1 т продукции 185 кг, воды 55 л. Рабочее давление пара 2 атм.

На рис. 152,6 представлена металлическая пароварочная камера. Она изготовлена из металлического каркаса 1, изолированного слоем шлаковаты

толщиной 50 мм, и облицована листовой нержавеющей сталью. Полы камеры железобетонные, изолированы азбокартоном и азбозуритом толщиной 150 мм. На полу расположен поддон 3 со сливным отверстием 4. В верхней части камеры расположен подвесной путь 6, по которому в камеру загружают рамы с продукцией 7. Камера плотно закрывается металлической дверью

Пар подается по трубопроводу 5, а вода по трубопроводу 9

.

Рис 152 Пароварочная камера: а — железобетонная; б — металлическая:

—

стенка

камеры; 2 — термоизоляция; 3 — поддон

для воды; 4 — сливное отверстие; 5 —

дверь; 6 — подвесной путь; 7 — рама; 8 —

трубопровод для пара; 9 — трубопровод

для воды.

стенка

камеры; 2 — термоизоляция; 3 — поддон

для воды; 4 — сливное отверстие; 5 —

дверь; 6 — подвесной путь; 7 — рама; 8 —

трубопровод для пара; 9 — трубопровод

для воды.

В ЧССР и ВНР выпускают передвижные металлические пароварочные камеры емкостью на одну раму, снабженные приборами для автоматического контроля и регулирования теплового процесса.

Тепло в пароварочных камерах расходуется на предварительный подогрев самой камеры; подогрев металлических частей (рам, подвесного пути, дверей и пр.) до температуры камеры и подогрев продукции до температуры варки; проведение процесса варки; потери тепла в окружающую атмосферу; потери тепла при открывании дверцы.

Сумма всех указанных потерь отражает общую потребность в тепловой энергии для пароварочной камеры.

Обжарочные камеры. Эти камеры - периодического или непрерывного действия, применяют для обжарки колбасных изделий.

Обжарочные камеры периодического действия выполняются одноэтажными (рамными), в которые рамы загружают в один ярус. Чаще всего эти камеры делают емкостью на три рамы.

Камеры могут быть и многоярусными, в несколько этажей. Продукцию загружают на подписных или напольных рамах.

Топку обычно располагают внизу, откуда дымовоздушная смесь проходит через решетчатые полы камер и обогревает продукцию, находящуюся на рамах.

Если у камер одна дверь для загрузки и выгрузки продукции, то их называют тупиковыми; если же загрузка продукции производится с одной стороны, а выгрузка с другой, то такие камеры называются проходными.

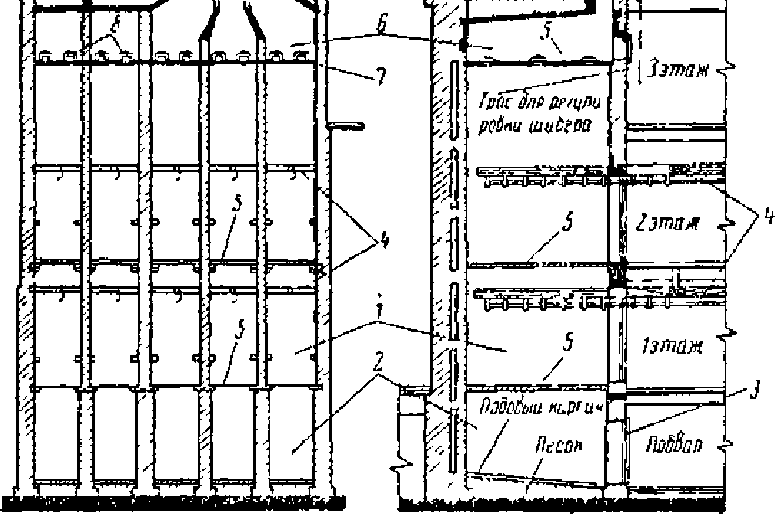

На рис. 153 показана многоэтажная обжарочная камера, состоящая из вертикальной кирпичной шахты 1 и топки 2, расположенной внизу шахты. В топку из подвала ведет дверь 3. Дымовоздушная смесь из топки распространяется по всей шахте через решетки 5 в полах камер и удаляется через регулируемые отверстия 8 в железобетонной плите 7 и далее через дымовую трубу 9 с шибером 10.

Продукцию загружают и выгружают на рамах, передвигаемых по подвесным путям соответствующих этажей.

Продолжительность цикла обжарки сосисок составляет примерно 25— 30 мин, колбас 45—50 мин.

Обжарочные камеры непрерывного действия отличаются тем, что загрузку, обжарку, копчение и выгрузку продукции можно производить непрерывно, для чего применяют бесконечные цепи, движущиеся в вертикальной шахте, соединенные штангами, на которые навешивают продукцию, подлежащую тепловой обработке.

На мясокомбинатах такие камеры называют автокоптилками и применяют для обжарки и копчения колбасных изделий и копченостей.

![]()

Рис.

153. Многоэтажная обжарочная камера:

1

— шахта; 2 — топка; 3 — дверь топки; 4 —

подвесной путь; 5 — решетка; 6 — дымовая

камера; 7 — железобетонная плиты; 8 —

регулируемые отверстия; 9 — дымовая

труба; 10 — шибер.

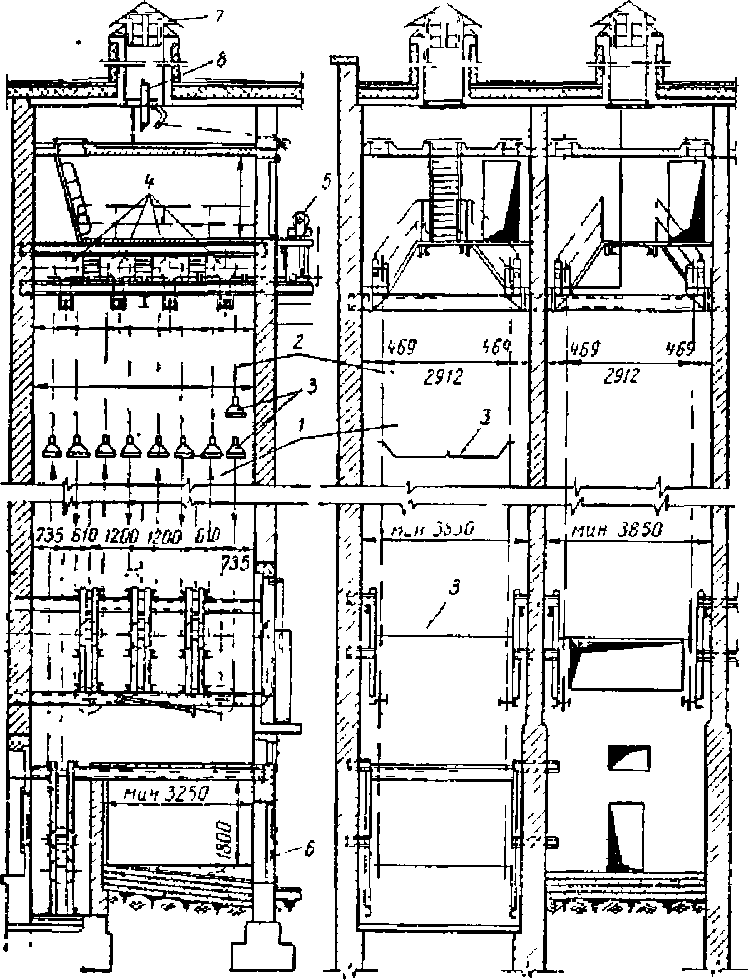

Автокоптилка. Автокоптилка (рис. 154) состоит из многоэтажной вертикальной кирпичной или железобетонной шахты 1, внутри которой около двух боковых стенок движутся в вертикальном направлении две бесконечные пластинчато-шарнирные цепи 2, соединенные между собой траверзами 3 лю- лечного типа, подвешенными на шарнирах так, что они все время сохраняют горизонтальное положение. Траверзы служат для перемещения обрабатываемой продукции в вертикальном направлении и могут быть выполнены в виде штанг или полок. Цепи надеты на звездочки 4, которые получают вращение от приводной станции 5, состоящей из электродвигателя типа АОЛ 52-6 мощностью 4,5 кВт, двух червячных редукторов типа РЧП 180-1 с передаточным числом каждого 37 и цепной передачи. Шаг тяговой пластинчатой шарнирной цепи 150 мм, шаг между траверзами 900 мм, количество траверз 107, скорость движения цепи 1 м/мин, расстояние между цепями (по ширине шахты) 2300 мм. Внизу расположены натяжные станции грузового типа.

Топка 6 расположена внизу шахты и дымовоздушная смесь поднимается свободно по всей шахте, равномерно воздействуя на продукт, навешенный на траверзы движущихся цепей.

Продукция загружается и выгружается через двери в шахту, расположенные на соответствующих этажах здания. В верхней части шахты имеется специальная площадка для обслуживания приводной станции автокоптилки. Отработанные газы удаляются из шахты по каналам через вытяжку 7 с регулирующим шибером 8.

Для нагревания воздуха в шахте устанавливают нагревательные приборы (калориферы, батареи), количество и поверхность нагрева которых зависят от установленных технологических параметров.

Автокоптилки строят двух размеров: малая модель с размерами шахты 2,52 х 3,2 м и длиной цени 194 м и полезной нагрузкой 14,5 т и большая модель с размерами шахты 3,85 х 5,13 м, длиной цепи 372 м и полезной нагрузкой 30 т.

При тепловом расчете автокоптилки определяют следующее:

Масса продукта в конце процесса сушки

Сг = кг,

где: ф — коэффициент подсушки, %;

О — масса проекта до сушки, кг;

О! — масса продукта после сушки, кг.

Расход тепла на подогревание продукта

а = 0с{К~К) ккал,

где: О — единовременная емкость автокоптилки, кг; с — теплоемкость продукта, ккал/(кг • град);

1:к —начальная температура продукта, °С;

^ —конечная температура продукта, °С.

Часовой расход тепла — ккал/ч,

г

где: т — продолжительность процесса подсушки, ч.

Расход тепла на подогрев транспортных устройств

=

(’2С^1-—'Л ккал/ч, г

где: Ог — масса транспортных устройств, кг;

С2 — теплоемкость металлических частей, ккал/(кг-град);

^ — температура в сушилке при установившемся режиме, °С;

1:к — начальная температура металлических частей, °С.

Рис 154. Автокоптилка:

— шахта; 2 — пластинчато-шарнирные цепи; 3 — траверзы для навешивания продукции; 4 — звездочки; 5 — приводная станция; 6 — топка; 7 — вытяжка; 8 — шибер.

Расход тепла на 1 кг испаренной влаги

дп

=

^

+^2

ккал/ч, Ж

где: —количество влаги, испаряемой при подсушке;

W = ——— кг/ч. г

Расход воздуха (наружного) на 1 кг испаренной влаги

1000 L0 = кг.

0 d2-d,

где: d2 — содержание влаги в воздухе, выходящем из сушилки, г/кг;

do — содержание влаги в воздухе, входящем в сушилку, г/кг.

Полный расход тепла на 1 кг испаренной влаги

q = L0(l2 -I0) + Aq ккал,

где 12 — теплосодержание воздуха, выходящего из сушилки, ккал /кг;

1о — теплосодержание воздуха, входящего в сушилку, ккал/кг.

Расход наружного воздуха в час

L = L0W кг/ч.

Расход, тепла в час

Quae = 4W ккал/ч.

Поверхность нагрева теплопередающей поверхности калорифера

где: к — коэффициент теплопередачи калорифера, ккал/(м2-ч-град),

At— средняя разность температур теплоносителя и среды, воспринимающей тепло, °С.

Автоматические дымогенераторы. Для приготовления дыма, кроме топочных устройств, в камерах применяют также дымогенераторы различных конструкции. Эти дымогенераторы делят на две основные группы: работающие по принципу сгорания опилок или образующие дым за счет трения между вращающимся диском и деревянным бруском.

Вторая группа дымогенераторов не получила широкого распространения на мясокомбинатах вследствие ряда технологических недостатков.

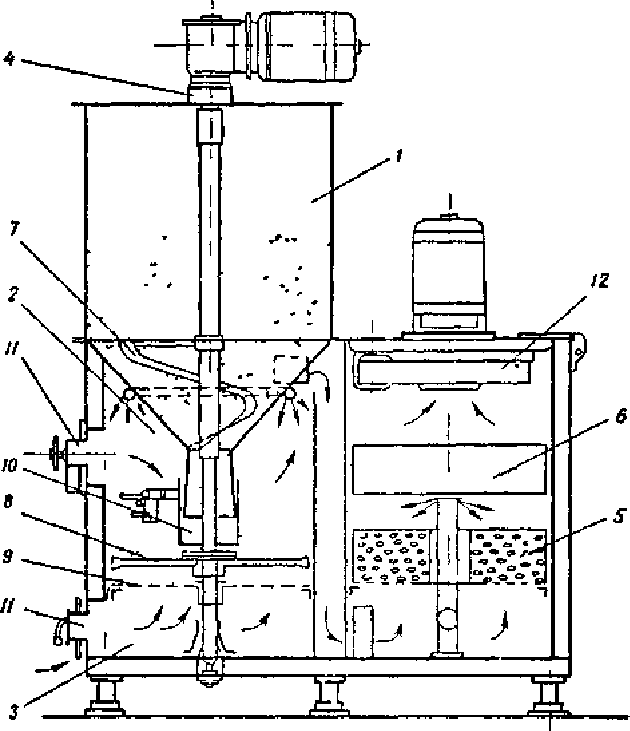

Автоматический дымогенератор EJIPO (рис 155) служит для непрерывного получения дыма при копчении колбасных из 1, изделий. В бункер 1 загружают древесные опилки. Емкость бункера 90 кг, средний расход опилок (в зависимости от температурного режима) от 10 до 20 кг/ч. Из бункера 1 опилки самотеком поступают в камеру горения 2. Во избежание слеживания опилок в бункере имеется специальный ворошитель 7, приводимый в движение от электродвигателя 4 мощностью 0,6 кВт через редуктор Опилки высыпаются на колосниковую решетку 9, где разравниваются равномерным по толщине слоем лопастной мешалкой 8. При этом опилки перемешиваются и создается стабильный режим горения, при котором температура дыма не превышает 300°С.

Рис 155. Автоматический дымогенератор EJIPO

— бункер для опилок; 2 — камера горения; 3 — подача воз духа, 4 — электродвигатель; 5 — фильтр; 6 — фильтр поглотитель; 7 — ворошитель; 8— лопастная мешалка; 9 — колосниковая решетка; 10 — клапан; 11 — воздушная задвижка, 12 — вентилятор.

Регулируют температуру дыма при помощи воздушной задвижки 11. Образующийся в камере горения 2 дым отсасывается вентилятором 12 в камеру фильтра, где его сначала очищают от механических примесей с помощью фильтра 5, а затем пропускают через фильтр-поглотитель 6 канцерогенных веществ, после чего вентилятором 12 он подается в коптильные камеры.

Производительность дымогенератора составляет 500 м дыма в час, температура дыма от 30 до 120°С. Для ограничения предела температуры дыма установлен автоматический соленоидный вентиль. Допустимые колебания температуры дыма ±2%.