- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Дозировочно-формующие машины

Дозировочно-формующие машины служат для выработки дозированных продуктов, которым придается определенная форма (котлеты, пельмени, сосиски, пирожки с мясной начинкой).

Эти машины, как правило, большой производительности час- го устанавливают в составе по- точно-механизированных линий.

Применение дозировочно- формующих машин дает возможность механизировать трудоемкие процессы, увеличить выработку продукции и улучшить ее качество.

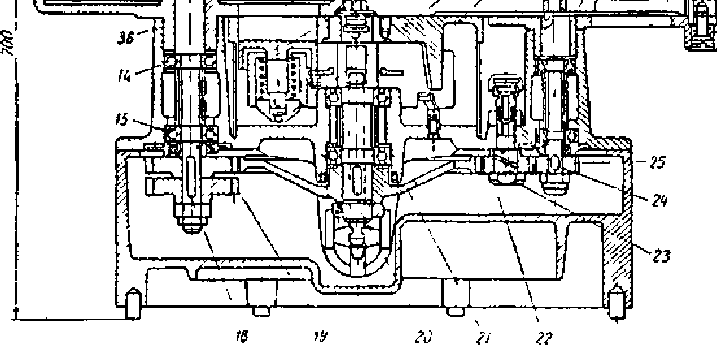

Автомат для формовки котлет. Автомат широко применяется на мясокомбинатах и предприятиях общественного питания и предназначен для дозирования и формовки котлет из готового мясного или рыбного фарша. На рис. 135 представлен котлетный автомат АК 2М-40, который в отличие от ранее выпускавшихся котлетных автоматов АК-23 имеет загрузочный бункер большей емкости (20 л вместо 15 л). Конструкция его более совершенная и производительность более высокая (4000 вместо 2400 котлет в час).

Автомат непрерывного действия, ротационного типа, состоит из чугунного литого корпуса 2, в котором размещены основные узлы автомата: электродвигатель 1 типа АОЛ 22-4 мощностью 0,4 кВт и числом оборотов 1400 в минуту, загрузочный бункер для фарша 35, выполненный из листо

--вой нержавеющей стали; главный формовочный стол 29 с пятью гнездами и поршнями 31 в них; дисковый нож 28 со скребком 27 и регулятор 7 для изменения массы котлет в пределах до 100 г.

Все детали привода размещены внутри корпуса, что обеспечивает компактность машины и необходимое санитарное состояние ее.

Привод автомата осуществляется от электродвигателя 1 через червячную пару 3 и далее через цилиндрические шестерни 19, 22 и 25 движение передается на три вертикальных валика — лопастного винта 18, формовочного стола 20 и дискового ножа 24.

Автомат работает следующим образом. Готовый мясной (или рыбный) фарш загружают в бункер 35, откуда он лопастным винтом 34 подается к окну в дне загрузочного бункера.

Вплотную к окну подходит очередное отверстие формовочного стола (окно поршня) 32, в котором поршень 31 находится в опущенном состоянии. Фарш под давлением, создаваемым лопастным винтом, заполняет весь объем ячейки стола. Поршни 31 имеют в нижней части шарики 30, которые при вращении стола с поршнями скользят не неподвижной направляющей 11, выполненной так, что при дальнейшем вращении стола (после выхода заполненной ячейки из-под бункера) поршень выталкивается вверх до уровня верхней плоскости стола вместе с отформованной котлетой.

Котлеты со стола снимаются дисковым ножом 28 с кольцевой заточкой по краю, укрепленным на валике 24, с минимальным зазором между нижней поверхностью дискового ножа и верхней поверхностью фасовочного стола (0,2 мм).

Снимаемая котлета сбрасывается с дискового ножа за счет центробежной силы па подставляемый лоток.

Поверхность дискового ножа от прилипших кусочков фарша очищается при помощи скребка 27, плотность прилегания которого к диску обеспечивается пружиной 26.

Для регулирования объема котлет служит специальный регулятор 7, состоящий из указательного диска 16 с рукояткой 17, укрепленных на валике регулятора 5, имеющем шток 6, упирающийся в рычаг 5 и стержень 4.

При поворачивании указательного диска 16 валик 8 передвигает шток 6, а рычаг 5 поднимает стержень 4, в результате чего поднимается шайба 13, па которую опираются поршни, и объем котлеты изменяется.

При повороте на одно деление указательного диска масса котлеты изменяется на 10 г, на 0,5 деления — на 5 г. Массу котлеты можно регулировать таким образом в пределах 100 г. При работе с однородным фаршем и установившемся режиме, отклонение массы котлет составляет не более ±5%. Наибольший размер котлет: диаметр 75 мм, высота 22 мм.

Машина

снабжена приемным бункером 1 из

нержавеющей стали, под которым

расположен подающий тттнек 2,

представляющий собой ленточную

спираль. Под шнеком находится

формующий барабан 3. В сплошном формующем

барабане имеется четыре сквозных

отверстия, в которых могут двигаться

ползуны 4. Барабан вращается в двух

направляющих 5, а ось 6 ползунов 4 — в

опорных дисках 7.![]()

Рис.

135 Автомат для формовки котлет.

1

— электродвигатель; 2 — корпус; 3 —

червячная пара; 4 — стержень; 5 — рычаг;

6 — шток; 7 — регулятор; 8 — валик

регулятора; 9 — корпус регулятора;

10 — шарик регулятора; 11 — направляющая

поршня; 12 — пружина поршня; 13 — шайба;

14, 15 — подшипники; 16 — указательный

диск; 17 — рукоятка регултора; 16 —

валик лопастного винта; 19, 21, 22, 25 —

шестерни; 20 — валик формовочного стола;

23 — ось шестерни; 24 — валик дискового

ножа;

26 - пружина скребка; 27 - скребок; 28 - дисковый нож; 29 - формовочный стол; ЗО - шарик поршня; 31 - поршень; 32 - окно поршня; 33 - лопасть цилиндра; 34

лопастной винт; 35 - бункер для фарша; 36 - втулка.

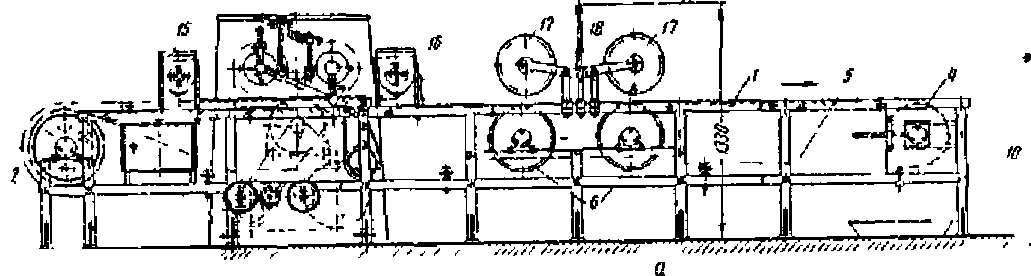

Рис.

136. Ротационный котлетный автомат:

1

- приемный бункер; 2 - подающий шнек; 3 -

формующий барабан; 4 - ползун; 5 -

направляющая барабана; 6 - ось; 7 - опорный

диск; 8 - вал; 9 - транспортер для лотков

с котлетами; 10 - бункер; 11 - валик; 12 -

ленточный нож; 13 — винт, 14 —

электродвигатель.

Автомат прост в управлении, легко разбирается, доступен для санитарной обработки, безопасен для обслуживающего персонала.

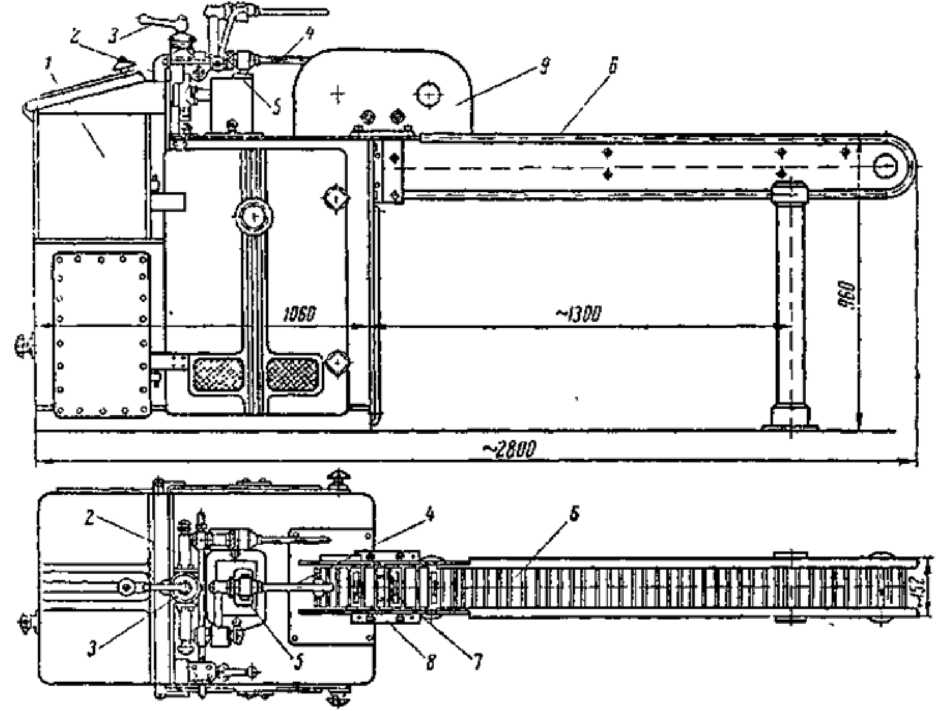

Ротационный котлетный автомат. Автомат (рис. 136) конструкции ЦКБ Мясомолмаша предназначен для непрерывной выработки мясных котлет. Производительность его 20 тыс. штук в час.

Ось 6 эксцентрична по отношению к оси барабана и приводного вала.

При вращении барабана в результате эксцентричности оси 6 ползуны 4, вращаясь вместе с барабаном, совершают поступательно-возвратные движения в пазах. Барабан с ползунами устанавливают так, что при прохождении участка (зоны) под тттнеком ползуны отодвигаются вниз и образуют формующие гнезда, которые заполняются фаршем.

При последующем повороте барабана на 90° ползуны выталкивают котлеты из гнезд. Таким образом, за один оборот каждый ползун формует по две котлеты.

Под барабаном расположен транспортер 9, на который устанавливают деревянные или алюминиевые лотки для укладки котлет. До и после барабана на транспортере установлены две сухарницы для посыпания лотков и котлет сухарной мукой (панировка). Сухарницы имеют бункер 10 и расположенный внизу рифленый валик 11, вращающийся со скоростью 45 об/мин и обеспечивающий равномерное посыпание котлет мукой.

Для очистки поверхности барабана от прилипших кусочков фарша, остатков муки и других загрязнений установлен ленточный нож 12, совершающий по- ступательно-возвратные движения вдоль образующей барабана. Степень прижима ножа к барабану регулируется при помощи винтов 13. Все механизмы машины приводятся в действие от одного электродвигателя 14 мощностью 1 кВт с числом оборотов 1410 в минуту.

Производительность котлетного автомата находят по формуле

= 60

апшт/ч, (II-101)

где: а — количество гнезд па столе (или барабане) для формовки котлет; п — число оборотов стола (или барабана) в минуту.

Петем комбинирования отдельных машин на Московском мясокомбинате создали поточно-механизированную линию производства котлет, состоящую из конвейерного стола для обвалки и жиловки мяса, 4 волчков для измельчения мяса, 2 шнековых мешалок для приготовления котлетного фарша, машины для измельчения и замачивания хлеба, шнекового насоса-питателя котлетных автоматов и 2 котлетных автоматов.

Производительность линии 200 тыс. котлет в час. Линия установлена на двух этажах.

Пельменный автомат СУБ-ЗМ. Автомат (рис. 137) — машина непрерывного действия, предназначенная для механической формовки и выработки пельменей из теста с начинкой из мясного фарша. Машина сконструирована на основании принципиальной схемы, предложенной Скрыпником, Усиком и Богачевым. В настоящее время она выпускается серийно

.

а. |

=—\ —і ' I I I |

|

|

і і |

|

|

.... —І |

/■/ л>/;*г /* (•'//№/;* / Л

Г1ІГХ

я //^7*

Рис. 137. Пельменный автомат СУБ-ЗМ:

' ^

|

|

1 |

1 4 ч |

ь г |

рр |

п- |

|

І |

і |

|

і ' ; |

і «\ |

н' |

|

9 |

т |

Лг |

Ги

а! Ь

а - общий вид: 1 - станина; 2 - приводной барабан; 3 - звездочка; 4 - натяжная станция; 5 - транспортер; 6 - опорный барабан; 7 - бункер для теста; 8 - бункер для фарша4 9 - шнек для подачи теста; 10 - цилиндр-накопитель; 11 - кол- лектор-распределитель; 12 - шнек подачи фарша; 13 - коллектор; 14 - формующее устройство; 15, 16 - устройства для посыпания мукой; 17 — штампующий барабан; 18 — механизм подъема барабана; т19 — регулирующий маховичок;

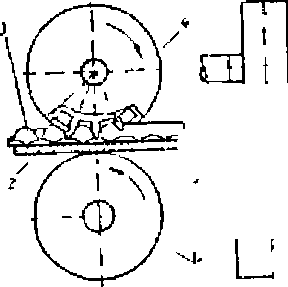

б - схема штамповки пельменей: 1 - опорный барабан; 2 - лента транспортера; 3 - пельмени; 4 - штамп; 5 — трубка из теста

.Пельменный автомат позволил значительно механизировать трудоемкий процесс выработки пельменей (один автомат заменяет 40 рабочих) и улучшить качество продукции.

Автомат представляет собой станину сварной конструкции 1 каркасного типа, сделанную из труб и угловой стали, на которой смонтирован ленточный .транспортер, состоящий из приводного барабана 2 со звездочкой 3 на валу, и натяжной станции 4 винтового типа, на барабаны надета прорезиненная лента транспортера 5, имеющая поддерживающие ролики и на участке штамповки пельменей опорные барабаны 6, не имеющие принудительного привода и могущие свободно вращаться в шарико-подшипниках. Общая длина транспортера 5400 мм.

Сбоку транспортера установлены два бункера из нержавеющей стали

для загрузки теста 7 и фарша 8. Тесто загружают и бункер 7, откуда оно захватывается тттнеком 9 и подается в цилиндр-накопитель 10. Далее под давлением, создаваемым шнеком, тесто поступает в коллектор-распределитель

и в формующее устройство 14.

Фарш из бункера 8 подается тттпеком 12 в коллектор 13 и затем в формующее устройство 14.

Формующее устройство — основной рабочий орган пельменного автомата — состоит из двух трубок, в одну из которых подается тесто, в другую

фарш. На конце образовано кольцевое отверстие, через которое под давлением выходит тесто в виде непрерывной трубки. Внутрь трубки подается фарш. По выходе из формующего устройства трубка из теста с фаршевой начинкой внутри под действием собственного веса сплющивается и в виде непрерывной лепты размещается на транспортере, скорость движения которого соответствует скорости выхода трубки из сопла формующего устройства и может регулироваться.

В описываемой конструкции пельменного автомата СУБ-ЗМ имеется три штампующих барабана и формующих устройства, поэтому при его работе образуются три параллельные трубки (ленты) из теста с фаршем.

Пельменные автоматы выпускают с одним, двумя или тремя штампующими устройствами.

Во избежание прилипания трубки из теста к ленте транспортера пере I формующей головкой установлено устройство 15 для посыпания мукой ленты транспортера или алюминиевых лотков, которые подкладывают под пельмени, если штамповку ведут на лотках После формующего устройства по ходу транспортера устанавливают второе посыпающее устройство 16 аналогичной конструкции, которое посыпает мукой трубку (ленту) из теста, чтобы она не прилипала к штампующим барабанам. Расход муки на посыпание составляет примерно 20 кг на 1 т пельменей.

Трубки из теста с фаршем внутри, находясь на ленте транспортера или па подкладных лотках, поступают к штампующим барабанам, которые представляют собой стальные, хромированные теки с зигзагообразными ячейками для вырезания двух рядов пельменей из одной трубки (см. рис. 137, б). Такое устройство штампа исключает отходы в процессе штамповки пельменей.

Штамп 4 имеет 26 ячеек на каждой стороне. Размер ячейки между разделительными кромками 40 мм, длина окружности штампа 1 м, масса около 36 кг. Штамп не имеет принудительного привода и вращается за счет силы трения о движущуюся ленту транспортера. Под давлением веса штампа 4 на трубку из теста 5 разделительные и склеивающие кромки штампа нажимают на эластичную пружинящую поверхность трубки, оттесняют фарш по ячейкам, освобождая от него места разделения и склеивания пельменей. Клеящие кромки штампа прижимают верхнюю часть трубки к нижней, разделительная кромка продавливает тесто насквозь, образуя пельмени 3, склеенные плотно по краям с фаршем внутри. Для поддержания ленты транспортера 2 в месте штамповки установлен опорный барабан 1.

При пуске автомата или при регулировании его работы штампующие барабаны поднимают вверх при помощи механизма 18.

Привод в движение транспортера, шнеков для подачи теста и фарша и устройств для посыпания мукой осуществляется от электродвигателя мощностью 4,5 кВт и числом оборотов 950 в минуту через систему цепных и зубчатых передач, заключенных в ограждающий кожух.

При пуске и работе автомата очень важно правильно отрегулировать скорость движения ленты транспортера, так как при несоответствии этой скорости подаче трубки из теста с фаршем последняя может или очень сильно растягиваться, или, наоборот, утолщаться, что приведет к изменению массы пельменей. Скорость движения ленты транспортера регулируют при помощи вариатора скоростей и регулирующего маховичка 19.

Производительность пельменного автомата определяют по следующей формуле:

= 120й-Скг/ч (ІІ-102)

где Ь — число штампующих барабанов; 1

— скорость движения ленты транспортера (при установившейся работе автомата), м/мин;

Ї

—

шаг между пельменями (между осями), мм;

О — масса 1 пельменя, г.

Пример. Определить производительность пельменного автомата СУБ- ЗМ, если число штампующих барабанов равно 3, скорость движения ленты транспортера 3,5 м/мин, шаг между пельменями 45 мм, масса 1 пельменя 20 г

Производительность автомата по формуле (II—102) равна

О = 120-3—-20 = 560 кг/ч.

* 45

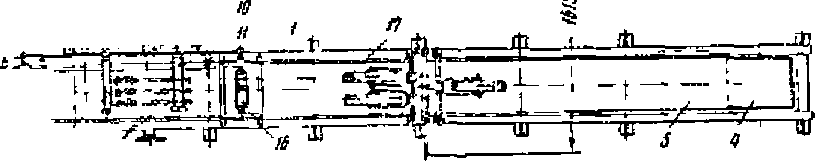

Линия для производства сосисок. Линия разработана Гипромясом на основании конструкции, предложенной Еленичем. В линию входят автоматы для дозировки и тепловой обработки сосисок. Автомат-дозатор предназначен для набивки фарша в оболочку под давлением и перекручивания оболочки

для образования штучных сосисок. Кроме сосисок, на автомате можно вырабатывать вареные колбасы разных наименований в кишечной оболочке диаметром до 60 мм.

Для последующей тепловой обработки (подсушка, обжарка, варка и охлаждение) также сконструирован автомат. Соединение этих двух автоматов позволяет создать поточно-механизированную линию, производительность которой составляет до 9 г в смену.

Рис.

138. Автомат-дозатор для сосисок:

1

— бункер; 2 — трубопровод; 3 — пробковый

кран; 4 — цевка; 5 — перекручивающий

механизм; 6, 8 — транспортеры; 7 — зажимы

для сосисок; 9 — кожух.

Автомат-дозатор для сосисок. Автомат (рис. 138) состоит из ротационного лопастного насоса для подачи фарша, дозирующего и перекручивающего механизма и пластинчатого транспортера с зажимами для удерживания наполненной оболочки.

В бункер 1 из нержавеющей стали загружают фарш. В нижней части бункера имеется ротационно-лопастной насос, при помощи которого фарш подается в трубопровод 2, имеющий два ответвления. Переключая пробковый кран 3, фарш можно направлять в правую или левую сторону. На концах ответвлений трубопровода имеются цевки 4.

Вся конструкция может поворачиваться на 180° вокруг оси, что обеспечивает почти непрерывную работу дозатора, т. е. когда шприцевание на одной стороне, на другую цевку надевают оболочку и подготавливают ее, затем поворачивают на 180 и продолжают работу.

Автомат работает следующим образом. Фарш из цевки 4 поступает в оболочку, которая после набивки попадает на пластинчатый транспортер с зажимами и там плотно захватывается через определенные расстояния зажимами, образуя сосиски. В этот момент цевка при помощи перекручивающего механизма 5 начинает вращаться и делает 272— 3 оборота, в результате чего перекручивается оболочка около зажима очередной сосиски. Затем цевка останавливается, оболочка захватывается вторым зажимом и снова перекручивается и т. д. Таким образом, получается ряд сосисок, пока не кончится вся оболочка, длина ко трои обычно составляет около 20—30 м. Наполненные и перекрученные сосиски с транспортера 8 поступают на транспортер 6, которым подаются к агрегату для тепловой обработки.

Агрегат для тепловой обработки состоит из трех соединенных .между собой секций, через которые протянуты две бесконечные цепи, несущие штанги для навешивания сосисок в 2—3 яруса на расстоянии 40—50 мм одна от другой. Несущие цепи движется по вертикали. В первой секции подсушки сосиски под действием горячего воздуха подогреваются и подсыхают в течение 8 мин. Затем сосиски поступают в секцию обжарки, где подвергаются воздействию дыма в течение 18 мин.

Для получения дыма имеется специальный дымообразователь непрерывного действия. Для интенсифицированной обработки сосисок дымом предусмотрен вентилятор, который обеспечивает скорость газов 8—10 м/сек. Для подогревания рециркулирующего дыма внутри камеры установлены электрические подогреватели. Часть отработанного дыма выбрасывается наружу для поддержания относительной влажности внутри камеры (40— 50%). Одновременно в камеру поступает свежий воздух из дымообразовате- ля.

Скорость движения цепей конвейера 0,7—1,2 м/мин, расстояние между штангами 0,4 м.

Готовые сосиски разгружаются с другого конца камеры и поступают на реализацию.

В настоящее время разрабатываются и испытываются другие конструкции поточно-механизированных линий для производства сосисок.