- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

К технологическим процессам обработки продукции на мясокомбинатах, при которых возникает необходимость механического разделения жидких, газообразных и сыпучих веществ, относится, например, отделение жира от шквары, разделение крови на плазму и фибрин, отделение от жира воды, выделение из жидкой кровяной плазмы форменных элементов, очистка воздуха, выходящего из сушильной башни, от взвешенных частиц альбумина.

Оборудование для разделения жидкостей

Механическое разделение жидкостей на фракции осуществляется путем отстаивания, фильтрации или применения центробежной силы (центрифугирование, сепарирование).

Жидкости, подвергаемые разделению, могут быть следующего рода:

суспензии, или механические смеси, состоящие из жидкой фракции и взвешенных в ней твердых частиц. Если размер этих частиц более 100 мк, то суспензии называют грубыми; тонкими суспензиями называют такие, у которых размер частиц менее 100 мк. Наконец, суспензии с размером частиц типа молекул, не осаждающиеся под действием силы тяжести, называют мутями;

эмульсии, или механические смеси, состоящие из жидкой ча-ClH и взвешенных в пей мельчайших частиц другой жидкости;

пены — механические смеси частиц жидкости и газов.

На мясокомбинатах разделению подвергают главным образом грубые суспензии.

Наиболее простым способом разделения является отстаивание, при котором используется сила тяжести. Если плотность жидкой среды меньше, чем плотность взвешенных в ней частиц, то последние под действием силы тяжести оседают на дно сосуда, и, наоборот, если плотность жидкой среды больше плотности твердых частиц, то они всплывают.

Сила, вызывающая погружение (или всплывание) частицы, мо/Kei oiiiib найдена по формуле

P = ^f-g(p'-p-)4, (II-74)

6

где: Р — сила, вызывающая погружение (или всплывание), н; d — диаметр частицы, м; g — ускорение силы тяжести, м/сек2;

III 3

р — р — разность плотности среды и частицы (или наоборот), кг/м .

Скорость погружения (или всплывания) частицы определяют по формуле (для случаев ламинарного движения

)

й?2

V

м/сек,

(П-75)

=18//

где:

с1

— диаметр частицы, м;

|1

— вязкость среды, н • сек/м2

(остальные значения см. выше).

Для грубых суспензий скорость осаждения частиц в отстойнике может быть с достаточной точностью найдена по формуле Риттенгера

=

КсЦр' - р"м/сек, (П-76)

где: К — коэффициент, зависящий от формы частицы; для частиц плоской формы К = 1,9, округленных К = 2,7; для расчетов в среднем можно принимать К = 2,45;

р

— плотность частицы, кг/м3;

р — плотность среды, кг/м3;

с1

— диаметр частицы, м.

Продолжительность процесса разделения зависит от скорости погружения (или всплывания) частиц и глубины осаждения частиц в отстойнике, т. е.

х

= - сек., (П-77)

V

где: И — глубина погружения (или всплывания) частиц, м;

— средняя скорость осаждения (или всплывания) частиц, м/сек.

Из приведенных формул видно, что для ускорения процесса разделения жидкостей необходимо уменьшить глубину погружения частиц или увеличить скорость их осаждения.

Для

увеличения скорости осаждения частиц

(П-75) необходимо уменьшить вязкость

среды |1,

что можно обеспечить подогреванием

продукта, или увеличить ускорение за

счет применения центробежной силы.

Отстойники, отцеживатели, жироловки

Разделение неоднородных жидкостей на мясо- и птицекомбинатах производят в отстойниках, отцеживателях и жироловках.

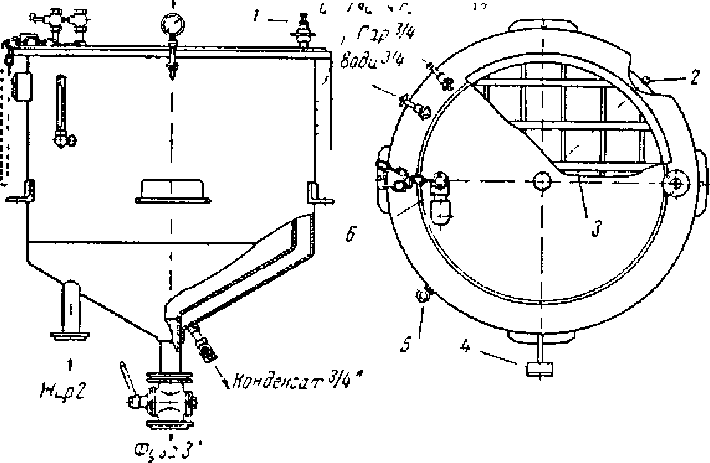

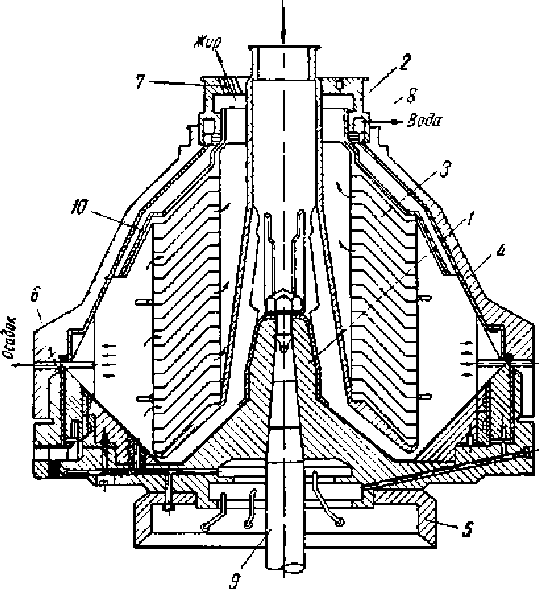

Отстойник. Отстойник (рис. 144а) предназначен для отстаивания и осветления жира после слива его из отцеживателя. Он круглой формы с коническим днищем, имеет рубашку по всей поверхности, в которою подается пар для поддержания необходимой температуры при отстаивании жира.

Отстойник снабжен манометром, термометром, предохранительным клапаном, вентилями для пара и воды, вентилем для спуска конденсата, краном для спуска фузы и сливной трубой для выпуска жира, через которую сливают весь всплывший жир.

После установки (монтажа) на месте отстойник снаружи покрывают термоизоляционным слоем и сверху закрывают предохранительной решеткой. Отстойники изготовляют стандартных размеров емкостью 0,85; 1,6 и 2,3 м3. Соответственно этим размерам емкость паровой рубашки составляет 345, 420 и 540 л,

а расход пара в час 8,5, 10и 14кг при рабочем давлении 3 атм.

Температура

жира при отстаивании 65° С. Продолжительность

отстаивания составляет 5—6

ч. Рабочая емкость отстойника составляет

примерно 85— 90% геометрической емкости.

Отстойники могут быть также прямоугольного

сечения.

Пример. Рассчитать отстойник для разделения жира и шквары, если производительность его 250 кг/ч, продолжительность отстаивания 5 ч, плотность

3 3

жира

980 кг/м , плотность шквары 1200 кг/м , средний

диаметр частицы шквары 50 мк. (50-10”6),

количество твердых взвешенных частиц

шквары 12%, количество жидкой фракции

88%.

Определяем плотность смеси жира и шквары

7см =980-0,88 + 1200-0,12 = 1004 кг/м3.

Принимая коэффициент заполнения отстойника 85%, находим необходимость емкость отстойника

ОТ 250-5 1250 1 _ з

= — = = = 1,46 м .

0,85 усм 0,85-1004 854

Выбираем отстойник стандартной емкости 1,6 м .

По формуле (II—76) определяем скорость осаждения частиц шквары в отстойнике

v = Kd^p'-p" = 2,45 • 50 -10 6Vl200 — 980 = 0,00184 м/сек, или 1,84 мм/сек.

Отцеживатель.

Отцеживатель (рис. 1146) предназначен для

приема жира со шкварой из

вакуум-горизонтального котла после

окончания процесса вытопки. Он

представляет собой металлический чан

прямоугольной формы с ложным днищем

из перфорированной листовой стали в

нижней части. Днище съемное, опирается

на уголки, приваренные к стенкам чана.

Под дни тем уложен паровой коллектор

для подогрева шквары и лучшего отделения

жира. Смесь шквары и жира выгружают из

котла в отцеживатель, который устанавливают

рядом с котлом, подогревают при

помощи пара, поддерживают необходимую

температуру и расплавленный жир стекает

через перфорированное днище и патрубок

диаметром 2

" в отстойник или сепаратор.

Шквару, оставшуюся на ложном дни те отцеживателя, удаляют из корпуса через проем в передней стенке, закрываемый заслонкой.

Отцеживатель

снабжен манометром и предохранительным

клапаном. От- цеживатели выпускают

геометрической емкостью 0,88

и 1,62 м , рабочее давление пара в

коллекторе составляет 4 атм, расход

пара 7—10 кг/ч.

Рис.

114

а.

Отстойник:

1

— предохранительный

клапан, 2

— переливная труба, 3 — предохранительная

решетка, 4 — термометр, 5 — манометр, 6

— подъемная сливная труба.

П

А |

|

|

|

. . . ^ ■ |

% |

|

/ і |

У |

'ГлТГ

Рис. 114 б. Отцеживатель:

- перфорированные днища (съемные);

2- манометр; 3 - предохранительный клапан; 4 - люк для удаления шквары; 5 - паровой коллектор.

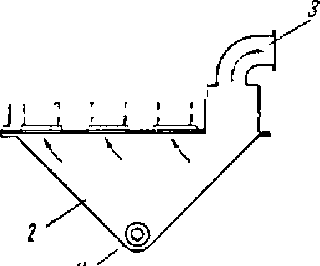

Жироловка. Жироловка (рис. 115) представляет собой аппарат непрерывного действия, предназначенный для улавливания взвешенных частиц жира из сточных вод, направляемых в канализацию после мойки оборудования и помещений цеха.

Рис.

115. Жироловка.

Жироловка состоит из резервуара прямоугольной формы с наклонным днищем сварной конструкции и камеры, приваренной к нему в передней части. Сточные (смывные) воды, поступающие в жироловку, отклоняются перегородкой вниз и попадают в большую камеру, где взвешенные частицы жира всплывают за счет разницы удельного веса жира и воды и собираются в верхнем слое.

Сточные воды через выходной патрубок в передней камере удаляются из жироловки. Сверху жироловка и передняя камера закрыты съемной крышкой, внизу имеется пробка для спуска осадка и промывки жироловки.

Пропускная способность описанной жироловки 10 м /ч.

Отстойники, отцеживатели и жироловки применяют главным образом в том случае, если по условиям технологического процесса требуется длительное разделение жидкостей при их спокойном статическом состоянии, если нежелательно воздействие больших давлений на разделяемые продукты.

Центрифуги

При необходимости интенсифицировать процесс разделения неоднородных жидкостей ускорение силы тяжести заменяют центробежной силой, и используют центрифуги и сепараторы для разделения жидких фракций, имеющих разную плотность, а также для выделения из жидкостей твердого или кашицеобразного остатка.

Величину, характеризующую, во сколько раз центробежное (радиальное) усилие больше ускорения силы тяжести, называют фактором разделения. Если фактор разделения меньше 3000, то центрифуги называют обычными, если больше 3000, то их называют сверхцентрифугами Основным рабочим органом центрифуг служит барабан с перфорированными стенками, в который помещают продукт, подлежащий разделению, и подвергают его воздействию центробежной силы, возникающей при вращении барабана вокруг оси.

По характеру работы центрифуги могут быть фильтрующими или отстойными.

Фильтрующими, или отжимающими, центрифугами называют такие, которые применяют для выделения из жидкой фракции твердого или кашицеобразного остатка.

В отстойных центрифугах разделяют неоднородные жидкости или жидкую фракцию и незначительную часть осадка.

На мясокомбинатах применяют главным образом фильтрующие центрифуги для отделения жира от шквары, посола кишок или обезвоживания их перед сушкой, для выделения экстрактов при производстве лечебных препаратов. Центрифуги применяют также для удаления влаги из пера, сушки санодежды и других целей.

Центрифуги могут быть периодического или непрерывного действия, а по конструкции вертикальными и горизонтальными, с цилиндрическим или коническим барабаном, с верхним или нижним приводом.

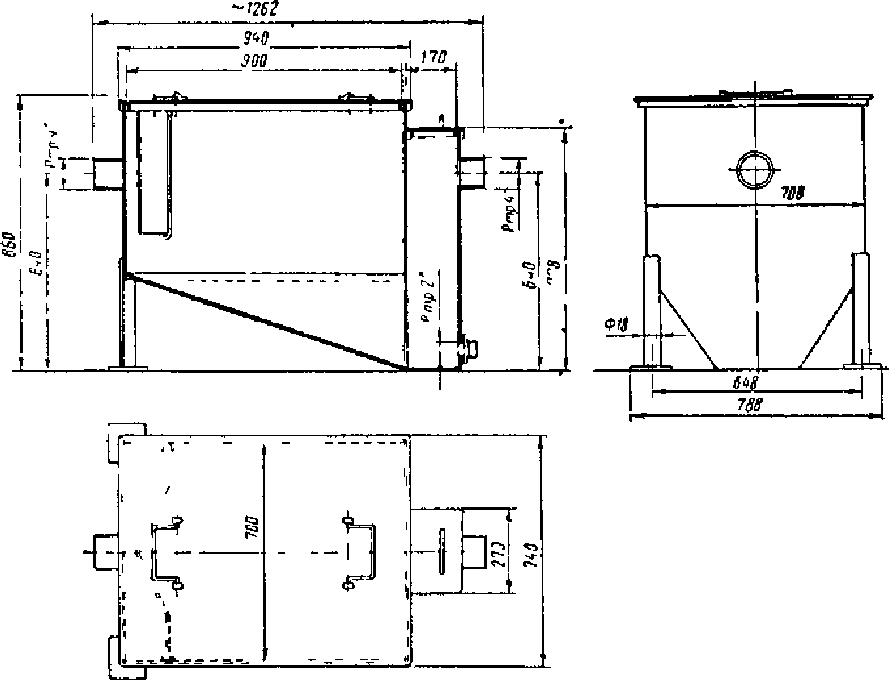

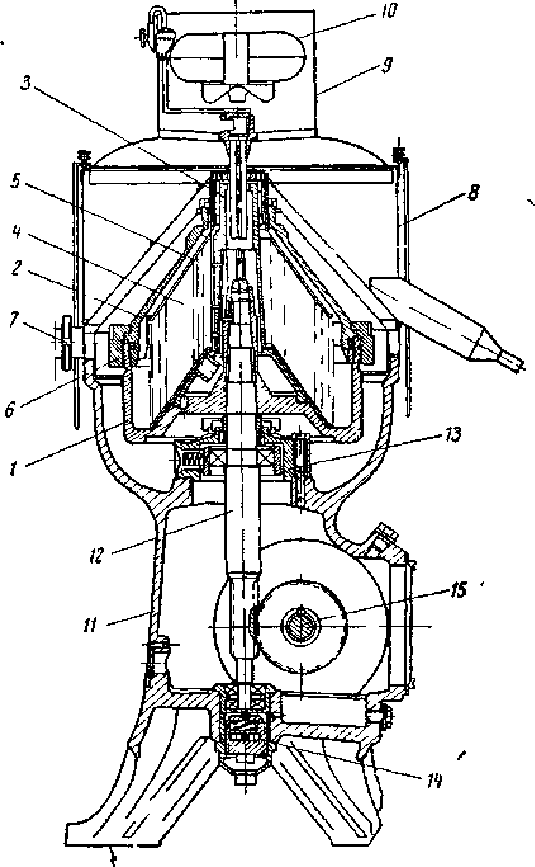

Центрифуга ЦП-10. Эта центрифуга (рис. 116) периодического действия. Применяется она на мясокомбинатах для отжима жира от шквары, обезвоживания пуха и пера на птицекомбинатах, обработки медицинских препаратов и других целей

Основным

рабочим органом центрифуги ЦП-10 является

вертикальный барабан 1

из листовой перфорированной нержавеющей

стали с отверстиями диаметром 3 мм,

расположенными в шахматном порядке.

При помощи головки 2 барабан укреплен на вертикальном валу 3, на другом конце которого надет шкив 4 для клиноремен-ной передачи 5.

Привод

барабана осуществляется от электродвигателя

6

мощностью 1 кВт и числом оборотов 1410 в

минуту Вращающийся барабан центрифуги

снаружи закрыт неподвижным кожухом 7,

имеющим сверху загрузочное отверстие

8.

Центрифуга

смонтирована на станине 9, которая

установлена на трех амортизаторах

10,

воспринимающих колебания и вибрацию

при пуске, работе и остановке

центрифуги.

Диаметр барабана центрифуги 475 мм, высота 300 мм, число оборотов 1600 в минуту, окружная скорость 40 м/сек.

Длительность цикла центрифугирования (включая загрузку, отжим влаги и вытрузку) зависит от рода обрабатываемого продукта и режима работы центрифуги.

Если частицы продукта, подвергаемого центрифугированию меньше, чем отверстия в стенке барабана, то продукт предварительно помещают в мешки из ткани типа бельтинга, которые загружают в барабан центрифуги.

Рис.

116. Центрифуга ЦП-10

1

— барабан; 2 — головка барабана; 3 —

вертикальный вал; 4 — шкив; 5 —

клиноременная передача; 6

— электродвигатель; 7 — кожух; 8

— за грузочное отверстие; 9 — станина;

10 — амортизаторы; 11 — основание (плита).

Выделяемые жир и влагу собирают в нижней части кольцевого кожуха 7 и удаляют оттуда через патрубок При центрифугировании шквары содержание жира в ней снижается примерно с 35 до 18—20%, влажность оперения с 40 до 25%. Коэффициент заполнения барабана центрифуги достигает 60% геометрической емкости.

Если продукт, подлежащий обработке в центрифуге, обладает агрессивным воздействием на металл, то стенки барабана центрифуги покрывают защитным слоем резины (гуммирование).

Недостатком центрифуги является периодичность действия, сравнительно низкая производительность

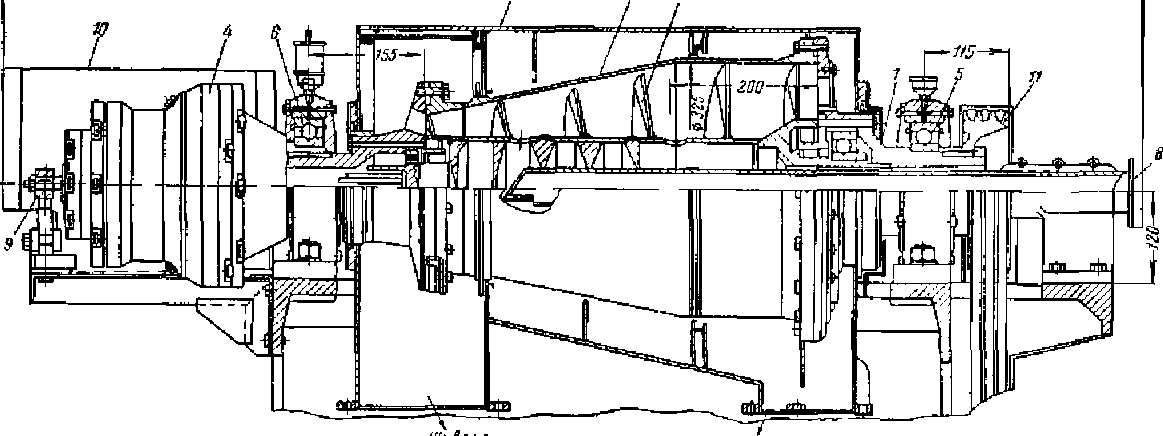

Центрифуга НОГШ-325. Эта центрифуга непрерывного действия (рис. 117) применяется в жировых цехах в поточных линиях вытопки жира. Она пред- назначена для разделения средних и высокодисперсных суспензии в химическои, пищевой и других отраслях промышленности.

Фактор разделения в этой центрифуге достигает 2230, производительность по твердому продукту составляет 500 кг/ч, по жидкой фазе 5 м /ч. Мощность электродвигателя 7 кВт, число оборотов ротора 3500 в минуту, диаметр ротора 325 мм.

В

сравнении с ранее выпускавшейся

центрифугой НОГШ-230 новая конструкция

имеет фактор разделения в 6

раз больше, степень осветления жидкой

фазы в 1,5—2 раза выше, а влажность

твердой фазы в 2—2,5 раза ниже.

Центрифуга

состоит из станины 1, на которой на двух

опорах правой 5 и левой 6

смонтирован основной горизонтальный

конический барабан 2

с расположенным внутри него тттнеком

3 Шнек соединен с планетарным редуктором

4 Привод барабана осуществляется от

индивидуального электродвигателя

через клиноременную передачу на шкив

11. Снаружи барабан огражден по всей

поверхности неподвижным кожухом 7

с двумя отверстиями внизу для выхода

жира и шквары.

Из

перетопочного аппарата в центрифугу

непрерывно поступает смесь жира,

воды и шквары через питательную трубу

8

и далее через полую цапфу шнека во

вращающийся барабан Пот действием

возникающей центробежной силы твердые

частицы шквары, имеющие больший удельный

вес, осаждаются на боковых стенках

барабана, образуя плотный кольцевой

слой, а жидкая фракция (смесь жира и

воды) располагается ближе к оси вращения

Шнек, скорость вращения которого ча

20

об/мин. меньше, чем у барабана, постепенно

продвигает в сторону узкой части

барабана осевший слой шквары, и там он

непрерывно выгружается через левое

отверстие в кожухе, а жиро-водная

суспензия сливается через правое

отверстие.

При чрезмерной подаче продукта в центрифугу и увеличении крутящего момента на шнеке больше допустимого срабатывает автоматическая защита 9, при помощи которой снимается нагрузка с редуктора и размыкается цепь питания электродвигателя.

Расчет центрифуг довольно сложен, особенно центрифуг непрерывного действия. Величину центробежной силы, возникающей при центрифугировании, находят по формуле

с

= §(1^1

н, (П-78)

900

где: g — ускорение силы тяжести (9,81 м/сек ):

О — вес загрузки (вращающегося тела), кг;

г — радиус вращения (от оси вращения до центра тяжести тела), м; п — число оборотов барабана (ротора) в минуту.

При большой толщине слоя продукта в барабане центрифуги и большом числе оборотов барабана возникает значительна; центробежная сила, под воздействием которой продукт може! разрушиться.

Поэтому

давление на продукт, вызываемое

центробежной си лой, должно быть меньше

временного сопротивления на сжатие

обрабатываемого продукта.? 2

3

Рис.

117.

Центрифуга

непрерывного действия НОГШ-325:

1

- станина; 2 - конический барабан; 3 -

шнек; 4 - планетарный редуктор; 5 - правая

опора; 6

- левая опора; 7 - неподвижный кожух;

8

- питательная труба; 9 - автоматическая

защита; 10 - кожух-ограждение; 11 - шкив

клиноременной передачи.

При центрифугировании в тонком слое зависимость между допускаемым давлением и числом оборотов барабана центрифуги может быть выражена следующей формулой:

(![]() ІІ-79)

ІІ-79)

где:

D

— диаметр барабана, м;

р — допускаемое давление на продукт, кг/м2; р — плотность продукта, кг/м3.

С![]() корость

осаждения при центрифугировании находят

по формуле

корость

осаждения при центрифугировании находят

по формуле

(11-80)

где: сі — диаметр частиц, м;

р'—плотность частиц, кг/м3, р"— плотность среды, кг/м ;

— линейная скорость барабана центрифуги, м/сек; ц — вязкость среды, кг • сек/м2; г — радиус вращения, м.

Производительность центрифуги периодического действия находят по формуле

Н-О2

■

(П-81)

б = 47 а

р кг/ч,

где а — коэффициент загрузки (заполнения) барабана центрифуги; обычно принимают (а = 0,5 - 0,7);

Н—высота барабана центрифуги, м;

Б—диаметр барабана центрифуги, м;

Ї

—

продолжительность цикла центрифугирования,

мин; р — плотность продукта, кг/м3.

Потребную мощность двигателя центрифуги определяют как сумму мощностей, затрачиваемых на пуск и вращение незагруженного барабана центрифуги, вращение продукта в барабане, трение стенок барабана о воздух.

Пример.

Рассчитать основные параметры центрифуги

периодического дейст-оия для разделения

жира и шквары, если диаметр барабана

центрифуги ра- вен 800 мм, высота 500 мм,

плотность частиц шквары 1200 кг/м ,

плотность жира 980 кг/м , число оборотов

центрифуги 1100 в минуту, коэффициент

загрузки 0,6, диаметр частиц шквары 50 мк

(50-10—6),

вязкость продукта ц=0,0008 кг-сек/м2,

продолжительность цикла центрифугирования

20

мин

Определяем сначала производительность центрифуги по формуле (II—81)

0

= 47-

0,6 0,5'0,8

• 1200 = 540 кг/ч

*

2

0

Величина центробежной силы по формуле (II—78)

С

= 9>81

•180-0>4-11002

=

950000

н

^ 97000кг.

900

Эта сила будет распространяться равномерно на слой продукта в центрифуге, площадь которого Б равна

Б = п-Б-Н = 3,14 • 80 • 50 = 12550 см2,

отсюда удельное давление на продукт

97000 ппе ,2

р

= =

7,75

кг/см

.

12550

Скорость осаждения частиц по формуле (II—80) равна

4-50-10

(1200-980)46 _ , л^=

о,32 м/сек ц

\

3 • 0,008-9802-0,4

Из выше приведенного примера, скорость осаждения частиц под действием силы тяжести равна 0,00184 м/сек.

Следовательно, фактор разделения центрифуги составляет

10

= 5440

0,00184

Переходим к определению потребной мощности двигателя центрифуги

Работа, затрачиваемая на вращение незагруженного барабана во время пуска центрифуги:

у2Оп

Т,

=

—^ кг-м (П-82)

где: г) — линейная скорость центрифуги (46 м/сек);

Оо — масса барабана и вращающихся частей; принимаем во = 60 кг.

Тогда

=

46

-б0

=

6500

кг-м. 2-9,81

Работа, затрачиваемая на вращение продукта в барабане в момент пуска центрифуги:

=

0,75у2р'

-V

^ ^п_83^

где: р' — плотность продукта, кг/м3;

— геометрическая емкость центрифуги, м ;

у = Е^.н = зм^_ .

М

Тогда

„ 0,75-46

2-1200-0,25Г9 = — — = 12200 кг-м.

4-9,81

ощность, затрачиваемая на пуск центрифуги:

К

= Т'+Т2

кВт (ІІ-84)

60-102-г

где т — продолжительность пуска; принимаем т = 1,5 мин.

Подставляем полученные данные:

„ 6500 + 12200 18700 _ „

К

= = =

2,06

кВт.

60-102-1,5 9100

Мощность, затрачиваемая на преодоление трения в подшипниках

N

=

кВт (11-85)

102

где:

Ї

—

коэффициент трения качения в подшипниках

вала барабана (принимаем ґ

=

0,07);

О — масса барабана центрифуги с продуктом, кг;

= 60+ 180 = 240 кг; у,, — окружная скорость вращения вала, м/сек;

Я-СІ-П

м/сек.

60

Если диаметр вала барабана сі = 60 мм, то

3,14-0,06-1100

=

V» =■

3,5 м/сек.60 Отсюда

дг 0,07-240-3,5

Ж, = — — « 0,6 кВт

102

Мощность, затрачиваемая на преодоление трения стенок барабана о воздух, N

3.

Можно

принимать N3

= 0,05 (N1

+ N2),

или

N3

=0,05 (2,06 + 0,6) = 0,13 кВт.

Полный расход мощности:

Ш

= N2

+ N3

= 2,06 + 0,6 + 0,13 = 2,79 кВт, принимаем окончательно

ПК = 2,8 кВт.

Сепараторы

Сепараторы — машины непрерывного действия для разделения жидкостей широко применяются на предприятиях мясной промышленности. Их используют для очистки и обезвоживания животных жиров, разделения крови, очистки и осветления бульонов, рассолов, обработки медицинских препаратов.

Сепараторы делят по технологическому признаку на три основные группы: разделители (пурификаторы), применяемые для разделения смеси жидко-

стей;

осветлители (кларификаторы), предназначенные для выделения твердого осадка (взвесей) из жидкости;

комбинированные сепараторы для выполнения двух или более операций по обработке жидких смесей.

По способу выгрузки из барабана твердой фракции (шлама) различают сепараторы с ручной и центробежной выгрузкой осадка.

Сепараторы могут быть открытые, полузакрытые и герметические. Например, в герметических сепараторах подвод жидкости к сепаратору и процесс сепарирования осуществляются без доступа воздуха.

На предприятиях мясной промышленности применяют большое количество различных марок сепараторов, отличающихся конструктивным оформлением, производительностью и потребляемой мощностью.

Для очистки и обезвоживания животных жиров применяют сепараторы ЦНС; ИСА-3; ИСЖ; РТ-ОМ 4,6; ФСБ; ФСГ и др. Зарубежные фирмы выпускают сепараторы «Титан», «Де-Лаваль» (Швеция), «Шарплесс» (США) и др. Для обработки крови применяют сепараторы СК-1, АС-1Ж, БЦА и др.

Для сепараторов всех типов основным критерием оценки эффективности работы служит так называемый разделяющий фактор

Ф

= а>\а

• 2^

- ^нн)

см3/сек2 (П-86)

где

со — угловая скорость вращения барабана,

сек-1;

а — угол наклона образующей тарелки,

град; ъ

— количество тарелок в барабане

сепаратора;

Ямакс — максимальный радиус тарелки, см;

Ямин —минимальный радиус тарелки, см.

Чем хуже разделяемость продукта, тем выше должен быть разделяющий фактор, который численно равняется сопротивляемости дисперсной системы выделению частиц. Эта величина связана со значением разделяемости жидкости следующим выражением:

Е = *£—£-г2, (П-87)

9 /л

где: Е — разделяемость смеси, сек;

р" — плотность дисперсионной среды, г/см ; р' — плотность дисперсной фазы, г/см ; ц — динамическая вязкость дисперсионной среды, г-см/сек: г — эквивалентный радиус мельчайшей частицы дисперсной фазы, подлежащей выделению, см.

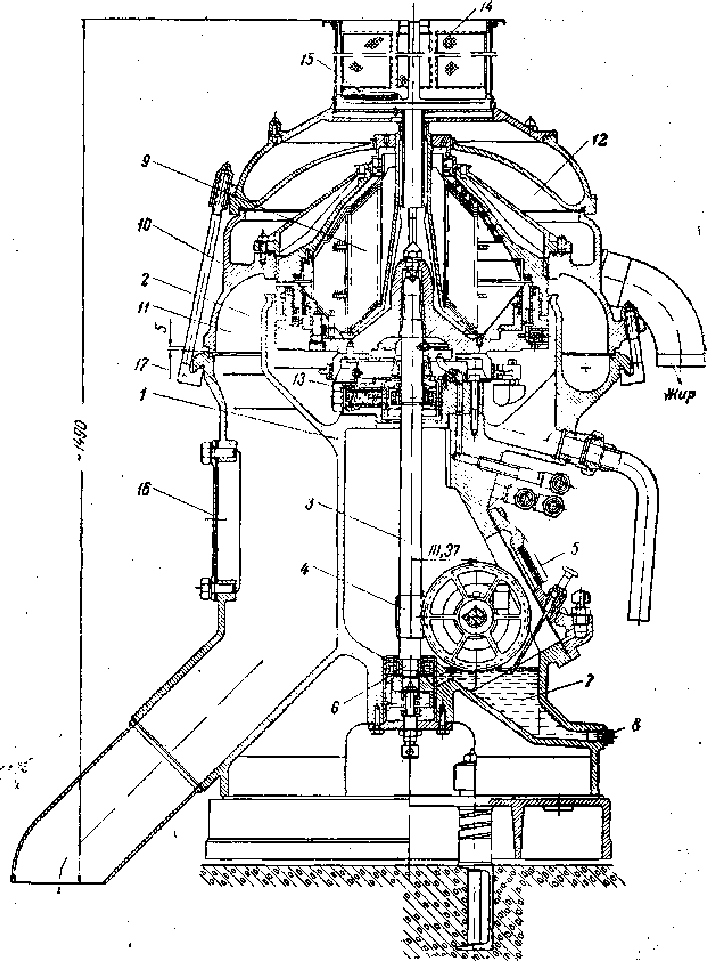

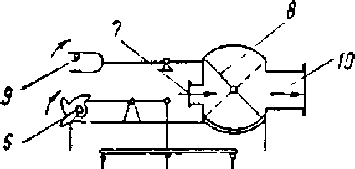

Сепаратор ЦНС-70. Сепаратор (рис 118) предназначен для очистки и обезвоживания жироводных смесей. Он состоит из вертикально расположенной станины 1, в которой смонтирован главный рабочий орган сепаратора — барабан

с тарелками 9. Барабан с помощью конусного соединения плотно закреплен на вертикальном валу 3, который имеет внизу подпятник 6 для восприятия осевых усилий.

На валу 3 надет червяк 4, сопряженный с червячной шестерней 5, получающей вращение от электродвигателя мощностью 7 кет и числом оборотов 1440 в минуту, через центробежную фрикционную муфту. Червячная пара увеличивает число оборотов вала (барабана сепаратора) до 4500—6000 об/мин. При установившемся рабочем состоянии число оборотов барабана сепаратора ЦНС-70 составляет 6120 в минуту.

Рис.

118. Сепаратор ЦНС-70:

1

— станина; 2 — барабан; 3 — вал сепаратора;

4 — червяк привода; 5 — червячная

шестерня; 6 — подпятник вала; 7 — картер;

5 — пробка; 9 — тарелки барабана; 10 —

посуда сепаратора; 11 — канал для влаги;

12 — канал для жира; 13 — амортизатор; 14

— загрузочная горловина; 15 — сетчатый

фильтр; 16 — смотровое окно; 17 — болты.

Внизу станины имеется картер 7, в который заливают жидкое сепараторное масло для непрерывной смазки червячной пары. Для спуска отработанного масла из картера служит отверстие, закрываемое пробкой 8.

Снаружи барабан закрыт ограждающим кожухом 10, который принято называть посудой сепаратора. В нижней части посуды имеется резиновое кольцевое уплотнение, при помощи которого посуда соединяется со станиной болтами 17. Сверху посуда имеет открытую загрузочную горловину 14 с сетчатым фильтром 15.

Для компенсации возникающих при пуске, работе и остановке барабана сепаратора радиальных колебаний и вибраций служит специальное амортизационное устройство 13.

Барабан сепаратора, делающий большое количество оборотов, должен быть хорошо отбалансирован, так как в противном случае машина быстро выходит из строя.

Влага выделяется из жира и поступает в канал 11, а жир направляется к каналу 12. Окно 16 служит для наблюдения заработай сепаратора.

На рис. 119 показана схема устройства и работы основного рабочего органа сепаратора — барабана с тарелками.

Барабан состоит из основания 1, которое закреплено на валу 9 (веретено) и имеет снизу тормозной диск 5.

ЛГл?

^ ■>

РИЧЛЙ

Рис.

119. Барабан сепаратора:

1

— основание барабана; 2 — тарелкодержатель;

3 — пакет тарелок, 4 — крышка барабана;

5 — тормозной диск, 6 — отверстие для

спуска осадка, 7 — канал для жира, 8 —

отверстие для воды, 9 — вал барабана,

10 — разделительная тарелка.

На основании крепится тарелкодержатель 2 с набранным на нем пакетом тарелок 3. Сверху пакета имеется разделительная тарелка 10 и крышка барабана

4.

Для лучшего сепарирования к жиру добавляют горячую воду. Смесь жира с горячей водой поступает сверху самотеком, стекает вниз, захватывается быстро вращающимся основанием, отбрасывается центробежной силой и распределяется между тарелками тонким слоем. Жировые шарики, имеющие меньший удельный вес, располагаются ближе к оси вращения и отводятся по каналу 7, а вода и осадок с большим удельным весом отводятся через отверстия 6 и 8, расположенные дальше от оси вращения.

Особенностью сепаратора ЦНС-70 является возможность выгрузки накопившегося осадка без остановки машины и разборки барабана. Для этого сначала прекращают подачу смеси в сепаратор, после чего подают в барабан воду, которая под действием центробежной силы давит на поршень и открывает клапан спускного отверстия 6.

Осадок выбрасывается, после чего вновь начинают подавать в сепаратор смесь жира и воды.

Производительность сепаратора ЦНС-70 1500 л/ч. Емкость барабана 13 л, количество тарелок 54 или 112, зазор между тарелками 2 или 0,75 мм Содержание влаги в очищенном жире 0,05%. Расход электроэнергии на 1 т очищенного жира 4,5 кет-ч.

|

Характеристика некоторых сепараторов для жира приведена ниже Техническая характеристика сепараторов |

||||

|

ПСА-3 |

ИЖС |

РТ-ОМ4,6 |

ФСБ |

Производительность, л/ч |

1500- 2000 |

500 |

1500 |

1500 |

Число оборотов в минуту |

6500 |

7250 |

6120 |

5700 |

Количество тарелок |

80-89 |

50 |

54 |

90 |

Радиус таре тки, мм: максимальный... |

125 |

91 |

106 |

- |

минимальный |

58 |

46 |

58 |

- |

Угол наклона тарелки, град |

50 |

50 |

45 |

45 |

Межтарелочный зазор, мм |

0,8 |

0,7 |

0,75-2 |

1 |

Диаметр барабана, мм |

430 |

320 |

460 |

500 |

Мощность двигателя, кВт |

4,5 |

2,8 |

7,0 |

14,0 |

Сепараторы для крови. Эти сепараторы используют для разделения сыворотки (плазмы) и форменных элементов На современных сепараторах достигается выход жидкой фракции крови 65% от всей массы крови.

Кровь при температуре 25—30° С подают непрерывной струей в барабан сепаратора Поплавковый регулятор обеспечивает постоянный уровень крови в загрузочной воронке и равномерное ее поступление в барабан. Под действием центробежн(ш«силы кровь разделяется на две фракции. Легкая фракция (плазма) движется к центру барабана, поднимается по наружным каналам тарелкодержа- теля ь через отверстия в разделительной тарелке направляется в приемник легкой фракции. Тяжелая фракция (концентраты форменных элементов) поступает к периферии барабана по каналам между разделительной тарелкой и крышкой барабана и отводится в приемник тяжелой фракции.

На крупных и средних мясокомбинатах применяют преимущественно сепараторы СК-1 (рис 120). Производительность их 250 кг/ч, число оборотов барабана 3500—4650 в минуту, количество тарелок 57—97, мощность электродвигателя 1,7 кВт.

Сепаратор состоит из основания 1, на котором укреплена крышка 2. Внутри барабана имеется тарелкодержатель 3 с пакетом тарелок 4. Сверху имеется разделительная тарелка 5 Межтарелочный зазор составляет 0,4 мм, максимальный радиус тарелки 108,5 мм, минимальный — 30,5 мм, угол наклона образующей тарелок 55°.

Рис. 120 Сепаратор для крови СК-1:

1 — основание; 2 — крышка; 3 — та релко держатель; 4 — пакет тарелок; 5 — разделительная тарелка; 6 — соединительное кольцо, 7 — сборник, 8 — приемник; 9 — поплавковая камера; 10 — поплавок; 11 — станина; 12 — вал; 13 — верхняя опора; 14 — нижняя опора; 15 — винтовая пара.

Крышка барабана крепится к основанию при помощи затяжного кольца 6. Форменные элементы, выделяемые из крови, поступают в сборник 7, сыворотка направляется в приемник 5. Для регулирования поступления крови в сепаратор служит поплавковая камера 9 с поплавком 10.

Все детали аппарата смонтированы на станине 11. Барабан закреплен на вертикальном валу 12, имеющем верхнюю опору 13 и нижнюю опору 14. Вал приводится в движение от фланцевого электродвигателя через фрикционную центробежную муфту ц быстроходную винтовую пару 15. Тарелки барабана изготовляют из нержавеющей стали.

На небольших предприятиях для сепарирования крови могут быть использованы сепараторы АС-1Ж и АС-2Ж. Производительность этих сепараторов составляет 40—100 л/ч. Сепараторы применяют также для очистки и осветления клеевых бульонов, улавливания жира и белковых примесей из сточных вод

(США).

При пуске сепаратора в работу сначала производят разгон барабана (достижение рабочего числа оборотов), который продолжается 3—10 мин. В это время сепарируемый продукт в барабан сепаратора не подают. Затем начинают подавать продукт и периодически отбирают пробы для контроля качества фракций.

После окончания сепарирования выключают электродвигатель и включают тормоз. Если после остановки сепаратора в барабане остался осадок или жидкость, их необходимо удалить, для чего разбирают барабан, промывают тарелки и собирают их в том же порядке. На мясокомбинатах производят только мелкий ремонт сепараторов. Для капитального ремонта сепараторы направляют на специализированные предприятия. В процессе эксплуатации необходимо своевременно и правильно смазывать все трущиеся детали сепараторов. В применяемом для этих целей масле не должно быть механических примесей или воды. Полная смена масла осуществляется через каждые 300— 500 ч работы сепаратора.

Производительность сепаратора определяют по следующей формуле:

Є

(ІІ-88)

= 4,8 -р-п2!- і£а(Яіакс - К3мин }і2Г л/ч,

где:

Р —к. к

д. барабана (0,5—0,7);

п — число оборотов барабана в минуту; г — число тарелок в барабане,

а — угол наклона образующей тарелки барабана, град;

І^макс — максимальный радиус тарелки барабана, см;

Ямин — минимальный радиус тарелки барабана, см; сі— диаметр частицы, см;

— температура сепарируемого продукта, °С.

Мощность электродвигателя сепаратора можно определить по формуле:

![]()

где: Р — коэффициент, учитывающий расход мощности на трение К| (принимают р = 1,1 - 1,5);

ф — коэффициент, равный 1,5—1,6;

Я — наружный радиус барабана, см; п — число оборотов барабана в секунду;

Н — высота барабана до половины конуса кожуха, см.

Производительность кровяных сепараторов определяют по формуле

() = 0,04^-/3-г-Р-У-п2 л/ч, (ІІ-90)

где:

Р — технологический к. п. д. сепаратора

(Р = 0,6); г — разделяемость крови (г =

2,2-10'8

сек); ъ

— число тарелок;

— расчетный объем, см , который определяют по формуле

У

= Ая2

-Я2

к см3 (ІІ-91)

\ макс мин / V /

где: Я-макс — максимальный радиус тарелки, см; Ямин — минимальный радиус тарелки, см;

И — зазор между тарелками, см; п — число оборотов барабана в минуту;

Р

(ІІ-92)

— переполнение барабана;Р = (рТ;

п

Н - высота барабана, см;

-ІІ.

(11-93)

<Р =

П2 _ П 2 макс мин

К/гс +

ІС.

Пример. Определить производительность сепаратора для крови, если число тарелок равно 47, максимальный радиус тарелки 80 мм, минимальный 40 мм, высота барабана 110 мм, зазор между тарелками 0,5 мм, число оборотов барабана 3500 в минуту.

Определяем расчетный объем V по формуле (II—91)

= 3,14 (82 — 42>0,05 = 3,14- 48- 0,05 = 7,55 см3.

Находим коэффициент ф по формуле (II—93

)

92

48

і2 -42

<р =

= 1,28 .

Определяем переполнение Р по формуле (II—92)

Р = 1,28 -^- = 280. 0,05

Производительность сепаратора по формуле (II—90) будет равна

= 0,04 — 0,6-2,2-10~8-47-280-7,55-35002 =925 л/ч. 64

Оборудование для разделения газообразных веществ

Газообразные вещества на мясо- и птицекомбинатах разделяют в случае необходимости очистки воздуха (или газа) от взвешенных е нем частиц пыли и других твердых примесей (альбуминные цехи, отделения для сушки пера и пуха, цехи по выработке сухих животных кормов и пр.).

Воздух очищают также при помощи различного рода фильтров.

Наиболее простым способом очистки воздуха и газов от механических примесай является способ отстаивания, для чего служат емкости разных объемов, форм и конструкций. При этом способе загрязненный воздух (или газ) выдерживается в течение длительного времени до тех пор, пока механические примеси не осядут на дно, откуда будут удалены, а очищенный воздух направлен из верхней части емкости для использования.

При необходимости ускорения процесса очистки применяют циклон и фильтры.

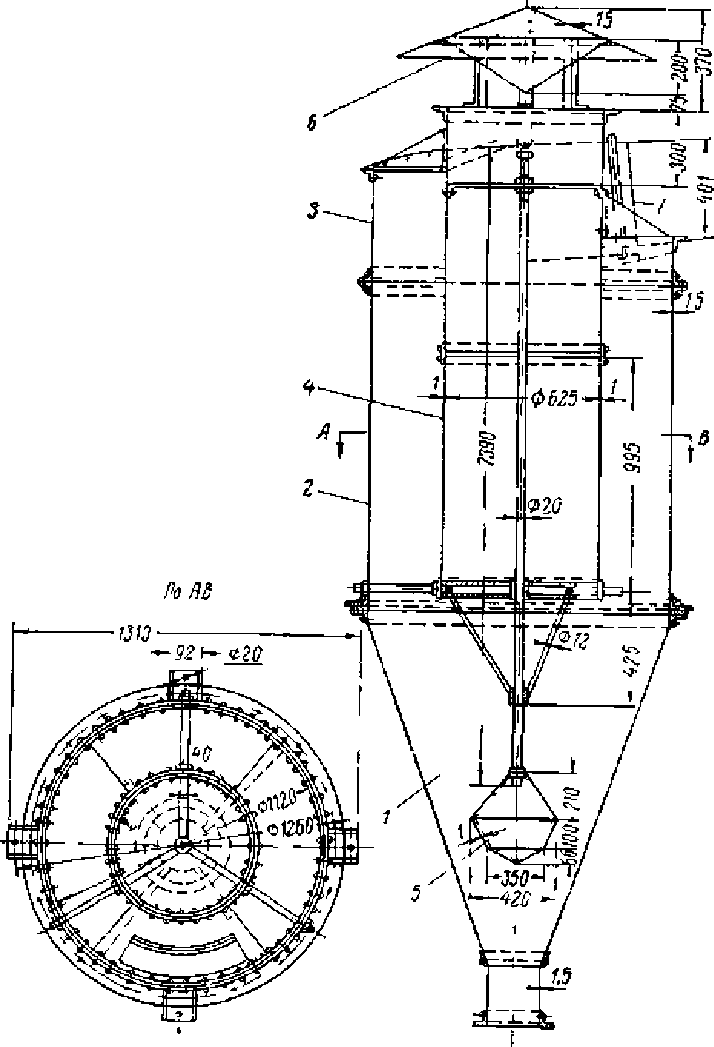

Циклон. Циклон (рис. 121) предназначен для очистки запыленного воздуха. Он состоит из вертикального цилиндра 2 с конусоооразным дном 1 и верхней цилиндрической частью 3, над которой имеется колпак 6.

Внутри циклона находится второй цилиндр 4 с конусом 5 внизу. Загрязненный воздух поступает в тангенциально расположенный патрубок 7 и через него в циклон с большой скоростью. Проходя через кольцевое пространство между двумя цилиндрами, воздух изменяет свое направление, теряет скорость, и под воздействием центробежной силы из него выделяются взвешенные частицы пыли и других твердых примесей, которые падают, а очищенный воздух по внутреннему цилиндру удаляется из циклона.

Циклоны изготовляют из листовой стали и обычно устанавливают вне помещений, на наружных стенах зданий. Циклоны делают различных размеров в зависимости от количества пропускаемых газов. По расположению входного патрубка они могут быть правого или левого исполнения

.

Рис.

121. Циклон.

1

— конусное дно; 2 — корпус циклона; 3 —

верхняя часть циклона, 4 — внутренний

цилиндр, 5 — конус, 6 — колпак, 7 —

патрубок.

В качестве фильтрующих перегородок используют слой шлака, угля, древесных стружек, фарфоровых или керамиковых колец и тканей. Фильтры из ткани работают достаточно хорошо, например для очистки воздуха, выходящего из сушильных башен, для сушки крови пли яичного порошка.

Фильтр.

Фильтр (рис. 122) состоит из деревянного

или металлического корпуса 1, имеющего

снизу бункер 2 с патрубком 5, через

который поступает загрязненный и

запыленный воздух из сушильной башни.

7=п>

т~^7

1

1

I Л

1ч

1

Р

4=Н* ,т==к ’ЬЧ’

: у | Л! * 1 ! | ! к 1

I х* !' < \ I

ис.

122. Схема устройства фильтра:

ис.

122. Схема устройства фильтра:

— корпус; 2 — бункер; 3, 7, 10

патрубки, 4 — матерчатый рукав; 5 — рычаг; 6 — храповой механизм, 8 — шибер; 9 — приводной механизм шибера; 11 — шнековый транспортер

.

Внутри корпуса имеются вертикальные матерчатые (обычно

круглого сечения) 4, сделанные из полушерстяных, материалов, бумазеи или миткаля. Рукава прикреплены нижним концом ко дну бункера так, что открыты только снизу и воздух проходит обязательно через рукава под давлением, фильтруемый через матерчатые стенки и удаляется через верхний патрубок И а взвешенные частицы задерживаются на стенках рукавов и падают. Наверху рукава не имеют свободного прохода и прикреплены к рычагу 5, который периодически встряхивается при помощи храпового механизма 6 и системы пружин, вследствие чего осевшие на внутренней стенке рукавов частицы падают на дно бункера, откуда удаляются тттнековьтм транспортером 11.

Во время встряхивания рукавов для очистки фильтров внутрь корпуса через патрубок 7 подается свежий воздух.

При этом шибер 8 с помощью механизма 9, соединенного с храповым устройством 6, перекрывает патрубок 10, а после окончания встряхивания вновь возвращается в прежнее положение.

Пропускная способность тканевых фильтров составляет 120— 340 м /ч на

м2 площади фильтра и зависит от вида ткани, давления, при котором поступает запыленный воздух, и степени запыленности (загрязненности) фильтра, которая с течением времени возрастает. Степень очистки на тканевом фильтре достигает 95—97%.