- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Механические прессы

Механический винтовой пресс периодического действия. Этот пресс (рис. 109) с ручным приводом применяется для прессования коагулята крови, отжима жидкой фракции из мезги, прессования жмыха при производстве лечебных препаратов из эндокринно-ферментного сырья, для правки рого-копытного сырья при выработке гребней, пуговиц и расчесок, для прессования сухих кишок.

Пресс

состоит из массивной стальной станины

1, выполненной из двух стоек, соединенных

наверху поперечной траверзой 2,

через которую проходит основной рабочий

винт пресса 3, оканчивающийся рукояткой

4. На другом конце винта находится

прессующая плита 5. По бокам стоек

устанавливают щиты 6,

между которыми в пакетах 7 закладывают

прессуемый продукт. Внизу установлен

сборник 8

для вытекающей жидкости, которая

поступает по патрубку 9.

В начале процесса прессования винт с плитой 5 поднимают в верхнее крайнее положение, затем загружают продукт между стойками в пакетах или салфетках, между которыми укладывают листы из нержавеющей стали. Вращая рукоятку, опускают винт и начинают прессование с кратковременными остановками винта. После окончания прессования винт поднимают и загружают следующую порцию продукта.

Рис.

109. Механический винтовой пресс.

1

— станина; 2 — траверза; 3 — рабочий

винт, 4 — рукоятка; 5 — прессующая плита;

6

— боковые щиты; 7 — пакеты, 8

— сборник, 9 — патрубок.

Производительность такого пресса, как машины периодического действия, определяют по формуле

(П-69)

О = 60— кг/ч,

где: V — объем прессуемого продукта в прессе после загрузки в пакетах, м3;

р — плотность прессуемого продукта, кг/м3,

1

— полная продолжительность цикла

прессования, включая все подсобные

операции, мин.

Силу, действующую вдоль оси винта, или силу прессования Р, можно найти из формулы работы винта:

Рср =Р^ё{а + р) Н, (П-70)

откуд

а

f = (II-71)

tg[a + p)

где: P — сила прессования (вдоль оси винта), я;

Рср— сила, действующая по средней окружности резьбы винта, н; а — угол наклона (подъема) резьбы винта, град; р — угол трения винта по гайке, который находят из уравнения tgp = = ц, где ц — коэффициент трения гайки о винт.

Силу, действующую по средней окружности резьбы винта, находят из уравнения равенства моментов сил относительно оси винта:

pJ-f-QL, (II-72)

где dcP— средний диаметр резьбы винта, см;

L — длина плеча рукоятки винта, см;

Q — сила, прикладываемая к рукоятке винта, н.

Из уравнения (II-72) имеем

р,, = ^ н, (И-73)

аср

Из формулы (П-73) видно, что сила прессования прямо пропорциональна силе, прикладываемой к рукоятке, и длине рукоятки и обратно пропорциональна диаметру винта, углу наклона резьбы и углу трения.

Пример.

Определить

производительность механического

винтового пресса для коагулирования

крови и силу прессования, если объем

загрузки продукта со- ставляет 0,6 х 06 х

0,8 м, плотность продукта 1100 кг/м , время

прессования 15 мин. Длина рукоятки пресса

600 мм, сила, прикладываемая к рукоятке,

10 кг, средний диаметр резьбы винта 30 мм,

угол подъема резьбы 6°,

коэффициент трения винта по гайке

(сталь по бронзе) д = 0,2

Производительность пресса по формуле (II—69) будет равна

= 60^- = 60

0,6'0,6'0,8'11'00= 4 • 0,29 • 1100 = 1275 кг/чt15

Сила прессования по формуле (II—73) составляет

2QL 2-10-9,81-60 11770 .

Р = ^= = 12800 н, или Р = 1,3 т.

d

ср

ср

cP 3fg(6 + ll) 3-0,306Механические винтовые прессы периодического действия с ручным приводом применяют, как правило, только на небольших предприятиях.

Пресс

ФПК-2 непрерывного действия. Прессы

непрерывного действия используют для

отжима влаги из каныги, жира из шквары.

Пресс (рис. 110) для обезвоживания каныги

имеет производительность до

Е^Э

ЕО т-£

2*!6 т-9 4 ОЩт, ятзиЫШО2000

кг/ч и обеспечивает удаление влаги из

каныги примерно с 90—92 до 60% остаточной

влажности.

ЬЗЩки*

фвмзвходный

Мгжшехте

лереярытое

Рис. 110. Пресс для обезвоживания каныги:

- станина; 2 - стойка станины, 3 - бункер; 4 - подающие шнеки; 5 - отжимающие шнеки.

6- камера сжатия, 7 - регулирующий конус,8- сборник воды; 9 - коробка привода; 10 - электродвигатель.

Пресс двухшнековый, непрерывного действия, устанавливается в цехах убоя скота и разделки туш.

Пресс состоит из сварной плиты-станины 1, на которой на стойках 2 смонтирован механизм пресса. Для приема каныги служит бункер 3, открытый сверху, откуда каныга поступает в камеру и захватывается двумя стальными шнеками 4, имеющими встречное вращение. Шнеки диаметром 160 мм делают по 40 об/мин, имеют переменный шаг и утолщенную спираль к концу. Оси шнеков параллельны, лежат в горизонтальной плоскости, расстояние между осями 144 мм (меньше диаметра шнеков), поэтому витки спирали перекрывают межшнековое пространство на 16 мм, заходят один за другой, что обеспечивает хороший захват каныги и исключает ее проворачивание вместе со шнеками.

Каныга

подается шнеками в камеру сжатия 6,

где прессуется отжимающими шнеками

5, имеющими шаг меньше, чем у подающих

тттнеков.

В

камере отжатия для выхода жидкости

вдоль стенок профрезерованы по всей

поверхности продолговатые (щелевидные)

отверстия. В конце камеры от- жатия, на

выходе отпрессованной каныги, установлен

регулирующий конус 7, приближая и удаляя

который можно изменять величину отверстия

для выхода каныги из пресса и регулировать

таким образом степень обезвоживания

каныги. Отжатая из каныги влага поступает

в сборник 8,

откуда направляется в канализацию.

Шпеки приводятся в движение от

электродвигателя 10 мощностью 10 кВт,

через клиноременную передачу и систему

шестерен, установленную в коробке 9.

Кинематическая схема пресса представлена

также на рис 110.

Пресс работает непрерывно, отжатая каныга ленточным транспортером подается к месту вывозки.

Шнековый

пресс непрерывного действия МП-4А. Шнек

(рис 111)

предназначен для обработки мясной

шквары и отжима из нее жира путем

прессования при помощи шнека с переменным

шагом в зеерном цилиндре. Эти прессы

широко применяются в цехах пищевых и

технических жиров мясокомбинатов и

могут входить в поточно-механизированные

линии.

Мясную и мясо-костную шквару, выгруженную из вакуум-юризонталыюго котла после процесса тепловой вытопки жира после процесса тепловой вытопки жира под давлением и вакуумом, направляют сначала в отцеживатель, где жир свободно стекает с поверхности через перфорированное дно в сборник, а .затем подают при помощи нории в пресс для механического отжатия оставшеюся жира из шквары.

Производительность пресса составляет 200 кг/ч, остаточное содержание жира в шкваре 12—14%.

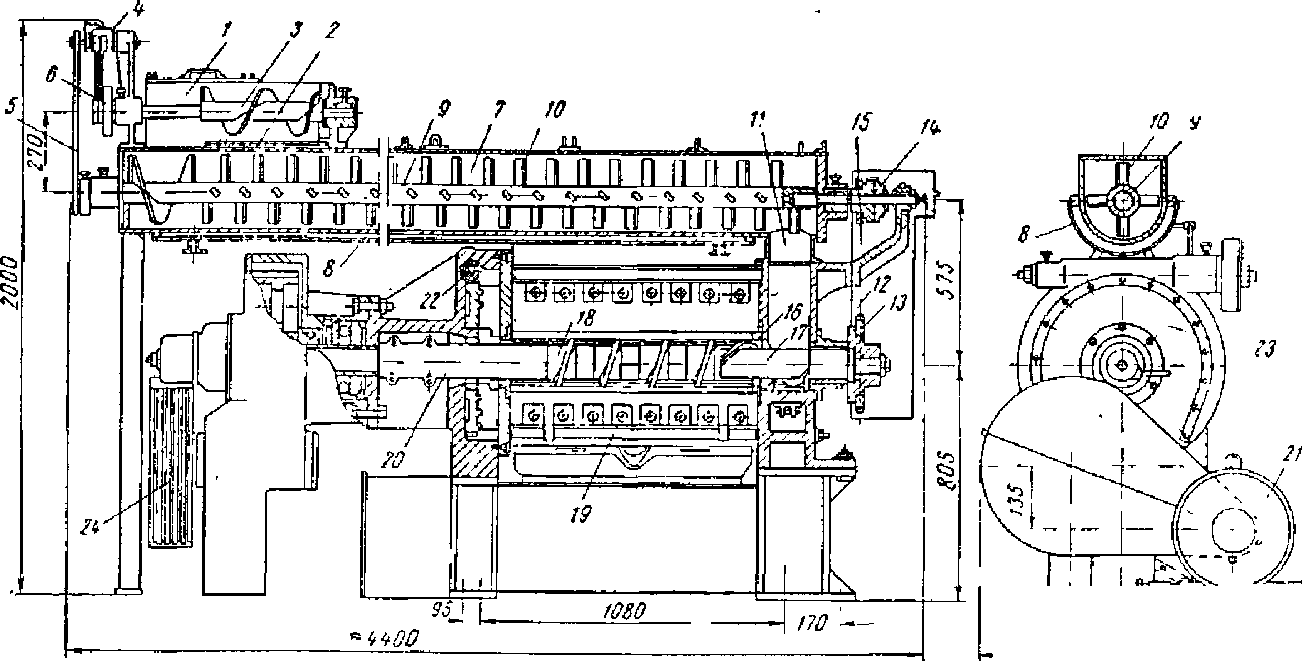

Шнековый

пресс МП-4А состоит из следующих главных

частей: питателя, жаровни, пресса и

приводного механизма. Питатель, состоящий

из корпуса 1 с рубашкой 2

для обогрева корпуса и вала с подающим

тттнеком 3. служит для обеспечения

равномерной подачи шквары. Вал питателя

приводится в движение от храпового

механизма 4 через храповое колесо 6

и осуществляет периодическую подачу

шквары. Храповой механизм через

рычаг-шатун 5 соединен с валом жаровни

9. Число оборотов вала питателя 11 в

минуту. Из питателя шквара поступает

в жаровню. Назначение жаровни — обеспечить

равномерную подачу в пресс предварительно

подготовленной шквары перемешанной,

подогретой, с разбитыми комками и при

необходимости увлажненной. Адсорбционная

способность воды выше, чем жира,

поэтому добавление воды к сухой шкваре

улучшает процесс прессования и увеличивает

выход жира.

Жаровня

7 имеет в нижней части рубашку 8

поверхностью нагрева 2 м для теплоносителя

(горячая вода, пар). Внутри жаровни по

всей длине проходит вал

с наклонными лопастями 10, при помощи которых шквара продвигается вдоль жаровни и подвергается необходимой подготовке. Вал жаровни приводится в движение от звездочки 13, надетой на главный вал пресса, через цепную передачу 12 и звездочку 15 на валу жаровни, который делает 46,7 об/мин. Для включения вала жаровни служит муфта 14.

Шквара из жаровни по спуску 11 поступает в цилиндр пресса 19, где захватывается подающими витками шнека 16 вала пресса 17 и продвигается к прессующим виткам 18. Число оборотов главного вала пресса 18 в минуту.

Рис. 111. Шнековый пресс непрерывного действия МП-4А:

1 - корпус; 2 - рубашка корпуса; 3 - вал с подающим шнеком; 4 - храповой механизм; 5 - рычаг-шатун; 6 - храповое колесо; 7 - жаровня; 8 - рубашка жаровни; 9 - вал жаровни; 10 - лопасти вала жаровни; 11 - спуск; 12 - цепная передача;

13 - звездочки привода жаровни; 14 - муфта включения; 15 - звездочки вала жаровни; 16 - шнек главного вала; 17 - главный вал пресса; 18 - прессующие витки; 19 - цилиндр пресса; 20 - регулирующий конус; 21 - электродвигатель; 22 - червячный механизм конуса; 23 - редуктор; 24 - клиноременная передача.

1 1 350 |

1 1 |

1 ~ {500 |

|

Зеерный

цилиндр, состоящий из двух половин,

соединенных болтами и могущих

раскрываться на шарнирной оси, выполнен

и I

продольных стальных пластин, в которых

выфрезерованы канавки так, что при

вкладывании пластин в цилиндр между

ними, образуются продольные щели для

вытекания жира при прессовании.

В зеерном (рабочем) цилиндре производится основная операция— прессование шквары и отжимание жира, который стекает в сборник.

Привод в действие всех механизмов осуществляется от электродвигателя 21 мощностью 14 кВт и числом оборотов 1000 в минуту через клиноременную передачу 24 и червячный редуктор 23.

Давление

прессования и степень отжатия шквары

в зеерном цилиндре регулируют при

помощи конуса 20,

установленного па выходе шквары из

"цилиндра и образующего кольцевую

щель, величину которой изменяют, приближая

или удаляя конус при помощи червячного

механизма 22.

Максимальная величина кольцевой щели составляет 25 мм. Зеерный цилиндр имеет обогревающую рубашку. Давление пара для обогрева жаровни и цилиндра пресса составляет 0,5— 0,7 атм, расход пара 15 кг/ч.

Все вращающиеся детали пресса закрыты ограничивающими щитами, что обеспечивает необходимую безопасность обслуживания.

Шнековый

пресс Б6-ФОА.

Пресс

был разработан отечественными

конструкторскими организациями в

1962—1963 гг. Сейчас освоено серийное

производство их. Этот пресс имеет

значительные преимущества перед прессом

МП-4А. Производительность пресса (рис.

112) 800—1000 кг/ч. Остаточное содержание

жира в шкваре, полученной на прессе

Бб-ФОА,

составляет 12 /0

(вместо 16% на прессе МП-4 А), удельный

расход энергии на 1 т отпрессованной

шквары 35—45 кВт-ч вместо 60—65 кВт ч,

производительность на 1 рабочего 500—1000

кг шквары в час вместо 180—200 кг при работе

на прессе МП-4 А.

В

отличие от пресса МП-4А новый пресс имеет

более совершенную' конструкцию —

магнитный сепаратор для отделения

металлических примесей, вертикально

расположенный питатель для шквары,

трехсекционный зеерный цилиндр с

шириной дренажных щелей для выхода

жира: в I секции 0,9 мм, во II секции 0,6 мм и

в III секции 0,36 мм; охлаждение шнекового

вала, удобную регулировку на выходе

шквары из пресса с изменением зазора

от 2,5 до 22

мм, компактное расположение деталей

привода и т. д.

Шквара

поступает сверху, продвигается через

магнитный сепаратор /, где очищается от

металлических примесей и попадает далее

в питатель 2,

внутри которого имеется вал 3 с

лопастями диаметром 182 мм. Влажность

шквары, поступающей в пресс — 9%;

температура 80-85°С; содержание жира 25-35

%.

Шквара

продвигается к вертикальному шнеку 4

диаметром 168 мм, приводимому в движение

от электродвигателя 5 через редуктор

6,

благодаря чему она слегка уплотняется

и в таком виде попадает в главный

прессующий цилиндр. В цилиндре шквара

захватывается лопастями 7 вала 10 и

поступает в зеерный цилиндр 9,

состоящий из трех секций, где прессуется

лопастями шнека 8.

Давление прессования регулируется при

помощи конуса 12,

образующего на выходе кольцевую

щель для прохода шквары.Рис. 112. шнековый

пресс Б6-ФОА:

-

магнитный сепаратор; 2 - питатель; 3 -

вал; 4 - вертикальный шнек; 5 - электродвигатель;

6

- редуктор; 7 - лопасти подачи; 8

- лопасти шнека; 9 - зеерный цилиндр; 10 -

вал пресса; 11 - отверстие для воды; 12 -

регулирующий конус; 13 - транспортер; 14

- шнек; 15, 16 - электродвигатели; 17 - передача

.Внутрь

главного вала, через отверстие 11

непрерывно поступает охлаждающая

вода. Охлаждается также и зеерныи

цилиндр Температура отпрессованной

шквары 65—70° С, влажность 8—10%.

Температура воды, поступающей для

охлаждения шнекового вала 15°С, огходящсп

10 - 50° С, температура отходящей воды из

зеерного цилиндра 80—85° С

Стекающий отпрессованный жир непрерывно отводится при помощи транспортера 13, имеющего шпек 14 и приводимого в движение от индивидуального электродвигателя 15. Главный рабочий вал пресса приводится в действие от электродвигателя 16 через систему передач 17. Общая установочная мощность всех электродвигателей пресса составляет 35,4 кВт.

По принципу шнековых прессов непрерывного действия Котин предложил машину для механической жиловки мяса, в которой для разделения мяса на сорта был сконструирован тттнек конической формы, вращающийся в цилиндре, составленном из трех секций, имеющих щелевидные отверстия разного размера.

При вращении такого шнека мясо, предварительно освобожденное от костей, продвигается лопастями шнека, прессуется и под давлением проходит последовательно сквозь щели трех секций цилиндра — более нежное мясо (I сорта)

в щели малого размера первой секции и более грубое мясо (II и III сорта) — в щели большого размера второй и третьей секций

Шнек конической формы, создающий постепенно увеличивающееся к концу цилиндра давление, обеспечивает разделение мяса на сорта и выделение жил и сухожилий, которые удаляются в самом конце цилиндра. Опытные образцы этих машин пока еще не получили широкого применения на мясокомбинатах вследствие ряда технологических и конструктивных недостатков (нагрев мяса выше допустимых пределов, сильное выжимание мясного сока и пр.) и в настоящее время дорабатываются.