- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Мясорезательные машины

Измельчение мяса и мясопродуктов путем резания производится машинами различных конструкций, из которых наиболее широкое применение получили волчки (мясорубки), куттеры и шпигорезки. При помощи этих машин измельчают мясо и шпик, превращают их в фарш для выработки колбасных изделий, котлет, пельменей и других продуктов.

Волчки

Волчок (мясорубка). Эта машина непрерывного действия; служит для измельчения мяса, мягких субпродуктов, жирового сырья, конфискатов, эндокринно-ферментного сырья и других продуктов.

Волчки бывают различных размеров, что обусловливает их производительность, и характеризуются диаметром выходной решетки с отверстиями, обеспечивающими необходимую степень измельчения продукта. Независимо от размеров и конструкции волчки состоят из приводного, подающего и режущего механизмов.

Привод обычно состоит из двигателя, шестеренчатой или ременной передачи на главный вал, число оборотов которого колеблется от 80 до 350 в минуту.

Подающий механизм представляет собой один или несколько шнеков (винтов), которые могут быть цилиндрическими или коническими, с постоянным или переменным шагом, горизонтальными или наклонными. При помощи этих шнеков продукт принудительно подается на измельчение.

В некоторых конструкциях волчков, кроме основного подающего механизма, могут быть вспомогательные (питательные) шнеки для более равномерной подачи продукта в волчок.

Режущий механизм является основным рабочим органом волчка, который измельчает сырье. Этот механизм состоит из одной или нескольких пар режущих ножей крестообразной формы и решеток с отверстиями круглой или овальной формы различного сечения. Измельчение происходит в результате разрезания продукта вращающимися ножами и продавливания его через отверстия решеток. Если режущий механизм состоит из нескольких пар ножей и решеток, то измельчение осуществляется постепенно от грубого до более тонкого необходимой степени.

В волчок обычно загружают мясо, предварительно нарезанное кусками размером 50—100 мм. Для грубого измельчения применяют один нож и решетку с отверстиями 16—25 мм; для тонкого измельчения отверстия последней решетки имеют размер 2-3 мм, а число режущих пар принимают две или три.

Ножи и решетки должны быть хорошо заточены, плотно прилегать один к другому, в противном случае качество измельчения будет низким, волокна будут не разрезаться, а сминаться.

Режущий механизм устанавливают в горловине волчка так, что при вращении главного вала - подающего шнека, вместе с ним вращаются и ножи, а решетки (сетки) остаются неподвижными.

Одним из основных условий хорошей работы волчка является соответствие производительности, или пропускной способности, подающего и режущего механизмов. Если режущий механизм не успевает измельчать подаваемый продукт, продукт выталкивается обратно, прокручивается в цилиндре, перетирается и нагревается. Если же режущий механизм не полностью загружен, он работает вхолостую, что ведет к быстрой порче режущих пар.

Также важно обеспечить минимальный зазор между витками подающего шнека и стенкой цилиндра волчка. Чтобы продукт не прокручивался в цилиндре волчка три работе шнека, на внутренней стенке цилиндра делают продольные канавки (шлицы).

Серийно выпускаемые в настоящее время для мясной промышленности волчки имеют следующие размеры выходных решеток: МП-82 диаметр решетки 82 мм; МП-1-160 — 160 лш; МП-2-220 — 220 мм.

Волчок МП-82. Волчок устанавливают в небольших колбасных цехах, на фабриках-кухнях и других предприятиях общественного питания. Производительность волчка при измельчении кусков предварительно жилованного мяса составляет 600-700 кг/ч при сетке с отверстиями диаметром 3 мм.

Основными узлами волчка являются литая станина прямоугольной формы с загрузочной горловиной, расположенной сверху; электродвигатель типа АОЛ 42-4 мощностью 2,8 кВт и числом оборотов 1420 в минуту; шестеренчатый редуктор с передаточным числом I = 28, состоящий из трех ступеней цилиндрических косозубых шестерен; приемо-подающий механизм из

двух шнеков на одном валу и режущий механизм, представляющий основной рабочий орган машины.

Диаметр режущего механизма 82 мм. Режущий механизм состоит из приемной сетки, ножа, сетки с. отверстиями 12 мм, второго ножа и выходной сетки с отверстиями 3 мм.

П:131 о£/нцн

./ЕтЧс

(

|АДАА/Ч|‘:

II

ЭшщШигатель АД -63“* ыч<*н6т п * 1ЧВ0 б£/нин

Э

п:2?6 о€/нин

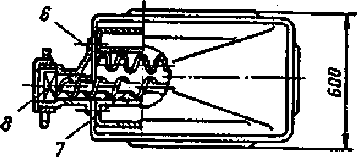

Рис. 88. Волчок МП-1-160:

а — общий вид: 1 — станина; 2 — загрузочная чаша; 3 — электродвигатель: 4 — клиноременная передача; 5 — редуктор; 6 — подающий шнек: 7 — рабочий шнек; 8 — режущий механизм; 9 — гайка; б — кинематическая схема.

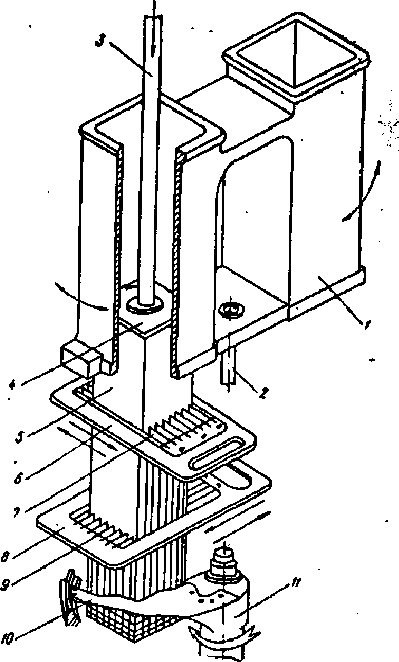

Волчок МП-1-160. Машина (рис. 88, а) предназначена для измельчения мяса и жира при изготовлении фарша для колбас,

лектродвигатель и приводной механизм размещены внутри станины.

мясных хлебов, котлет, пельменей и другой продукции. Производительность машины составляет 3000—3700 кг/ч при измельчении кусков мяса 0,4-0,5 кг через сетку с отверстиями 3-4 мм и 20 000 кг/ч при использовании сетки с отверстиями 25 мм.

Волчок можно использовать как отдельно, так и в поточной технологической линии колбасного производства. В последнем случае к выходной решетке волчка присоединяют специальную насадку — трубопровод из нержавеющей стали, по которому фарш подают к другой машине так, что образуется непрерывная линия машин. Высота выгрузки измельчаемого сырья без насад-ки составляет 700 мм, с насадкой 1200 мм.

Волчок АШ-1-160 состоит из чугунной литой станины 1, имеющей сверху загрузочную алюминиевую чашу 2 емкостью 100 кг, в которую загружают куски мяса. Отсюда мясо захватывается витками подающего спирального шнека 6 и подается равномерно к рабочему шнеку 7, которым проталкивается к режущему механизму 8 с гайкой для крепления 9.

Режущий механизм диаметром 160 мм состоит из приемной сетки, двух крестовидных ножей и сеток с отверстиями 25, 16, 12, 8, 6 и 3 мм. Режущий механизм приводится в движение от электродвигателя

типа АО 63-4 мощностью 14 кет и числом оборотов 1460 в минуту, через клин временную передачу 4 и шестеренчатый редуктор 5, состоящий из цилиндрических косозубых шестерен.

Кинематическая схема волчка МП-1-160 показана на рис. 88, б. Число оборотов подающего шнека 131 в минуту, рабочего шнека 276 в минуту.

Волчок имеет обтекаемую форму, легко разбирается, поддается санитарной обработке. Высота загрузки от пола 1100 мм. Электродвигатель и приводной механизм размещены внутри станины.

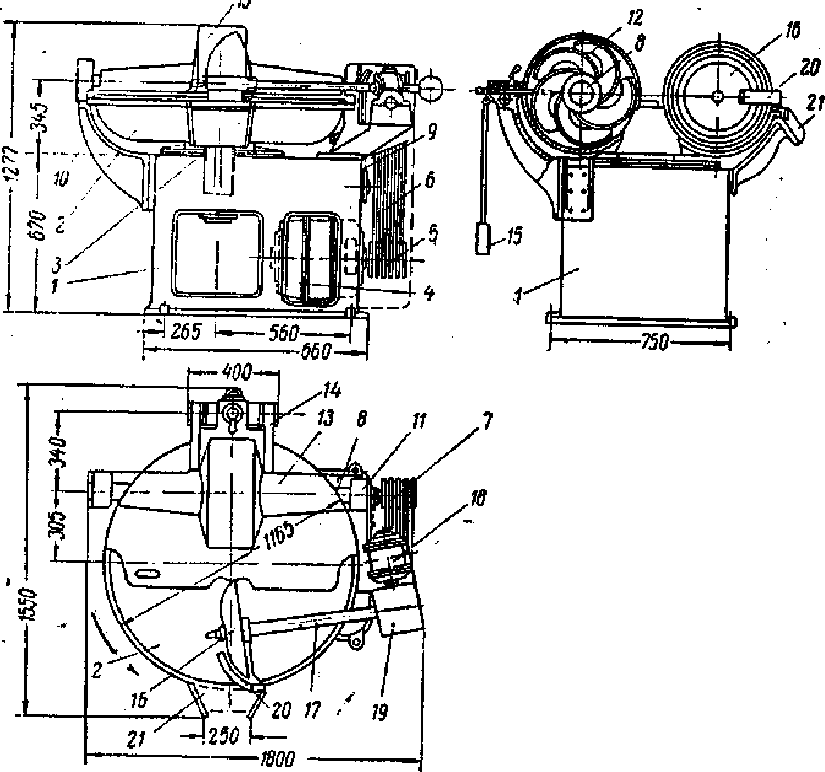

Волчок МП-2-220. Волчок (рис. 89) состоит из чугунной литой станины 1, имеющей загрузочную горловину 2, в которую загружают куски мяса весом 1-1,5 кг. Под горловиной расположен цилиндр волчка и в нем вращается подающий стальной тттнек 3, который захватывает куски мяса и подает их к режущему механизму 9. Благодаря переменному шагу шнека создается некоторое давление в конце его. Режущий механизм 9 состоит из приемной сетки с большими овальными отверстиями, имеющими острые края, благодаря чему происходит предварительное измельчение мяса. Затем следует двусторонний крестообразный нож и первая сетка с отверстиями 16—25 мм, второй крестообразный нож и последняя сетка с отверстиями 2—3 мм.

Весь комплект режущего механизма собран и помещен в конце цилиндра волчка и удерживается гайкой 10, затяжка резьбы которой не должна быть особенно сильной во избежание перегрева режущего механизма. Внутри станины, под шнеком, размещен электродвигатель 4 мощностью 20 кет, соединенный муфтой 5 с промежуточным валом и надетой на него шестерней 6, которая находится в зацеплении с большой цилиндрической шестерней 7, закрепленной на основном валу 8 подающего тттнека.

По окончании работы отвинчивают гайку 10 и выталкивают подающий шнек и режущий механизм вместе с остатками слегка запрессованного мяса из горловины при помощи механизма 11, состоящего из зубчатой рейки и штурвального колеса. Производят очистку деталей машины и промывку, после чего собирают режущий механизм, слегка смазывая его пищевым жиром. Не рекомендуется включать машину на длительное время на холостой ход без подачи мяса, так как от этого портятся ножи и сетки. Волчок должен работать плавно, спокойно и без стуков. Мясо в нем не должно нагреваться более чем на 4—6° С, что может происходить при неправильной сборке режущего механизма или при чрезмерной затяжке гайки 10. Мясо загружают в горловину волчка равномерно, следят, чтобы не попадали вместе с мясом кости, металлические части и посторонние предметы.

Машина имеет удобную обтекаемую форму. Производительность волчка МП-2-220 составляет 5 т/ч при решетке с отверстиями 3 мм и наружным диаметром 220 мм.

Рис. 89. Волчок МП-2-220:

1—станина; 2 — загрузочная горловина; 3 — подающий шнек; 4 — электродвигатель; 5 — соединительная муфта; 6 — шестерня; 7 — приводная шестерня; 8 — вал шнека; 9 — режущий механизм; 10 — затяжная гайка; 11 — выталкивающий механизм.

П

|

|

9— |

— 1 |

V |

|

По пропускной способности производительность волчка определяют, применяя формулу:

роизводительность волчка определяют по пропускной способности подающего механизма или по производительности режущего механизма волчка.

= 60а ^{р2 -с12Уир кг/ч (П-31)

где: а — коэффициент подачи или использования шнека, зависящий от длины шнека, зазоров между шнеком и стенкой цилиндра волчка и пр.; практически принимают а = 0,25-0,35;

Б — наружный диаметр шнека (по виткам), м; с1 — диаметр вала шнека, м; п — число оборотов шнека в минуту;

— шаг шнека, м;

р — плотность продукта, кг/м (для мяса 1100 кг/м).

Производительность волчка по режущей способности находят, используя формулу:

жО2

60« , {(р]К]+(р2К2+... + српКп)

() = а - кг/ч (П-32)

где: а — коэффициент использования режущего механизма (обычно принимают а = 0,7 - 0,8);

п — число оборотов шнека в минуту;

Фь ф2, ..., фп—коэффициент использования площади решетки (сетки), представляющий собой отношение суммарной площади всех отверстий для прохода продукта в решетке ко всей площади решетки.

Этот коэффициент определяют по формуле

¥1(12

я>=(П-ЗЗ)

здесь п — число отверстий в решетке (сетке); с! — диаметр отверстия, мм;

Б — диаметр решетки (сетки), мм;

Кь К2, ..., К,— количество лезвий (перьев) ножа;

Б — поверхность продукта после измельчения, м /кг.

Практически Б можно принимать при диаметре отверстий пос- ледней решетки 2—3 мм равным 1,2—0,8 м /кг, а при диаметре отверстий 16-25 мм равным 0,9-0,07 м /кг.

Мощность двигателя к волчку определяют как сумму мощностей, затрачиваемых непосредственно на измельчение продукта, работу подающего механизма -и работу на преодоление трения в деталях волчка. Практически потребную мощность с достаточной точностью можно найти по формуле

N = кВт (11-34)

1000-/7

где: q — удельный расход электроэнергии при установившейся работе волчка. При диаметре отверстий 2—3 мм q = 3,5—4,5 кВт ч/т и при диаметре 16-25мм q = 1,5—2,0 кВт ч/т;

О — производительность волчка, кг/ч;

г) — к. п. д. приводного механизма волчка (0,85—0,9).

Пример. Определить производительность и мощность двигателя к волчку для мяса, если диаметр выходной решетки 220 мм, диаметр отверстий

мм; режущий механизм состоит из двух пар ножей с решетками (первая решетка с отверстиями 16 мм, ножи имеют по четыре лезвия), число оборотов шнека 280 в минуту, коэффициент использования режущего механизма 0,7, к. п. д. привода 0,85.

Определяем по формуле (II—33) коэффициенты использования площади решеток (сеток) режущего механизма:

а) для первой пары — решетка Б = 220 мм, <3-1 = 16 мм, щ = 146 отв.;

б) для второй пары —решетка Б = 220 мм, = 3 мм, п2 = 1680 отв. (здесь число отверстий на сетке п берется конструктивно)

щ£ 146 -162 1 46-25 6

як = -Ч- = —г~ = —г~ = °’775;

О2 220 220

п?с12 1680-32 15100

<р2 = —-г = —г- = = °>312;

£>2 220 48400

Полученные данные подставляем в формулу (II—32)

314 0 222 60-280— (0,775-4 + 0,312-4)

6 = 0,7 4 = 1^ кг/ч

р ^

Значение Б берем для решетки с отверстиями диаметром 3 мм Б = = 0,8 м2/кг.

Тогда

1940

О = 2420 кг/ч.

0,8

Мощность электродвигателя находим по формуле (II—34)

4,5-2420 100 0 N = = — = 12,8 кВт.

1000 - 77 1000-0,85

При расчетах волчков для измельчения жирового сырья применяют следующие формулы.

Производительность волчка

О = а!У игр кг/ч;

где: а — коэффициент (12);

Б — диаметр витка шнека, м;

— шаг витка шнека, м; п — число оборотов шнека, мин; р — плотность сырья, кг/м3.

Потребная мощность электродвигателя волчка

Лг 0,160/,

N = — Л. С.,

75/7

где: Ь — длина шнека волчка, м;

С) — производительность волчка, кг/ч; г) — к. п. д. приводного механизма тттнека.

Пример. Определить производительность и потребную мощность электродвигателя к волчку для измельчения жирового сырья, если диаметр витка шнека 120 мм, шаг витка 60 мм, число оборотов шнека 160 в минуту, длина шнека 950 мм, плотность сырья 1080 кг/м , коэффициент полезного действия 0,6.

Производительность волчка составит

£> = 12-0Д 22-0,06-160-1080 = 1800 кг/ч.

Потребная мощность электродвигателя

дг 0,16-1800-0,95

N = — — = 6,1 л. с. или 4, 5 квт.

75-0,6

За рубежом машиностроительными заводами фирмы «Саксония» (ГДР), «Александер Верке» и «Кремер и Гребе» (ФРГ), «Босс» (США), «Атлас» (Дания), «Комплекс» (ВНР) и другими выпускается большое количество волчков различных конструкций с приспособлением для механической загрузки сырья, с одним или несколькими шнеками, расположенными под разными углами, с охлаждающими рубашками, различными режущими механизмами, производительностью волчков до 10—15 т/ч, мощностью двигателя до 40—50 кВт.

Куттеры

Куттер - также очень распространенная на предприятиях мясной промышленности машина, которая служит для окончательного, тонкого, измельчения мяса, предназначенного для выработки вареных колбас, сосисок, сарделек и фарша ливерных колбас. Тонкое измельчение мяса на куттере и превращение его в однородную (гомогенную) массу достигается путем разрезания мяса быстровращающимися ножами серповидной формы в чугунной чаше, вращающейся вокруг вертикальной оси.

Куттеры могут быть периодического и непрерывного действия. Они различаются между собой емкостью чаши, в которую загружают мясо для измельчения, количеством ножевых валов, конструкцией и числом оборотов ножей, способом выгрузки сырья из чаши. Мясо, измельчаемое в куттере, предварительно пропускают через волчок.

Наибольшее распространение на мясокомбинатах в СССР имеет кут- тер с чашей емкостью 120 л.

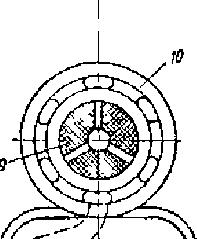

Рис.

90. Куттер ФКЧ-120:

1

— станина; 2 — чаша: 3 — вертикальный

вал; 4 — электродвигатель; 5, 6 —

клиноременные передачи; 7 — шкив; 8 —

ножевой вал; 9 — цепная передача; 10 —

кронштейн; 11 — шарикоподшипники вала;

12 — серповидные ножи; 13 — кожух; 14 —

ось; 15 — противовес; 16 — диск для выгрузки

фарша; 17 — вал выгрузного диска; 18 —

электродвигатель; 19 — редуктор; 20 —

скребок для очистки диска; 21 — лоток

для фарша.

Куттер ФКЧ-120. Куттер (рис. 90) состоит из чугунной литой станины 1, внутри которой размещен приводной механизм.

Круглая чугунная чаша 2 укреплена на вертикальном валу 3 и вращается вокруг оси, приводимой в движение от электродвигателя 4 мощностью 14-20 кВт, установленного на качающейся плите с тем, чтобы обеспечить постоянное натяжение ремня, надетого на шкив клиноременной передачи 5. При помощи клиновидных ремней 6 вращение передается на шкив 7, надетый на ножевой вал 8, а с вала, через цепную передачу 9 и червячный редуктор на вертикальный вал 3.

Число оборотов ножевого вала можно регулировать в пределах 1460— 2940 об/мин, число оборотов чаши также регулируют в первой ступени 5—10 об/мин, во второй ступени 5—20 об/мин. Емкость чаши 120 л,.коэффициент загрузки 60%, масса единовременно загружаемого сырья 72 кг, длительность цикла куттерования (в зависимости от измельчаемого продукта) 4—7 мин. Ножевой вал 8 имеет круглое сечение с утолщением посередине, в пазы которого вставляют и закрепляют серповидные ножи 12 толщиной 5 мм. Всего ножей 6. Они прочно закреплены на валу при помощи гаек и контргаек, размещены по винтовой линии и смещены на 60° один относительно другого.

Вал вращается в шарикоподшипниках 11, укрепленных в корпусах, установленных на кронштейне 10. Ножевой вал вместе с серповидными ножами закрыт сверху кожухом 13, который создает безопасные условия для работы и предотвращает выбрасывание фарша из куттера при вращении вала с ножами. Кожух 13 может поворачиваться на оси 14 и уравновешен противовесом 15, что облегчает его открывание.

Открывание кожуха сблокировано с работой электродвигателя так, что при подъеме кожуха контакт размыкается, подача электроэнергии прекращается и электродвигатель и ножевой вал останавливаются.

Электродвигатель может быть вновь включен в работу только при закрытом кожухе, что обеспечивает необходимую безопасность обслуживающего персонала.

Дно чаши 2 в сечении имеет полукруглую форму и соответствует радиусу вращения ножей. Зазор между кромкой ножей и стенкой чаши минимальный и равен практически 1,5—2 мм. Для очистки ножей от прилипающего к ним фарша внутри кожуха 13 укреплена гребенка, между пазами которой проходят и очищаются от фарша ножи.

Для работы куттера мясо (фарш) загружают во вращающуюся чашу и включают ножевой вал. Чаша с мясом вращается и подает мясо под ножи. При этом сырье значительно нагревается, поэтому в него добавляют холодную (ледяную) воду, снег или чешуйчатый лед, приготовляемый на льдогенераторах. Куттер следует загружать равномерно. При куттеровании в фарш добавляют специи, которые хорошо смешиваются.

В последнее время на мясокомбинатах при изготовлении фарша для некоторых сортов колбас, кроме мяса и специй, в куттер кладут шпик, который хорошо измельчается серповидными ножами и перемешивается с фаршем.

По окончании процесса куттерования фарш выгружают из чаши, для чего служит специальный механизм, состоящий из алюминиевого диска 16, имеющего сферическую поверхность, укрепленного на валу 17, получающего вращение от индивидуального электродвигателя 18 мощностью 0,6 кет через червячный редуктор 19. Скорость диска выгружателя 61 об/мин. Диск может вместе с валом подниматься и опускаться на шарнирном креплении.

В нерабочем положении вал выгружателя поднят на 40° и электродвигатель отключен. Для выгрузки фарша вал выгружателя с диском опускают во вращающуюся чашу, контакт замыкается, электродвигатель включается и диск выгружателя начинает вращаться, захватывая из чаши фарш и направляя его в лоток 21. При этом диск непрерывно очищается от фарша неподвижно установленным скребком 20. Однако диск выгружателя все же не обеспечивает полной очистки чаши от фарша, поэтому чашу кут- тера останавливают и остатки фарша удаляют руками.

Описанный куттер является машиной периодического действия, поэтому производительность его определяют по формуле

<2 = а—Урш:1ч (П-35)

где: а — коэффициент загрузки (использования) чаши; а = 0,6;

X — продолжительность одного цикла куттерования (загрузка, кут- терование, выгрузка), мин;

— емкость чаши куттера, л;

р — плотность фарша, кг/л (можно принимать р = 1 кг/л).

Мощность двигателя куттера периодического действия может быть найдена по следующей формуле:

м = АРтгіа кВ (П_36)

60 • 1000?7оби(

где: А — удельный расход энергии на перерезывание слоя фарша одним ножом за 1 оборот, дж/м2; (при окружной скорости кромок ножей до 30 м/сек без добавления в фарш воды А = 2,7-3,1 кдж/м ; с добавлением в фарш воды А = 2,0 - 2,4 кдж/м );

Б — площадь сечения слоя фарша в чаше куттера, которую определяют из выражения

^ м2, (11-37)

2ж-Я

здесь: V — объем загрузки фарша, м ,

Ы — расстояние от оси вращения до центра тяжести слоя фарша, м.

ъ — число ножей куттера; п — число оборотов вала, мин, г|а — коэффициент запаса мощности;

Л общ — общий к. п. д. привода, учитывающий все потери энергии; обычно принимают г|общ = 0,7-0,8.

Пример. Определить производительность и мощность двигателя куттера ФКЧ-120, если продолжительность цикла куттерования фарша составляет 6 мин, емкость чаши 120 л, число ножей 6, число оборотов ножевого вала 2000 в минуту, куттерование ведется с добавлением воды (А = 2,2 кдж/м ), радиус вращения (расстояние от оси до центра тяжести слоя фарша в чаше куттера) Я = 450 мм, коэффициент запаса мощности г\а = 1,2 и к. п. д. привода 0,75.

Производительность куттера по формуле (II—35) составит

= 0,6-—120 = 720 кг/ч * 6

Площадь слоя фарша в чаше куттера по формуле (II—37) равна

0,120.0.6 =Щ2 ^

2-3,14-0,45 2,83

Мощность двигателя куттера по формуле (II—36)

„ 2200-0,025-6-2000-1,2 13,2 _ „

N = — = —= 17,6 кВт.

60-1000-0,75 0,75

В колбасных цехах большой мощности используют куттеры с чашей емкостью 270 л. Такой куттер ФКД имеет мощность электродвигателя 29 кВт, число оборотов чаши 12 и ножевого вала 70 в минуту, количество серповидных ножей на валу составляет 9. Куттер ФКД имеет такую же конструкцию, что и описанный, только привод вынесен на отдельный фундамент.

Зарубежные конструкции куттера выполняются с чашей емкостью до 600 л и различными приспособлениями для механической загрузки сырья с пола, приборами для контроля и регулирования процесса куттерования. Эти куттеры снабжен двухскоростными электродвигателями привода ножевого вала, температура фарша контролируется электрическими дистанционными приборами, специальный счетный механизм регистрирует число оборотов чаши и позволяет останавливать ее согласно заданному режиму куттерования.

Однако указанные куттеры периодического действия, что не дает возможности осуществить полной поточности процесса приготовления фарша.

Шиы тдЗижшх шже8&х дисхрд а

Резцы жтШжшх

я&жгЪат дтсаВ

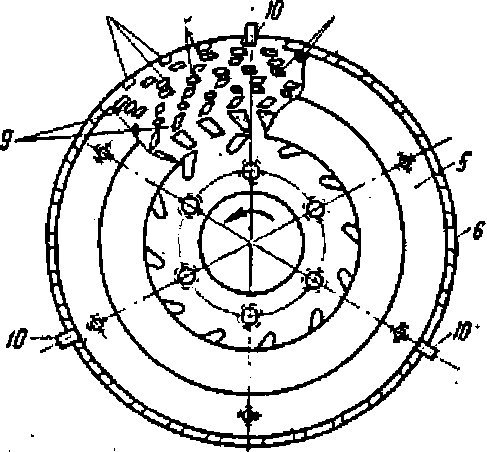

Рис. 91. Куттер ФИЛ:

1 — станина; 2 — электродвигатель; 3 — серповидные ножи; 4 — втулка; 5 — неподвижный диск; 6 — подвижный диск; 7 — шнек-смеситель; 8 горловина; 9 — выступающие резцы; 10 — лопатки; 11 — гайка-штурвал.

Шж щппВидныи обычный

Куттер ФИЛ. Конструкция куттера (измельчителя) (рис.91) разработана ВНИИЭКИПродмашем. Этот куттер непрерывного действия; производительность его 2 т/ч, мощность электродвигателя 28 кВт.

Состоит он из чугунной литой станины 1, внутри которой размещен электродвигатель 2, имеющий 2940 об/мин и непосредственно соединенный с ножевой головкой. Сырье, подлежащее измельчению, подается к режущему механизму (по стрелке А) при помощи шнека-смесителя 7, который одновременно смешивает сырье с водой и специями. Сырье поступает в горловину 8, где измельчается предварительно серповидными ножами 3, закрепленными на втулке 4. Далее сырье попадает между двумя дисками: неподвижным 5 и подвижным 6. Диски имеют выступающие резцы 9, режущие грани которых, взаимодействуя между собой, хорошо измельчают сырье. Подвижной диск 6 имеет лопатки 10, при помощи которых измельченное сырье подается (по стрелке Б) в выгрузной бункер. Величину зазора между дисками (степень измельчения продукта) регулируют при помощи гайки- штурвала 11, который соединен с неподвижным диском. Количество серповидных ножей одинарных — шесть, спаренных — три.

Производительность куттера непрерывного действия определяют по следующей формуле:

<2 = а— кг/ч, (П-38)

где: а — коэффициент использования режущей способности механизма;

Б — режущая способность ножевого механизма, м /ч;

Р | — площадь измельчения 1 кг продукта, м /кг.

Высокопроизводительная ротационная мясорезка ФФР. Эта конструкция также разработана ВНИИЭКИПродмашем. Машина состоит из трех механизмов — загрузочного, измельчительно-смешивающего и разгрузочного. Загрузка сырья в эту машину осуществляется при помощи ленточного транспортера, который может подниматься и опускаться с помощью силовых цилиндров на необходимую высоту. Измельчительно-смешивающий механизм состоит из вертикально расположенного кольцевого барабана, в нижней части которого расположен вал с серповидными ножами. Ножевой вал может подниматься и опускаться в слой фарша и таким образом регулировать степень измельчения. Внутри барабана имеются скребки, при помощи которых перемешивается

Рис 92. Микрокуттеры:

а — измельчитель мяса АТИМ-1: 1 — головка; 2 — опорное кольцо; 3 — неподвижная решетка; 4 — выгрузной лоток; 5 — головка станины; 6 — электродвигатель; 7 — вертикальный корпус; 8 — регулятор зазора; 9

лопатка для выгрузки; 10 — подвижной нож; 11—вал;

б — микрокуттер «Александер Верке»: 1 — станина; 2 — отвод для продукции; 3 — режущее устройство; 4 — приемный бункер;

в — детали режущего механизма микрокуттера «Александер Верке»: 1 — диск; 2 — отсекатель; 3 — ножевая головка; 4 — решетка; 5 — зажимная гайка;

г — куттер-мелышца «Пук-Внкозатор»: 1 — станина; 2 — отвод для продукции; 3 — загрузочный бункер; 4 — режущий механизм.

Шпигорезки

Шпигорезки — машины для измельчения продукта путем разрезания его на кусочки определенной формы и .размеров. Например, для выработки колбасных изделий или мясных хлебов на шпигорезках измельчают шпик на кубики размером от 4x4x4 до 12x12x12 мм. Основным рабочим органом шпигорезки является режущий механизм, при помощи которого измельчаемый продукт (шпик, вареное бескостное мясо) сначала разрезают на пласты, затем на брусочки и после этого на кубики. Следовательно, процесс резания осуществляется в трех плоскостях.

По конструкции режущего механизма шпигорезки могут быть с дисковыми или пластинчатыми ножами. В первых разрезание продукта на пласты и брусочки производится дисковыми вращающимися ножами, во вторых — ленточными (пластинчатыми) ножами, натянутыми на рамки, которые совершают поступательно-возвратные движения. Окончательное получение кубиков в шпигорезках обеих конструкций производится при помощи серповидных ножей.

Шпигорезки с дисковыми ножами менее производительны. Качество измельчения шпика в них хуже. На производстве они встречаются редко. По способу загрузки продукта шпигорезки могут быть горизонтальными или вертикальными.

Горизонтальная шпигорезная машина ФШМ-2. Машина (рис. 93) состоит из чугунной плиты 1, служащей основанием. На плите слева смонтирована тумба 2, справа — две чугунные стойки 3 для размещения подающего, приводного и режущего механизмов. Подающий механизм состоит из двухсекционного питательного короба 10 и толкателя 9. Брусок шпика, подлежащий измельчению, закладывают в короб питателя, закрывают крышкой и поворачивают весь подающий механизм на 180° так, чтобы

секция короба со шпиком оказалась. Против режущего механизма. Включают толкатель, который начинает подавать шпик к режущему механизму. В это время заполняют шпиком вторую секцию питательного короба, не находящуюся против режущего механизма. После окончания измельчения первого бруска шпика питательный короб вновь поворачивают на 180°, начинают измельчать шпик во второй секции, а в первую опять закладывают новый брусок и т. д.

Привод в действие подающего и режущего механизмов осуществляется от электродвигателя 11 мощностью 1,7 кВт и числом оборотов 1420 в минуту, через червячный редуктор 12, от которого приводятся в движение вал толкателя с шестерней 16 и вал режущего механизма с эксцентриком 13. Чтобы питательный короб не повернулся сам во время измельчения шпика имеется фиксатор 19. Толкатель 9, имеющий на конце, обращенном к шпику, деревянный поршень, соединен с зубчатой рейкой, приводимой в движение шестерней 16. Шестерня при помощи специального механизма поворачивается на определенный угол за каждый оборот вала толкателя и продвигает рейку с толкателем на расстояние, соответствующее стороне кубика шпика.Рис. 93. Горизонтальная шпигорезная машина ФШМ-2: а — общий вид: 1 — плита; 2 — тумба; 3 — стойки; 4 — вал; 5 — серповидный нож; 6 — вал ножа; 7 — рамка ножевая; 8 — вертикальная рамка; 9 — толкатель; 10 — двухсекционный короб; 11 — электродвигатель; 12 — червячный редуктор; 13 — эксцентрик: 14 — ползун; 15 — угловой рычаг; 16 — шестерня; 17 — ограждающий кожух; 18 — уплотнение: 19 — фиксатор; 20 — регулятор; 21 — корыто;

б — механизм подачи рейки: 1 — фланец; 2 — шатун; 3 — щека; 4 — ведущий эксценрик; 5 — диск; 6 — эксцентрик; 7 — неподвижная щека; 8 — ось шатуна; 9 — болт; 10 — указательная стрелка; 11 — шкала;

в — кинематическая схема шпигорезки: 1 — шестерня приводного вала; 2, 3 — шестерни промежуточные; 4 — шестерня вала; 5 — шестерня рейки; 6 — коническая шестерня; 7 — муфта; 8 — механизм включения; 9 — подшипник; 10 — эксцентрик; 11 — угловой рычаг; 12 — ножевые рамки; 13 — поворачивающее устройство.

Механизм подачи рейки (рис. 93, б) состоит из фланца 1, непрерывно вращающегося против часовой стрелки и соединенного с шатуном 2 осью. Шатун соединен в свою очередь с двумя щеками 3, на которых укреплены два ведущих эксцентрика 4. Щеки 3 совершают вращательно-колебательные движения и при помощи эксцентриков 4 поворачивают диск 5 на определенный угол, а вместе с ним и шестерню с рейкой питателя. Эксцентрик 6, укрепленны

йна неподвижной щеке 7, во время движения подвижных щек 3 против часовой стрелки, удерживает диск 5 от поворота. Для изменения величины подачи зубчатой рейки толкателя ослабляют гайку шатуна и поворачивают болт 9, в результате чего ось шатуна движется по прорези во фланце 1 и изменяется эксцентриситет. Нужный размер определяют по шкале 11, по которой устанавливают стрелку 10. Устройство режущего механизма шпигорезки показано на рис. 93, а. Приводной вал режущего механизма имеет на конце эксцентрик 13 с ползуном 14, совершающим при вращении вала прямолинейные возвратно-поступательные движения в горизонтальной плоскости. К ползуну присоединена рамка 7 с пластинчатыми ножами, которые производят разрезание бруска шпика на горизонтальные пласты. Рамка 7 угловым рычагом 15 соединена с вертикальной ножевой рамкой 8 так, что при движении рамки 7 в горизонтальной плоскости рамка 8 с ножами движется в вертикальной плоскости и режет пласты шпика на брусочки квадратного сечения. Наконец, разрезание брусочка на кубики производится серповидным ножом 5, укрепленным на конце приводного вала и совершающим круговые движения. Кубики шпика падают в корыто 21.

Режущий механизм полностью закрыт кожухом 17, который имеет блокировочный контакт, отключающий электродвигатель как только открывают кожух. Такая конструкция обеспечивает необходимую технику безопасности.

На рис. 93, в показана кинематическая схема шпигорезки. Вал электродвигателя при помощи муфты 7 соединен с передаточным валом и надетой на него шестерней 1, находящейся в зацеплении с шестерней 2 « далее через промежуточный вал с шестернями 3 и 4. Приводной вал режущего механизма приводится в движение через пару конических шестерен 6, а механизм подачи толкателя через устройство для поворачивания на определенный угол и механизм включения 8 к шестерне рейки 5. .

На конце приводного вала режущего механизма надет эксцентрик 10, приводящий в движение ножевые рамки 12, соединенные угловым рычагом 11. Для обеспечения хорошей работы шпигорезки измельчаемый продукт рекомендуется охладить. Ножи должны быть по возможности тонкими, хорошо заточенными.

Производительность шпигорезки ФШМ-2 зависит от степени измельчения продукта. При размере кубиков 4x4x4 мм она составляет 200 кг/ч при размере 6x6x6 мм — 350; при размере 8x8x8 мм — 500 и при размере 12x12x12 мм — 750 кг/ч.

В настоящее время разработаны и серийно выпускаются горизонтальные гидравлические шпигорезные машины ГГШМ, у которых подача шпика к режущему механизму производится при помощи гидравлического подвижного цилиндра с автоматическим возвратом подающего механизма в исходное положение. Эти машины измельчают шпик на кубики размером стороны 4, 6, 8 и 12 мм. Производительность машины (по кубикам 4x4x4 мм) составляет 300 кг/ч, удельный расход энергии на 1 г измельчаемого шпика 5,6 кВт ч/т.

Гидравлическая вертикальная шпигорезная машина. У этой машины питательный двухсекционный короб расположен вертикально, что улучшает подачу шпика к режущему механизму. Режущий механизм, состоящий из двух ножевых рамок с пластинчатыми (ленточными) ножами и серповидного ножа, работает в более благоприятных условиях. Кроме того, подающий механизм расположе

н

сбоку режущего механизма и измельчаемого продукта, что устраняет опасность попадания смазочного масла на продукт. Гидравлические шпигорезные машины производства Мандрыкинского машиностротельного завода имеют производи- тельностьЮОО кг/ч, объем секции питателя 5,5 дм , ход ножевых рамок 40 мм, мощность дви-гателя 4,5 кВт, рабочее давление 13 атм.

Н а

рис. 94 показана схема устройства режущего

механизма вертикальной шпигорезной

машины. Питательный короб 1, состоящий

из двух секций, может поворачиваться

вокруг вертикальной оси 2 и после загрузки

бруска.

а

рис. 94 показана схема устройства режущего

механизма вертикальной шпигорезной

машины. Питательный короб 1, состоящий

из двух секций, может поворачиваться

вокруг вертикальной оси 2 и после загрузки

бруска.

Рис. 94. Схема устройства режущго механизма вертикальной шпигорезной машины.

- питательный короб; 2 - вертикальная ось; 3 — вал толкателя; 4 — поршень; 5 — брусок шпика; 6 — первая рамка;

— пластинчатые ножи; 8 — ножевая рамка; 9 — ножи; 10

серповидный нож; 11 — вал серповидного ножа.

шпика в одну из секций становится под вал толкателя 3, имеющего на конце поршень 4, при помощи которого брусок шпика 5 подается на режущий механизм Сначала брусок попадает на первую рамку 6 с пластинчатыми ножами 7, укрепленными вертикально на ребро Брусок

режется ножами, совершающими поступательно-возвратные движения на пласты, толщина которых соответствует расстоянию между ножами на рамке. Далее пласты шпика попадают на вторую рамку с такими же ножами, но двигающимися в направлении, перпендикулярном первому. Рамка 8 с ножами 9 режет пласты на брусочки квадратного сечения, которые затем серповидным ножом 10, укрепленным на конце вертикально вращающегося вала 11 режутся в горизонтальной плоскости на кубики.

Кубики шпика падают в приемник. Вертикальные штгигорезки более производительны, чем горизонтальные, и качество измельчения шпика в них лучше.

Производительность шпигорезок может быть определена по следующей формуле (для машин периодического действия):

= 60— кг/ч (ІІ-39)

где О — масса порции (бруска) шпика, загружаемой в короб питателя, кг;

Ї — полная продолжительность процесса измельчения одной порции, включая загрузку, закрывание крышки, поворот короба, измельчение, обратный поворот, открывание крышки, мин.

Мощность двигателя шпигорезки может быть найдена по следующей формуле, предложенной А. П. Пелеевым :

к = афяіЬка+Ь)п. из (П_40)

60-1000/7; Ъ

где а — удельный расход энергии на перерезывание шпика, дж/м2; ф — коэффициент использования максимально возможной производительности;

Ь — размер сечения питательного короба, м; ъ — число серповидных ножей; п — число оборотов серповидного ножа в минуту; сі — подача шпика за 1 оборот ножа, м;

число пластинчатых ножей в рамке; г|а—коэффициент запаса мощности; г|і — коэффициент потерь мощности в питателе; г)2 — к. п. д. передачи к режущему механизму.

Пример. Определить производительность и мощность двигателя к тттпиго- резке, если масса бруска шпика, загружаемого в секцию питателя, составляет 12 кг, продолжительность всего цикла измельчения 110 сек.

Размер питательного короба 120 х 120 мм, режущий механизм состоит из двух ножевых рамок, по 16 ножей в каждой рамке, и одного серповидного ножа, делающего 90 об/мин. Подача шпика за 1 оборот вала составляет 6 мм.

Удельный расход энергии на перерезывание шпика составляет 15 кдж/м , коэффициент запаса мощности принимаем 1,2, коэффициент использования производительности 0,9, коэффициент потерь мощности в питателе 0,95 и передачи к режущему механизму 0,85.

Определяем производительность шпигорезки по формуле (II—39)

б = 60^ = 395 кг/ч.

60

Мощность двигателя находим по формуле (II—40)

„ 15000-0,9-0,12-1-90(2-0,006-16+ 0,12)1,2 3,62 „

N = - - - -—/-2— = —— = 1,1 кВт.

60-1000-0,95-0,85 3,24

К группе шпигорезных машин относятся также машины для механического отделения шкурки от шпика и для разделения шпика на пласты толщиной до 2 мм. Основным режущим органом этих машин является бесконечный ленточный нож или пластинчатый нож, совершающий поступательно-возвратные движения.

Пластовочные машины, сконструированные на некоторых мясокомбинатах (Московском, Ленинградском), не получили еще широкого распространения и конструктивно дорабатываются.