- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Оборудование для съемки волоса

Шерстные субпродукты (ноги, уши), а также головы очищают от волоса механическим способом при помощи центрифуг периодического действия.

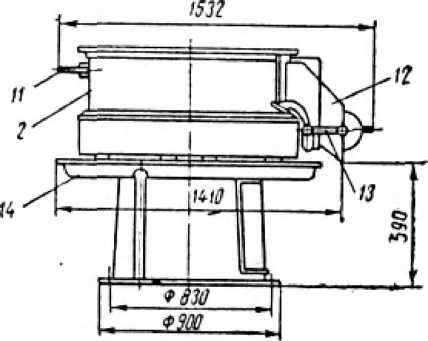

Центрифуга МОС-1. Центрифуга (рис. 65) широко распространена на мясокомбинатах и используется не только для механической очистки шерстных субпродуктов и голов, но и с некоторыми конструктивными изменениями применяется также для обработки желудков.

Центрифуга состоит из каркаса 1, на котором смонтирован вертикальный барабан 2, имеющий сверху отверстие для загрузки продукции, а внутри по стенке барабана расположенные по образующим барабана ребра-ножи 3 из угловой стали. Внизу барабана имеется горизонтальный диск 4 с радиально расположенными ребрами-ножами 5.

Ребра-ножи имеют плавно закругленные края; в местах приварки тщательно запилены, чтобы не портить продукцию при обработке.

Диск 4 плотно насажен на вертикальный вал 6, который приводится в дви

жение от электродвигателя 9, соединенного муфтой 8 с червяком и червячной шестерней 7. Вся передача и электродвигатель помещены в закрытый кожух 10, чтобы на них не попадала вода. Через перфорированную трубу 11 в центрифугу подается теплая вода для шпарки продукции и смывания снимаемого волоса в кольцевой желоб 14.

Для выгрузки продукции из центрифуги после окончания процесса очистки имеется отверстие 12, закрываемое затвором 13.

Рис.

65.

Центрифуга МОС-1 для обработки

субпродуктов:

/![]()

— каркас; 2

—

барабан: 3

— ребра- ножш 4

— горизонтальный диск: 5

— ребра

диска: 6

— нал диска; 7 _ чар* лячная

шестерня:

8

— муфта; 9

—

электродвигатель; 10

— кожух

двигателя; П ^ перфорированная труба;

12

— выгрузное отверстие; 13

— затьор;

— каркас; 2

—

барабан: 3

— ребра- ножш 4

— горизонтальный диск: 5

— ребра

диска: 6

— нал диска; 7 _ чар* лячная

шестерня:

8

— муфта; 9

—

электродвигатель; 10

— кожух

двигателя; П ^ перфорированная труба;

12

— выгрузное отверстие; 13

— затьор;

І4 — желоб

.

Центрифуга работает следующим образом. Ноги, уши или головы загружают сверху в барабан при непрерывно вращающемся диске с числом оборотов 80—120 в минуту. Через трубопровод подают горячую воду температурой 70— 80° С. Субпродукты под действием центробежной силы отбрасываются к внутренней стенке кожуха, трутся о ребра-ножи, один о другой, переворачиваются ножами вращающегося диска. Одновременно непрерывно происходит шпарка их горячей водой.

При этом волос (или щетина) хорошо очищается почти по всей поверхности субпродуктов. Обрабатывают их до тех пор, пока весь волос не будет удален, после чего открывают затвор 13 и выгружают субпродукты на приемный стол при помощи вращающегося диска.

Затем загружают следующую партию субпродуктов и цикл обработки повторяется. Производительность центрифуги составляет 300 кг/ч, расход воды 10 м7ч, мощность электродвигателя 4,5 кВт.

Шпарку можно осуществлять также и при помощи пара, который в это

м

случае подается внутрь барабана по трубопроводу. Производительность центрифуги как машины периодического действия определяют по формуле:

Q = 60a— кг/ч, (П-9)

где а - коэффициент загрузки барабана центрифуги, который принимают: для путового сустава а = 0,5; голов а = 0,3; ушей и хвостов а = 0,6; желудков а = 0,4;

- геометрическая емкость барабана центрифуги, м ; р — плотность загружаемой продукции, кг/м3; t — продолжительность одного цикла очистки (загрузки, шпарки, очистки, выгрузки), мин.

Мощность электродвигателя центрифуги для обработки субпродуктов находят по следующей формуле:

(

(а,1а

h GR\ и-\ \-acoRК

(II-10)

кВт,

= Л ш1000/7

где G — масса единовременной загрузки барабана, кг; G = apV (значения а и р указаны выше);

R — расстояние от оси вращения до центра тяжести продукта в барабане, м;

ц — коэффициент трения скольжения продукта о днище и ребра барабана (ц = 0,6 - 0,7);

h — высота ребер-ножей, м; со — угловая скорость диска, сек'1;

со = где п - число об/мин;

30

а — коэффициент, равный 0,25-0,27;

г|а — коэффициент запаса мощности (г|а = 1,2 - 1,3);

г\ — к. п. д. передачи от двигателя к диску.

Пример. Найти производительность и потребную мощность двигателя центрифуги но очистке путового сустава от волоса, если диаметр центрифуги равен 1050 мм, высота барабана 345 мм, насыпная масса путового сустава 600 кг/м3, коэффициент трения продукта о барабан 0,7, высота ребер 50 мм, число оборотов диска 90 в минуту, коэффициент запаса мощности 1,3, к. п. д. передачи 0,8, продолжительность цикла обработки 10 мин.

Определяем геометрическую емкость барабана центрифуги

= 0,785£>2Я = 0,785 • 1,052 • 0,345 = 0,3 м3

Находим производительность центрифуги но формуле (II-9)Г 10

Масса единовременной загрузки в барабан центрифуги составит

О = арУ = 0,5-600-0,3= 90 кг.

Окружная

скорость диска центрифуги равна:![]()

со

= 9,42 сек'1.

30

со

30 30

= 1,:37 кВт

У

90 • 0,5| 0,7 + — + 0,27 • 9,42 • 0,5 І9,42 • 1,3

800

800

1000-0,8

45(0,7 + 0,016 + 1,27)12,2 _ 1090

Мощность двигателя центрифуги по формуле (II—10) составляет:

При определении оптимального числа оборотов центрифуги необходимо учитывать центробежную силу, возникающую при вращении продукта. Величину центробежной силы находят по формуле:

Р

(II-11)

= 0,00Юи2Д н,где О — масса загружаемого продукта, кг; п — число оборотов центрифуги в минуту;

Я — расстояние от оси вращения до центра тяжести продукта в барабане, м. В нашем примере величина центробежной силы равна:

Р

=

0,01

• 90 • 902

• 0,5 = 3645 н, или Р=370 кг.

Отсюда, зная площадь, на которую действует центробежная сила, можно найти удельное давление, величина которого должна быть меньше временного сопротивления на сжатие данного продукта, так как в противном случае это приведет к его деформации. На практике число оборотов диска принимают от 70 до 120 в минуту при диаметре диска 1000 мм.