- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Раздел первый транспортно-технологическое оборудование

Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

Специализированный транспорт для перевозки скота, мяса и мясопродуктов

Скот на мясокомбинаты доставляют железнодорожным, автомобильным или водным транспортом.

Железнодорожным транспортом скот перевозят в специализированных вагонах, оборудованных привязями для животных, кормушками и баками для воды, соединенными между собой гибкими шлангами по всей длине поезда.

Кормушки располагают вдоль продольных стенок вагона; под кормушками помещают выдвижные корыта для поения скота, в которые подают воду из оцинкованных баков, установленных над кормушками, под крышей вагона. На противоположной стороне от кормушек располагают подвесные полки для хранения запасов сена на весь путь следования поезда со скотом.

Такое оборудование вагонов позволяет кормить и поить скот в пути, не выгружая его на станциях.

Оборудование вагонов металлическое, разборное, легко моется и заменяется, что позволяет поддерживать необходимое санитарное состояние вагонов и перевозить скот всех видов.

В зависимости от возраста животных и их веса в один двухосный вагон помещают в среднем 8—14 голов крупного рогатого скота или 18—40 голов свиней, или 40—50 овец и коз. В четырехосный вагон загружают крупного рогатого скота в 2,5 раза, свиней и мелкого рогатого скота — в 2 раза больше, чем в двухосный.

Вагоны хорошо вентилируют при помощи 4 вентиляторов, установленных на потолке, а при отсутствии их через боковые окна на продольных стенках вагона.

При загрузке в вагоны скота сверх установленных норм возможны случаи травматизма и увечий животных, а также потерь живого веса.

Скот в вагоны загружают и выгружают из них через боковые двери с платформ или специальных площадок, расположенных на уровне пола вагона. При отсутствии таких площадок скот загружают по наклонным трапам с перилами, устанавливаемым на земле и закрепляемым крючками к полу вагона.

Водным транспортом скот перевозят в специализированных грузовых баржах, имеющих отсеки для размещения разных видов животных, причем норма

площади на голову крупного рогатого скота составляет 2.5 м , мелкого рогатого 2 2 скота 1м и свиней 1—2 м .

Оборудование для перевозок скота водным транспортом — металлические кормушки, приспособления для привязи скота, трапы, решетки, корыта для поения скота, баки для хранения запасов воды, трубопроводы с арматурой — должно быть легким, прочным, быстро устанавливаемым и разбираемым.

При перевозке водным транспортом скот находится в благоприятных условиях стойлового содержания. Его регулярно поят и кормят, поэтому даже при перевозках на большие расстояния качество скота сохраняется.

Однако водные пути есть далеко не во всех скотосырьевых районах страны. Кроме того, водные перевозки не получили широкого распространения вследствие сравнительно медленного продвижения барж со скотом.

Автомобильный транспорт в последние годы широко применяют для перевозки скота. Более 30% всего перевозимого скота доставляется автомобильным транспортом. Этот способ перевозки наиболее экономичен при коротких расстояниях (до 150 км) и позволяет быстро доставлять животных к месту переработки. Автомобильные перевозки скота имеют громадное значение для районов, не имеющих железных дорог. Особенно удобна перевозка автотранспортом свиней и птицы. В целях увеличения грузоподъемности автомашин свиней и птицу загружают в два яруса.

Для перевозок скота и птицы применяют машины различной грузоподъемности, у которых наращивают борта при помощи деревянных решеток, а в отдельных случаях устраивают брезентовый верх для предохранения животных от дождя и солнца. На рис. 1 показана такая машина-скотовоз на шасси автомобиля ГАЗ-бЗ. Грузоподъемность ее 3 т. На этой машине можно перевозить 10—12 голов крупного скота, 50—60 голов мелкого рогатого скота или 30 свиней. Средняя скорость движения 50 км/ч.

Однако при перевозке скота в таких необорудованных машинах грузоподъемность их используется недостаточно, кроме того, возможны повреждения кожного покрова животных. Поэтому за последние годы отечественной машиностроительной промышленностью освоено производство специализированных автомашин для перевозки животных.

К ним относятся полупрнцепы-скотовозы Мытищенского и Одесского машиностроительных заводов типа ММЗ-776, ММЗ-77СА и Од-АЗ-822 и разработанный в 1961 г. на Одесском автосборочном заводе полуприцеп Од-АЗ-857 (рис. 2). грузоподъемностью 6т, полезной площадью кузова 17 ж , длиной 8л и шириной 2,5 м.

Рис.

1. Машина для перевозки скота

грузоподъемностью 3 т производства

Горьковского автомобильного завода.

В таких машинах размещают до 17 голов крупного рогатого скота или 40— 45 голов свиней. При перевозках скот привязывают, что устраняет травматизм.

|

|

и |

|

|

Фа! |

|

|

||

от |

|

|||

Рис.2. Специализированный полуприцеп-скотовоз грузоподъемностью 6 т производства Одесского автосборочного завода.

Скот в полуприцепы загружают со специальных площадок-эстакад или при помощи наклонных трапов через дверцу в боковой или в задней стенке кузова.

Перевозки мяса, так же как и перевозки скота, осуществляются железнодорожным, водным и автомобильным транспортом.

По железной дороге мясо перевозят в специальных вагонах- рефрижераторах, состоящих из изолированного кузова, охлаждаемого внутри.

Наиболее простым типом такою нагона является вагон-ледник, который охлаждается за счет постепенного таяния льда, находящегося в боковых карманах. Для достижения более низких температур лед измельчают и посыпают солью. По мере таяния льда запасы его пополняют, добавляя свежий лед с солью в пути следования поезда с мясом.

Такие вагоны-ледники изолируют слоем минеральной пробки или каким- либо другим видом тепловой изоляции, что позволяет сохранять в течение 1—2 суток необходимую температуру внутри вагона без добавления льда.

Внутри стенки вагона обивают оцинкованным железом, чтобы обеспечить быструю и легкую санитарную обработку. Вагон-ледник оборудуют различного рода крючками или вешалами, для подвешивания мяса на металлических балочках, деревянными решетками и стеллажами для укладывания мяса. В этих вагонах перевозят охлажденное мясо в виде тут, полутуш и четвертин, подвешенных на крючках или разногах, или мороженое, сложенное штабелями на решетках и стеллажах.

При перевозке мороженого мяса полезная емкость вагона примерно в 2,5 раза больше, чем при перевозке охлажденного мяса.

Кроме мяса, в вагонах-ледниках перевозят копчености, колбасные изделия, мясные консервы, пищевые жиры и пр.

При перевозках мяса и мясопродуктов в вагонах-ледниках важна регулярная вентиляция, которая осуществляется естественным путем через специальные люки в верхней части вагона.

За последнее время в СССР и за рубежом (США, Англия, ФРГ, Франция) получили широкое распространение вагоны-рефрижераторы с машинным (искусственным) охлаждением.

В этих вагонах устанавливают небольшой холодильный агрегат, состоящий из фреонового компрессора, двигателя, приводящего его в движение, конденсатора, испарителя и вентилятора, который засасывает нагревшийся воздух из вагона, подает его через секции испарителя, где воздух охлаждается, в верхнюю часть вагона, осуществляя таким образом необходимую циркуляцию.

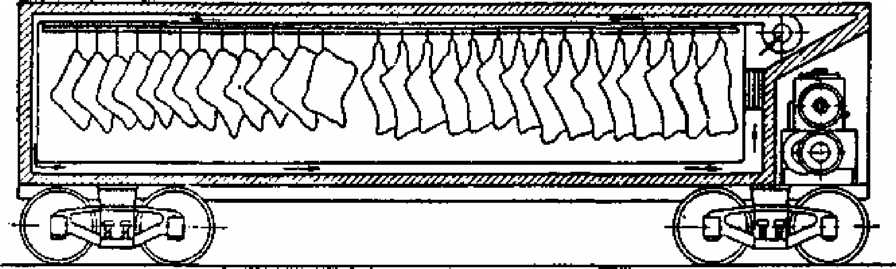

Схема размещения охлажденного мяса в вагоне-рефрижераторе показана на рис. 3, при этом в четырехосный вагон загружают 10—12 т охлажденного мя-

Вагоны-рефрижераторы изолируют полиуретаном, полистиролом или стеклянным волокном. Толщина слоя изоляции составляет 120—200 мм.

Изнутри вагоны облицовывают металлическими листами, что дает возможность поддерживать их в хорошем санитарном состоянии.

Рефрижераторные железнодорожные поезда представляют собой систему вагонов-рефрижераторов. В одном из вагонов размещают мощную холодильную установку с двигателем внутреннего сгорания, приводящим ее в действие, и другой необходимой холодильной аппаратурой.

Хладагент передается по гибким шлангам из вагона в вагон. Таким образом, вместо отдельных холодильных установок в каждом вагоне имеется одна централизованная установка, обеспечивающая холодом весь поезд. Этот поезд может одновременно перевозить до 400 т мяса, причем температуру в вагонах по мере необходимости можно регулировать.

При нормальной загрузке и бесперебойной работе холодильной установки в течение 6—7 суток температура в вагонах с охлажденным мясом поддерживается около —1°С при наружной' температуре до 25° С.

Холодильные поезда имеют большое значение для сохранения качества при перевозках мяса из сырьевых в потребительские районы на сравнительно

Рис.

3. Схема размещения охлажденного мяса

в вагоне-рефрижераторе.

большие расстояния, при наличии сети железных дорог и подъездных путей к мясокомбинатам. При отсутствии железных дорог и коротких расстояниях перевозки (до 150—200 км) применяют автомобили-рефрижераторы.

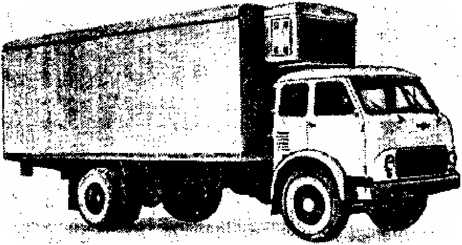

Авторефрижераторы разных типов выпускает Одесский автосборочный завод. Наиболее распространены авторефрижераторы, состоящие из седельного тягача ЗИЛ-ММЗ-164Н и одноосного полуприцепа марки ОАЗ-826.

Охлажденное мясо в них перевозят в подвешенном состоянии, для чего в кузове полуприцепа имеется съемное устройство из десяти закрепленных поперечных труб для подвешивания туш и полутуш на крючках. Мороженое мясо перевозят в штабелях на деревянных решетках, уложенных на полу.

Грузоподъемность прицепа 5 г. Кузов представляет собой цельнометаллический клепаный фургон с двойным каркасом, обшитый снаружи дюралевыми листами, имеющий изоляцию из мипоры или пенопласта и внутреннюю деревянную обшивку.

Охлаждение его осуществляется фреоновой холодильной установкой АР-3 холодопроизводительностью до 2400 ккал/ч, при помощи которой в кузове может поддерживаться температура от 4° С до —15°С. Холодильная установка размещается в передней части кузова.

Изотермические кузовы грузоподъемностью от 2 до 3 г со встроенной автоматически действующей холодильной установкой АР-1 мощностью до 2200 ккал/ч выпускает Липецкий машиностроительный завод. Кузов устанавливают на шасси двухосного прицепа или на автомобиле ЗИЛ-157 или ЗИЛ-164. Боковые стенки и крышу кузова обивают снаружи листовой сталью, изнутри— оцинкованной или нержавеющей сталью. В таких авторефрижераторах можно не только перевозить мясо и мясопродукты, но и хранить 2—3 суток без снижения качества продукции. Холодильная установка обеспечивает автоматическое поддержание в них температуры от 4° С до —3°С.

На рис. 4 показан авторефрижератор МАЗ-500Г производства Черкасского машиностроительного завода холодильного оборудования. Грузоподъемность его при перевозке грузов в подвешенном состоянии 3 г, а при перевозке замороженных грузов 5,5 г. Авторефрижератор оборудован фресковой холодильной установкой мощностью 3000 ккал/ч, расположенной над кабиной водителя. Температура внутри кузова достигает —15° С.

Рис.

4. Авторефрижератор МАЗ 500-Г для перевозки

охлажденного и замороженного мяса

грузоподъемностью 5,5 т.

Небольшие автофургоны модели ГЗТМ-953, предназначенные для перевозки мяса и мясопродуктов в торговую сеть или в сельскую местность, выпускает Горьковский завод торгового машиностроения. Эти автофургоны не имеют холодильных установок, а лишь изолированный кузов, устанавливаемый на шасси автомобиля ГАЗ-51 А с удлиненной рамой. В качестве термоизоляции этого кузова использованы пакеты из альфоля.

Внутризаводские специализированные транспортные средства

Для перевозки сырья, полуфабрикатов и готовой продукции на мясокомбинатах применяют различные внутризаводские специализированные транспортные средства — тележки, ковши, ванны, рамы и пр.

Эти транспортные средства служат для перемещения грузов внутри цехов от одного рабочего участка к другому, между различными цехами как внутри одного здания, так и по территории предприятия, а также для перемещения грузов на холодильниках и в складских помещениях.

В зависимости от характера и способа перемещения транспортные средства мясокомбинатов делят на две основные группы:

напольный колесный транспорт, перемещаемый с помощью ручной или механической тяги;

подвесной транспорт, перемещаемый по подвесным путям вручную или при помощи конвейеров.

К первой группе относят двухколесные ковшовые тележки, тележки- ванны, тележки с подъемной платформой, специализированные тележки для перевозки бочек и ящиков, тележки для перевозки мясных туш, автокары и автопогрузчики, вагонетки.

Ко второй группе относят подвесные ковши, рамы и люстры, подвешиваемые на роликах или роликовых тележках и перемещаемые по подвесным путям.

Конструкция транспортных средств зависит от рода грузов, для перемещения которых они предназначены (твердые, жидкие, тестообразные, сыпучие продукты).

Требования, предъявляемые к транспортным средствам мясокомбинатов,— прочность и надежность конструкции, хорошая маневренность, низкий коэффициент тяги при передвижении груза, доступность и легкость санитарной очистки, безопасность для обслуживающего персонала. Транспортные средства состоят из грузонесущей части и ходового устройства.

Грузонесущая часть в зависимости от рода транспортируемого груза может быть выполнена в виде емкости — ковша, ванны или в виде открытой платформы, а также в виде рамы с полками или крючьями из нержавеющей стали или металла, покрытого антикоррозийным слоем, по возможности легкого, но прочного. Грузонесущая часть служит для размещения и сохранности продукта во время перевозки.

Ходовые устройства представляют собой механизмы, служащие для непосредственного перемещения транспортных средств и состоящие из ведущих И поворотных колес, опорных роликов, подшипников и пр.

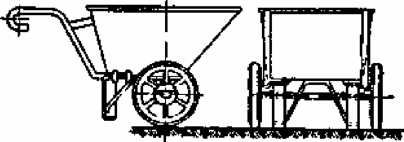

На рис. 5 представлены наиболее широко распространенные на мясокомбинатах виды напольного транспорта.

Тележка напольная ковшовая. Тележка (рис. 5, а) служит для транспортировки различных продуктов (субпродукты, кишки, жиросырье, технические фабрикаты и пр.). Состоит она из ковша емкостью от 50 до 250 л, сделанного из нержавеющей стали, установленного на двух обрезиненных колесах большого диаметра. В передней части ковша тележки приварены ручки для передвижения тележки и два упора, предотвращающие опрокидывание тележки во время оста-

новки.

Т ележка

грузовая четырехколесная. Эта тележка

(рис. 5, б) предназначена для перевозки

штучных грузов и мясных туш. Она состоит

из рамы, сваренной из угловой стали;

оси, на которую насажены два средних

колеса, имеющих шарикоподшипники

для облегчения передвижения тележки и

обрезиновку по ободу. В передней и задней

части рамы располагают по одному упорному

колесу меньшего диаметра, которые

могут свободно вращаться по оси, что

позволяет легко менять направление

движения тележки. По бокам рамы приварены

две пары ручек, служащих для передвижения

тележки вручную и одновременно упорами

для перевозимых грузов. Грузоподъемность

тележки 500 кг, вес 170 кг, высота от пола

до края платформы 345 мм, габаритные

размеры 1700 X 900 X 705 мм.

ележка

грузовая четырехколесная. Эта тележка

(рис. 5, б) предназначена для перевозки

штучных грузов и мясных туш. Она состоит

из рамы, сваренной из угловой стали;

оси, на которую насажены два средних

колеса, имеющих шарикоподшипники

для облегчения передвижения тележки и

обрезиновку по ободу. В передней и задней

части рамы располагают по одному упорному

колесу меньшего диаметра, которые

могут свободно вращаться по оси, что

позволяет легко менять направление

движения тележки. По бокам рамы приварены

две пары ручек, служащих для передвижения

тележки вручную и одновременно упорами

для перевозимых грузов. Грузоподъемность

тележки 500 кг, вес 170 кг, высота от пола

до края платформы 345 мм, габаритные

размеры 1700 X 900 X 705 мм.

Рис.

5. Напольный транспорт мясокомбинатов:

а

— тележка напольная ковшовая; б —

тележка грузовая четырехколесная; в -

тележка с подъемной платформой; г —

тележка специализированная для перевозки

бочек; д — тележка-ванна.

Тележка с подъемной платформой. Тележка (рис. 5, в) служит для перевозки штучных грузов. Она состоит из сварной рамы, к которой при помощи четырех шарнирных рычагов прикреплена грузонесущая платформа. Платформу можно опускать и поднимать на небольшое расстояние при помощи рукоятки, фиксируемой пружиной. При вертикальном положении рукоятки платформа занимает крайнее нижнее положение и в таком виде подводится под перевозимый груз, затем рукоятку опускают и платформа поднимается вместе с грузом, после чего тележка готова к перевозке.

Грузоподъемность тележки до 300 кг. Тележка имеет три колеса: два основных обрезиненных большего диаметра и одно поворотное меньшего диаметра.

Тележка специализированная для перевозки бочек. Тележка (рис. 5, г) состоит из основной рамы, изготовленной из труб, оси с двумя колесами и упора в нижней части рамы, при помощи которого бочка нагружается на раму и удерживается на ней во время перевозки.

На таких тележках перевозят бочки весом до 250 кг с жирами, кишечным сырьем, солью и другими грузами. Тележка пригодна также для перевозки ящиков.

Тележка-ванна. Тележка (рис. 5, д) предназначена для перевозки тестообразных и жидких грузов (тесто для пельменей, мясной фарш, кровь, топленые жиры и пр.). Она состоит из ванны емкостью 300 л, изготовленной из нержавеющей стали или обычной стали с антикоррозийным покрытием, имеет четыре колеса: два —большего диаметра в средней части, воспринимающие основную нагрузку, и два — меньшего диаметра, поворотные, по одному в передней и задней части тележки, обеспечивающие упор и поворот ванны.

На мясокомбинатах применяют также четырехколесные вагонетки, перемещаемые по рельсам узкой колеи. Эти вагонетки используют для перевозки угля и шлака в котельных, деталей в ремонтно-механических мастерских, строительных материалов и пр.

Все перечисленные транспортные средства перемещают вручную, поэтому важно, чтобы конструкция тележек и состояние полов обеспечивали достаточно легкую транспортировку грузов.

Тяговое усилие, потребное для перемещения напольной тележки с грузом при ручной транспортировке, определяют по следующей формуле:

![]()

где: 8 — сила тяги при перемещении тележки, кГ;

О — масса (вес) груза, кГ;

Р — масса (вес) тележки, кГ;

|1 — коэффициент трения на оси тележки; с1 — диаметр цапфы оси тележки, см;

Б — диаметр ходового колеса, см;

Г— коэффициент трения качения, см;

(

,КГ

а — угол наклона плоскости пола, град.

Если а = 0, то формула примет вид

1-2)

Выражение

^

^ +

2-^

называют приведенным коэффициентом

тяги и обо

значают К.

Тогд

а

8

(1-3)

= К(С+Р)кГ, или 8 = gK(G + Р)Н,2

где: g = 9,81 м/сек .

На величину К большое влияние оказывает конструкция подшипников, на-

а

личие смазки, возможно меньшее соотношение — и состояние пола.

Обычно К принимают равным:

для подшипников скольжения 0,05—0,1;

для подшипников качения 0,025—0,05.

Пример. Определить силу тяги, потребную для перемещения напольной ковшовой тележки на подшипниках скольжения по горизонтальной плоскости с грузом 170 кг, если масса (вес) самой тележки составляет 85 кг и приведенный коэффициент тяги К = 0,08.

8 = 0,08 (170+85) = 20 кг, или 196 н.

Цементные, плиточные или асфальтовые полы на мясокомбинатах, имеющие значительные неровности, уклоны или выбоины, препятствуют передвижению тележек. При хорошем состоянии полов один человек может перевозить груз до 500 кг.

Самоходные тележки. Эти тележки принадлежат также к группе напольного транспорта, но в отличие от описанных транспортных средств имеют механический или электрический привод. Наибольшее распространение на мясокомбинатах получили тележки с приводом от электродвигателя, питаемого аккумуляторной батареей постоянного тока.

Эти тележки (электрокары) имеют полезную грузоподъемность от 750 до 1000 кг, скорость перемещения грузов 6—8 км/ч, размер грузовой платформы 900 X 1200 мм. Под платформой находится аккумуляторная железоникелевая батарея из 26 элементов на 250 а ч. По мере необходимости батареи заряжают н

а

специальных станциях.

Электрокарой управляет рабочий, стоящий впереди тележки на платформе. Поворот ее осуществляется при помощи двух ложных педалей, соединенных с ходовым механизмом. Электродвигатель включают рукояткой механизма включателя.

Электрокары используют так же, как тягачи, с прицепленными к ним одной или несколькими тележками. Такие поезда могут перевозить одновременно значительное количество грузов.

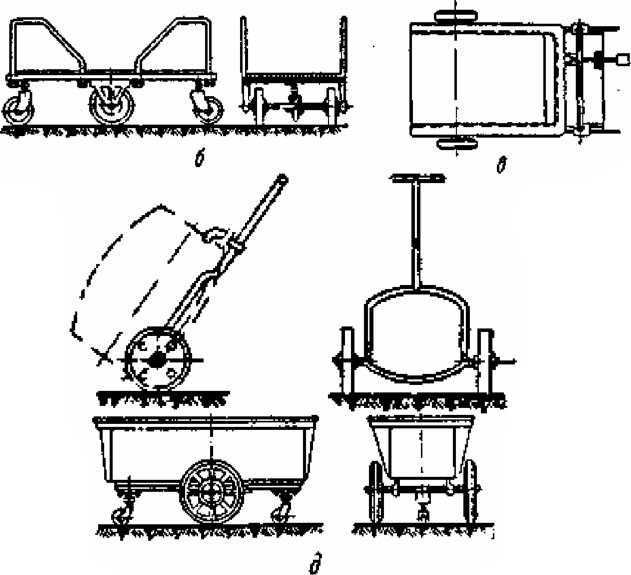

На рис. 6 изображена электрокара ЭК-2 грузоподъемностью 2000 кг и скоростью передвижения с грузом 4—5 км/ч.

Электрокара снабжена электродвигателем МТ-4 (сериесный) мощностью 4 кет, питаемым от аккумуляторной батареи типа 28 ТЖН-250 из 28 элементов. Размер грузовой платформы 1140 х 2093 мм, расстояние платформы от земли 600 мм, ширина колеи 720 мм, диаметр колес 400 мм.

Как видно из рис. 6, а, электрокара состоит из стальной сварной рамы 5, опирающейся на передние колеса 1 и задние 2. В передней части расположен электродвигатель 9, вал которого имеет шлицевое соединение карданного вала 3, передающего движение на ось задних колес через коробку 11с шестернями. В передней части расположен также и контроллер 6 с аккумуляторной батареей, рукоятками управления 4 и 8 и педалью включения 7.

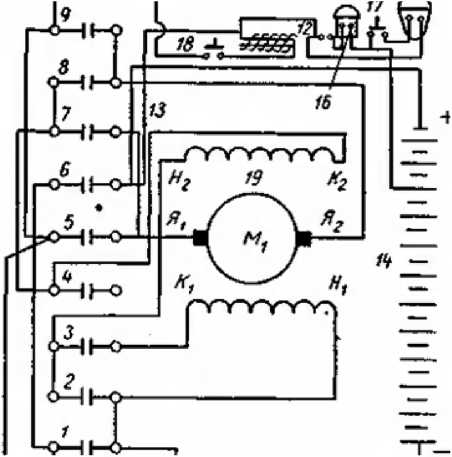

Схема электроустройства показана на рис. 6, б. Здесь 1—9 — контакты контроллера, 10 — пусковое сопротивление. Для дачи предупредительного сигнала при движении имеется сигнал 11 (сирена). Аккумуляторная батарея 14 служит источником питания электродвигателя 19 и других устройств. Фара 15 включается при помощи кнопки 17.

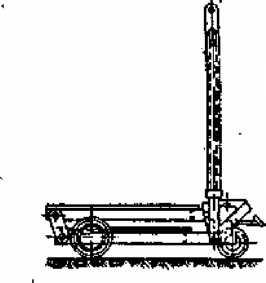

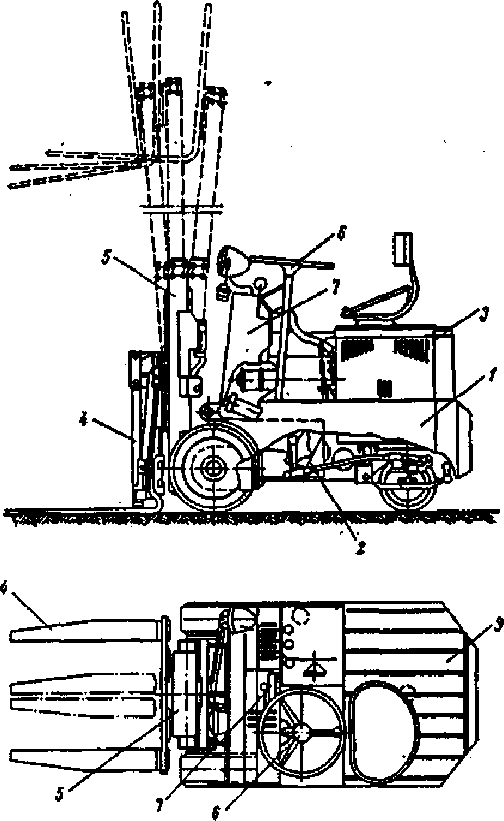

Автопогрузчик. Автопогрузчик (рис. 7), или как его еще называют штабелеукладчик, широко 'Применяется на холодильниках в альбуминных цехах, заводах техфабрикатов и складских помещениях, где требуется не только перевозка, но подъем и укладка грузов в штабеля.

Автопогрузчик состоит из ходовой части — тележки 1, электродвигателя 2, питаемого от аккумуляторной батареи 3, вилочного захвата 4, приводимого в действие телескопическим подъемником 5 и рулевого устройства 6 с контроллером 7.

Грузоподъемность автопогрузчика 4004-А, выпускаемого Уральским заводом грузоподъемных машин, составляет 750 кг, высота подъема груза до 2,8 м, скорость передвижения с грузом 8,5 км/ч, без груза 10 км/ч, скорость подъема груза 10 м/мин.

При

помощи этого погрузчика разгружают

железнодорожные вагоны с мясом и

другими грузами, производят укладку

мясных туш в камерах холодильника,

перевозят штучные грузы и осуществляют

другие операции. Колеса автопогрузчика

обрезинены, что обеспечивает сохранность

полов, мягкий и плавный ход погрузчика,

его маневренность.

Рис.

6. Электрокара ЭК - 2;

а

- общий вид: 1 - передние колеса; 2 - задние

колеса; 3 - шлицевое соединение

карданного вала; 4 - шаровые соединения

рулевого управления; 5 - рама электрокары;

6 - контролер; 7 - педаль включения; 8 -

рукоятка управления; 9 - электродвигатель;

10 - подшипники задней оси; 11 - коробка с

шестернями; 12 - сливная пробка;

б

- схема электроустройства электрокары

ЭК-2: 1 - 9 - контакты контролера; 10 -

пусковое сопротивление; 11 - сигнал

(сирена), 12 - электромагнит; 13 - блокировка;

14 - аккумуляторная батарея; 15 - фара; 16

- кнопка включения сигнала; 17 -

выключатель фары; 18 - электромагнитный

выключатель; 19 - электродвигатель;

20 - выключатель.

Мощность, потребную для передвижения автопогрузчика с грузом в условиях установившегося движения, определяют по формуле

(G + P\K + tga)■v

N = — КВТ,

102/7

где О — масса (вес) груза, кг;

Р — масса (вес) автопогрузчика, кг;

К — приведенный коэффициент тяги (К. = 0,015); а — угол наклона пути, град;

— скорость передвижения автопогрузчика, м/сек ц — к. п. д. привода (г| = 0,7 ч- 0,8).

Рис.

7. Автопогрузчик 4004-А грузоподъемностью

750 кг:

1

— ходовая тележка; 2 — электродвигатель:

3 — аккумуляторная батарея; 4 —

вилочный захват; 5 — телескопический

подъемник; 6 — рулевое устройство; 7

—контроллер.

На рис. 8 показаны наиболее часто встречающиеся на мясокомбинатах виды подвесного транспорта.

К овш

подвесной. Ковш

(рис. 8, а) применяют для перевозки

субпродуктов, жирового и кишечного

сырья, а также технических фабрикатов.

Грузоне- сущая часть ковша емкостью 150

л сделана из стали с антикоррозийным

покрытием. Ковш подвешивается на

коромысле и может поворачиваться на

двух пальцах, приваренных к стенкам

для облегчения выгрузки продукции.

Чтобы ковш не опрокидывался во время

движения, по краям приваривают две

стопорные вилки, удерживающие ковш за

коромысло. Коромысло шарнирно подвешивают

к ходовому устройству, состоящему

из двух роликов, соединенных в роликовую

тележку при помощи скоб и планки. На

нижней соединительной планке имеется

крюк для подвешивания коромысла.

овш

подвесной. Ковш

(рис. 8, а) применяют для перевозки

субпродуктов, жирового и кишечного

сырья, а также технических фабрикатов.

Грузоне- сущая часть ковша емкостью 150

л сделана из стали с антикоррозийным

покрытием. Ковш подвешивается на

коромысле и может поворачиваться на

двух пальцах, приваренных к стенкам

для облегчения выгрузки продукции.

Чтобы ковш не опрокидывался во время

движения, по краям приваривают две

стопорные вилки, удерживающие ковш за

коромысло. Коромысло шарнирно подвешивают

к ходовому устройству, состоящему

из двух роликов, соединенных в роликовую

тележку при помощи скоб и планки. На

нижней соединительной планке имеется

крюк для подвешивания коромысла.

с г

г

Г

Рис. 8. Подвесной транспорт мясокомбинатов: а — ковш подвесной емкостью 150 л; б — ковш для перевозки фарша с открывающимся дном; в — рама подвесная для перевозки колбасных изделий; г — рама с крючьями для перевозки субпродуктов; а — рама-люстра для перевозки бараньих туш.

Роликовая тележка свободно перемещается по подвесному пути из полосовой стали вручную или при помощи конвейерной тяги. Ролики имеют реборды, препятствующие соскакиванию их с подвесного пути.

Ковш для перевозки фарша или теста. У этого ковша (рис. 8,6) для удобства разгрузки перевозимого продукта дно сделано открывающимся. Он также подвешен на коромысле к ходовому устройству. По форме он квадратный, усеченный в нижней части. Днище состоит из двух Половинок, шарнирно укрепленных и открывающихся при помощи боковых рукояток. В этих ковшах перево

-

зят вязкие и тестообразные продукты, разгружая их через днище.

Рама подвесная. Рамы (рис. 8, в) применяются для транспортировки колбасных изделий, навешиваемых на палки. Их изготавливают из угловой и полосовой стали и подвешивают на шарнире к роликовой тележке, что обеспечивает их свободное продвижение по подвесному пути и поворот вокруг оси.

Рама для перевозки субпродуктов. Эта рама (рис. 8, г) несколько иного вида. Для навешивания транспортируемых субпродуктов она снабжена крючьями, расположенными в два яруса. Раму подвешивают на одном ролике.

Рама-люстра для перевозки бараньих туш. Эта рама (рис. 8, д) состоит из двух колец ярусов, изготовленных из полосовой стали с приваренными к ним крючьями, укрепленных на вертикальной трубе. На такую раму навешивают до

туш баранов, общим весом до 150—200 кг. Раму крепят на шарнире к роликовой тележке.

При передвижении описанных видов подвесного транспорта по рельсовым подвесным путям вся нагрузка воспринимается ходовым устройством — роликовой тележкой, для передвижения которой требуется преодолеть силу сопротивления качения ролика по рельсу, трение скольжения на оси ролика и сопротивление реборд ролика при их трении о рельс.

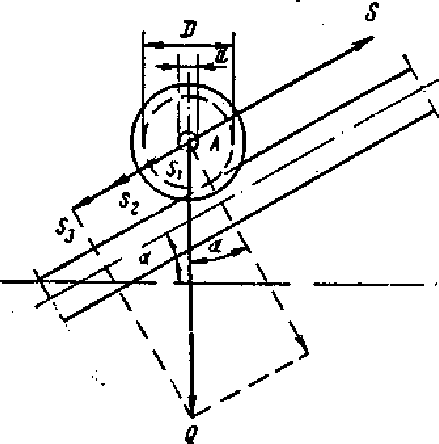

Рассмотрим схему действия этих сил, приведенную на рис. 9. Для определения силы сопротивления качения ролика по наклонному рельсу составим уравнение моментов сил относительно точки А соприкосновения ролика с рельсом:

Ъ\ — = N ■ /.

2

Здесь

N = Осоза

где а — угол наклона рельса к горизонту;

Г—коэффициент трения качения ролика по рельсу (Г = 0,07 ч-0,09);

Б - лиаметр ролика, см.

Из этого уравнения находим

/■ /■

X =2Ос08а— кГ, или X =2рОсо5а— н.

1 * О 1 О

Силу, потребную для преодоления трения скольжения на оси ролика, также определяют из уравнения моментов сил относительно оси ролика:

Б2— = Н/и-,

2

но N = (?соъа,

тогда

сокГ,где: ц - коэффициент трения на оси ролика (ц = 0,15 -г- 0,18); с1 - диаметр оси ролика, см.

Рис.

9. Схема действия сил на наклонной

плоскости.

Кроме этих двух сил, для передвижения ролика вверх по наклонному рельсу надо преодолеть силу, действующую параллельно подвесному пути, —

s3.

Из схемы видно, что

S3 = Qsin а кГ, или S3 = gQ sin а. (1-8)

Полное тяговое усилие

S = Si + S2 + S3 кГ.

ил

и

/

d

S2 = 2Qcosa—i-Qcosaju—bgsina ,

D

D

a после преобразования

S

КГ.

= QПрактически подвесной путь делают горизонтальным и а = 0, тогда

S

или

= ^(2f + /ud)KY,^ = £§(2/ + /**) н

Чтобы учесть сопротивление реборд ролика, принимают еще коэффициент К, который обычно равен 1,2—1,3.

Тогда

8 = К^{2/ + /**) кГ,

но

о = О + Р кГ,

где О — масса (вес) груза, кГ;

Р — масса (вес) подвесного транспортного устройства, кГ.

Следовательно, окончательно

8 = К(С + Р)&±^1 кГ. (1-12)

Из этой формулы видно, что сила, потребная для передвижения груза с помощью подвесного транспорта, будет тем меньше, чем больше диаметр ролика и чем меньше коэффициенты трения качения и скольжения, а также диаметр оси ролика.

При установке ролика на шарикоподшипниках трение скольжения на оси ролика будет заменено трением качения в шарикоподшипнике, величина которого значительно меньше.

Диаметр ролика принимают = 100 -т- 120 мм.

Пример. Определить силу, потребную для передвижения по горизонтальным подвесным путям рамы с колбасными изделиями, если дано:

О — масса (вес) колбасных батонов, равная 200 кг;

Р — масса (вес) рамы и роликовой тележки, равная 90 кг;

с1 — диаметр оси ролика, равный 12 мм;

Б — диаметр ролика, равный 100 мм;

К—коэффициент сопротивления реборд ролика, равный 1,25;

Г— коэффициент трения качения ролика по рельсу, равный 0,08;

|1 — коэффициент трения скольжения по оси ролика, равный 0,16. Подставляя эти данные в формулу (I—12), получаем:

£

= 1,25 • (200 + до)^2'0’08^0’16'1’2^

= 12,7 кг,

ИЛИ

8=9,81 • 12,7= 125 н.

Подобным образом определяют силу, потребную для передвижения и других транспортных подвесных средств. При этом следует иметь в виду, что точка приложения силы находится по оси ролика. Если в зависимости от конструкции тягового органа силу прикладывают не по оси ролика, а к его обойме, то в результате потерь за счет эксцентричности приложения тягового усилия потребную силу несколько увеличивают (на 20—25%).

Напольный и подвесной транспорт мясокомбинатов следует содержать в хорошем техническом и санитарном состоянии, регулярно осматривать, очищать, промывать, смазывать, красить или покрывать слоем защитного металла, а в случае необходимости ремонтировать.

Ролики подвергают горячему парафинированию, для чего после тщательной очистки металлическими щетками их погружают в расплавленный парафин, а крюки лудят оловом.

Для последующей промывки ролики опускают в горячую воду. При этом парафин расплавляется и уносит загрязнения с поверхности ролика.

Подшипники или оси роликовых тележек смазывают консистентными смазками с высокой температурой плавления, чтобы при движении транспорта смазка не капала на мясо и мясопродукты.

Внутризаводской транспорт должен быть безопасным для обслуживающего персонала. При ручном продвижении напольных тележек и подвесных ковшей следует становиться не спереди, а сзади движения и не находиться под ковшами и рамами с грузом во избежание несчастного случая. Загрузка транспортных средств сверх установленной емкости не допускается.Глава II. ПОДВЕСНЫЕ ПУТИ И КОНВЕЙЕРЫ

В процессе переработки скота и птицы на предприятиях мясной и птицеперерабатывающей промышленности как по территории, так и в производственных цехах, перемещают большое количество грузов в горизонтальном, наклонном и вертикальном направлениях.

В ряде случаев транспортировку сырья и полуфабрикатов совмещают с технологическими операциями по обработке туш скота и птицы, различных мясопродуктов, колбасных изделий и мясных консервов, что позволяет организовать поточно-технологическую обработку продукции на линиях.

Транспортные и транспортно-технологические операции на мясо- и птицекомбинатах составляют около 20% всего производственного процесса, поэтому степень механизации внутризаводского транспорта, правильный выбор и эксплуатация транспортных устройств имеют большое значение.

Для перемещения продукции и проведения технологических операций на поточных линиях в подвешенном состоянии применяют подвесные пути и конвейеры. Подвесные пути обеспечивают поточность производства, и нормальные санитарно-гигиенические условия обработки продукции.

Подвесные пути могут быть бесконвейерными с ручным перемещением грузов, подвешенных на крючках или роликах; или конвейерными с механическим перемещением грузов при помощи пульсирующих или непрерывно двигающихся конвейерных устройств в виде цепей или канатов, толкающих крюки или ролики по подвесным путям.

Подвесные пути могут быть горизонтальными или наклонными. Высота расположения подвесных путей от пола зависит от рода перемещаемых грузов и составляет обычно на мясокомбинатах 2,45 м для транспортировки подвесных ковшей с продукцией и 3,35 м для технологической обработки скота в мясожировых цехах и хранения туш в холодильниках.

Подвесные пути должны быть по возможности легкими, прочными, безопасными для обслуживающего персонала, допускающими быструю замену деталей. Кроме того, они должны быть простыми в эксплуатации.