- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Глава II. Оборудование для съемки щетины, волоса и оперения

Щетину, волос и оперение удаляют, чтобы придать поверхности туши и субпродуктам товарный вид. Щетину и волос используют на изготовление технических изделий (щеток, кистей, набивки), а перо-пуховое сырье — на производство подушек и одеял

Технологические операции удаления щетины и волоса с туш животных, голов, ног и ушей, а также пуха и пера с тушек птицы весьма трудоемки. При съемке щетины, волоса и оперения приходится преодолевать силу удерживаемо- стью этих видов сырья в верхних слоях шкуры, зависящую от возраста и упитанности животного, глубины залегания щетины, волоса и пера.

Для ослабления этой силы применяют тепловую обработку поверхности туши чаще всего при помощи горячей воды (шпарка свиных тут, голов и путового сустава, ушей крупного рогатого скота) или пара.

Однако при этом значительно ухудшается качество щетины, волоса и пера, поэтому, например, для сбора натуральной щетины на ряде мясокомбинатов применяют стрижку специальными машинками, а наиболее ценный волос и пе- ро-пуховое сырье собирают ручным способом.

Для механизированного удаления щетины, волоса и оперения после тепловой обработки применяют различные машины и механизмы (скребковые машины, центрифуги, пальцевые, пластинчатые, бильные машины и пр ).

Щетину, волос и оперение следует удалять непосредственно после окончания тепловой обработки, так как через 15—20 мин удерживаемость их восстанавливается полностью.

После тепловой и механической обработки машинами остатки мелкой щетины, волоса, пеньков, пуха удаляют при помощи опалки поверхности туши, очистки скребками и щеточными механизмами и промывки под душем

Оборудование для удаления щетины

Наибольшее распространение на мясокомбинатах получила скребмашина горизонтально-поперечного типа, входящая в состав поточно-механтированиой липни для обработки свиней в шкуре или липы для крупонировання свиней.

Горизонтально-поперечная скребмашина. Эта машина (рис 60) серийно выпускается Бийским машиностроительным заводом «Молмашстроп» и предназначена для механического удаления щетины с поверхности свиных туш, предварительно обработанных горячей подои температурой 60—62°С в течение 5—6 мин в шпарильном чане. Горизонтально-поперечной она называется потому, что обрабатываемая туша свиньи находится в горизонтальном положении поперек машины.

Машина — периодического действия, одновременно загружается и обрабатывается одна туша. Производительность машины 100—110 голов в час.

Рис 61. Скребмашпна горизонтально-поперечного типа:

— боковые стойки, 2 — малый скребковый барабан; 3 — балыной скребковый барабан; 4 - скребки; 5 - барабан; 6 - скребки барабана; 7 - грабли для загрузки туш; 8 - кривошипно-шатунный механизм; 9 - рукоятка механизма включения; 10 - предохранительный щиток; 11 - коробка приводного механизма.

Скребмашина состоит из двух боковых стоек 1, соединенных в верхней и нижней части так, что образуется прочная стальная коробка, в которой расположен механизм Основными рабочими органами машины являются два барабана с металлическими скребками: малый барабан 2 и большой 3 со скребками 4, Скребки прикреплены к барабану при помощи упругих стальных пластин, их конттьт закруглены, чтобы не портить поверхности туши, и благодаря эластичному креплению могут отгибаться при прохождении каких-либо неровностей на поверхности туши.

Щетина удаляется под действием силы трения, возникающей между скребками и поверхностью туши. Скребковые барабаны вращаются в одном направлении, по с разной скоростью, малый барабан имеет 60 об/мин, а большой 123 об/мин, что улучшает качество съемки щетины. Скребки малого барабана расположены так, что входят в промежутки между скребками большого барабана. Шахматное расположение скребков обеспечивает обработку всей поверхности туши.

Третий (верхний) скребковый барабан 5 служит для поддерживания туши во время обработки и для полировки поверхности туши при помощи скребков специальной формы 6. Этот барабан может опускаться и подниматься по кулисе и вращается со скоростью 208 об/мин.

Свиные туши из шпарильного чана в машину подаются при помощи грабель 7, приводимых в движение кривошипно-шатунным механизмом 8 по мере необходимости. Все механизмы машины получают движение от электродвигателя, через редуктор и систему передач.

Машина работает следующим образом Свиную тушу, прошедшую тепловую обработку в шпарильном чане, подгоняют веслом к краю и укладывают на опущенные грабли Затем нажимают на рукоятку 9 механизма включения, грабли поднимаются в положение, указанное пунктиром, и свиная туша поступает на непрерывно вращающиеся скребковые барабаны, где производится очистка щетины. Щетина смывается в поддон машины теплой водой, поступающей по трубопроводу.

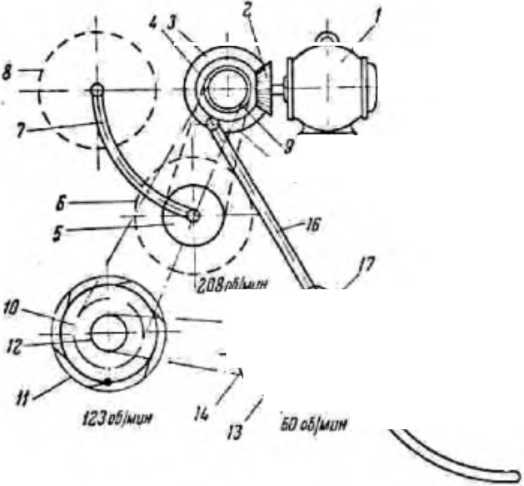

Барабан 5 находится в нижнем положении. По окончании процесса очистки, который длится 25—30 сек, нажимают на рычаг, поднимают барабан 5 и выгружают свиную тушу на приемный стол, установленный со стороны, противоположной загрузке. Затем вновь опускают грабли, загружают следующую тушу и начинают ее обработку и т. д. Чтобы вода не разбрызгивалась при обработке, со стороны выгрузки имеются щитки 10 из листовой резины. Электродвигатель мощностью 4,5 кВт и передаточные механизмы размещены с левой стороны машины в коробке 11. На рис. 62 представлена кинематическая схема скреб- машины. Электродвигатель 1 имеет на конце вала коническую шестерню 2, находящуюся в зацеплении с другой конической шестерней 3, закрепленной на промежуточном валу. С этого вала, на котором находятся звездочки 4 и 9, движение при помощи цепной передачи сообщается верхнему барабану 6, имеющему звездочку 5 и могущему перемещаться по кулисе 7 в положение 8, и нижнему большому скребковому барабану 11 через звездочку 10. От этого барабана через звездочку 12 движение передается на малый скребковый барабан 14 через звездочку 13 при помощи цепи.

Рис.

62. Кинематическая схема скребмашины:

1

- электродвигатель 4,5 квт, 950 об/мин; 2 -

коническая шестерня, ъ

=

48; 3 - коническая шестерня, ъ=

192;

4, 9 - звездочки промежуточного вала; 5

- звездочка верхнего барабана; 6

- верхний барабан, п = 208 об/мин; 7 -

направляющая кулиса; 8

- верхнее положение барабана; 10

- звездочка большого скребкового вала;

11 - большой скребковый барабан, п = 123

об/мин; 12 - звездочка; 13 - звездочка

малого скребкового барабана; 14 - малый

скребковый барабан, п = 60 об/мин; 15 -

кривошип промежуточного вала; 16,17 -

шатуны; 18 - грабли для загрузки свиных

туш.

Наконец, с промежуточного вала движение через кривошип 15 и шатуны 16, 17 передается граблям 18 по мере включения механизма (муфты) для загрузки очередной туши в машину.

Горизонтально-продольная скребмашина. В отличие от горизонтальнопоперечных скребмашин в этих машинах свиные туши в продольном положении непрерывно движутся через машину и непрерывно происходит очистка скребками вращающихся барабанов, расположенных вдоль машины.

Производительность таких машин выше (400—450 голов в час), однако на предприятиях мясной промышленности СССР они широкого применения не получили и имеются лишь в единичных экземплярах {Ленинградский мясокомбинат).

Вертикальные скребмашины также не получили широкого распространения на отечественных мясокомбинатах Они работают при непрерывном движении свиных туш в вертикальном положении по конвейеру. Шпарка туш горячей водой осуществляется при помощи системы форсунок. Щетина удаляется скребками, прикрепленными к пластинчато-шарнирным цепям, движущимся в вертикальном направлении сверху вниз.

Производительность горизонтально-поперечной скребмашины определяют по формуле:

3600 т

<2 = <р——тушвчас, (П-6)

где: ф - коэффициент неравномерности подачи туш в машину; практически ср = 0,8;

- время обработки одной туши (включая загрузку, обработку и выгрузку), сек;

Производительность вертикальной или горизонтально-продольной скребмашины находят по формуле:

= 60— туш в час, (П-7)

а

где: V — скорость движения туши по конвейеру (скорость прохождения туши через машину), м/мин;

а — расстояние между тушами на конвейере, м.

Мощность двигателя горизонтально-поперечной скребмашины определяют по следующей формуле:

кВт (П-8)

60-102щг],

где О - максимальная масса свиной туши, кг;

ц - коэффициент трения между скребками и тушей (принимают д =

0,6-0,7)

Б - диаметр окружности скребков, м;

п - число оборотов барабана в минуту;

г|п - пусковой коэффициент (обычно =1,2-1,3);

г) і - коэффициент потери мощности в подшипниках вала скребкового барабана гц = 0,8-0,85);

г)2 - к. п. д. передач от двигателя к скребковому барабану г|2 = 0,7-

0,75).

Пример. Определить производительность и мощность двигателя горизонтально поперечной скребмашины, если продолжительность обработки одной туши составляет 25 сек, максимальный вес туши 120 кг, диаметр скребкового барабана (по окружности скребков) 400 мм и число оборотов скребкового барабана 120 в минуту.

По формуле (ІІ-6) определяем производительность машины:

= 0,8^^ = 115 туш в час.

Мощность двигателя по формуле (ІІ-8) составит:

„ 120-0,7-3,14-0,4-120-1,3 16200 „ „ „

N = - - - — = = 4,8 кВт

60 -102-0,8 -0,7 3360

После обработки свиной туши в скребмашине и ручной очистки на столе на поверхности шкуры остаются щетина и волос в трудно доступных местах, не обработанных скребками.

Поэтому для окончательной очистки свиных туш и удаления остатков волоса и щетины применяют опалку открытым пламенем. Эту операцию проводят в опалочной печи.

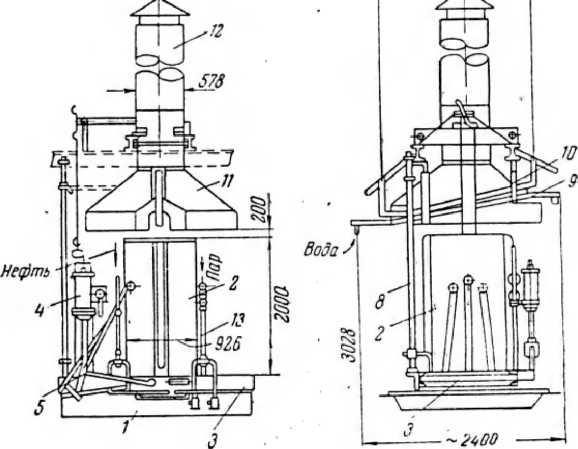

Опалочная печь. Опалочная печь (рис 63) состоит из основной рамы 1, из которой установлена камера для опалки, состоящая из двух половинок 2, изготовленных из нетеплопроводного материала, покрытого сверху стальными полуцилиндрами, которые могут раздвигаться и сдвигаться на каретках 3.

Это производится при помощи гидравлического привода 4 через систему рычагов 5, соединенных с каретками. При поступлении воды в гидроцилиндр под давлением 30 Мн/м начинает передвигаться поршень, имеющий ход 350 мм. При движении поршня вверх система рычагов раздвигает половинки печи, при движении вниз - сдвигает.

В печи установлены форсунки 6, к которым по трубопроводу 5 поступает нефть или газ. Горячие газы, получающиеся от сгорания нефти или газа, направляются отражателем 7 между поверхностью туши и стенками печи вверх, где они собираются под вытяжным зонтом 11 и удаляются в атмосферу по трубе 12. Свиные туши поступают в печь для опалки по наклонному подвесному пути 9, имеющему в начале и конце стопорные рычаги 10 при подходе очередной туши к печи половинки ее открываются, верхний стопор поднимается и туша по наклонному пути поступает в печь. Затем половинки закрываются, происходит опалка туши со всех сторон в течение 18-20 сек, после чего половинки печи вновь от

крываются, нижний стопор поднимается и туша под действием собственного веса выходит из печи. Затем начинают новый цикл опалки. Одновременно загружают по одной туше.

Рис.

63. Опалочная печь для обработки свиных

туш: 1 — основная рама; 2 — половинки

печи, 3 — каретка, 4 — гидравлический

привод; 5 — рычаги привода; 6

— форсунки; 7 — отражатель, 8—

трубопровод для нефти; 9 — наклонный

подвесной путь; 10 — стопорный рычаг,

11 — вытяжной зонт; 12

— вытяжная труба; 13 — воздухопровод.

П роизводительность

опал очной печи составляет 200 туш в час.

Если для опалки подается не газ, а нефть,

то для распыления ее используют пар или

сжатый воздух, поступающий по

трубопроводу 13.

роизводительность

опал очной печи составляет 200 туш в час.

Если для опалки подается не газ, а нефть,

то для распыления ее используют пар или

сжатый воздух, поступающий по

трубопроводу 13.

Средний расход нефти на опалку одной туши составляет около 300 г, расход пара 35 кг/ч.До начала работы печи ее следует разогреть до температуры 1000—1100° С.

По технологии переработки свиней, принятой в СССР, головы от туши отделяют, поэтому они также подлежат обработке. Обработка голов состоит в промывке, удалении щетины, опалке остатков щетины и волоса и окончательной полировке с приданием товарного вида.

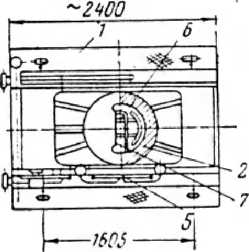

Комбайн для обработки свиных голов. Комбайн (рис. 64), разработанный Ф. Г. Лувневым и внедренный на Могилевском мясокомбинате, применяется на небольших мясокомбинатах.

Производительность комбайна 140 голов в час. Он выполняет операции по очистке голов от щетины, опалке, снятию нагара и туалету свиных голов. Шпарка голов производится в шпарильном чане на линии переработки свиней, а комбайн устанавливают рядом со шпарильным чаном, с которым он работает синхронно. Основной рабочий орган комбайна — карусель 5 с держателями для голов, которая приводится в движение от электродвигателя 1 через червячный ре

дуктор 2 и конические шестерни 3, соединенные через систему валов с приводной звездочкой шпарильного чана.

Рис 64. Комбайн для обработки свиных голов (конструкции Могилевского мясокомбината):

— электродвигатели, 2 — червячный редуктор, 3 — конические шестерни, 5 — карусель для навешивания готов, 6 — барабан с билами,

— душ для промывки голов, 8 — звездочки, 9 — горелка для опалки голов, 10 — штанга для крепления горелок, 11 — пружина штанги, 12 — барабан для очистки голов скребками.

С левой стороны машины расположен барабан 12 для очистки голов от щетины при помощи скребков, приводимый в движение от индивидуального электродвигателя 4. Для лучшей обработки свиные головы, кроме кругового движения, на карусели вращаются вокруг собственной оси, что осуществляется за счет зацепления имеющихся на осях звездочках 8 с неподвижной цепью (планетарный механизм). Очищенные от щетины головы попадают в зону действия двух горелок 9, работающих на керосине и установленных на штанге 10. Опалка голов открытым пламенем производится на участке от барабана очистки 12 до барабана 6, после чего горелки со штангой возвращаются в прежнее положение при помощи пружины 11 поступают на окончательную обработку и полировку к барабану с билами б, над которым установлен душ 7 из перфорированного трубопровода. При помощи этого барабана головы очищаются от нагара и промываются теплой водой, после чего снимаются с карусели и передвигаются на машину для разрубки голов.

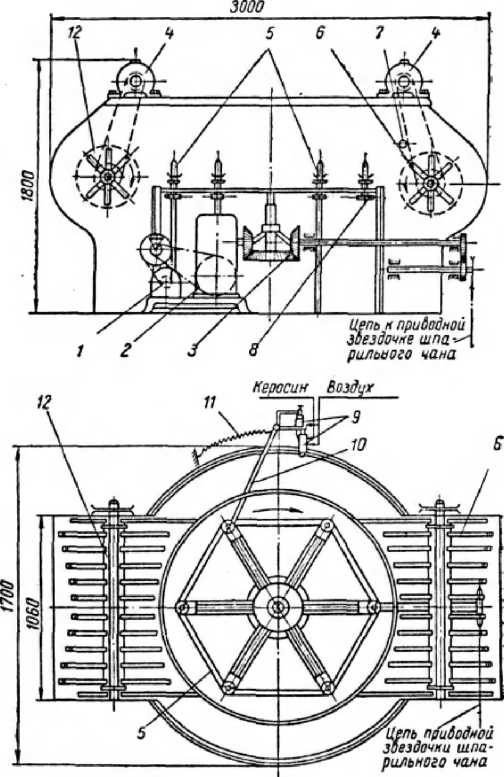

Поточно-механизированная линия для обработки свиных голов. Эту линию устанавливают на крупных мясокомбинатах для шпарки, очистки от щетины, опалки и промывки свиных голов. Линия, установленная на Московском мясокомбинате, имеет производительность 350 голов в час, занимает площадь 90 м . Линия состоит из приемного стола, шпарильного чана, скребмашины, газовой опалочной печи, полировочной машины и транспортного конвейера, двигающегося со скоростью 3,5 м/мин. Свиные головы, поступившие по наклонному спуску на приемный стол, навешивают на крюки подвесного конвейера через каждые 600 мм, которым они подаются в шпарильный чан, где находятся 5—6 мин при температуре воды 65° С. Продолжая двигаться по конвейеру, головы выходят из шпарильного чана и поступают в скребмашину. Скребмашина состоит из двух валов с билами и металлическими скребками, при помощи которых голова хорошо очищается от щетины. Валы вращаются со скоростью 240 об/мин.

Благодаря шестеренкам, надетым на оси крючков для крепления голов к неподвижной зубчатой рейке, головы, кроме поступательного движения по конвейеру, имеют еще вращательное движение, что способствует их хорошей обработке. После скребмашины головы направляют в опал очную печь с горелками беспламенного типа (расход газа 27 м3/ч).

При опалке головам также придается вращательное движение. Из опалочной печи свиные головы поступают в полировочную машину, в которой также имеются два рабочих вала со скребками. Затем головы направляют на машину для разрубки голов. Общая мощность всех электродвигателей линии 11,2 квт.