- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Устройств

Подъемные и транспортные устройства должны обслуживать лица, прошедшие необходимый инструктаж, изучившие работу оборудования и сдавшие экзамен по технике безопасности.

При работе подъемно-транспортного оборудования следят, чтобы все движущиеся части (цепи, ролики, шкивы, звездочки, валы, храповики и др.) не перегревались, были достаточно хорошо смазаны, работали плавно, без рывков или толчков, чтобы ограждения были установлены и закреплены. Особое внимание уделяют канатам, тросам и цепям, несущим груз; их регулярно осматривают и проверяют на прочность. Так же систематически осматривают и проверяют все блокирующие и предохранительные устройства (собачки, ловители, конечные выключатели, блок контакты).

При пуске в действие подъемно-транспортных механизмов следят, чтобы были удалены все ненужные и лишние детали, а обслуживающий персонал был на своих местах.

Сначала пускают механизмы вхолостую, затем, убедившись в их полной исправности, дают постепенно нагрузку и начинают работу. По окончании смены рабочее место тщательно убирают, рабочие органы машины протирают,, проверяют наличие смазки в трущихся деталях.

Регулярно проверяют исправность сети заземления всех электродвигателей и других токоприемных и распределяющих устройств, а также металлических частей машины, которые могут оказаться под напряжением.

Следят, чтобы возле каждого подъемно-транспортного механизма на видном месте были вывешены правила пуска, эксплуатации и остановки машины после окончания смены.

Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

На мясокомбинатах, помимо описанного напольного и подвесного транспорта и различных стационарных и передвижных транспортных механизмов и устройств для перемещения жидкостей, сырья и некоторых видов мясопродуктов, применяют технологические трубопроводы.

По трубопроводам транспортируют кровь, рассол, костные и клеевые бульоны, кислоты, щелочи, жиры топленые, фузу, дробленую кость, кусочки конфискатов, шквару, каныгу, мездру.

По трубопроводам можно транспортировать также вязкие, густые продукты, такие, как фарш к шприцам или тесто к пельменным автоматам. Однако вследствие значительной вязкости этих продуктов, больших затрат энергии и давления, потребного для преодоления сопротивления в трубопроводах, что может вызвать структурные изменения продукта, этот способ применяют лишь для транспортировки вязких продуктов на короткие расстояния и широкого распространения на мясокомбинатах он еще не получил.

При перемещении мягких или твердых продуктов по трубам в целях уменьшения сопротивления при движении в ряде случаев добавляют воду (например, при перекачивании каныги в нее добавляют до 65—80% воды, для перемещения мягких конфискатов или дробленой кости 30—50%).

Транспортировка продуктов по трубам обеспечивает необходимые санитарные условия в производственных цехах, сравнительно несложна и производительна, позволяет подавать продукт в любых направлениях, однако требует наличия специальных устройств и оборудования.

Для транспортировки по трубопроводам необходимо иметь приемные резервуары (емкости), насосы или другие вытесняющие устройства для создания условий движения продукции, по трубам, трубопроводы соответствующего диаметра и материала в зависимости от рода перемещаемого продукта, регулирующую и запорную арматуру, и приемные емкости для транспортируемого продукта.

Трубопроводы могут быть напорными, если в них жидкость перемещается под давлением и заполняет все сечение трубопровода, и безнапорными, если продукт перемещается под действием собственного веса благодаря уклону трубопровода и заполняет сечение последнего не полностью.

На мясокомбинатах и мясоперерабатывающих предприятиях применяют следующие трубы, размеры которых соответствуют действующим ГОСТам (табл. 1).

Соединения труб должны быть прочными, плотными, утечки в трубопроводах, особенно работающих под давлением, не должно быть.

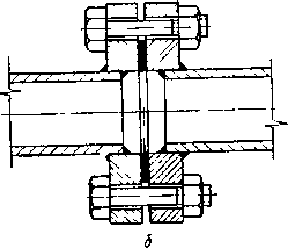

На рис. 49 показаны наиболее часто встречающиеся способы соединения трубопроводов на мясокомбинатах.Материал трубопроводов Стальные водогазопроводные

Стальные бесшовные

Стальные водогазопроводные оцинкованные Стальные луженые или из нержавеющей стали Чугунные асбоцементные и керамические Стеклянные

Транспортируемые продукты Вода, щелочные растворы, жир, шквара Кровь, каныга, шлям, мягкие конфискаты, мездра

Рассол, клеевые бульоны

Пищевые бульоны, экстракты, жир

Каныга, дробленая кость, конфискаты, сточные воды, шлям Рассолы, бульоны, экстракт

ы

Резьбовое соединение (рис. 49, а) осуществляется при помощи муфты с внутренней резьбой, навинчиваемой на концы соединяемых труб, также имеющих нарезку. Для достижения большей плотности на резьбу наматывают волокна из пакли, смазывают их суриком или белилами и, кроме муфты, навинчивают еще контргайку, которая препятствует отвертыванию муфты и обеспечивает необходимое уплотнение.

Ф

^

4

1

■

ланцевое

соединение (рис.

49, б) предусматривает приварку на концы

соединяемых труб круглых фланцев, в

которых просверлены отверстия для

болтов. Между фланцами помещают прокладку

из упругого материала (листовая резина,

паранит, фибра и др.), что обеспечивает

необходимое уплотнение

ланцевое

соединение (рис.

49, б) предусматривает приварку на концы

соединяемых труб круглых фланцев, в

которых просверлены отверстия для

болтов. Между фланцами помещают прокладку

из упругого материала (листовая резина,

паранит, фибра и др.), что обеспечивает

необходимое уплотнение

Эти два вида соединения труб разборные, допускают в случае необходимости разборку трубопровода для промывки, ремонта или замены.

С

,-Л

варное соединение (рис. 49, в) простое и надежное. Его наиболее часто применяют на мясокомбинатах. Концы труб зачищают, запиливают и сваривают газовой или электрической сваркой встык. Однако это соединение неразборное, и в случае ремонта трубы разрезают.

Р аструбное

соединение (рис.

49, г) применяют в основном для чугунных,

керамиковых и асбоцементных труб.

Соединяемая труба на одном конце имеет

раструб (утолщение), в который вставляют

конец другой трубы и уплотняют его при

помощи набивки.

аструбное

соединение (рис.

49, г) применяют в основном для чугунных,

керамиковых и асбоцементных труб.

Соединяемая труба на одном конце имеет

раструб (утолщение), в который вставляют

конец другой трубы и уплотняют его при

помощи набивки.

Рис. 49 Соединения трубопроводов: а - резьбовое; б - фланцевое; в - сварное; г - раструбное

.

Чугунные и керамиковые трубы соединяют еще при помощи резиновых уплотнительных колец (муфт, манжет), надеваемых на концы труб. труб.

Для обеспечения плотности соединений оси труб должны строго совпадать, перекосы не допускаются. Трубопроводы укладывают на подвесках к потолку, кронштейнах на стене или на полу. При необходимости трубы покрывают слоем ичо.пяпии.

На трубопроводах устанавливают запорную арматуру — краны проходные сальниковые, краны трехходовые муфтовые, краны фланцевые, вентили запорные муфтовые или фланцевые, задвижки параллельные, обратные клапаны. Размеры арматуры соответствуют диаметрам труб.

При безнапорном движении жидкости трубы прокладывают с уклоном, величина которого зависит от вида перемещаемой жидкости.

Величина уклонов трубопроводов, применяемых на мясокомбинатах, приведена ниже.

Транспортируемая жидкость |

Уклон трубопровода |

Кровь: |

- |

Сырая |

8-10 |

Дефибринированная |

4-5 |

Шквара с жиром |

4 |

Жир топленый |

2-3 |

Каныга с водой |

3-4 |

Вода, бульон, конденсат |

0,3-0,5 |

Шлям |

4-5 |

В местах поворота труб делают плавные изгибы для снижения сопротивлений при движении жидкостей. Радиус закругления должен быть не менее 2,5-3 диаметров трубы. На трубопроводах, по которым транспортируют густые или слежавшиеся продукты, устанавливают ревизии с крышками для прочистки при заторах и закупорке трубы.

Количество жидкости, протекающей в напорном трубопроводе за единицу времени, определяют по формуле:

Q = 0,785d2vq кг/сек, (1-75)

где: с1 - диаметр трубопровода (внутренний), м;

- скорость движения жидкости, м/сек;

q - плотность жидкости, кг/м3.

Скорость потока жидкости в трубе вычисляют по формуле:

у = 0,354— м/сек, (1-76)

с1

где: <3 - количество жидкости, протекающей по трубопроводу, м3/ч;

- скорость движения жидкости, м/сек.

Пример. Определить количество крови, протекающей по трубопроводу (внутренний диаметр 50 мм) со скоростью 2 м/сек, если плотность крови 1050 кг/м3.

По формуле (1-75)

Q = 0,785-0,052 -2-1050 = 4,1 кг/сек.

При безнапорном движении жидкости для определения рас хода учитывают коэффициент заполнения трубопровода, зависящий о его уклона и вида перемещаемого продукта.

На практике обычно применяют следующие скорости движения.

Жидкости и газы Скорость движения, м/сек

Кровь 1,5-2

Бульоны, рассол 2,0-3,0

Жир топленый 0,5-0,7 Вода

Холодная 1,0-2,0 Г орячая 2-3

Г. А. ФАЛЕЕВ 1

ОБОРУДОВАНИЕ ПРЕДПРИЯТИИ МЯСНОЙ ПРОМЫШЛЕННОСТИ 1

Багмет В. П. и Сороковой А. В. 2

S = Si + S2 + S3 кГ. 25

1— 45

Т 57

Д ’ 57

1,2 58

/ 1,8 60

1,8 60

,1,22 60

~ 1,2 68

°,8 82

0,01—0,02; 91

1,2 _ 109

* 0,7); 124

0,6-0,7) 158

0,1 280

0,8 290

з г 316

pJ-f-QL, (II-72) 333

«('.-'„by (',-'.). (ш-1) 405

предназначен для выработки жареных пирожков из теста с начинкой из мясного фарша. Производительность его до 800 пирожков в час.то 441

а+а+а = а+а+а • 477

Эти потери преодолеваются за счет давления, создаваемого высотой столба жидкости, в безнапорных трубопроводах, или за счет работы насосов, перекачивающих жидкость под давлением, в напорных трубопроводах.

Общую сумму потерь давления в трубопроводе определяют по формуле:

Ър = Ртр + Рп н/м2, (1-78)

где: Ртр - потери от сопротивления трения жидкости о стенки трубы, которые можно нати по формуле

Р, и/«2, (1-79)

а

здесь: 1 - приведенная длина трубопровода, м;

- скорость течения продукта, м/сек; с1 - диаметр трубопровода, м;

ц - коэффициент динамической вязкости продукта, н-сек/м ;

Рскор - потери от скоростного напора (в н/м ), которые определяют по

формуле

н/м2, (1-80)

здесь: р - плотность транспортируемого продукта, кг/м3;

- скорость перемещения продукта, м/сек;

Рп - потери давления от подъема продукции, н/м ;

Pп=g■p■H

н/м2; (1-81)

здесь: g - ускорение силы тяжести (9,81 м/сек );

р - плотность транспортируемого продукта, кг/м +’

Н - высота подъема продукта, м.

Техника безопасности при эксплуатации трубопроводов

Обслуживание сети трубопроводов состоит в регулярном осмотре исправности соединений, креплений труб, запорной и регулирующей арматуры, своевременной замене негодных участков, поддержании в исправном состоянии изоляции.

Пуская в эксплуатацию трубопровод, вентиль (задвижку) открывают постепенно. При возникновении малейших стуков (гидравлических ударов) трубопровод немедленно выключают до полной проверки причины неисправности. Особенное внимание уделяют эксплуатации паро- и воздухопроводов.

При обнаружении утечки продукта вследствие неисправности соединений производят подтяжку муфт, контргаек, болтов или заменяют негодные, прорванные прокладки.

При ремонте действующих и прокладке новых трубопроводов соблюдают установленные уклоны, не допуская образования так называемых мешков, где может скапливаться жидкость после отключения трубопровода. Если такие участки неизбежны, то обязательно устраивают спускные краны в самых низко расположенных местах.

На ответственных трубопроводах устанавливают приборы, показывающие расход жидкости, давление, температуру, предохранительные клапаны, сигнальные устройства.

Насосы

Для создания давления (или разрежения) в трубопроводах, необходимого для перемещения жидкостей и подъема их на нужную высоту по условиям производства, применяют насосы различных конструкций.

Насосы характеризуются тем давлением, которое они могут создавать, и производительностью, т. е. количеством перемещаемой жидкости или газа за единицу времени.

Наиболее широкое применение на мясо- и птицекомбинатах получили следующие конструкции насосов:

поршневые, или плунжерные, рабочим органом которых является поршень (плунжер), приводимый в движение кривошипно-шатунным механизмом и совершающий поступательно-возвратные движения в цилиндре. При этом жидкость или газ равномерно засасывается в цилиндр и выталкивается из него;

центробежные, в которых рабочим органом является колесо с изогнутыми лопастями, при быстром вращении которого возникающая центробежная сила заставляет жидкость непрерывно поступать в нагнетательный трубопровод;

ротационные, у которых рабочим органом служат непрерывно вращающиеся в корпусе насоса шестерни, эксцентрики, лопасти, кулаки или другие детали, захватывающие жидкость и создающие необходимое давление.

струйные, подача жидкости которыми осуществляется за счет кинетической энергии струи воздуха, газа, пара или воды, подводимых к насосу под давлением

Поршневые, или плунжерные, насосы при одинаковых размерах менее производительны, чем центробежные или ротационные, но обеспечивают более высокий напор жидкости в трубопроводе. К недостаткам поршневых насосов относится несколько неравномерная подача (толчками) жидкости в трубопровод.

Центробежные насосы применяют для перекачки невязких жидкостей (бульоны, рассол, вода и др.). Их производительность, высота и напор, создавав- мый ими, значительны (до 30 - 40 Мн/м ).

Струйные насосы имеют сравнительно невысокую производительность и не могут обеспечить большой напор, но удобны там, где не допускаются вращающиеся части, а также для подачи агрессивных жидкостей и растворов.

На рис. 50 показаны некоторые принципиальные схемы насосов различной конструкции.

Поршневой горизонтальный насос двойного действия. Насос (рис. 50, а) состоит из цилиндра 1, в котором движется поршень 2, приводимый в движение от маховика 3 через кривошип 4, шатун 5 и крейцкопф 6.

В нижней части цилиндра расположены всасывающие клапаны 7, в верхней — нагнетательные 5. При движении поршня справа налево открывается правый всасывающий нижний клапан, и жидкость поступает в правую полость цилиндра. Одновременно открывается левый верхний нагнетательный клапан и жидкость из левой полости вытесняется в нагнетательный трубопровод. Два других клапана в это время закрыты. При обратном движении поршня открываются два других клапана, жидкость поступает в левую полость цилиндра и вытесняется из правой. Такой насос называют насосом двойного действия, так как за один ход поршня происходит и всасывание, и нагнетание жидкости (или газа).

В месте прохода штока через крышку цилиндра устраивают сальник, не пропускающий жидкость (или газы) из цилиндра.Рис. 50. Насосы:

а - поршневой горизонтальный двойного действия: 1 - цилиндр; 2 - поршень; 3 - маховик; 4 - кривошип; 5 - шатун; 6 - крейцкопф; 7 - всасывающие клапаны; 8 - нагнетательные клапаны;

б - центробежный: 1 - корпус насоса; 2 - диск (рабочее колесо); 3 - рабочие лопасти; 4 - отверстие для засасывания жидкости; 5 - нагнетательный патрубок;

в - шестеренчатый: 1 - корпус насоса; 2 - шестерни; 3 - всасывающий патрубок; 4 - нагнетательный патрубок; 5 - маховик;

г - эксцентриково-лопастной: 1 - корпус насоса; 2 - ротор; 3 - лопасть насоса; 4 - пружина; 5 - всасывающий патрубок; 6 - нагнетательный патрубок;

д - лопастной насос: 1 - корпус насоса; 2 - вал; 3 - лопасть; 4,5 - стаканы с прорезями; 6 - всасывающий патрубок; 7 - нагнетательный патрубок;

е - центробежный насос специальной конструкции: 1 - крыльчатка; 2 - корпус насоса; 3 - отверстие в центре для засасывания продукции: 4 - нагнетательный патрубок;

ж - струйный насос: 1 - всасывающий патрубок; 2 - патрубок для подачи напорного агента; 3 - сопло; 4 - диффузор.

По расположению цилиндра насосы могут быть вертикальными или гори- зонтальными. Поршневые насосы могут создавать давление до 40 Мн/м . Производительность поршневого насоса определяют по формуле

q = 47,\aD2iSn МІЧ, (1-82)

где а — коэффициент подачи насоса, зависящий от рода жидкости и давления всасывания (можно принимать а= 0,4 + 0,9);

D — диаметр поршня, м;

і—число рабочих ходов (для насосов двойного действия — 2);

S — величина хода поршня, м;

п — число ходов поршня в минуту.

Пример. Определить производительность горизонтального поршневого насоса двойного действия для подачи бульона в выпарной аппарат, если коэффициент подачи равен 0,8, диаметр поршня 50 мм, ход поршня 120 мм, число хо- дов в минуту 90, а плотность бульона 1050 кг/ж .

По формуле (I — 82) находим производительность насоса Q = 47,1 • 0,8 • 0,052 • 2 • 0,12 • 90 • 1050 = 2140 кг/ч

Центробежный насос. Насос (рис. 50, б) состоит из корпуса 1, в котором имеется диск 2 с рабочими лопастями 3. Диск 2 насажен на вал, соединенный непосредственно муфтой с валом электродвигателя и имеющий с ним одинаковое число оборотов.

Жидкость поступает в корпус насоса через отверстие в центре корпуса (крышки), захватывается лопастями и отбрасывается центробежной силой к периферии, откуда поступает в нагнетательный патрубок 5.

Производительность центробежного насоса зависит от диаметра и числа оборотов рабочего колеса, а также от создаваемого давления (напора) в нагнетательном трубопроводе.

Чем больше напор, тем меньше производительность насоса, и наоборот. Эта зависимость выражается графически кривой, что дает возможность определять производительность насоса при любом напоре. Она называется рабочей характеристикой насоса и поставляется заводом-изготовителем вместе с насосом.

Практически максимальный напор, создаваемый центробежным насосом, с достаточной точностью определяют по формуле

D2n2

Н = м, (1-83)

6000

где D — наружный диаметр рабочего колеса, м;

п — число оборотов рабочего колеса в минуту.

Производительность центробежного насоса находят по характеристике (паспорту) насоса.

Для определения мощности двигателя центробежного насоса пользуются формулой

N = —^ кВт (1-84)

3600-102/7

где О — производительность насоса, кг/ч;

Н — создаваемый напор, м;

г) — к. п. д. насоса, учитывающий потери мощности на перемешивание жидкости внутри насоса

Пример. Определить напор и потребляемую мощность центробежного насоса для перекачки бульона производительностью 5 т/ч с диаметром рабочего колеса 260 мм, числом оборотов 960 в минуту при к. п. д. насоса 0,4.

Напор, создаваемый насосом, по формуле (1 - 83) составляет

тт 0,26-9602 1Л(1

Н = — = 10,4 м.

6000

Мощность электродвигателя насоса по формуле (1—84) будет равна

5000-10,4 52000 _

N = = = 0,35 квт.

3600-102-0,4 147000

Шестеренчатый насос. Насос (рис. 50, в) состоит из корпуса 1, в котором вращаются две шестерни 2 в направлении, указанном стрелками. Зубцы шестерен, входя в зацепление сверху и выходя снизу, захватывают продукт, поступающий из всасывающего патрубка 3, продвигают его наверх и выталкивают в нагнетательный патрубок 4. Шестерни приводятся в движение от маховика 5, соединенного передачей с электродвигателем.

Шестеренчатые насосы применяют главным образом для перекачки густых и вязких продуктов. Эти насосы просты по конструкции, легко разбираются, промываются.

Производительность шестеренчатого насоса зависит от объема жидкости, помещающейся между зубцами шестерен и корпусом насоса, а также числа оборотов шестерен, и определяется по формуле

о2

2 = 0,42-^-Ьп л/ч (1-85)

г

где О,,— диаметр шестерни по начальной окружности, см; ъ — число зубцов шестерни;

Ь — ширина шестерни, см;

Б — внутренний диаметр корпуса насоса, м; п — число оборотов шестерен в минуту.

Практически производительность меньше расчетной на величину, называемую коэффициентом подачи, который принимают равным примерно 0,7— 0,8.

К. п. д. шестеренчатых насосов меньше, чем поршневых, так как потери мощности возникают вследствие перетирания продукта между зубцами шестерен. Шестеренчатые насосы могут создавать давление в нагнетательном трубо- проводе до 8—10 Мн/м . Чем больше создаваемое давление, тем меньше производительность насоса, и наоборот.

Пример. Определить производительность шестеренчатого насоса, если число зубцов шестерен равно 22, шаг зуба 18,5 мм, ширина зубцов 32 мм, число оборотов шестерен 180 в минуту, коэффициент подачи насоса 0,8.

Находим диаметр шестерни по начальной окружности

^ zt 22-1,85 _

В =— = — = 13 СМ.

п 3,14

Производительность насоса по формуле (1 - 85) будет равна

132

= 0,42 3,2-180 = 1860 л/ч.

22

Эксцентриково-лопастной насос. Этот насос (рис. 50,г) также применяется для перекачки густых и вязких жидкостей, таких, как тесто, фарш, жир и др.

Он состоит из корпуса 1, в котором эксцентрично расположен и вращается ротор 2, имеющей прорези для лопастей 3 с пружинами 4. При вращении ротора в корпусе благодаря эксцентриситету лопасти двигаются в прорезях, захватывают продукт в правой полости корпуса, сжимают его и продвигают в левую полость, создавая тем самым необходимое давление на нагнетательной линии.

Насос непрерывного действия, однако подача жидкости производится порциями, в результате чего возникают небольшие толчки. Число лопастей может достигать 12 - 16. Чем больше число лопастей, тем равномернее подача продукта. Насосы могут работать с небольшим числом оборотов, создавать напор до 12 -15 Мн/м . Они просты в обслуживании, легко разбираются, моются. Их широко применяют на мясокомбинатах.

Производительность эксцентриково-лопастного насоса определяется тем объемом продукта, который подается за один оборот ротора, и числом оборотов ротора в минуту.

Если пренебречь толщиной лопастей насоса, то производительность может быть найдена по формуле

<9 = 47,1а(/)2 -с!2)тр кг/ч, (1-86)

где а - коэффициент подачи насоса (для густых и вязких жидкостей а = 0,6

* 0,7);

Б - внутренний диаметр корпуса насоса, м;

с1 - наружный диаметр ротора, м;

Ь - ширина ротора, м;

п - число оборотов ротора в минуту; р - плотность перекачиваемого продукта, кг/м .

Пример. Определить производительность эксцентриково-лопастного насоса для подачи фарша, если внутренний диаметр корпуса насоса составляет 200 мм, наружный диаметр ротора 160 мм, ширина ротора 140 мм, число оборотов ротора 80 в минуту, плотность фарша 1300 кг/м , коэффициент подачи насоса 0,7.

По формуле (I—86) находим производительность насоса

б = 47,1-0,7(0,22 -0,162)0,14-80-1300 = 6900 кг/ч

Лопастной насос. Этот насос несколько другой конструкции (рис. 50, д). Он состоит из корпуса 1, в котором вращается вал 2 с лопастями 3. Пустотелые стаканы 4 и 5 имеют прорези, в которые входит лопасть при синхронном вращении вала и стаканов. За один оборот вала стаканы делают два оборота. Насос работает следующим образом. При вращении вала по часовой стрелке лопасть захватывает продукт и выталкивает его в нагнетательный патрубок 7, после чего край лопасти входит в прорезь поворачивается вместе с ним и попадает в прорезь второго стакана 5, затем выходит из него, захватывает очередную порцию продукта из всасывающей магистрали 6. Стаканы служат для разобщения всасывающей и нагнетательной сторон насоса

Насос удобен для перекачки загрязненных продуктов (жир со шкварой, каны- га, шлям, мездра). Производительность его можно определить по формуле

д = а^Р 4. 60 кг/сек, (1-87)

где а — коэффициент подачи насоса (а = 0,5 + 0,65);

Б — диаметр окружности, описываемой лопастью, дм; с! — диаметр втулки вала, дм;

Ь - ширина лопасти, дм; п — число оборотов вала в минуту.

Центробежный насос специальной конструкции. Насос (рис. 50, е) предназначен для перекачки густых и вязких жидкостей. Рабочим органом его является крыльчатка 1, которая приводится во вращение от электродвигателя через редуктор. Крыльчатка имеет изогнутые лопасти, которые вращаются в корпусе 2. Жидкость засасывается или поступает под давлением через отверстие в центре 3, захватывается лопастями и подается ими в нагнетательный патрубок 4.

Насосы подобной конструкции имеют производительность до 20 тыс. л в час, создаваемый напор достигает 8—10 Мн/м . Насосы применяют для перекачки крови, густых сиропов, вязких продуктов.

Производительность насоса определяется объемом жидкости, подаваемым за один оборот крыльчатки и числом оборотов вала.

Помимо описанных, имеются еще шланговые насосы, подача жидкости которыми производится за счет периодического засасывания и выдавливания ее из шланга при помощи вращающихся роликов; мембранные, или диафрагменные, насосы, рабочим органом которых служит мембрана или диафрагма из мягкого эластичного материала, приводимая в движение от кривошипно-шатунного механизма.

Эти насосы применяются сравнительно редко на мясокомбинатах. Потребную мощность насосов с принудительным движением от электродвигателя определяют по формуле

N = — квт, (1-88)

3600-1000/7

где <3 — объемная производительность насоса, м3/ч;

Н — напор, создаваемый насосом,

г) — механический к. п. д. насоса (примерно г\ = 0,5 + 0,8).

Пример. Определить производительность© и потребную мощность двигателя лопастного насоса для перекачки крови, имеющего диаметр окружности, описываемый лопастью, 180 мм, диаметр втулки вала 90 мм, ширину лопасти 60 мм, число оборотов вала насоса 85 в минуту, коэффициент подачи 0,5. Напор, создаваемый насосом, 4 Мн/м , к. п. д. привода 0,8.

Определяем производительность насоса по формуле (1 - 87)

3,14.0,6(ЦГ- 0,9^5 * 4-60

ИЛИ

3600-0,8 = 2880 кг/ч,

аса/ з ^ 2880 3/

при р крови = 1050 кг/м 2 = = 2,74 м /ч.

Тогда по формуле (1 - 88) потребная мощность будет равна

лг 2,74-400000 N = — = 0,38 квт.

3600-1000-0,8

Струйный насос. Струйные насосы применяются для перекачки жидкостей, паров или газов в чистом виде или смешанных с твердыми частицами. В этих насосах нет вращающихся частей. Они работают, используя разность давлений напорного агента, подаваемого с большой скоростью через сопло (трубку), и перемещаемого продукта, который увлекается этим агентом, смешивается с ним и поступает вместе в нагнетательный трубопровод.

По виду напорного агента насосы могут быть пароструйными или водоструйными. Иногда в качестве напорного агента может быть использован сжатый воздух.

По роду действия струйные насосы делят на: инжекторы, которые перекачивают жидкость, пар или газ; эжекторы для обеспечения объема жидкости, пара

или газа; эксгаустеры, предназначенные для отсасывания паров и создания вакуума.

Струйные насосы применяют на мясокомбинатах для откачивания жидкостей или газов из технологических аппаратов, перекачки загрязненных вод (в том числе каныги, разбавленной водой), а также для перекачки агрессивных жидкостей.

На рис 50, ж изображен струйный насос, состоящий из всасывающего патрубка 1, присоединяемого к всасывающей магистрали; патрубка 2 , через который поступает напорный агент; сопла 3 , имеющего суженое сечение для повышения давления, и диффузора 4, где скорость движения агента преобразуется в давление. Конструктивные размеры всасывающих патрубков, сопла и диффузора струйного насоса выбирают в зависимости от рода перекачиваемой жидкости и размеров частиц, транспортируемых данным насосом.

В пароструйных насосах при давлении пара 4 ат, диаметр сопла равен 5 мм, расход пара 0,75 кг/мин, производительность насоса 10 л/мин.

В среднем в пароструйных насосах принимают расход пара 9 - 10% от массы подаваемой жидкости.

Производительность водоструйных насосов может быть определена по формуле

= р м3/сек, (1-89)

где Т-сечение всасывающего патрубка насоса, м2;

- допускаемая скорость движения жидкости во всасывающем патрубке (V = 0,5 -г-1,5 м/сек).

Расход нагнетающей воды Уо = 0,6 - 1 V.

Давление в нагнетательном трубопроводе должно быть примерно в четыре раза больше, чем высота всасывания.

Коэффициент полезного действия струйных насосов невелик и составляет 0,2-0,5.