- •Г. А. Фалеев оборудование предприятии мясной промышленности

- •Багмет в. П. И Сороковой а. В.

- •Предисловие ко второму изданию

- •Раздел первый транспортно-технологическое оборудование

- •Глава I. Специализированный транспорт для перевозки скота и мяса и внутризаводские транспортные средства

- •Бесконвейерные подвесные пути

- •Универсальный конвейер

- •Расчеты основных технических параметров беснонвейерных подвесных путей и конвейеров

- •Глава III. Оборудование для переработки скота на подвесных путях

- •Оборудование для подготовки скота к убою

- •1 Фрикц

- •Передвижные транспортные устройства

- •Р асчеты ленточных транспортеров

- •Стационарные транспортные устройства

- •Устройств

- •Глава V. Оборудование для перемещения жидкостей, сырья и мясопродуктов по трубам Технологические трубопроводы

- •Вакуум-насосы

- •Вытесняющие устройства

- •Оборудование для механической обработки мяса и мясопродуктов

- •Глава 1. Оборудование для съемки и обработки шкур

- •Установки для механической съемки шкур туш крупного рогатого скота

- •Установки для механической съемки шкур с туш мелкого рогатого скота

- •Установки для механической съемки шкур с туш свиней

- •Оборудование для обработки шкур

- •Глава II. Оборудование для съемки щетины, волоса и оперения

- •Оборудование для удаления щетины

- •Оборудование для съемки волоса

- •Оборудование для съемки оперения

- •Глава III. Оборудование для обработки кишок

- •Машины для обработки кишок

- •Техника безопасности при эксплуатации оборудования для обработки кишок

- •Расчеты машин для обработки кишок

- •360ОяОпЬ ь т

- •Дробилки и дробильно-резательные машины

- •Мясорезательные машины

- •Техника безопасности при эксплуатации машин для измельчения мяса и мясопродуктов

- •Механические мешалки

- •Пневматические мешалки

- •Машины для мойки сырья и продукции

- •Машины для мойки тары и инвентаря

- •Механические прессы

- •Гидравлические прессы

- •Глава VIII. Оборудование для разделения жидких, газообразных и сыпучих веществ

- •Оборудование для разделения жидкостей

- •Оборудование для разделения сыпучих веществ

- •Дозировочно-наполнительные машины

- •Дозировочно-формующие машины

- •Раздел третий оборудование для тепловой обработки мяса и мясопродуктов Глава I. Оборудование для нагревания

- •Расчет тепловых аппаратов

- •Оборудование для опалки, обжарки и обработки дымом

- •Техника безопасности при работе тепловых аппаратов

- •Глава II. Оборудование для выпаривания, конденсации, диффузии и экстракции

- •Оборудование для выпаривания

- •Оборудование для конденсации

- •Оборудование для диффузии

- •Оборудование для экстракции

- •Шкафные, барабанные и вальцовые сушилки

- •Распылительные сушилки

- •Сублимационная сушилка

- •Глава V. Поточно-механизированные линии для переработки жиров и технического сырья

- •9 КпнйШОт'о

- •Эксплуатация технологического оборудования мясокомбинатов

- •Глава I. Общие правила технической эксплуатации оборудования мясокомбинатов

- •Режимы эксплуатации оборудования

- •Глава II. Основные неисправности машин и аппаратов мясной промышленности и меры по их устранению

- •Использованная литература

Стационарные транспортные устройства

К стационарным транспортным устройствам относятся конвейерные столы, или транспортеры, у которых рабочее полотно состоит из металлических пластин, лотков, чашек или прутков, прикрепленных к шарнирным пластинчатым цепям, надетым на звездочки. В зависимости от конструкции рабочего полотна транспортеры называют пластинчатыми, лотковыми, чашечными или прутковыми.

Конвейерные столы, или транспортеры, применяют обычно в производственных цехах мясокомбинатов для осуществления технологических операций по обработке мяса и мясопродуктов. Конструкция рабочего полотна позволяет выдерживать значительные нагрузки. Так, на пластинчатых конвейерных столах производят разделку и обвалку говяжьих и свиных туш или голов. Лотковые конвейерные столы используют для выемки внутренностей крупного рогатого скота и перемещения рабочих, занятых на этой операции. Чашечные транспортеры применяют для транспортировки внутренних органов свиней и баранов. Прутковые конвейерные столы устанавливают для проведения технологических операций по опалке, шпарке или мойке мясопродуктов.

Конвейерные столы имеют обычно две тяговые цепи, к которым прикрепляют рабочее полотно транспортера. Шарнирно-пластинчатые цепи движутся по направляющим. При больших нагрузках цепи снабжают опорными роликами, которые катятся по направляющим.

Привод в действие осуществляется либо от индивидуального электродвигателя, либо от общего группового привода, если конвейерный стол установлен в поточно-механизированной линии, работающей синхронно со всеми механизмами.

Рабочее полотно транспортера, цепи, натяжные и приводные звездочки и электродвигатель монтируют на общей раме-станине сварной конструкции, составленной из отдельных секций.

Конвейерные столы для приема и инспекции внутренностей скота. Эти столы (рис. 40) представляют собой горизонтальные цепные транспортеры, устанавливаемые на линии переработки крупного рогатого скота, свиней и баранов, и служат для приема, разборки и осмотра внутренних органов, вынимаемых из вертикально висящих туш животных, движущихся по подвесному пути.

С корость

движения конвейерных столов одинакова

со скоростью движения туш на конвейере.

корость

движения конвейерных столов одинакова

со скоростью движения туш на конвейере.

і

ТТ1

![]()

1 |

і |

|

3 П ІП ,1 .. |

|

|||||

|

|

I ' |

|

1 |

|

|

|

||

|

|

|

|

|

|

|

$ |

||

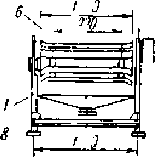

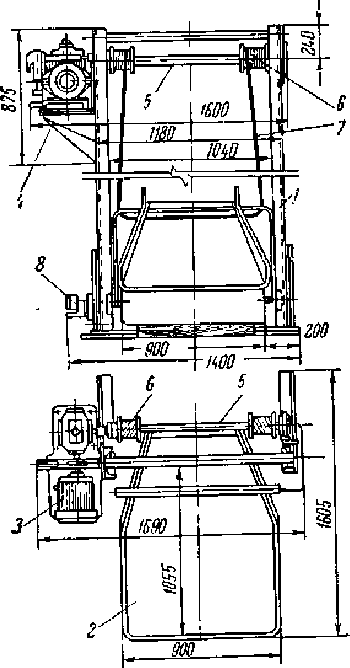

Рис. 40. Конвейерные столы для приема и инспекции внутренностей скота: а — крупного рогатого скота: 1 — рама-станина; 2 — пластинчатошарнирная цепь; 3 — натяжная станция; 4 — приводная станция; 5 — редуктору 6 — пластины-лотки; 7 — приводной вал; 8 — стерилизатор;

б — свиней: 1 — рама-станина; 2 — пластинчато-шарнирная цепь; 3 — натяжная станция; 4 — приводная станция; 5 — редуктор; 6 — чашки; 7 — электродвигатель; 8 — стерилизатор

.Конвейерный стол КИН для инспекции внутренностей крупного рогатого скота. Стол (рис. 40, а) состоит из рамы-станины 1, двух пластинчатошарнирных цепей 2 с опорными роликами и прикрепленными к ним пластинами- лотками 6 из нержавеющей или луженой стали, натяжной станции винтового типа 3 и приводной станции 4, состоящей из редуктора 5 и электродвигателя мощностью 7 квт и числом оборотов 1400 в минуту.

Для промывки пластин стола горячей водой и стерилизации их паром устанавливают стерилизатор 8. В конце стола имеется спуск для продукции.

Конвейерный, стол устанавливают параллельно подвесному пути для перемещения туш. Рабочий, осуществляющий операцию выемки внутренностей крупного рогатого скота, стоит на конвейерном столе и движется вместе с ним и тушей до конца стола, после чего возвращается.

Все движущиеся и вращающиеся детали стола (за исключением рабочей поверхности транспортера) ограждают, чтобы обезопасить рабочих. Работать на конвейерном столе разрешается лишь лицам, прошедшим специальный инструктаж по технике безопасности.

Конвейерный стол для приема и инспекции внутренностей свиней КВС (рис. 40,6). По конструкции этот стол отличается от предыдущего тем; что вместо пластин рабочее полотно состоит из чашек 6, изготовленных из луженой или нержавеющей стали, прикрепленных к двум шарнирным цепям 2 без опорных роликов, натянутых с помощью звездочек 3 и приводимых в движение от звездочек 4, соединенных цепью с редуктором 5.

Вся конструкция смонтирована на каркасе — станине 1, ножки которой забетонированы. Для промывки и стерилизации рабочего полотна имеется стерилизатор 8, а для продукции в конце стола установлен спуск. К стерилизатору подводят пар и горячую воду, грязную воду отводят в канализацию.

Вынимаемые из туш свиней внутренние органы укладывают в чашки транспортера, производят их разборку и ветеринарный осмотр.

Конструкция конвейерного стола для инспекции внутренностей баранов аналогична описанной, за исключением размеров чашек. На некоторых мясокомбинатах (Ленинградский, Ростовский) применяют для конвейерных столов инспекции внутренностей в качестве рабочего полотна резиновую транспортерную ленту.

Конвейерные столы для инспекции внутренностей изготовляют разной сменной производительности: для крупного рогатого скота от 250 до 1000 голов в смену, скорость движения стола от 0,94 до 3,76 м/мин и расстояние между осями звездочек от 7,8 до 15,45 м; для свиней и баранов производительностью от 500 до 3000 голов а смену, скорость движения стола от 0,93 до 5,61 м/мин, расстояние между осями звездочек от 3,9 до 15,15 м.

Производительность конвейерных столов определяют по формуле (1-45), как и для транспортера, перемещающего штучные грузы.

Потребную мощность горизонтального конвейерного стола или цепного транспортера находят по формуле

где 8макс — максимальное натяжение цепи рабочего полотна транспортера, определяемое по формулам (1-24) — (1-29), кг;

8нач —начальное, или предварительное, натяжение цепи, которое обычно принимают равным 150 кг;

— скорость движения рабочего полотна, м/сек; ц — к. п. д. привода (г| = 0,8-7-0,9).

Если натяжения цепи 8 принимают не в кг, а в н, то

^ макс ^нач ^ | ГГ5 1^)

1000/7

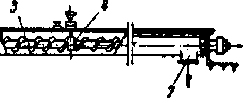

Скребковый транспортер. Скребковые транспортеры служат для непрерывной подачи мягкого или твердого сырья на переработку, причем они могут обеспечивать равномерное его поступление, т. е. могут работать, как дозаторы.

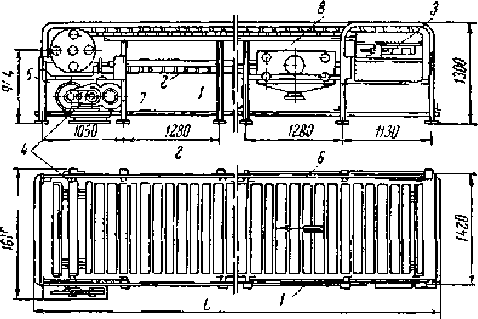

Рис.

41. Скребковый транспортер: 1 —рама-каркас;

2— приводная станция; 3 — натяжная

станция; 4 — лента со скребками; 5 —

кожух; 6 — электродвигатель с

редуктором.

Скребки, прикрепленные к непрерывно движущейся ленте, захватывают сырье, находящееся в желобе (корыте) под скребками или над ними.

По расположению скребковые транспортеры могут быть горизонтальными или наклонными.

На рис. 41 изображен наиболее часто применяющийся на мясокомбинатах наклонный скребковый транспортер с нижней подачей сырья. При помощи такого транспортера можно перемещать жиросырье, субпродукты, кость и другую продукцию.

Он состоит из рамы-каркаса 1 сварной металлической конструкции, на которой смонтированы приводная станция 2 и натужная станция винтового типа 3. На барабаны станций натянута лента со скребками 4, плотно приклепанными к ленте. Под нижней ветвью транспортера располагают кожух 5, по которому скребками продукцию транспортируют вверх. В вертикальной части кожух переходит в разгрузочную воронку, открытую снизу. Привод транспортера осуществляется от электродвигателя и редуктора 6. Кожух в нижней части имеет загрузочный бункер, в который поступает продукция. Скребки проходят через загрузочный бункер, захватывают продукцию и продвигают ее по кожуху.

Производительность скребкового транспортера зависит от скорости движения ленты со скребками, поперечного сечения кожуха (скребков) и коэффициента заполнения кожуха. Ее определяют по формуле

= 3600/цмрК т/ч, (1-35)

где {— поперечное сечение кожуха, м2;

\|/ — коэффициент заполнения кожуха (обычно \|/ = 0,6 ^ 0,8);

— скорость движения ленты со скребками, м/сек; р — насыпная масса продукта, т/м3;

К — коэффициент производительности скребкового транспортера, зависящий от угла наклона (при а = 30° К = 0,6 и при а = 45° К = 0,4).

Производительность скребкового транспортера можно определить также по другой формуле:

£> = 3600/- м3/ч (1-35)

а

где I — объем продукции, подаваемой одним скребком, м3;

— скорость движения ленты (цепи) со скребками, м/сек; а — расстояние между скребками, м;

Мощность электродвигателя скребкового транспортера определяют по приближенной формуле

Мо=^ГК(-Шо+Н) С1'35)

367/7

где О — производительность транспортера, т/ч;

Ь — длина транспортера (по горизонтали), л;

коэффициент сопротивления движению, зависящий от материала ленты и продукции. Обычно принимают при 0 = 5 т/ч Д¥=2,2 и при О = 30 т/ч

Wo= 1,1;

Н - высота подъема продукции, м;

К - коэффициент запаса установочной мощности (К = 1,15 -г- 1,2);

г) - к. п. д. приводной станции (г| = 0,75 ч- 0,85).

Пример. Рассчитать скребковый транспортер для подачи кости в костед- робилку, если ширина кожуха равна 400 мм, высота кожуха 150 мм, коэффициент заполнения 0,4, скорость ленты 0,5 м/сек, насыпная масса кости 700 кг/м угол наклона транспортера 45°, коэффициент полезного действия привода 0,8 коэффициент запаса мощности 1,2, длина транспортера (горизонтальная проекция) 4,6 м, высота подъема кости 3,6 м, коэффициент сопротивления движению ленты со скребками 1,2.

По формуле (I—52) находим производительность скребкового транспортера

б = 3600/улрК = 3600• 0,4 • 0,15 • 0,4 • 0,5 • 0,7 • 0,4 = 12 т/ч.

Потребная мощность электродвигателя скребкового транспортера по формуле (I—54) составит

=^-^Жо+^) = тт^1Жб-1,2 + 3,б) = 0,45 квт 367/7 367-0,8

Шнековый транспортер. Его называют также просто шнек. Он представляет собой транспортный механизм непрерывного действия, в котором сырье или готовая продукция перемещается при помощи вращающегося винта. Лопасти винта захватывают продукт и продвигают его по желобу круглого или овального сечения.

На мясо- и птицекомбинатах шнеки широко применяются для транспортировки кормовой муки, шквары, альбумина, соли, теста, фарша и других продуктов.

Шнековые транспортеры могут быть горизонтальными и наклонными. Длина шнека обычно не превышает 15—20 м. Если требуется передать продукт на большее расстояние, то устанавливают несколько шнеков и продукт подается последовательно из одного шнека в другой. Шнеки при необходимости устанавливают под любыми углами один к другому. Шнеки просты, компактны и удобны, занимают мало места.

Основной рабочий орган шнекового транспортера — винт — изготавливают В виде сплошной опирали, ленточной спирали или шнековых лопастей. Конструкция шнека зависит от рода перемещаемого продукта. Для транспортировки сыпучих грузов (мука, сухие корма, шквара, соль) применяют сплошные спиральные шнеки, для перемещения густых и вязких продуктов (тесто, фарш) — ленточные или лопастные шнеки.

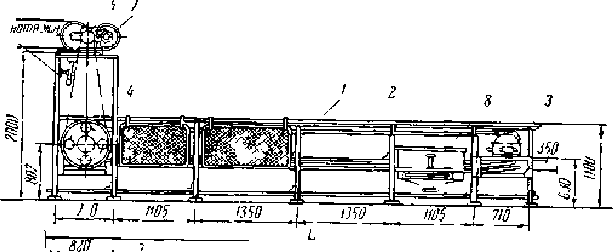

На рис. 42 изображен спиральный шнековый транспортер для подачи альбумина, шквары и сухой кормовой муки. Он состоит из корытообразного кожуха

выполненного из листовой стали в виде отдельных секций, соединенных между собой. Сверху кожух закрыт крышкой 2, имеющей смотровые открывающиеся дверцы для контроля за работой шнека. Внутри кожуха расположен вал со сплошным винтом 3, укрепленный в подшипниках 4.

Как видно из рис. 42, если вал длинный, подшипники устанавливают не только по концам шнека, но и в промежуточных точках во избежание его вибрации и для лучшего крепления вала.

Вал приводится в движение от электродвигателя через редуктор 5 и вращается с постоянным числом оборотов. Продукцию в шнек подают через загрузочное отверстие в начале шнека 6, а выгружают в конце шнека через отверстие 7.

Шнековый транспортер используют также для перемешивания продукции при одновременном продвигании по желобу (кожуху).

Кожух (желоб) шнековых транспортеров может быть снабжен рубашкой, в которую подают пар, горячую воду, рассол, холодную воду в зависимости от необходимости нагреть или охладить продукт.

Производительность

шнекового транспортера зависит от

диаметра спирали (винта) шнека, шага

шнека, числа его оборотов, насыпной

массы (веса) перемещаемого продукта и

коэффициента заполнения кожуха (желоба,

корыта) тттнека.

![]()

т—'

—•—іг+жі—*—’—1—*—'—*—*—її

і|4ч‘

і——>

і

Рис. 42. Шнековый транспортер:

1 — кожух; 2 — крышка кожуха; 3 — вал с винтом (шнек); 4 — подшипники; 5 — редуктор; 6 — загрузочное отверстие; 7 — выгрузное отверстие.

Производительность шнекового транспортера определяют по формуле

<2 = А1В2трК т/ч (1-55)

где Б — наружный диаметр спирального шнека (винта), м;

— шаг шнека (винта), м; п — число оборотов шнека (винта) в минуту; р — насыпная масса продукта, т/м ;

К — коэффициент заполнения желоба (корыта) шнека. При Б > 300 мм К = 0,2—0,25, при Б < 300 мм К = 0,3.

Производительность шнекового транспортера с ленточной спиралью составляет

= 47{р2 -с12\прК т/ч (1-56)

где Б — наружный диаметр спирали, м; с1 — внутренний диаметр спирали, м.

Значения других величин те же, что и в формуле (1-55).

Производительность наклонных шнековых транспортеров тем меньше (по сравнению с горизонтальными), чем больше угол наклона транспортера

.

Угол наклона транспортера, град 10 20 30 45

Коэффициент уменьшения производительности 0,8 0,6 0,4 0,

1Потребную мощность электродвигателя шнекового транспортера с достаточной точностью можно найти по эмпирической формуле

N = 0,008£>Х л. С. , или N = 0,006квт, (1-57)

где О — производительность транспортера, т/ч;

Ь— длина шнека (винта), м.

А. И. Пелеев предлагает следующую формулу для определения мощности двигателя тттнека :

№ = 0.278.10-^(Я + ^),, кВт (,.58)

Г/

где М — объемная производительность шнека, м /ч; g — ускорение силы тяжести (9,81 м/сек ); р — плотность .транспортируемого продукта, кг/м ;

Н—высота подъема продукта, м; со—коэффициент сопротивления (со = 4 + 8); - Ь — длина шнека по горизонтали, м; г) а— коэффициент запаса мощности; г\ — к. п. д. редуктора.

Пример. Определить основные технические параметры шнекового транспортера для подачи альбумина, если диаметр сплошного винта (шнека) составляет 350 мм, шаг винта 140 мм, число оборотов электродвигателя 960 в минуту, пе- редаточное число редуктора 40, насыпная масса альбумина 0,8 т/м , длина транспортера 24 м.

Определяем число оборотов винта (шнека) в минуту

960 о, л/

п = = 24 об/мин

40

По формуле (I—55) находим производительность транспортера

<2 = 47 • 0,3 52 • 0,14 • 24 • 0,8 • 0,25 = 3,9 т/ч

Потребную мощность электродвигателя находим по формуле (I—57)

= 0,006-3,9-24 *0,6 кВт.

Подъемные машины и спуски

В процессе переработки скота и птицы, мяса и мясопродуктов возникает необходимость транспортировки сырья, полуфабрикатов и готовой продукции на разные уровни производственного здания как в пределах одного этажа, так и по нескольким этажам.

Для этой цели используют грузоподъемные механизмы и устройства разной конструкции и производительности.

Р ис.

43. Подъемник плоскочашечный (скиповый)

П-150:

ис.

43. Подъемник плоскочашечный (скиповый)

П-150:

1 — рама-каркас; 2 — ковш; 3 — электродвигатель; 4 — редуктор: 5 — вал; 6— барабаны; 7 —тросы (канаты); 8 —конечные выключатели.

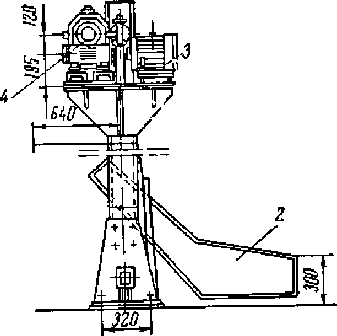

Подъемник плоскочашечный (скиповый) типа П-150. Выпускает эти подъемники (рис. 43) Далматовский машиностроительный завод. Подъемник предназначен для подъема и автоматической загрузки жиросырья в волчок, кости в дробилку, фарша в шприцы или фаршемешалки и т. п.

Высота подъемника может быть от 2230 до 7730 мм. В зависимости от этого полезная высота подъема груза составляет 1100—6600 мм. Грузоподъемность 150 кг, емкость ковша 150 л, скорость подъема 0,33 м/сек. Скиповый подъемник состоит из основной рамы-каркаса 1, имеющей две вертикальные стойки из швеллеров, по которым на опорных роликах может подниматься ковш 2 при помощи двух тросов (канатов) 7, наматываемых на барабаны 6, закрепленные на валу 5 и приводимые в движение от электродвигателя 3 через редуктор 4.

Для ограничения подъема и спуска ковша в крайних верхнем и нижнем положениях установлены конечные выключатели 8, которые выключают электродвигатель, как только ковш достигает ограничителей.

Ковш делают из луженой или нержавеющей стали. Продукцию загружают при нижнем положении ковша, затем включают электродвигатель, ковш поднимается по направляющим стойкам, которые в верхней части изогнуты так, что ковш опрокидывается и выгружает содержимое. Затем включают электродвигатель в обратную сторону и ковш опускается.

Плоскочашечный подъемник — машина периодического действия, и его производительность определяют по формуле

О = —1 ц/р т/ч (I—59)

гдеб 1)1 — продолжительность цикла работы подъемника, включающая время загрузки ковша, его подъема, спуска и разгрузки, сек;

I — емкость (геометрическая) ковша, л;

\|/ —коэффициент заполнения ковша (обычно \|/ = 0,6 +0,7); р — насыпная масса продукта, т/м3.

Потребную мощность двигателя подъемника находят по формуле

N

= +

^

кВт (I—60)

1000/7

где К—коэффициент сопротивления движению ковша по направляющим (принимают К = 1,2 + 1,4);

g — ускорение силы тяжести (9,81 м/сек);

О — масса поднимаемого груза, кг;

Р—масса ковша с опорными роликами, кг;

— скорость подъема ковша, м/сек; г) — к. п. д. приводного механизма.

Пример. Определить производительность и мощность электродвигателя плоскочашечного подъемника для загрузки кости в дробилку, если продолжительность загрузки ковша составляет 30 сек, подъема 10 сек, разгрузки 4 сек, спуска 10 сек, объем ковша 150 л, коэффициент заполнения 0,8; насыпная масса кости 750 кг/м , масса ковша с роликами 72 кг, скорость подъема ковша 0,3 л/сек, коэффициент сопротивления движению ковша принимаем 1,3 и к. п. д. привода 0,8.

Продолжительность цикла работы подъемника

= +^4 —30 + 10 + 4 + 10 = 54 Сек

Масса поднимаемого груза за один цикл

С = 150 -0,8 -0,75 = 90 кг.

Производительность подъемника по формуле (I—59)

Мощность электродвигателя по формуле (I—60) составит

ЛГ 1,3-9,81(90 + 72)0,3 ло

N = —- « 0,8 квт.

1000-0,8

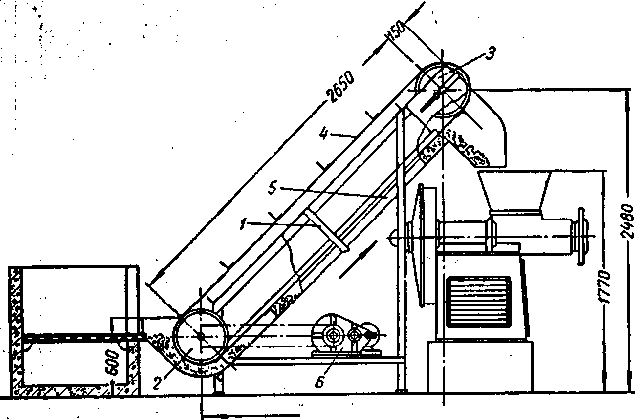

Нория. Это вертикальный подъемник непрерывного действия, который осуществляет подъем продукции ковшами, прикрепленными к движущейся

ленте или цепи, надетой на два шкива (барабана), из которых один является натяжным, а другой — приводным. Вместо шкивов могут быть использованы звездочки с надетой на них цепью.

В зависимости от рабочего органа нории

бывают ленточными или цепными.

зависимости от рабочего органа нории

бывают ленточными или цепными.

Норию применяют для транспортировки сыпучих материалов — кормовой муки, альбумина, шквары, костной муки, дробленой кости и других на расстояние до 30—40 м.

Нория (рис. 44) представляет собой кожух из листовой стали 1, в котором движется лепта 2 с ковшами

Загрузка продукции производится в нижней части нории там, где расположена натяжная станция винтового типа 4, при помощи которой осуществляется необходимое натяжение ленты. Ковши, двигаясь через загрузочный бункер, захватывают продукцию и поднимают ее к выгрузочному отверстию, где располагают приводную станцию 5.

По способу загрузки продукции различают нории, у которых продукция зачерпывается ковшами из загрузочного бункера, и нории, загружаемые путем засыпки продукции в ковши.

По способу разгрузки различают нории с центробежной выгрузкой, из ковшей, из которых продукция выгружается под действием центробежной силы (быстроходные нории), и гравитационной разгрузкой под действием силы тяжести самого продукта (тихоходные нории).

— кожух; 1 — лента нории;

— ковши для продукции:

— натяжная станция;

— приводная станция.

Скорость движения ковшей имеет большое значение, так как при большой скорости движения ленты возникает центробежная сила, которая может оказаться больше силы тяжести продукта. При этом продукт не будет выгружаться из ковша.

Быстроходные нории применяют для транспортировки дробленой кости, угля, кормовой муки, сухой шквары, а тихоходные — для подъема влажных и слегка слипающихся материалов.

В ленточных нориях типа ЭЛГ ширина ленты составляет от 150 до 650 мм, производительность нории от 5—9 до 43— 60 м7ч, шаг ковша 300—400 мм, емкость ковша 0,75—34 л. В цепных нориях вместо тяговой ленты применяют цепи: пластинчатые, втулочно-роликовые, стальные втулочные с изогнутыми

звеньями, литые из чугуна, сварные круглозвенные, штампованные разборные.

Производительность цепных норий типа ЭЦГ и ЭЦМ составляет от 6 до 150 м /ч, емкость ковшей 1,1—130 л, шаг ковшей 300—630 мм, скорость движения цепи 0,8—1,25 м/сек.

На мясокомбинатах чаще всего применяют ленточные нории типа ТНЖ-Ю и ТНЖ-14 производительностью 10—14 т/ч, предельной высотой подъема груза 35 м, шириной ленты 150— 180 мм, емкостью ковшей 0,85—1,5 л.

Скорость движения ленты (цепи) нории определяют из следующей зависимости:

для сыпучих материалов

* = Щм,С (I 61)

для кусковых материалов

у = 0,82^у м/с (I—62)

где Б — диаметр приводного барабана, м; g — ускорение силы тяжести, м/сек2.

Производительность ленточной или цепной ковшовой нории находят по формуле

= 0,0036—V

цгрт/ч, (I—59)

а

где

I

— геометрическая емкость ковша, л; а —

расстояние между ковшами, м;

— скорость движения ленты (цепи), м/сек;

\|/ — коэффициент заполнения ковшей (\|/ = 0,4 + 0,6); р — насыпная масса продукта, кг/ж3.

М

(с/У ^

К —+ 1,15

367/71. б )

где О — производительность нории, т/ч;

Н — высота подъема груза, м;

К — коэффициент, зависящий от типа нории (К = 1,4 + 1,6);

q — масса 1 м движущихся частей (лента или цепь с ковшами), кг;

V — скорость движения ленты (цепи) нории, м/сек; г) — к. п. д. приводного механизма.

Пример. Определить основные технические параметры ленточной нории для подъема шквары в дробилку, если диаметр приводного барабана нории 400 мм, емкость ковша 1,5 л, расстояние между ковшами 500 мм, коэффициент на- полнения ковшей 0,5, насыпная масса шквары 1800 кг/л , высота подъема 14 м,

ощность электродвигателя нории определяют по следующей формуле:квт, (I—64)

13,6

367-0,7

1,15

13.6.14Ґ1_4121І4+1Д

0Н_(кФ 367/71 Я

V = ^ у = У9’81 у- = !’4 м/сек.

Производительность нории по формуле (I—63) составляет

О = 0,0036 • — • 1,4 • 0,5 • 1800 = 13,6 т/ч.

* 0,5

Мощность электродвигателя нории по формуле (I—64) равна

N =

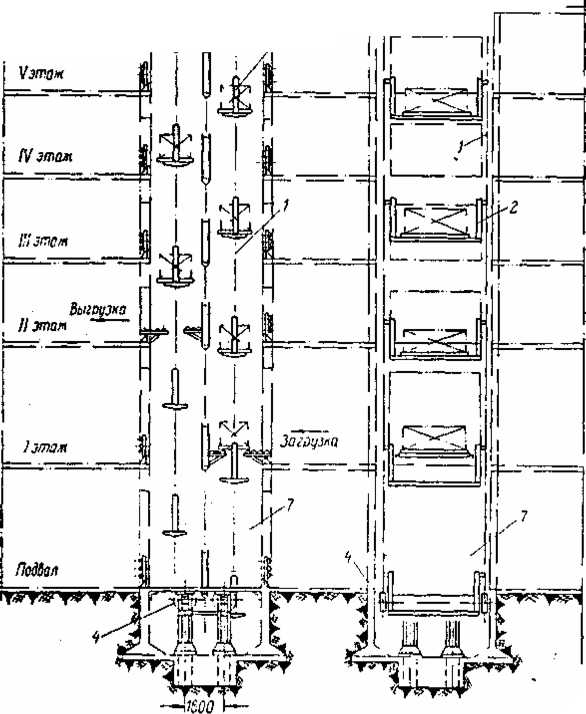

Люлечный элеватор. Элеватор (рис. 45) является транспортным подъемным механизмом непрерывного действия, применяемым для подъема или спуска штучных грузов (ящиков или бочек с сырьем) между этажами, рам с колбасой, ящиков с котлетами, фасованным мясом и другой продукцией.

Люлечный элеватор состоит из вертикальной шахты 7, в которой движутся две цепи 1 с шарнирно закрепленными на них люльками 2 таким образом, что они всегда сохраняют горизонтальное положение. Цепи надеты на натяжные звездочки 4 и приводные 3, которые соединены с электродвигателем 5 через редуктор 6.

Шахта имеет выходы на каждый этаж. Загрузка и выгрузка продукции производится при непрерывно движущейся цепи. Площадки люлек могут быть выполнены в виде грабель или вилок, способных при прохождении очередного этажа снимать автоматически или оставлять груз на стационарной загрузочной площадке.

Шахту люлечного элеватора делают сплошной железобетонной или из стальных угольников, затянутых проволочной сеткой.

Для этих элеваторов применяют втулочно-роликовые или пластинчатошарнирные цепи.

Производительность люлечных элеваторов составляет примерно 200 ящиков (или бочек) в час, нагрузка на 1 люльку 50 кг, скорость движения люлек 0,06—0,1 м/сек, мощность электродвигателя 0,85 квт.

На мясокомбинатах элеваторы применяют также для подъема или опускания палок с колбасными изделиями. В этом случае вместо люлек на тяговых цепях укрепляют крючки, на которые укладывают палки с навешенными на них колбасными изделиями. Производительность этого элеватора составляет 1400 палок в час, скорость движения цепи 0,2 м/сек, мощность электродвигателя 0,5 квт, шаг между крючками 500 мм.

вес 1 м ленты с ковшами 12 кг, коэффициент полезного действия 0,7. По формуле (I—61) находим скорость движения ленты нории

і

Рис.

45. Люлечный элеватор:

1

— пластинчато-шарнирная цепь; 2 —

люльки; 3 — приводные звездочки; 4 —

натяжные звездочки; 5 — электродвигатель;

6 — редуктор; 7 — вертикальная шахта.

Производительность люлечных элеваторов определяют по формуле

0

(1-65)

= 3,6—V т/ч, агде О — масса единичного груза на одной люльке, кг; а — расстояние между люльками, м;

— скорость движения цепи элеватора, м/сек,

Мощность электродвигателя люлечного элеватора находят по следующей эмпирической формуле:

дг

О,ЮН

N

=

— квт.где О — производительность

элеватора, г/ч;

Н

— высота подъема груза, м; ц

— к. п. д. элеватора (г| = 0,6 + 0,7).

Пример. Определить производительность и потребную мощность двигателя люлечного элеватора для подъема рам с колбасными изделиями на высоту 16 м, если известно, что скорость движения цепи элеватора 0,2 м/сек, расстояние между крючками для подвеса рам составляет 4 м, масса рамы 50 кг, колбасных изделий на раме 150 кг, к. п. д. привода элеватора 0,7.

По формуле (I—65) определяем производительность элеватора

е = 3,6^^.0,2 = 36т/ч,

Мощность электродвигателя элеватора по формуле (I—66) составляет

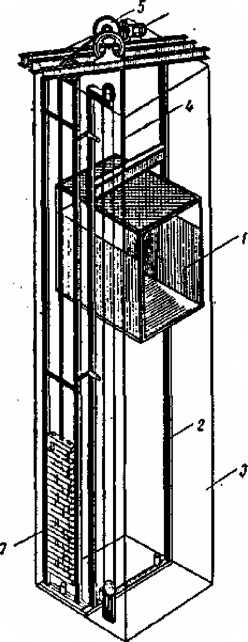

270-0,7

Подъемники или лифты. На многоэтажных мясокомбинатах широко применяются грузовые и пассажирские подъемники (лифты) для подъема или спуска различных грузов и людей. Конструкции лифтов очень разнообразны. Они подробно описаны в специальной литературе, поэтому в настоящем разделе приводятся лишь основные сведения, о лифтах.

Грузоподъемность пассажирских лифтов рассчитывается по количеству одновременно поднимаемых ими людей, принимая среднюю массу 1 лица 70 кг. Массу клети (кабины) не учитывают, так как она уравнена противовесом.

Грузоподъемность грузовых лифтов рассчитывают исходя из полезной массы груза, массы сопровождающих людей (проводников) и массы напольного транспорта (тележек, ковшей).

Грузоподьемность применяемых на мясокомбинатах пассажирских лифтов 250—1000 кг, скорость подъема кабины 0,5—3,5 м/сек, грузоподъемность грузовых лифтов 500— 2000 кг, скорость подъема кабины 0,1—1,5 м/сек.

У грузовых лифтов мясокомбинатов в кабинах имеются отрезки подвесных путей, что дает возможность, не снимая груза с подвесных путей (мясные туши, рамы с колбасными изделиями), подавать его непосредственно в кабину. Принципиальная схема подъемника показана на рис. 46. Подъемник состоит из кабины (клети) 1, которая может перемещаться по вертикальной шахте с направляющими 2, расположенными по краям шахты 3. Кабину подвешивают на тросах (канатах) 4, наматываемых лебедки 5, приводимой в движение от электродвигателя.

Рис. 46. Грузовой подъемник:

— кабина; 2 — направляющие кабины; 3 — шахта; 4 — тросы (канаты); 5 — барабан подъемной лебедки; 6 — электродвигатель; 7 — противовес.

Кабину уравновешивают противовесом 7, который движется в направлении, обратном движению кабины, по направляющим сбоку шахты.

Массу противовеса кабины определяют по формуле

СП=СК+0,5Р кг, (I—67)

где О — масса кабины, кг;

Р— масса поднимаемого груза, кг.

Для управления движением кабины имеется щит управления в машинном отделении и ручка включения в кабине (или щиток с кнопками). Электрическая схема обеспечивает необходимую безопасность движения кабины. При обрыве троса (каната) кабина удерживается от падения в шахту при помощи специального ловительного устройства, смонтированного под полом кабины.

Двери кабины и двери шахты имеют электрическую блокировку, которая не допускает движения кабины в шахте при открытых или неплотно закрытых дверях.

В крайнем верхнем и крайнем нижнем положениях устанавливают ограничители — конечные выключатели.

Производительность подъемника как механизма прерывного действия оп-

(1-69)

ределяют по формуле

г

(1-68)

де Т — продолжительность полного цикла работы лифта, сек;

Т

= fj

+

2— +

t2

сек,

V

здесь 11 — продолжительность загрузки лифта, сек;

Н — высота подъема лифта, м;

— скорость движения кабины лифта, м/сек;

продолжительность загрузки лифта, сек;

Р — номинальная (паспортная) грузоподъемность лифта, \|/ — коэффициент использования грузоподъемности;

здесь Рср — средняя практическая грузоподъемность лифта за время его работы, кг;

(3 — коэффициент отношения массы нетто к массе брутто.

М

![]()

(1-69)

где Р — масса поднимаемого груза, кг;

Ок— масса кабины лифта, кг;

Оп — масса противовеса, кг;

— скорость подъема кабины, м/сек;

г) — к. п. д. лифта, учитывающий потери мощности в приводе, трение кабины о направляющие и трение противовеса (г| = 0,6 + 0,7).

Пример. Определить производительность и потребную мощность электродвигателя грузового подъемника, если продолжительность загрузки лифта 2 мин, разгрузки 1,2 мин, скорость движения кабины 05 м/сек, высота подъема 22 м, номинальная (паспортная) грузоподъемность лифта 1,5 т, средняя грузоподъемность 1,2 т, масса кабины 260 кг, к. п. д. лифта 0,6.

Продолжительность цикла работы лифта

Т

= 120 + 2 + 72 = 280 сек

0,5

Коэффициент использования грузоподъемности лифта

1,2 _

Коэффициент отношения массы нетто к массе брутто

то ^1200

1200 + 260 1460

Производительность лифта по формуле (I — 68)

_

3600 I

280

Масса противовеса лифта

Сп

=260 + 0,5-1200 = 860 кг.

Мощность электродвигателя по формуле (I — 69),

„ (1200+ 260-860)-0,5 300 „ „

N

= ^—— = = 4,2 квт.

102-0,6 72

Спуски. Спуски применяют для перемещения груза под действием собственного веса продукта (силы тяжести). При этом используют потенциальную энергию груза, поднятого на высоту (на многоэтажных мясокомбинатах).

Например, при убое скота на 3-м или 4-м этажах мясожирового корпуса внутренние органы, шкуры, кишечное сырье и субпродукты премещают по спускам в нижележащие этажи.

Спуски различают по способу перемещения продукта. Если продукт скользит по гладкой поверхности, преодолевая силу трения, то такие спуски называют гладкими. Гладкие спуски устраивают круглого сечения (в виде труб или желоба).

Гладкие спуски могут быть прямыми наклонными или спиральными отвесными (вертикальными). Если поверхность скольжения продукта представляет собой систему роликов, то такие спуски называют роликовыми, или рольгангами.

Гладкие прямые спуски в виде труб, по которым можно транспортировать субпродукты, кишки, жиросырье, головы и другие мясопродукты, показаны на рис.47. Продукты загружают в воронку 1, которая соединена с круглым спуском

укрепленным растяжками 3. На конце спуска имеется секторный затвор 4, при помощи которого можно уменьшать или полностью прекращать подачу продукта.

Для приема продукции под спуском устанавливают приемный стол 5. По спиральным вертикальным спускам, устраиваемым в виде спирального желоба, перемещают мясные туши или отрубы, ящики с продукцией, конфискаты, мешки с кормовой мукой.

|

то |

1 350 |

|-| 800 350 Тт |

|

|

|

|

**- |

|

—л 1 |

||||

Г , 1 |

г |

|||

Рис. 47. Спуски:

- загрузочная воронка для продукции: 2 - спуск; 3 - растяжки для крепления спуска; 4 - секторный затвор; 5 - приемный стол.

Скорость движения продукта по спускам зависит от вида продукта (коэффициента трения), состояния поверхности спуска и угла наклона спуска. При очень больших углах наклона спусков скорость движения продукта может быть так велика, что продукты будут деформироваться, особенно на выходе из спуска.

Для продукции, которая не разрушается от ударов при передвижении по спускам (кость, рога, копыта, шкуры), применяют вертикальные спуски, для продукции, которую нельзя подвергать ударам, используют наклонные спуски.

Гладкие спуски обычно делают сварными; стыки - по ходу движения продукта, швы очень тщательно зачищают, чтобы продукт хорошо скользил, и чтобы спуск можно было тщательно промывать. Часто продукцию опускают с водой. Стенки спуска укрепляют при помощи хомутов, консолей и растяжек. После окончания смены спуски обязательно очищают, промывают водой из шланга и дезинфицируют специальными растворами.

Необходимый диаметр спуска определяют с учетом размеров перемещаемого продукта и зазоров между ними и стенкой спуска, обеспечивающих свободное прохождение продукта.

Для транспортировки сыпучих материалов диаметр спуска может быть определен из соотношения

£> = 1ДЗл/^м, (I—70)

-С 2

где

г

-

поперечное сечение спуска, м .

Обычно

^ = (о,0006 - 0,0008)— м2, (I—71)

V

где О - производительность спуска, м /ч

- скорость перемещения продукта, м/сек.

Характеристика наиболее часто применяемых на мясокомбинатах гладких спусков для перемещения продуктов убоя скота приведена в таблице 3.

Таблица

3 |

Диаметр спуска, м |

Угол наклона, град |

|

Крупный рогатый скот |

|||

Головы |

|

400 |

15-20 |

Шкуры |

|

500 |

50-70 |

Кишки |

|

400 |

12-15 |

Жиросырье |

|

250 |

25-30 |

Копыта (с водой).. |

|

250 |

7-10 |

Рубец |

|

300 |

25 |

Кровь |

|

200 |

10 |

Свиньи |

|||

Сало со шкур |

|

250 |

35 |

Кишки |

|

350 |

10-14 |

Шкуры |

|

400 |

45-80 |

Желудки |

|

300 |

25-30 |

Ноги |

|

250 |

25-30 |

Головы |

|

350 |

15-20 |

Мелкий рогатый скот |

|||

Кишки |

|

300 |

10-14 |

Шкуры |

|

500 |

45-90 |

Головы |

|

300 |

15-20 |

Время, в течение которого продукт передвигается по гладкому спуску, может быть с достаточной точностью определено по формуле

' = , -р Ч сек> (1—72)

у g(slna + //сое)

где Н - расстояние между крайней верхней и нижними точками спуска (по вертикали), м;

g - ускорение свободно падающего тела (9,81 м/сек ); а - угол наклона спуска;

|1 - коэффициент трения скольжения продукта по спуску.

Средняя скорость движения продукта по спуску может быть найдена по формуле

=

нм/сек, (I—73)

где Н - высота спуска (по вертикали), м;

- продолжительность спуска, сек; а - угол наклона спуска.

Пример. Рассчитать основные технические параметры гладкого спуска для жиросырья крупного рогатого скота, если высота спуска (по вертикали) составляет 10 м, коэффициент трения жира-сырца о спуск 0,15.

По табл. 3 находим Б = 250 мм и а = 30 .

Тогда, продолжительность спуска по формуле (1-72) составит

1=1 ? г

= 7^23=1,8 сек

\

9,81(0,5 + 0,15 • 0,865)

Средняя скорость спуска продукта по формуле (I - 73)

=——— = 11,1 м/сек. р 1,8-0,5

Поперечное сечение спуска находим из формулы (1-70)

1,132 1,28

После этого находим производительность спуска по формуле (1-71)

0,0007

Если плотность продукта р = 0,9 т/м , то = 70 т/ч.

Рольганг, или роликовый спуск, представляет собой транспортный механизм, где груз перемещается по вращающимся роликам, движение которых может быть свободным под действием веса груза или принудительным от какого- либо двигателя.

В отличие от гладкого спуска, где продукт скользит по гладкой поверхности, преодолевая силу трения скольжения, опорная поверхность рольганга состоит из роликов, двигаясь по которым груз преодолевает силу трения качения.

Рольганги могут быть горизонтальными и наклонными. Для перемещения груза по горизонтальному рольгангу требуется приложить силу, по наклонному рольгангу груз движется под действием собственного веса.

Рольганги, или роликовые спуски, применяют для транспортировки штучных, преимущественно тяжелых грузов (мороженое мясо в тушах, ящики, бочки, контейнеры и пр.).

На рис. 48 представлен наклонный роликовый спуск со свободным вращением роликов для транспортировки бидонов с кровью.

![]()

Рис.

48. Рольганг (роликовый спуск):

1—

станина-рама: 2 — ограждение из полосовой

стали; 3 — ролики; 4 — ножки станины: 5 —

подшипники.

Спуск состоит из наклонной станины (рамы) 1, укрепленной на ножках 4. По боковым направляющим станины смонтированы подшипники 5, в которых свободно вращаются ролики 3, имеющие гладкую цилиндрическую поверхность.

Груз ставят на ролики и отпускают, после чего под действием силы тяжести он начинает двигаться в сторону уклона спуска. При этом ролики вращаются. Чем больше уклон, тем больше скорость движения груза. Во избежание падения груза рольганга, особенно если рольганг сделан с поворотом, по бокам устанавливают ограждающие стальные полосы 2.

Рольганг со свободным движением роликов — очень простой механизм. Обслуживание его сводится к чистке и смазке роликов, замене невыгодных деталей.

Более сложные по конструкции рольганги с приводными ликами на мясокомбинатах не применяют.

Угол наклона рольганга для спуска грузов под действием собственного веса определяют по формуле

тС

= + 1 + —о. , (1—74)

В М О /

где Б - диаметр ролика, см;

с1 - диаметр цапфы ролика, см.

Г- коэффициент трения качения груза по ролику, см; ц - коэффициент трения скольжения в цапфе ролика;

1П - число роликов, на которые одновременно опирается груз;

Оо - масса ролика, кг;

О - масса груза, кг.

Расстояние между роликами выбирают в зависимости от длины перемещаемого груза с таким расчетом, чтобы на рольганге груз опирался одновременно не менее чем на два ролика.

Пример. Определить угол наклона рольганга для спуска ящиков с колбасой в экспедицию, если вес ящика с продукцией 50 кг, вес ролика 4 кг диаметр ролика 100 мм, груз одновременно опирается на три ролика, коэффициент трения скольжения в цапфе ролика 0,6, коэффициент трения качения по роликам 0,08 см, диаметр цапфы ролика 20 мм.

Угол наклона рольганга по формуле (I—74) будет равен

![]()

Отсюда находим, что (3 = 9,5°.

Ножки наклонного рольганга имеют приспособления, позволяющие регулировать их высоту, а следовательно, и угол наклона рольганга.

Техника безопасности при эксплуатации подъемных и транспортных