- •Властивості металів і сплавів

- •Фізичні властивості

- •Технологічні властивості

- •Хімічні властивості

- •Експлуатаційні (спеціальні) властивості

- •Фізичні дослідження

- •Понятие о сплавах и методах их получения

- •Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

- •Классификация сплавов твердых растворов.

- •Кристаллизация сплавов.

- •Диаграмма состояния.

- •3. Превращение аустенита в мартенсит при высоких скоростях охлаждения

- •4. Превращение мартенсита в перлит.

- •Ручне дугове зварювання

- •Електроди

- •Сварка плавлением Дуговая сварка

- •Ручная дуговая сварка.

- •Сварка давлением

- •Контактная сварка

- •Диффузионная сварка

- •Сварка трением

- •Сварка взрывом

- •Тип сварного соединения

- •Специальные термические процессы в сварочном производстве

- •Напыление

- •1. Електроерозійні методи обробки

- •1. Електроерозійні методи обробки

- •Електроіскрова обробка

- •1.2 Електроімпульсна обробка

- •2. Електроконтактна обробка

- •Електрохімічні методи обробки

- •Електрохімічне полірування

- •3.2 Електрохімічна розмірна обробка

- •Ультразвукова обробка

- •Лазерна обробка

- •Твердотілі лазери

- •Формотвірні методи

- •Накочування різі

- •Калібрування отворів

- •Виготовлення деталей на основі рідких полімерів

- •Формування

- •Виготовлення деталей з полімерних матеріалів у високоеластичному стані

- •Склеювання деталей з полімерних матеріалів

- •Обробка різанням полімерних матеріалів

Калібрування отворів

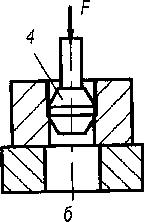

Суть методу калібрування полягає в проштовхуванні або протягуванні крізь оброблюваний отвір жорсткого й твердого інструмента, розмір якого дещо перевищує розмір отвору. Інструментом може бути кулька 3 (рис. 7.1.4, а) або дорн 4 (рис. 7.1.4, б). Дорни виготовляють суцільними або збірними. Останні складаються з набору калібрувальних елементів із загартованих сталей або твердих сплавів і насаджують на оправку. Заготовку 2 встановлюють на підкладку 1 з отвором. До інструмента прикладають силу Р. Щоб зменшити силу Р й підвищити якість обробленої поверхні, застосовують мастильні речовини.

Рис. 7.1.4. Схеми калібрування отвору кулькою (а) і дорном (б):

1 — підкладка; 2 — заготовка; 7 — кулька; 4 — дорн; Р — сила

ДАЙТИ ВІДПОВІДІ:

Для чого використовують формотвірні методи?

Охарактеризувати накочування різі плоскими плашками.

Охарактеризувати накочування різі роликами.

Перелічити зміцнювально-калібрувальні методи.

На чому грунтуються зміцнювально-калібрувальні методи?

Охарактеризувати обкочування та розкочування внутрішніх поверхней.

У чому полягає суть методу калібрування?

Лекція 11

Тема: «Ремонт деталей полімерними матеріалами»

План

1.Виготовлення деталей на основі рідких полімерів

Формування деталей з полімерних матеріалів у в'язкорідкому стані

Виготовлення деталей з полімерних матеріалів у високоеластичному стані

Зварювання полімерних матеріалів

Склеювання деталей з полімерних матеріалів

Зв'язувальні речовини як складові полімерних композитних матеріалів можуть перебувати у рідкому, в'язкорідкому або твердому стані. Перехід лінійних і розгалужених полімерів (термопластів) від твердого до високоеластичного або до в'язкорідкого стану відбувається завдяки нагріванню. І навпаки, завдяки охолодженню термопласти або вироби з них спочатку переходять від в'язкорідкого до високоеластичного, а далі до твердого стану при температурах початку в'язкого течіння іт і склування іс відповідно. У разі необхідності термопласти можна повторно нагрівати й переробляти у вироби. Заготовки з термопластів піддаються також зварюванню й обробці різанням.

Для тверднення термореактивної зв'язувальної речовини не потрібне охолодження; тут процес супроводжується хімічними реакціями з утворенням просторової молекулярної структури. Реактопласти з такою структурою незворотно втрачають здатність переходити у неплавкі й нерозчинні речовини. У твердому стані їх можна обробляти різанням.

Фізичний стан зв'язувальної речовини, вигляд зміцнювального матеріалу (порошок, волокно, тканина) та деякі інші фактори впливають на вибір того чи іншого способу формоутворення деталей. Переважно ці способи визначаються невеликою кількістю операцій, низькою трудо- й енергоємкістю та незначними відходами.

Виготовлення деталей на основі рідких полімерів

Часто для виготовлення деталей з полімерних композитних матеріалів як зв'язувальну речовину використовують смоли, які перебувають у рідкому стані при кімнатній температурі. До найефективніших з них належать поліефірні та епоксидні смоли. Наповнювачами служать переважно скляні, а також вуглецеві, борні й органічні волокна та тканини на їх основі. Поліефірні й епоксидні смоли мають добру змочувальну здатність і високу адгезію до наповнювачів. Вони тверднуть без тиску або під невисоким тиском при кімнатній температурі під дією затверджувачів й пришвидшувачів процесу.

Основними способами виготовлення деталей зі склопластиків є вільне лиття, контактне формування, вихрове напилення, автоклавне формування, намотування і відцентрове лиття.

Вільним литтям виробляють деталі простої конфігурації, заливаючи заздалегідь приготовлену з потрібних компонентів полімерну суміш у холодну або гарячу форму, де ця суміш твердне без прикладення тиску. Полімерна суміш складається з по-ліефірної або епоксидної смоли, затверджувача, наповнювача, іноді пришвидшувача тверднення та барвника. Маса деталі обмежується декількома десятками кілограмів. Ливарні форми виготовляють із сталі, сплавів кольорових матеріалів, гіпсу або деревини.

Контактним формуванням вручну виробляють деталі з полімерних композитних матеріалів у спеціальних формах. Таку форму 1 (рис.8.1) виготовляють з деревини, гіпсу або металу. її робоча поверхня відтворює зовнішню поверхню деталі. На робочу поверхню наносять роздільний шар 2 із полівінілового спирту, нітролаку або целофанової плівки, який запобігає прилипанню смоли до поверхні форми, Відтак пензлем або пульверизатором наносять рідку (найчастіше поліефірну смолу) із затверджувачем і на цей шар накладають наповнювач — склотканину 3. Щоб забезпечити надійне просочування тканини смолою, щільне прилягання до поверхні форми й усунути бульбашки повітря, кожен накладений шар обкочують роликом 4. Кількість шарів залежить від необхідної товщини стінки деталі. Смола твердне на повітрі при кімнатній температурі, надійно з'єднуючись із склотканиною. Після затвердіння деталь виймають з форми. Процес можна пришвидшити, застосовуючи просочену тканину.

Рис. 8.1.Схема контактного формування:

1 — форма; 2 — роздільний шар; З — склотканина; 4 — ролик

Спосіб контактного формування характеризується простотою устаткування й не вимагає високої кваліфікації персоналу, проте він низькопродуктивний й не забезпечує достатньо високої якості виробів. Контактно формують такі великогабаритні деталі як корпуси байдарок й хімічних апаратів, кузови спортивних автомобілів і ін. в умовах одиничного й дрібносерійного виробництв.

Під час вихрового напилення машинним способом наносять одночасно на поверхню форми смолу, затверджувач і подрібнене волокно, після чого обкочують отриманий шар гумовим роликом. Довжина подрібнених скловолокон становить 90...100 мм, а його об'ємна частка в напиленому шарі не перевищує 30 %. Цей спосіб продуктивніший порівняно з контактним формуванням і використовується у серійному виробництві великогабаритних деталей.

Автоклавне формування розпочинається з нанесення на поверхню форми полімерної суміші одним з розглянутих вище способів і завершується у герметично закритому резервуарі (автоклаві), куди поміщають разом з формою заформовану деталь. Вільну поверхню суміші накривають гумовим чохлом, який під дією створеного в автоклаві тиску забезпечує щільне прилягання майбутньої деталі до поверхні форми. Попередньо краї чохла герметично затискають на формі, а з-під чохла вакуумним насосом відсмоктують повітря. Тиск (1…2 Мпа) в автоклаві створює нагріте повітря, гаряча вода або пара. Після тверднення зв’язувальної речовини форму висувають з автоклава й відокремлюють від неї деталь. Автоклавним формуванням виготовляють у серійному виробництві великогабаритні й складні деталі високої якості.

Намотування полягає у тому, що на оправку неперервно укладають просочений зв’язкою наповнювач у вигляді волокна або стрічки. Оправка 3 (рис. 8.2) обертається навколо своєї осі, а котушка 1 з наповнювачем 2 переміщається у зворотно-поступальному напрямку. Сформовану деталь разом з оправкою поміщають у камеру тверднення. По закінченні технологічного циклу оправку виймають.

Залежно від напрямку укладання наповнювача на оправку розрізняють спіральне і поздовжньо-поперечне намотування. Під час спірального намотування (рис. 8.2) наповнювач укладають на поверхню оправки по спіралі, а під час поздовжньо-поперечного — по твірній циліндра і по спіралі. Намотування — один з найдосконаліших способів створення порожнистої високоміцної деталі з полімерного композитного матеріалу. В автомобілебудуванні цим способом виготовляють, наприклад, карданний вал автомобіля „Тоуоїа», в авіабудуванні — секції трансмісійного вала, лопаті та носову його частину, балони високого тиску тощо.

Відцентровим литтям у обертальній формі виготовляють вироби великих розмірів, що мають вигляд тіл обертання. В порожнину форми завантажують рідку зв’язувальну речовину та подрібнене скловолокно. Шд-дією відцентрових сил полімерна суміш притискається до стінки форми й ущільнюється. Після завершення процесу форму зупиняють і виймають виріб.