- •Властивості металів і сплавів

- •Фізичні властивості

- •Технологічні властивості

- •Хімічні властивості

- •Експлуатаційні (спеціальні) властивості

- •Фізичні дослідження

- •Понятие о сплавах и методах их получения

- •Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

- •Классификация сплавов твердых растворов.

- •Кристаллизация сплавов.

- •Диаграмма состояния.

- •3. Превращение аустенита в мартенсит при высоких скоростях охлаждения

- •4. Превращение мартенсита в перлит.

- •Ручне дугове зварювання

- •Електроди

- •Сварка плавлением Дуговая сварка

- •Ручная дуговая сварка.

- •Сварка давлением

- •Контактная сварка

- •Диффузионная сварка

- •Сварка трением

- •Сварка взрывом

- •Тип сварного соединения

- •Специальные термические процессы в сварочном производстве

- •Напыление

- •1. Електроерозійні методи обробки

- •1. Електроерозійні методи обробки

- •Електроіскрова обробка

- •1.2 Електроімпульсна обробка

- •2. Електроконтактна обробка

- •Електрохімічні методи обробки

- •Електрохімічне полірування

- •3.2 Електрохімічна розмірна обробка

- •Ультразвукова обробка

- •Лазерна обробка

- •Твердотілі лазери

- •Формотвірні методи

- •Накочування різі

- •Калібрування отворів

- •Виготовлення деталей на основі рідких полімерів

- •Формування

- •Виготовлення деталей з полімерних матеріалів у високоеластичному стані

- •Склеювання деталей з полімерних матеріалів

- •Обробка різанням полімерних матеріалів

Тип сварного соединения

Основными преимуществами сварных соединений являются: экономия металла; снижение трудоемкости изготовления корпусных деталей; возможность изготовления конструкций сложной формы из отдельных деталей, полученных ковкой, прокаткой, штамповкой.

Сварным конструкциям присущи и некоторые недостатки: появление остаточных напряжений; коробление в процессе сварки; плохое восприятие знакопеременных напряжений, особенно вибраций; сложность и трудоемкость контроля.

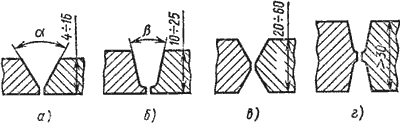

Тип сварного соединения определяют взаимным расположением свариваемых элементов и формой подготовки (разделки) их кромок под сварку.

В зависимости расположения соединяемых деталей различают четыре основных типа сварных соединений: стыковые, нахлесточные, угловые и тавровые (рис. 18.2).

Рис.18.2. Основные типы сварных соединений

а – стыковое; б – нахлесточное; в – тавровое; г – угловое

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом.

Формы подготовки кромок под сварку показаны на рис. 18.3. различают V, K, X – образные

По характеру выполнения сварные швы могут быть односторонние и двухсторонние.

Рис. 18.3. Формы подготовки кромок под сварку:

а – V-образная; б – U -образная; в – X-образная; г – двусторонняя Х-образная

Специальные термические процессы в сварочном производстве

Наплавка – процесс нанесения слоя металла или сплава на поверхность изделия.

Наплавка позволяет получать детали с поверхностью, отличающейся от основного металла, например жаростойкостью и жаропрочностью, высокой износостойкостью при нормальных и повышенных температурах, коррозионной стойкостью и т.п. Наплавка может производиться как при изготовлении новых деталей, так и в ремонтно-восстановительных работах, существенно удлиняя срок эксплуатации деталей и узлов, обеспечивая этим высокий экономический эффект.

Существуют разнообразные способы наплавки.

Ручная дуговая электродами со стержнями и покрытиями специальных составов.

Автоматическая наплавка под флюсом. Электроды могут быть сплошного сечения и порошковые. Состав флюса, металл электрода и состав наполнителя определяют свойства наплавленного слоя.

Наплавка плавящимися и неплавящимися электродами в среде защитных газов. Свойства наплавленного слоя зависят от материала присадки или электрода.

Плазменная наплавка. Дуга может быть как прямого, так и косвенного действия. Можно плазменной струей оплавлять слой легированного порошка, предварительно нанесенный на поверхность детали.

Электрошлаковая, электронно-лучевая, лазерная наплавка, а также наплавка газокислородным пламенем.

Существенным показателем эффективности того или иного способа наплавки является степень перемешивания при наплавке основного металла и присадочного: чем она меньше, тем ближе будут свойства наплавленного слоя к заданным.

Напыление

При напылении расплавленные по всему объему или по поверхности частицы материала будущего покрытия направляются на поверхность нагретой заготовки. При соударении с поверхностью частица деформируется, обеспечивая хороший физический контакт с деталью. Характер взаимодействия частицы с материалом подложки, последующая кристаллизация частиц определяет качество адгезии покрытия с подложкой. Последующие слои формируются уже за счет связей частиц друг с другом, имеют чешуйчатое строение и существенно неоднородны.

По мере повышения стоимости объемного легирования и стремления получить требуемые эксплуатационные свойства более экономичным способом (легированием поверхности) напыление становится все более предпочтительным.

Для напыления используют источники тепла: газовое пламя, плазму, ионный нагрев, нагрев в печах, лазер и др.

Наибольшее распространение получили процессы газопламенного и плазменного напыления. Материал для напыления подается в пламя горелки или плазменную дугу в виде проволоки или порошка, где происходит нагрев и распыление частиц, которые тепловым потоком источника нагрева разгоняются и попадают на поверхность напыляемой детали. Иной способ формирования покрытий при нагреве в печах. В этом случае нагретая деталь контактирует с материалом покрытия, находящимся в виде порошка или газовой фазы. Получаемое таким методом покрытие имеет высокую адгезию к поверхности детали за счет активных диффузионных процессов, происходящих в период длительной выдержки в печи при высокой температуре.

Все большее распространение получают ионно-плазменные методы напыления износостойких и декоративных покрытий.

Пайка

Пайка – процесс получения неразъемного соединения заготовок без их расплавления путем смачивания поверхностей жидким припоем с последующей его кристаллизацией. Расплавленный припой затекает в специально создаваемые зазоры между деталями и диффундирует в металл этих деталей. Протекает процесс взаимного растворения металла деталей и припоя, в результате чего образуется сплав, более прочный, чем припой.

Образование соединения без расплавления основного металла обеспечивает возможность распая соединения.

Качество паяных соединений (прочность, герметичность, надежность и др.) зависят от правильного выбора основного металла, припоя, флюса, способа нагрева, типа соединения.

Припой должен хорошо растворять основной металл, обладать смачивающей способностью, быть дешевым и недефицитным. Припои представляют собой сплавы цветных металлов сложного состава. По температуре плавления припои подразделяют на особо легкоплавкие (температура плавления ниже 145 0С), легкоплавкие (145…450 0С), среднеплавкие (450…1100 0С) и тугоплавкие (выше 1050 0С). К особо легкоплавким и легкоплавким припоям относятся оловянно-свинцовые, на основе висмута, индия, олова, цинка, свинца. К среднеплавким и тугоплавким относятся припои медные, медно-цинковые, медно-никелевые, с благородными металлами (серебром, золотом, платиной). Припои изготавливают в виде прутков, листов, проволок, полос, спиралей, дисков, колец, зерен, которые укладывают в место соединения.

При пайке применяются флюсы для защиты места спая от окисления при нагреве сборочной единицы, обеспечения лучшей смачиваемости места спая расплавленным металлом и растворения металлических окислов. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюсы могут быть твердые, пастообразные и жидкие. Для пайки наиболее применимы флюсы: бура, плавиковый шпат, борная кислота, канифоль, хлористый цинк, фтористый калий.

Пайку точных соединений производят без флюсов в защитной атмосфере или в вакууме.

В зависимости от способа нагрева различают пайку газовую, погружением (в металлическую или соляную ванну), электрическую (дуговая, индукционная, контактная), ультразвуковую.

В единичном и мелкосерийном производстве применяют пайку с местным нагревом посредством паяльника или газовой горелки.

В крупносерийном и массовом производстве применяют нагрев в ваннах и газовых печах, электронагрев, импульсные паяльники, индукционный нагрев, нагрев токами высокой частоты.

Перспективным направлением развития технологии пайки металлических и неметаллических материалов является использование ультразвука. Генератор ультразвуковой частоты и паяльник с ультразвуковым магнитострикционным вибратором применяются для безфлюсовой пайки на воздухе и пайке алюминия. Оксидная пленка разрушается за счет колебаний ультразвуковой частоты.

Процесс пайки включает: подготовку сопрягаемых поверхностей деталей под пайку, сборку, нанесение флюса и припоя, нагрев места спая, промывку и зачистку шва.

Детали для пайки тщательно подготавливаются: их зачищают, промывают, обезжиривают.

Зазор между сопрягаемыми поверхностями обеспечивает диффузионный обмен припоя с металлом детали и прочность соединения. Зазор должен быть одинаков по всему сечению.

Припой должен быть зафиксирован относительно места спая. Припой закладывают в месте спая в виде фольговых прокладок, проволочных контуров, лент, дроби, паст вместе с флюсом или наносят в расплавленном виде. При автоматизированной пайке – в виде пасты с помощью шприц-установок.

При возможности предусматриваются средства механизации – полуавтоматы и автоматы для газовой, электрической пайки.

Паяные соединения контролируют по параметрам режимов пайки, внешним осмотром, проверкой на прочность или герметичность, методами дефекто- и рентгеноскопии.

ДАЙТИ ВІДПОВІДІ:

Охарактеризувати паяння.

Охарактеризувати напилення.

Охарактеризувати наплавлення.

Охарактеризувати типи зварного з'єднання.

Охарактеризувати зварювання вибухом.

Охарактеризувати зварювання тертям.

Охарактеризувати дифузійне зварювання.

Дати визначення шовного зварювання.

Привести визначення крапкового зварювання.

Охарактеризувати контактне зварювання.

Охарактеризувати зварювання тиском.

Охарактеризувати газове зварювання.

Лекція 8

Тема: «Напівавтоматичне та автоматичне дугове зварювання в

атмосфері захисних газів»

План

Напівавтоматичне дугове зварювання в атмосфері вуглекислого газу.

Напівавтоматичне та автоматичне дугове зварювання в атмосфері аргону.

Автоматичне дугове зварювання в атмосфері захисних газів.

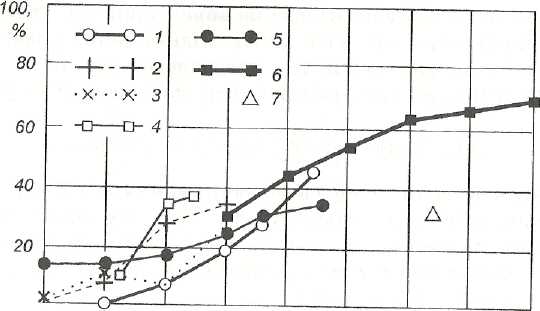

Напівавтоматичне й автоматичне дугове зварювання у захисних газах поступово витісняє ручне дугове зварювання. Частка металу (%), наплавленого в атмосфері захисних газів, порівняно з іншими способами дугового зварювання невпинно зростає і за станом на 2000 рік в країнах Європейської співдружності становила 70%. За 100% прийнято сумарну кількість наплавленого металу всіма способами дугового зварювання. В Україні спостерігається помітне відставання від індустріально розвинених країн.

1960 1965 1970 1975 1980 1985 1990 1995 2000

.Рік

Рис. 8.1. - Розвиток механізованих способів дугового зварювання

в атмосфері захисних газів: в Японії (1); у Франції (2); у ФРН (3); в Італії (4); у СІЛА (5); в ЄС (6); а Україні (7)

Напівавтоматичне дугове зварювання в атмосфері захисних газів відрізняється від ручного тим, що тут автоматично подається електродний дріт на виріб, автоматично запалюється та підтримується дуга і лише вручну зварник переміщає електродний дріт уздовж майбутнього шва. Як захисні використовують інертні (аргон, гелій) та активні гази (вуглекислий газ, азот, водень), а також суміші двох і більше газів. Найефективнішим з-поміж захисних газів є вуглекислий газ і аргон. Гелій використовують рідше з огляду на його високу ціну. Зварюють постійним струмом зворотної (плюс на електроді) та прямої полярності, застосовуючи плавкі й неплавкі електроди.

Напівавтоматичне дугове зварювання в атмосфері вуглекислого газу провадять лише плавким електродом у вигляді голого дроту великої довжини діаметром 0,8...2 мм.

Вуглекислий газ С02 при високій температурі дуги частково дисоціює на оксид вуглецю СО і кисень О. Виділений кисень взаємодіє із залізом і легувальними елементами, утворюючи відповідні оксиди. Газоподібний СО сприяє утворенню пор у шві й розбризкуванню металу. Оксидаційну дію вуглекислого газу нейтралізують, ввівши до складу електродного дроту надлишкову кількість дезоксидаторів у вигляді кремнію і марганцю.

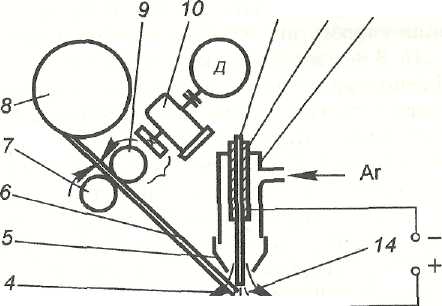

У напівавтоматі електродний дріт 10 (рис. 8.2) розмотується з касети 11 і подається двома роликами — тяговим 9 і притискним 8 в зону дуги 13. Ролик 9 обертається регульованим електродвигуном Д постійного струму через механічний редуктор 12. Струм значної густини від джерела живлення підводиться до голого дроту за допомогою контакту 6, який розташований недалеко від дуги, щоб не перегрівати електрод. Дугу і зварювальну ванну 2 захищає від взаємодії з повітрям струмінь вуглекислого газу 4, що надходить з металевого балона в корпус пальника 7 і виходить через сопло 5. Тиск газу в балоні не перевищує 7,5 МПа, знижується до робочого й автоматично підтримується в заданих межах газовим редуктором.

Рис. 8.2- Схема напівавтоматичного дугового зварювання

плавким електродом в атмосфері вуглекислого газу: 1,3 — зварювана заготовка; 2 — зварювальна ванна; 4 — струмінь вуглекислого газу;

5 — сопло; 6 — контакт; 7 — корпус пальника; 8 — притискний ролик;

9 — тяговий ролик; 10 — електродний дріт; 11 — касета; 12 — механічний редуктор;

13 — зварювальна дуга; Д — електродвигун

Умовою автоматичного підтримування дуги є стала її довжина, тобто рівність швидкості подачі в дугу електродного дроту vп і швидкості його розплавлення vр:

vп = vр.

Якщо ця рівність порушується, то її необхідно швидко відновити одним з двох способів:

змінюючи швидкість подачі і>п електродного дроту присталому значенні vр;

використовуючи явище саморегулювання довжини дуги при сталій швидкості подачі vп електродного дроту.

Згідно з принципом регулювання довжини дуги розрізняють напівавтомати з регульованою швидкістю подачі електродного дроту і напівавтомати з саморегулюванням довжини дуги.

Напівавтомати з регульованою швидкістю подачі електродного дроту відновлюють порушену довжину дуги до нормальної, змінюючи частоту обертання валу електродвигуна Д доти, поки не відновиться рівняння (5.1.2). Задана нормальна довжина дуги може бути порушена різними випадковими чинниками, серед яких — коливання напруги у силовій мережі, нерівності на поверхні зварюваного металу, пробуксовування електродного дроту між роликами тощо. В основі такого регулювання лежить пропорційна залежність між довжиною дуги та її напругою. Тут сила зварювального струму, а отже, й величина vр залишаються практично незмінними. Електрична схема двигуна Д виконана таким чином, що із зростанням напруги дуги частота обертання його валу збільшується, а із зниженням напруги — зменшується аж до відновлення заданої довжини дуги.

У напівавтоматах з саморегулюванням довжини дуги будь-яке її відхилення від нормальної довжини зумовлює зміну с струму, а отже, і швидкості розплавлення електроду, внаслідок чого довжина дуги відновлюється. Швидкість подачі оп електродного дроту залишається незмінною.

Із збільшенням довжини дуги від нормальної l (рис. 8.3) до 12 її вольт-амперна характеристика (пунктирна лінія) зсунеться угору, а точка перетину із зовнішньою характеристикою засвідчить про зменшення сили зварювального струму від І3 до /1а. При сталій швидкості подачі Vа електродного дроту це спричинить зменшення швидкості розплавлення електроду vр, внаслідок чого рівняння (5.1.2) відновиться. Скорочення довжини дуги до l2 збільшує зварювальний струм доI2з, що сприяє збільшенню значення vр і відновленню довжини дуги до нормальної. Номінальну величину vп регулюють, змінюючи передавальне відношення редуктора.

Напівавтомати із сталою швидкістю подачі електродного дроту прості за конструкцією і тому надійніші в роботі порівняно з напівавтоматами з регульованою швидкістю подачі електродного дроту. Водночас варто зазначити, що саморегулювання довжини дуги ефективне лише тоді, коли густина зварювального струму електроду достатньо велика.

Рис. 8.3 - Схема саморегулювання довжини дуги:

1 — зовнішня характеристика джерела живлення;

2 — вольт-амперна характеристика зварювальної дуги;

l — нормальна довжина дуги; l1 > l> l2

У вуглекислому газі зварюють у всіх просторових положеннях шва газо- і нафтопроводи, корпуси суден та інші конструкції, виконані з конструкційних вуглецевих і низьковуглецевих сталей.

Переваги напівавтоматичного дугового зварювання в атмосфері СО2:

низька вартість зварювальних робіт;

продуктивність праці у 2...3 рази вища порівняно з ручним дуговим зварюванням;

— є можливість спостерігати за прокладенням шва. Недоліки:

надмірне розбризкування металу, значне виділення диму й аерозолів;

не завжди естетичний зовнішній вигляд шва.

НАПІВАВТОМАТИЧНЕ ДУГОВЕ ЗВАРЮВАННЯ В АТМОСФЕРІ АРГОНУ

Розрізняють напівавтоматичне дугове зварювання в атмосфері аргону плавким й неплавким електродом.

Схема напівавтоматичного дугового зварювання плавким електродом в атмосфері аргону подібна до схеми зварювання в атмосфері вуглекислого газу (див. рис. 8.2) з тією лише відмінністю, що замість вуглекислого газу в пальник подають аргон. Аргон не розчиняється у рідкому й твердому металі, не утворює хімічних сполук з більшістю елементів, що входять до складу цього металу, й забезпечує високоефективний захист рідкого металу.

В атмосфері аргону зварюють легкооксидівні сплави на основі алюмінію, титану, магнію, леговані та високолеговані сталі постійним струмом зворотної полярності та великої густини. Струм зворотної полярності руйнує оксидну плівку зварюваних країв заготовок за допомогою важких позитивно заряджених іонів. Велика густина струму забезпечує добру якість шва через перехід від дрібнокрапельного до струменевого переносу металу з електроду на виріб. Завдяки цьому підвищується якість шва й продуктивність зварювання.

Рис. 8.4 – Схема напівавтоматичного дугового зварювання неплавким електродом в атмосфері аргону: 1,3 – зварювальна заготовка; 2 – зварювальна ванна; 4 – струмінь аргону; 5 – сопло; 6 – присадний матеріал; 7 – притискний ролик; 8 – касета; 9 – тяговий ролик; 10 – механічний редуктор; 11 – вольфрамовий неплавкий електрод; 12 – електродотримач; 13 – корпус пальника; 14 – зварювальна дуга; Д - електродвигун

Зварювання плавким електродом застосовують, щоб з'єднати елементи конструкцій товщиною понад 2 мм в усіх просторових положеннях шва. Електрична дуга живиться від зварювальних випрямлячів з жорсткою зовнішньою характеристикою.

Переваги аргонно-дугового зварювання:

—- висока продуктивність зварювання;

добра якість зварного шва;

не потрібно застосовувати флюси;

можна візуально спостерігати за процесом. Недолік — висока вартість аргону.

Схема напівавтоматичного дугового зварювання неплавким електродом зображена на рис. 8.4. Тут вольфрамовий електрод 11 закріплений в електродотримачі 12 пальника. Неплавкий електрод тільки підтримує горіння дуги. Присадний матеріал 6 подається із сталою швидкістю vп у дугу 14, де він і краї заготовок 1, 3 розплавляються і утворюють зварювальну ванну 2. Присадний матеріал вибирають близький за складом до основного металу. Зварювальну дугу живлять постійним і змінним струмом.

Переважно використовують постійний струм прямої полярності (плюс на виробі), що забезпечує стійке горіння дуги при напрузі 10...15 В без значного нагрівання електроду. Тонкі заготовки з відбортованими краями можна зварювати і без присадного матеріалу. Струмом прямої полярності зварюють високо-леговані сталі, сплави міді, титану та ін.

Алюміній і його сплави рекомендується зварювати струмом зворотної полярності, під час чого напруга дуги зростає порівняно з відповідною напругою прямої полярності, вольфрамовий електрод перегрівається, а його втрати збільшуються.

Продуктивність зварювання неплавким електродом менша порівняно із зварюванням плавким електродом. Проте цьому способу віддають перевагу, коли недопустиме розбризкування електродного металу й коли зварюють метал товщиною від кількох десятих міліметра.

АВТОМАТИЧНЕ ДУГОВЕ ЗВАРЮВАННЯ В АТМОСФЕРІ ЗАХИСНИХ ГАЗІВ

Автоматичне дугове зварювання в атмосфері захисних газів характеризується автоматичним запалюванням та підтримуванням дуги, автоматичною подачею електрода на виріб і автоматичним переміщенням електрода уздовж шва.

У більшості автоматів використовують плавкий електрод у вигляді мотків, придатних для безпосереднього застосування на зварювальних автоматах і напівавтоматах. Його хімічний склад повинен бути близький до складу основного матеріалу. Такі автомати окрім механізмів, зображених на схемі (див. рис. 8.2) мають каретку з механізмом переміщення уздовж шва. Каретка складається з чотирьох коліс, редуктора і регульованого електродвигуна. Якщо колеса переміщують автомат безпосередньо по виробі, то такий автомат називають зварювальним трактором. Якщо котки автомата встановлені на окремому напрямному пристрої (рейках), то автомат називають зварювальною самохідною головкою.

ДАЙТЕ ВІДПОВІДЬ:

Охарактеризувати автоматичне дугове зварювання в атмосфері захисних газів.

Охарактеризувати напівавтоматичне дугове зварювання неплавким електродом

Охарактеризувати напівавтоматичне дугове зварювання в атмосфері аргону.

Охарактеризувати напівавтомати із сталою швидкістю подачі електродного дроту

Охарактеризувати напівавтомати з саморегулюванням довжини дуги.

Охарактеризувати напівавтомати з регульованою швидкістю подачі електродного дроту

Охарактеризувати напівавтоматичне дугове зварювання в атмосфері вуглекислого газу

Лекція 9

Тема: «Електроерозійні методи обробки»

План