- •Содержание

- •Введение

- •2. Анализ конструкции детали и технологического процесса её изготовления

- •3. Разработка технологического процесса изготовления детали в условиях автоматизированного производства

- •Выбор технологического оборудования, промышленного робота, накопителя деталей

- •Выбор транспортно-накопительного устройства.

- •5.Выбор структуры ртк и разработка компоновки

- •Разработка алгоритма работы ртк

- •7. Построение траектории движения схватов промышленного робота (пр)

- •Производительность ртк, коэффициент использования оборудования, коэффициент роста производительности труда

- •9. Вывод

- •Список используемой литературы

Выбор транспортно-накопительного устройства.

Исходя из того, что детали имеют цилиндрическую форму, обладают незначительной массой и относительно не большими размерами выбираем для использования лотковые магазины.

Лотки – транспортные органы, служащие для направления движения деталей по заданной траектории в заданную точку рабочего пространства оборудования. Наряду с этим лотки выполняют функции накопителей, обеспечивающих бесперебойную работу технологического оборудования.

Роботизированный технологический комплекс должен работать без дозагрузки не менее 20 мин. Исходя из этого рассчитаем необходимую длину лотка.

Минимальное время работы без дозагрузки: Тmin = 20 мин.

Время обработки одной детали на станке: Тшт = 2,4 мин.

Количество деталей, обрабатываемых за 20 мин:

N=Tmin/Tшт.=20/2,4=8,33≈9 штук

Длина лотка:

L=9*Dmax=9*132=1188 мм

Ширина лотка

где L – длина детали, Δ – необходимый зазор.

Где Dр – диаметр, мм; Lи – длина изделия, мм; f – коэффициент трения качения (f=0.15).

Принимаем ширину лотка 140 мм.

5.Выбор структуры ртк и разработка компоновки

Данный роботизированный технологический комплекс (РТК) создан для сверлильной обработки детали «фланец». РТК создан на базе вертикально-сверлильного станка с ЧПУ мод. Z5040 и промышленного робота РПД – 1,25. Станок и промышленный робот расположены так, чтобы подход к станку и промышленному роботу для ремонта и тех. обслуживания был максимально свободным.

Станок выбираем исходя из его технических и технологических возможностей выполнения данной операции, при максимальной рациональности его использования.

Промышленный

робот выбираем исходя из требований

грузоподъемности и необходимой зоны

обработки. Для данной операции наиболее

подойдет робот, который имеет две руки,

что позволяет существенно сократить

время цикла обработки деталей на данной

операции.

Промышленный

робот выбираем исходя из требований

грузоподъемности и необходимой зоны

обработки. Для данной операции наиболее

подойдет робот, который имеет две руки,

что позволяет существенно сократить

время цикла обработки деталей на данной

операции.

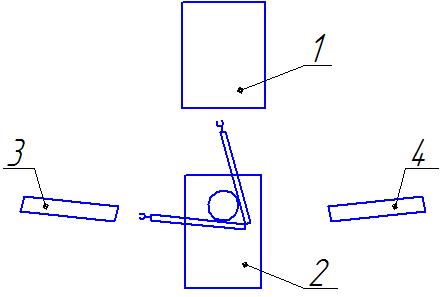

Рисунок 1 – Схема РТК

1-станок мод. 243ВМФ2, 2-промышленный робот мод. РПД – 1,25,

3-загрузочное устройство в виде лотка-ската, 4- разгрузочное устройство в виде лотка ската.

Разработка алгоритма работы ртк

№ П/П |

Действие |

Контр. точки |

Ось |

Раз-р перем. |

Скор. перем. |

Время |

1 |

Выдвижение Л.Р. к заг. лотку |

0-1 |

Х1 |

400мм |

800мм/с |

0,5 |

2 |

Поворот Л.Р. вокруг своей оси |

|

α1 |

90° |

180°/с |

0,5 |

3 |

Выдвижение отсекателя |

|

|

|

|

0,2 |

4 |

Закрытие схвата Л.Р. |

|

|

|

|

0,3 |

5 |

Втягивание Л.Р. |

1-2 |

Х1 |

-400мм |

800мм/с |

0,5 |

6 |

Подъем Л.Р. |

2-3 |

Z1 |

100мм |

400мм/с |

0,25 |

7 |

Поворот Л.Р. вокруг своей оси |

|

α1 |

-90° |

180°/с |

0,5 |

8 |

Разжим приспособления |

|

|

|

|

0,4 |

9 |

Выдвижение П.Р. к станку |

9-10 |

Х2 |

400мм |

800мм/с |

0,5 |

10 |

Поворот П.Р. вокруг своей оси |

|

α2 |

90° |

180°/с |

0,5 |

11 |

Закрытие схвата П.Р. |

|

|

|

|

0,3 |

12 |

Подъем П.Р. |

10-11 |

Z2 |

100мм |

400мм/с |

0,25 |

13 |

Втягивание П.Р. |

11-12 |

Х2 |

-400мм |

800мм/с |

0,5 |

14 |

Опускание П.Р. |

12-13 |

Z2 |

-100мм |

400мм/с |

0,25 |

15 |

Поворот П.Р. по Ч.С. |

13-14 |

ω2 |

81° |

90°/с |

0,9 |

16 |

Поворот Л.Р. по Ч.С. |

3-4 |

ω1 |

81° |

90°/с |

0,9 |

17 |

Выдвижение П.Р. к разг. лотку |

14-15 |

Х2 |

400мм |

800мм/с |

0,5 |

18 |

Поворот П.Р. вокруг своей оси |

|

α2 |

-90° |

180°/с |

0,5 |

19 |

Открытие схвата П.Р. |

|

|

|

|

0,3 |

20 |

Втягивание П.Р. |

15-16 |

Х2 |

-400мм |

800мм/с |

0,5 |

21 |

Выдвижение Л.Р. к станку |

4-5 |

Х1 |

400мм |

800мм/с |

0,5 |

22 |

Опускание Л.Р. |

5-6 |

Z1 |

-100мм |

400мм/с |

0,25 |

23 |

Открытие схвата Л.Р. |

|

|

|

|

0,3 |

24 |

Зажим приспособления |

|

|

|

|

0,4 |

25 |

Втягивание Л.Р. |

6-7 |

Х1 |

-400мм |

800мм/с |

0,5 |

26 |

Пуск управляющей программы |

|

|

|

|

|

27 |

Поворот Л.Р. против Ч.С. |

7-8 |

ω1 |

81° |

90°/с |

0,9 |

28 |

Поворот П.Р. против Ч.С. |

16-17 |

ω2 |

81° |

90°/с |

0,9 |

29 |

Цикл повторяется |

|

|

|

|

|

|

||||||