- •Учебно-методический комплекс

- •Содержание

- •Инфомационно-методическая часть

- •Тема 1 Основные ступени автоматизации производства

- •Тема 2 Технические средства сапр тп

- •Кондаков, а. И. Сапр технологических процессов: учебник / а. И. Кондаков.- м.: Издательский центр «Академия», 2007.-272 с.

- •Акулович, л.М. Основы автоматизированного проектирования технологических процессов в машиностроении / л.М. Акулович, в.К. Шелег – Минск, 2012. – 488 с.

- •Тема 3 Организационно-методическое обеспечение

- •Кондаков, а. И. Сапр технологических процессов: учебник / а. И. Кондаков.- м.: Издательский центр «Академия», 2007.-272 с.

- •Акулович, л.М. Основы автоматизированного проектирования технологических процессов в машиностроении / л.М. Акулович, в.К. Шелег – Минск, 2012. – 488 с.

- •Тема 4 Виртуальное производство

- •Контрольные вопросы

- •Список литературы

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

«БАРАНОВИЧСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

КАФЕДРА ОБОРУДОВАНИЯ И АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВА

ИНЖЕНЕРНЫЙ ФАКУЛЬТЕТ

Учебно-методический комплекс

для обеспечения

контролируемой самостоятельной работы студентов (КСР)

по учебной дисциплине «Автоматизация технологического проектирования»

Для специальности

1 - 40 01 02 Информационные

системы и технологии

4-й курс

Всего КСР – 8 часов, 8 семестр Материалы подготовлены

Из них: Бакулин Б. А., преподаватель

Лекционные занятия – 6 часов кафедры ОАП (в соответствии с Положением о

контролируемой самостоятельной работе

студентов БарГУ, утвержденным

18.08.2009 №341)

Барановичи

Содержание

Основные ступени автоматизации производства 2 часа

Технические средства САПР ТП 2 часа

Организационно-методическое обеспечение САПР ТП 2 часа

Виртуальное производство 2 часа

Инфомационно-методическая часть

Автоматизация технологического проектирования в десятки раз сокращает сроки подготовки производства за счёт автоматизации инженерного труда не только в рутинных работах, но и в творческой сфере деятельности технолога.

Широкое применение САПР у и их дальнейшее развитие сдерживается недостатком кадров конструкторов и технологов, имеющих соответствующие знания для эффективного использования систем автоматизированного проектирования.

Целью преподавания дисциплины является освоение студентами методов автоматизированных систем технологической подготовки производства.

Задачи изучения дисциплины: изучение системной методологии автоматизированного проектирования объектов технологической подготовки производства. Получение навыков по практическим методам разработки компонента программно-информационного комплекса САПР ТП.

Тема 1 Основные ступени автоматизации производства

Важнейшими показателями, характеризующими вид производства, являются количество и номенклатура выпускаемых изделий. Характер производства предъявляет определенные требования к технологическому оборудованию. Если в условиях массового производства со стабильным характером выпускаемой продукции главным требованием к рабочим машинам является высокая производительность, то для условий серийного и единичного производства первостепенное значение приобретают универсальность и мобильность средств производства при обеспечении во всех случаях требуемого качества продукции. Под универсальностью понимается способность оборудования к переналадке на возможно широкий диапазон обрабатываемых изделий. Мобильность определяется быстротой перехода с выпуска одних изделий на другие.

Автоматизация процессов производства, создание и широкое внедрение машин-автоматов, станков с программным управлением, автоматических линий, цехов и заводов во все отрасли промышленности является основной тенденцией перспективного производства.

Анализируя историю и тенденции развития автоматизации производственных процессов, можно отметить три основных этапа, на которых решались различные по своей сложности задачи:

1) автоматизация рабочего цикла, создание машин-автоматов и полуавтоматов;

автоматизация системы машин, создание автоматических линий;

комплексная автоматизация производственных процессов, создание автоматических цехов и заводов.

Первой ступенью автоматизации является автоматизация рабочего цикла, создание автоматов и полуавтоматов — автоматизация технологических процессов. Появление автоматов явилось неизбежным следствием развития и совершенствования конструкции рабочих машин. Любая рабочая машина состоит из трех основных механизмов: двигательного, передаточного и исполнительного. Основным является исполнительный механизм, определяющий технологические возможности машины, производительность и качество обработки. Наблюдая за работой машины, легко заметить, что кроме основных рабочих движений исполнительного механизма, производящих обработку, контроль и сборку, имеются движения, непосредственно не связанные с обработкой (подвод и отвод, зажим и разжим, включение и выключение, поворот револьверной головки и т. д.).

С точки зрения выполнения технологического процесса все перемещения рабочих органов машины можно разделить на рабочие и холостые. Во время рабочих перемещений производится непосредственно обработка материалов или сборка узлов. В процессе холостых ходов осуществляются вспомогательные движения, которые служат для подготовки рабочих ходов (загрузка и зажим заготовки, подвод и отвод инструмента, переключение направления вращения шпинделя и т. д.).

Обработка одной заготовки требует обычно полного комплекса рабочих и холостых ходов, время выполнения которых определяет время рабочего цикла машины:

Т = tр + tx,

где tp — время рабочих ходов; tx — время холостых ходов. Отдельные рабочие и холостые ходы могут совмещаться между собой.

Любая рабочая машина самостоятельно выполняет рабочие ходы. Если машина кроме рабочих ходов самостоятельно выполняет и холостые, то она представляет собой автоматическую машину или автомат. Автоматом называется самоуправляющаяся рабочая машина, которая при осуществлении технологического процесса производит все рабочие и все холостые ходы цикла обработки, кроме наладки и регулирования. Таким образом, необходимым и достаточным условием для работы автомата является наличие механизмов рабочих и холостых ходов и системы управления, которая осуществляет запрограммированную последовательность всех элементов рабочего цикла.

Возьмем, к примеру, токарный многошпиндельный автомат 1А225. На этом автомате обрабатываются детали из пруткового материала, требующие таких операций, как обтачивание, сверление, зенкерование, развертывание, нарезание резьбы.

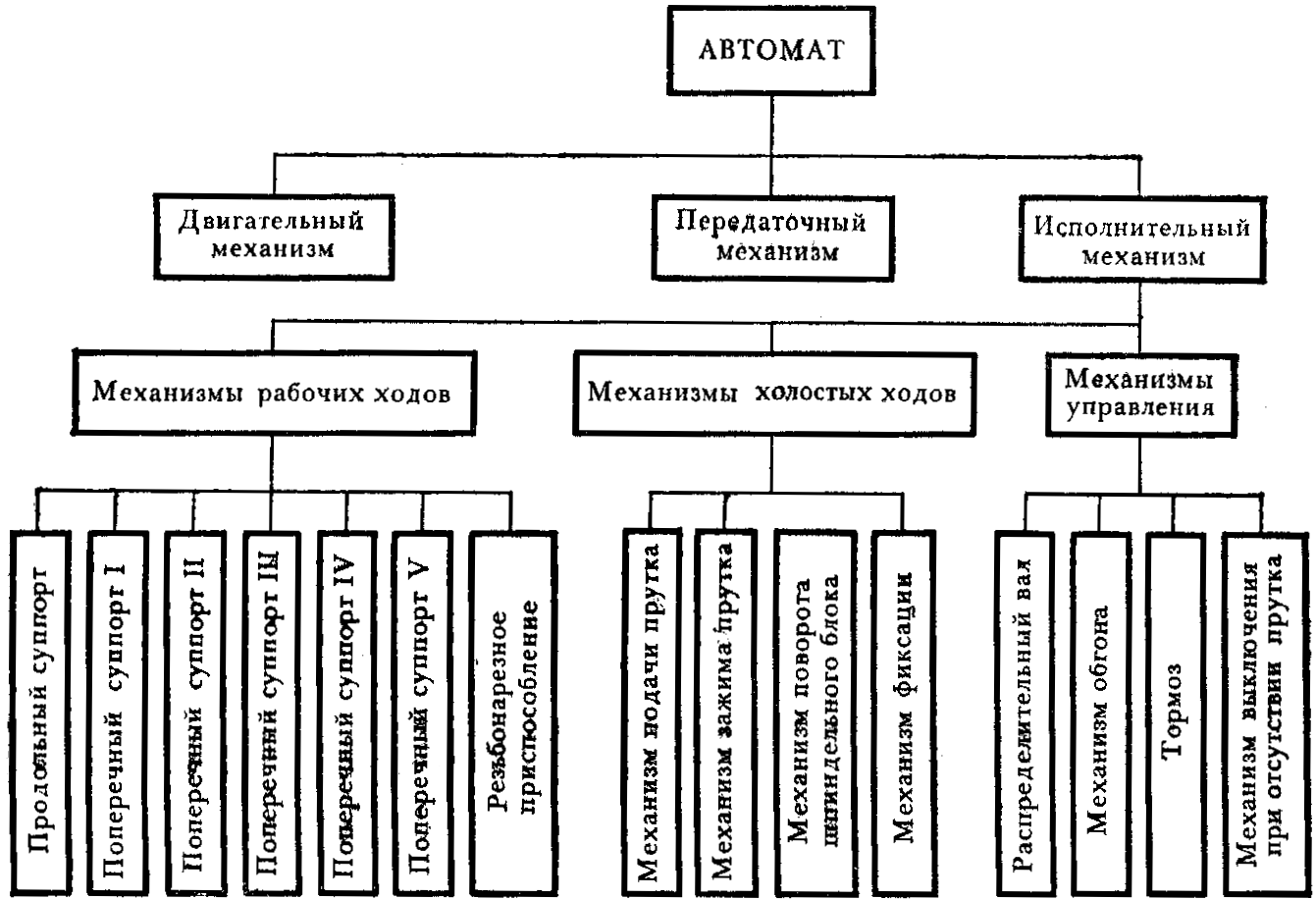

Рисунок 1.1 – Классификация механизмов автомата

На рис. 1.1 приведена схема классификации механизмов автомата. Как показано на схеме, исполнительный механизм рабочих и холостых ходов распадается на ряд механизмов, каждый из которых выполняет определенный элемент рабочего цикла — операцию. Количество и назначение целевых механизмов определяются технологическим назначением и схемой работы автомата. Токарный многошпиндельный автомат, например, имеет продольный суппорт, производящий продольную обработку на всех позициях, и несколько поперечных суппортов, каждый из которых обслуживает одну или две позиции. Кроме того, автомат имеет обычно целый ряд дополнительных приспособлений (резьбонарезное, быстросверлильное и др.).

Механизмы холостых ходов выполняют операции, связанные с перемещением и закреплением заготовок. К ним относятся, прежде всего, подача прутка и его зажим; шпиндельный блок периодически поворачивается специальным механизмом. Точность положения шпиндельного блока во время обработки обеспечивается механизмом фиксации. Для уменьшения износа опор шпиндельного блока и сохранения его долговечности перед поворотом шпиндельный блок приподнимается над опорами. Эту операцию выполняет механизм подъема шпиндельного блока.

Управление рабочим циклом работы всех механизмов построено на механической основе. Главным органом управления является распределительный вал, на котором находятся кулачки, управляющие отдельными механизмами.

Если отсутствует один из основных механизмов для осуществления холостых ходов, автоматический цикл прерывается и для его повторения требуется обязательное вмешательство рабочего. Наиболее часто таким отсутствующим механизмом является механизм питания, что связано с большими трудностями в создании надежных механизмов загрузки заготовок сложной формы. В таких случаях рабочая машина, выполнив весь рабочий цикл, автоматически выключается, и все механизмы отводятся в исходное положение. Рабочий снимает обработанную деталь, устанавливает новую заготовку и включает станок, после чего весь цикл работы повторяется. Такая машина, работающая с автоматическим рабочим циклом, для повторения которого требуется вмешательство рабочего, называется полуавтоматом.

На первой ступени автоматизация технологических процессов охватывает лишь отдельные операции обработки, а сборку, контроль и упаковку готовой продукции производят вручную или с применением средств механизации.

Второй ступенью автоматизации является автоматизация системы машин, создание автоматических линий, объединяющих в себе выполнение разнообразных операций обработки, контроля, сборки, упаковки и т. д. — автоматизация производственных процессов. Автоматической линией называется автоматическая система машин, расположенных в технологической последовательности, объединенных средствами транспортировки, управления, автоматически выполняющих комплекс операций, кроме наладки.

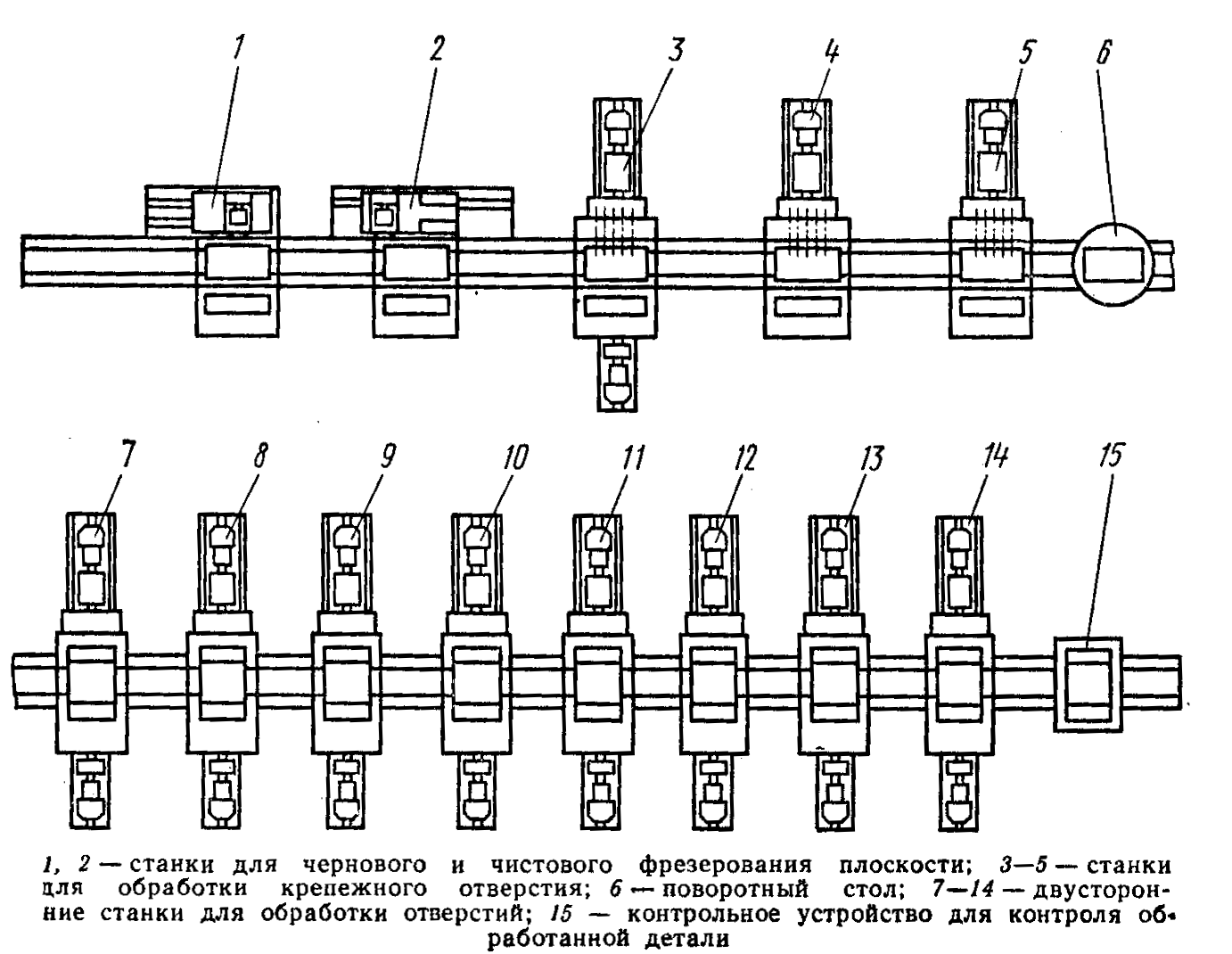

Рисунок 1.2 - Планировка автоматической линии для обработки корпусных деталей (модель 1Л165)

На рисунке 1.2 показана схема автоматической линии для обработки корпусных деталей. В процессе работы обрабатываемая деталь не снимается с транспортера, а последовательно проходит через все позиции обработки, начиная с загрузочной. В каждой рабочей позиции детали фиксируются и зажимаются в стационарных приспособлениях.

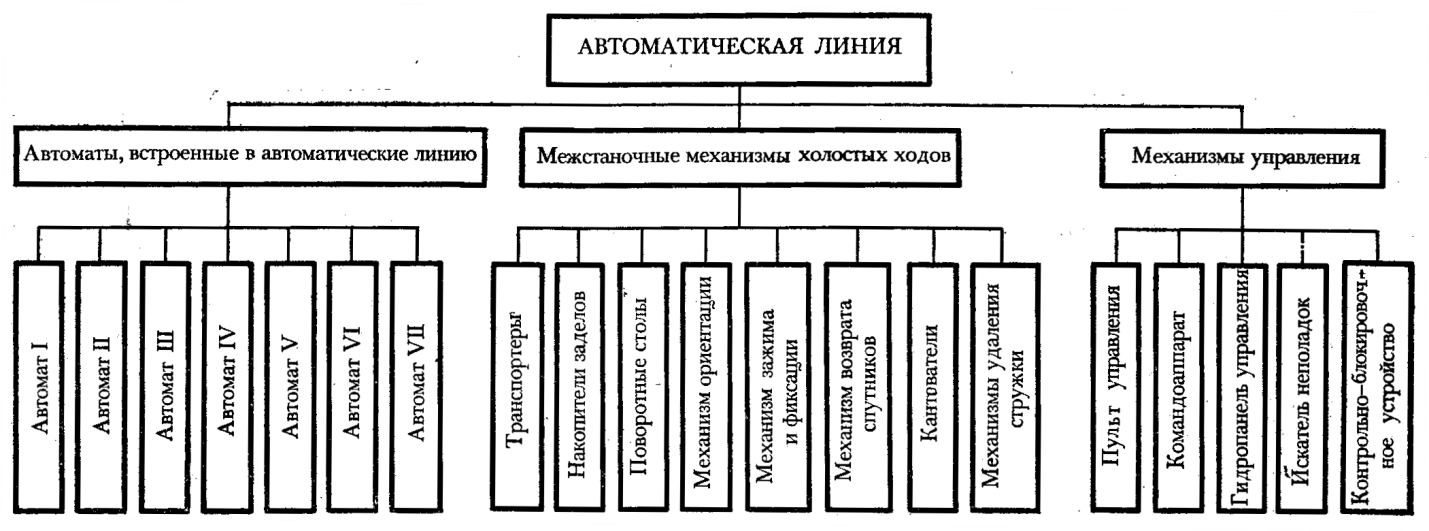

На рисунке 1.3 показана структурная схема типовой автоматической линии.

Рисунок 1.3 – Структурная схема типовой автоматической линии

Автоматическая линия представляет собой более высокую ступень развития исполнительного механизма. Отдельные автоматы, встроенные в линию, являются элементами, выполняющими рабочие ходы (операции обработки, контроля, сборки), т. е. они выполняют в линии те же функции, что и механизмы рабочих ходов в отдельном автомате. Холостые ходы в линии выполняются механизмами межстаночной транспортировки, накопления заделов и т. д., которые на первой ступени автоматизации выполняются вручную.

Все механизмы на позициях работают независимо и только подают сигналы об окончании зажима. После получения последнего сигнала дается общая команда на пуск всех агрегатных головок. Каждая головка имеет автономную систему управления, которая переключает ее с быстрого подвода на рабочую подачу, а затем и на быстрый отвод. В исходном положении головка самовыключается и подает сигнал об окончании своего цикла. Как только будет подан сигнал об окончании обработки на позиции с самым длительным циклом, вновь включаются механизмы зажима и фиксации, которые освобождают обрабатываемые детали в приспособлениях. С обработкой синхронизируется и работа других механизмов (поворотные столы, механизмы для удаления стружки из отверстий и т. д.).

Следует отметить, что резкой разницы между многопозиционными агрегатными станками и автоматическими линиями не существует. Так, если станок имеет линейную компоновку, а перемещение деталей из позиции в позицию производится не поворотным столом, а прямолинейно-шаговым транспортером, такую компоновку называют автоматической линией.

Опыт, накопленный при автоматизации рабочего цикла отдельных машин, позволяет перейти к решению новых, более сложных задач. Первая из этих задач — создание автоматической системы межстаночной транспортировки обрабатываемых деталей. При этом задача усложняется тем, что необходимо не просто автоматически передавать детали от одной рабочей машины к другой, но и учитывать неодинаковый ритм работы, а также несовпадение по времени простоев различных машин из-за возникающих неполадок.

Следовательно, система межстаночной транспортировки включает в себя не только транспортеры, но и автоматические магазины-накопители для создания и расходования межоперационных заделов и других устройств. Важной проблемой на второй ступени автоматизации является создание систем управления системой машин. При этом необходимо не только согласование между собой рабочих циклов отдельных машин, а также транспортирующих механизмов, но и блокировка на случай всевозможных неполадок (поломки, выход размеров за пределы поля допуска, контроль правильности выполнения команд, отыскание неполадок и т. д.). Системы управления рабочим циклом машины, которые строятся на базе распределительного вала с кулачками, здесь непригодны прежде всего из-за плохой дистанционности. Это вызывает появление новых систем управления, основанных на применении гидравлических, электрических и электронных устройств.

На второй ступени автоматизации решается и задача создания средств автоматического контроля, в том числе активного контроля, корректировкой работы станка, самоорганизацией и самонастройкой, т.е. с применением средств самоприспосабливающегося управления, систем управления качеством и т. д.

Высшей формой автоматизации на второй ступени являются комплексные поточные линии из полуавтоматов и автоматов.

Третьей ступенью автоматизации является комплексная автоматизация производственных процессов — создание автоматических участков, цехов и заводов с широким использованием электронных вычислительных машин, автоматических систем управления производством, систем управления качеством и т. д.

Комплексная автоматизация связана с высокой технической оснащенностью всех звеньев производственного процесса, с максимальным сокращением длительности производственного цикла, с внедрением автоматических систем управления производством.

Автоматическим цехом или заводом называется цех или завод, и котором основные производственные процессы осуществляются на автоматических линиях. Здесь решаются задачи автоматизации межлинейной и межцеховой транспортировки, складирования, уборки переработки стружки, управление качеством, диспетчерского контроля и автоматической системы управления производством.

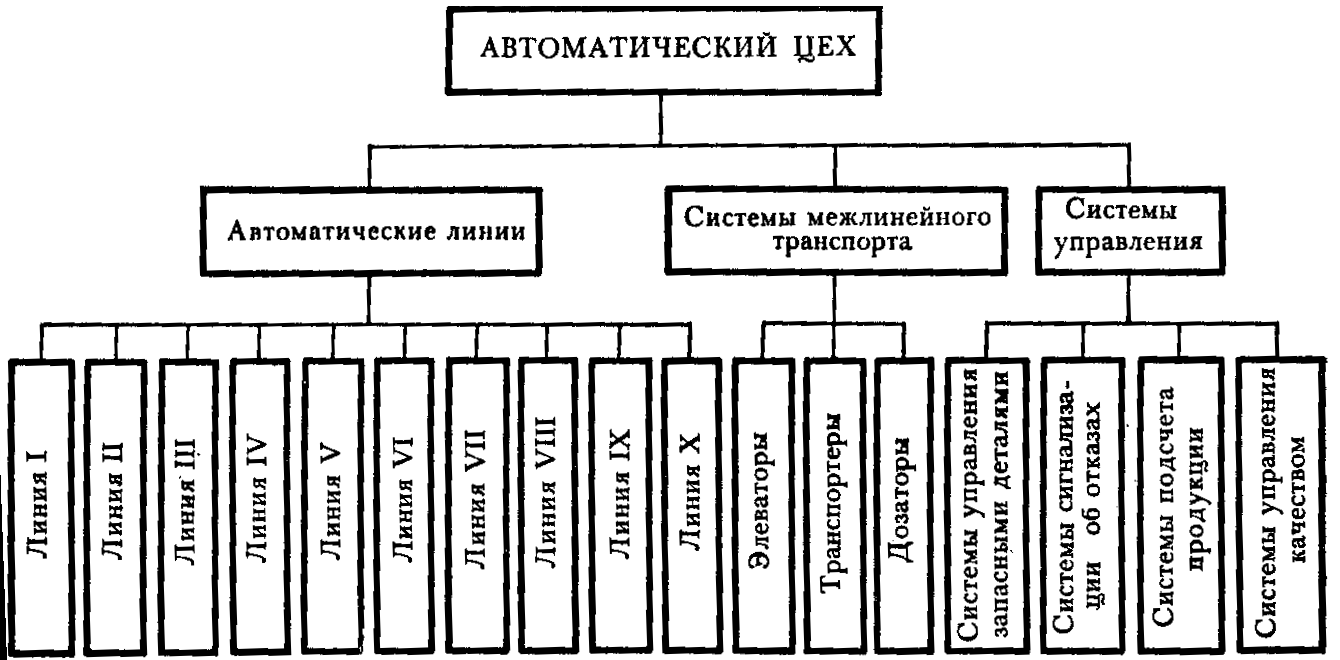

На рисунке 1.4 представлена структурная схема автоматического цеха, оснащенного роторными линиями. Здесь элементами, выполняющими рабочие ходы, являются уже автоматические линии с технологическими роторными машинами, механизмами транспортировки, управления и т. д. В автоматических цехах и заводах межлинейное транспортирование и накопление заделов являются холостыми ходами; система управления цехом также выполняет новые, более сложные задачи.

Рисунок 1.4 – Структурная схема автоматического цеха

Изменение масштабов автоматизации требует и иных методов ее решения. Так, если для межстаночной транспортировки применяются

транспортеры, то межцеховая транспортировка требует системы конвейеров с автоматическим адресованием.

Следовательно, современный автоматизированный завод представляет собой сложный многозвенный объект управления, все элементы которого находятся в постоянном динамическом взаимодействии друг с другом. Установление оптимальных взаимоотношений между элементами объекта управления для достижения наилучших экономических показателей работы автоматизированного предприятия (в частности, минимизация себестоимости выпускаемой продукции) определяет функции автоматических систем.

Подобные системы решают значительно более сложные задачи, чем обычные межстаночные транспортные и управляющие системы. Соответствующим образом усложняются системы отвода стружки, которые должны обслуживать уже не отдельные станки и линии, а целые цехи. Качественно отличаются и автоматические линии. Если на второй ступени автоматизации автоматические линии охватывают в основном только процессы механической обработки, то комплексные автоматические системы охватывают все звенья производственного процесса, начиная с заготовительных операций, кончая сборкой, испытанием готовой продукции, упаковкой и отгрузкой.

Комплексная автоматизация производственных процессов, как новая ступень технического прогресса, строится на широком применении вычислительной техники, в первую очередь ЭВМ, которые

позволяют решать не только задачи управления производством, но и гибкого управления технологическими процессами и всем технологическим комплексом оборудования, на котором выполняются эти процессы.