- •Введение

- •1 Особенности дисциплины «Процессы и аппараты пищевых производств», ее связь с другими дисциплинами

- •2 История создания и развития курса. Роль российских ученых в его формировании

- •1 Основные положения и научные основы дисциплины

- •1.1 Основные понятия и определения.

- •1.2 Классификация процессов пищевых производств

- •1.3 Закон сохранения массы и энергии. Энергетический и материальный балансы

- •1.4 Законы переноса массы и энергии. Принцип движущей силы

- •1.5 Законы равновесия и принцип оптимизации процессов

- •1.6 Моделирование процессов и аппаратов

- •1.7 Метод анализа размерностей

- •2 Гидромеханические процессы

- •2.1 Основные определения и основы гидравлики

- •2.2 Дифференциальное уравнение равновесия Эйлера

- •2.3 Основное уравнение гидростатики

- •2.4 Некоторые практические приложения основного уравнения гидростатики

- •2.5 Основные задачи гидродинамики

- •2.6 Классификация неоднородных систем и методы их разделения

- •2.7 Материальный баланс процесса разделения

- •2.8 Осаждение в поле сил тяжести (отстаивание)

- •2.9 Осаждение под действием центробежной силы

- •2.10 Основные закономерности осаждения в центробежном поле

- •2.11 Фильтрование

- •2.12. Основы мембранных технологий

- •2.12.2. Методы создания полупроницаемых мембран

- •2.12.3. Схемы аппаратов разделения на полупроницаемых мембранах

- •2.12.4. Технологические расчеты мембранных аппаратов

- •2.13 Общая характеристика процессов перемешивания и смешивания

- •2.14. Перемешивание в жидкой среде

- •2.15 Перемешивание и смешивание сыпучих и пластических материалов

- •2.16 Псевдоожижение (кипящий слой)

- •3 Механические процессы

- •3.1 Измельчение твердых материалов

- •3.1.5.Измельчение в воздушном потоке

- •3.1.5.1. Действие воздушного потока на измельчаемый материал

- •3.1.5.2. Измельчение в струйной мельнице

- •3.1.5.3 Действие воздушных потоков при измельчении в роторной мельнице с зубчатоподобным зацеплением

- •3.2 Сепарирование

- •4 Тепловые процессы

- •4.1 Основы теплообмена в пищевой аппаратуре

- •4.2 Тепловые балансы

- •4.3 Основное уравнение теплопередачи

- •4.5. Теплопередача через цилиндрическую стенку.

- •4.7. Уравнение теплопередачи при прямотоке и противотоке теплоносителей.

- •4.8. Определение температуры стенок.

- •4.9. Нагревание, охлаждение пастеризация и стерилизация.

- •4.10. Выпаривание

- •4.11.Конденсация.

- •5. Массообменные процессы

- •5.1. Классификация и краткая характеристика процессов массообмена.

- •5.2.Сушка пищевых продуктов

- •5.2.1.Свойства влажного воздуха

- •5.2.1.Увлажнение продукта в негерметичной упаковке

- •5.2.3.Формы связи влаги с материалом

- •5.2.4.Показатели влажности материала.

- •5.2.4. Процесс сушки

- •5.3.Сушильное оборудование

- •5.3.1.Способы сушки, реализуемые в сушилках

- •5.3.2.Устройство сушилок

- •Эксплуатационные показатели барабанных сушилок

5.3.2.Устройство сушилок

Классификация сушилок. Основой классификации сушилок является их разделение по конструктивным признакам на барабанныe, коридорные (туннельные), ленточные, шахтные, распылительные, камерные и др. Почти каждая из них может быть изготовлена в различных вариантах, определяемых: технологической схемой (противоточные, поточные и с перекрестными токами); устройством циркуляции сушильного агента (естественной или искусственной); организацией сушильного процесса (нормальный, с подогревом внутри камеры сушки, с промежуточным подогревом, с возвратом отработавшего воздуха и др.); давлением в сушильной камере (атмосферные, вакуумные, глубоковакуумные); родом сушильного агента (воздух, топочные газы, перегретый пар); агрегатным состоянием высушиваемого продукта (твердое, жидкое, пастообразное, пенообразное); способом подвода теплоты (кондуктивные, радиационные, конвективные, высокочастотные); режимом работы (периодического действия или непрерывные).

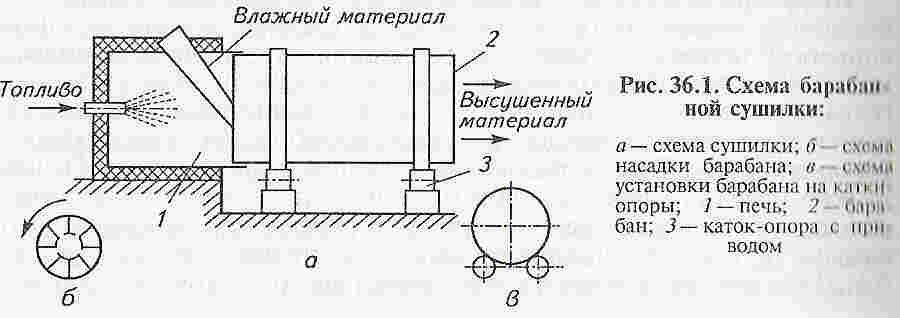

Барабанные сушилки. Они обеспечивают сушку во вращающих

ся барабанах

Барабан - это цилиндрический сосуд диаметром 1,2...2,8 м (при отношении длины к диаметру 3,5...7), вращающийся на катках с частотой 1...8 об/мин и получающий вращение от приводной станции. К одному из открытых торцов барабана пристыкована печь, снабжающая его горячими топочными газами ,и подогретым воздухом; тут же находится устройство загрузки барабана сырьем - высушиваемым продуктом (жом, мезга, сахар-песок, пшеница, уголь и др.). Высушенный материал отводится через второй торец выгрузным шнеком или отсасывается с помощью циклона, отделяющего легкий высушенный продукт от сушильного агента. При вращении барабана продукт перемешивается в нем и передвигается к выходу специальной подъемно-лопастной насадкой.

Температура топочных газов зависит от влажности высушиваемого материала. Нагрузка барабана оценивается. коэффициентом напряжения барабана по Благе [кг/(ч. м )]

![]() ,

,

где m - производительность по испаряемой влаге кг/ч; V - объем барабана, м .

Значения коэффициента К приведены в таблице.

Эксплуатационные показатели барабанных сушилок

Материал |

Влажность материала, % |

Температура воздуха, % |

К,

|

н |

н ачальная конечная |

||

Жом: свекловичный из растит-го сырья Мезга кукурузная Сахар-песок Пшеница Уголь

|

84 12 84 12

68 12

3 0 20 14 9 0,6

|

750 150…125 400 100

300 100

100 40 150...200 50…80 800…1000 60 |

185 100

40…50

8…9 20…30 32…40 |

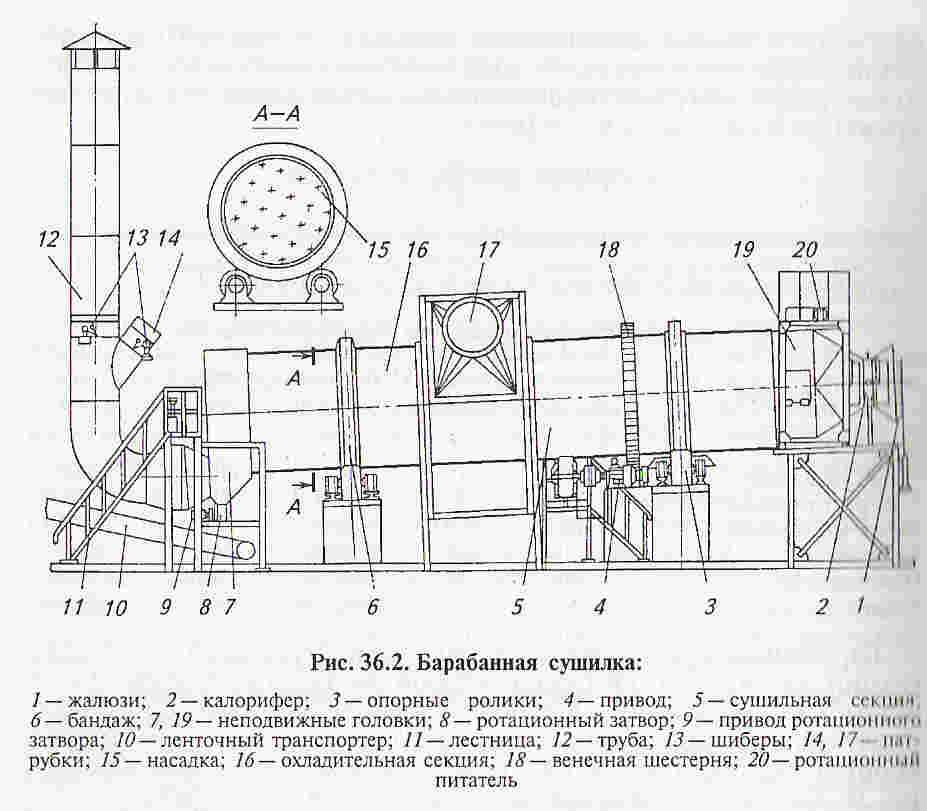

Барабанная сушильная установка (рис. 36.2) состоит из двух секций: сушильной 5 и охладительной 16. Барабан наклонен под углом 2 18' к горизонту в сторону перемещения высушиваемого продукта и опирается бандажами 6 на две пары роликов З. Привод корпуса осуществляется от привода 4 через венечную шестерню 18. Корпус аппарата вращается с частотой 1...8 об/мин.

Через ротационный питатель 20 продукт поступает в неподвижную головку 19 и затем - в корпус аппарата, в котором расположена распределительная насадка 15. Высушенный и охлаждeнный продукт удаляется из аппарата через ротационный затвор 8. В сушильной части барабана воздух, подогретый в калорифере 2, движется прямоточно продукту, а охлажденный воздух - противоточно. Холодный воздух поступает из помещения по патрубку 14, и в него по трубе 12 добавляется часть наpyжнoгo воздуха. Количество воздуха, поступающего в сушилку, регулируется шиберами 13.

Отработавшие холодный и подогретый воздух удаляются вентилятopoм через патрубок 17 в циклон и затем - в атмосферу. Патрубок 17 присоединен к неподвижному кожуху, который охватывает корпус аппарата. На корпусе предусмотрены отверстия для выхода из сушилки отработавшего воздуха. Чтобы продукт не попадал в отверстия, над ними установлены жалюзи, лопасти которых перекрываются и ориентированы наружным концом по направлению вращения барабана. Таким образом, продукт в местах отбора воздуха из барабана беспрепятственно перемещается вдоль оси.

Основные эксплуатационные показатели барабанных сушилок даны в таблице 36.1.

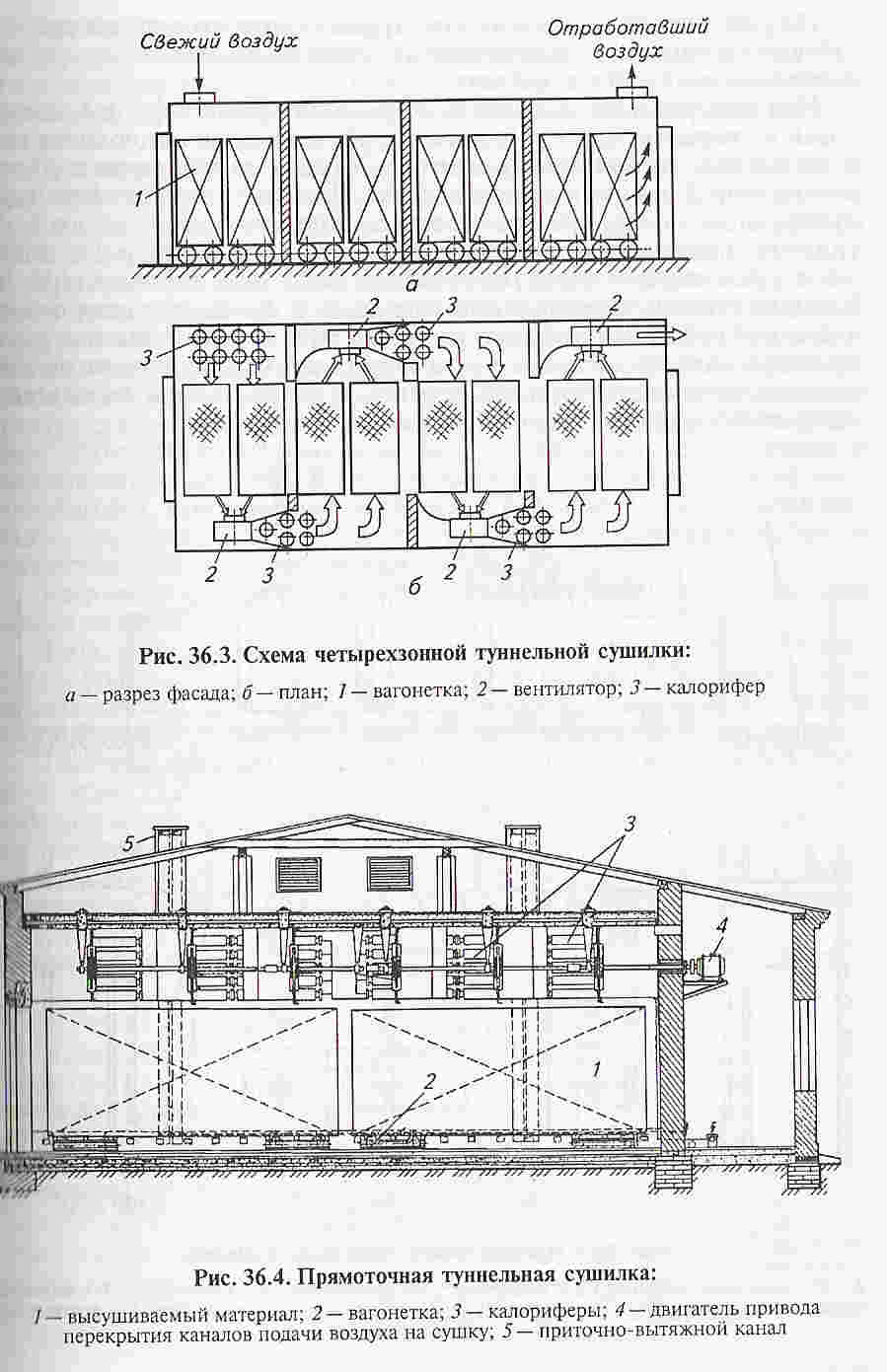

Туннельные (коридорные) сушилки. Они представляют собой длинные камеры (рис. 36.3, 36.4), внутри которых периодически передвигаются тележки (вагонетки) с сетчатыми поддонами. На поддонах высушивается продукт (овощи, сухари, фрукты, мармелад, пастила, макароны, керамические материалы, древесина и т. п.).

Тележки с сетчатыми поддонами периодически закатывают в туннель (коридор), в котором организованы подогрев и движение воздуха в направлении, поперечном движению тележек. Возможна организация как поточного, так и противоточного периодического движения тележек.

Для картофеля, нарезанного столбиками или кружками, нагрузка на единицу площади сита составляет К= 7...8,5 кг/(ч ..м ). Длинные туннели (коридоры) туннельных сушилок могут «складываться» гармошкой, образуя несколько параллельных путей. Вагонетки с высушиваемым продуктом способны двигаться в этих коридорах, образуя встречные и попутные потоки.

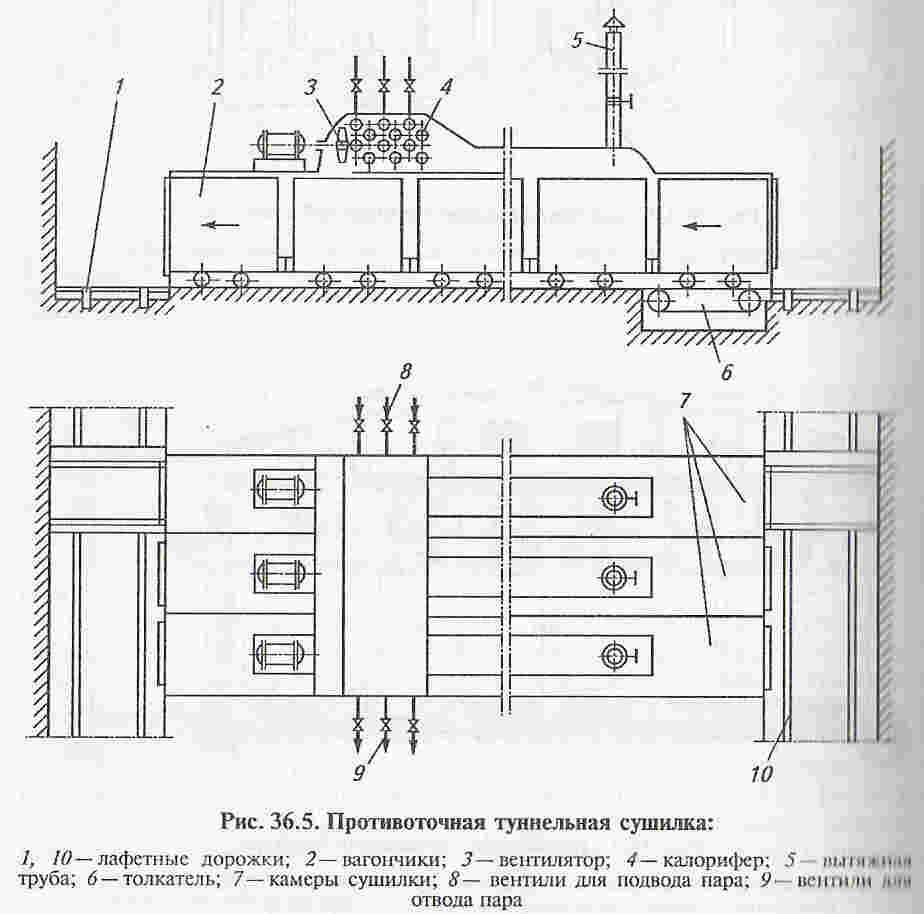

На рисунке 36.5 показана конструкция противоточной сyшилки туннельного типа, состоящей из горизонтальных камер, расположенных по 8...10 шт. в блоке.

Над камерами установлен подогреватель (калорифер) 4, состоящий из тонкостенных ребристых труб, в которые подводится пари из которых отводится конденсат. Каждая камера сушки имеет вентилятор 3 для циркуляции воздуха. Для частичной замены циркулирующего воздуха к всасывающему воздуховоду каждого вентилятора подведена вытяжная труба 5. По торцам камер для подачи и удаления вагонеток проложены лафетные дорожки 1 и 10. Каждый туннель имеет цепной толкатель 6. Толкатели всех туннелей могут работать от общего привода. При закатывании в сушилку очередной вагонетки с сырым продуктом вся цепь вагонеток передвигается на расстояние, равное ее длине, и одна вагонетка с высушенным продуктом выталкивается из сушилки.

Вентилятор отбирает воздух из сушилки у второй вагонетки, загруженной сырым продуктом, просасывает его через калорифер и возвращает нагретый воздух в сушилку в месте расположения предпоследней вагонетки. Таким образом, в сушилке достигается противоточное перемещение продукта и теплого воздуха.

При начальной влажности сырого продукта около 2 % и максимальной температуре воздуха 85 ос длительность сушки составляет 7...8 ч. Превышение температурой греющего воздуха значения85 ос недопустимо по технологическим соображениям.

Применяют также туннельные сушилки с поперечной циркуляцией воздуха. В них совмещены сушильная и охладительная части установки. При сушке продукта с большой начальной влажностью нагревание при атмосферном давлении чередуется с испарением влаги в вакууме. В таких сушильных установках для сушки продукта при меняют подогреватели и вакуум - камеры. Подогреватeли изготовляют из кирпича, железобетона или шлакобетона и покрывают изоляцией. В вакуум-камерах, изготовленных из листовой стали, при помощи конденсатора создается разрежение порядка 9,4...9,5 кПа (71...72 мм рт. ст). Вмещают они такое же число вагонеток, как и подогреватели.

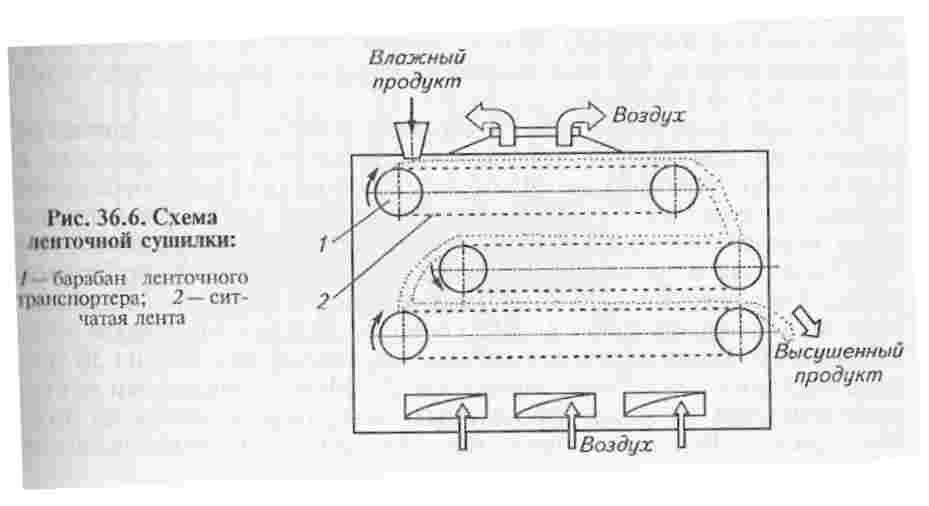

Ленточные сушилки. Такие сушилки (рис. 36.6) применяют для сушки овощей.

Продукт подается на ленты, изготовленные из сетчатого материала (ткань, сетка), между рабочей и холостой ветвями ленты располагаются подогреватели. Скорость движения ленты 0,1...0,7 м/мин варьируется редуктором-вариатором.

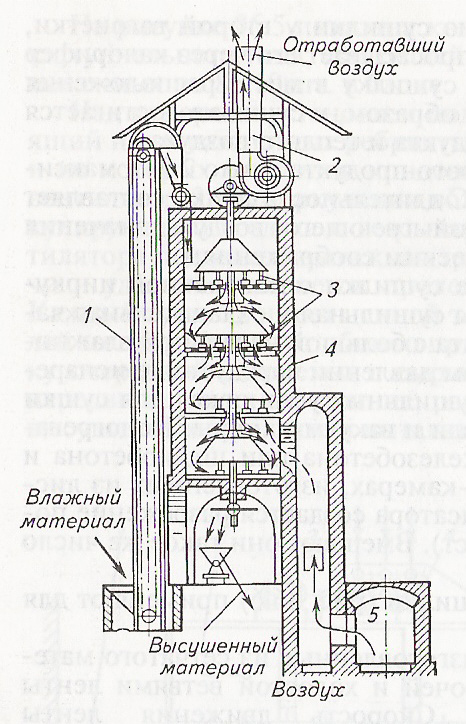

Шахтные сушилки. Их применяют для сушки зерна, жома, овощей, угля, глины и др. Материал в таких сушилках движется под действием силы тяжести; его движение замедляется перегородками и полками.

В шахтной сушилке для свекловичного жома (рис. 36.7) сырой жом проходит через ряд решетчатых полок с центральными отверстиями.

Рис.36.7.

Схема шахтной

сушилки для свекловичного

Жома:

Рис.36.7.

Схема шахтной

сушилки для свекловичного

Жома:

l – вертикальный ковшовый транспортер (нория); 1 – фильтр; 3 – скребки; 4 – корпус; 5 - печь

На вертикальном валу сушилки установлены конусы и скребки, подгребающие материал, падающий с конусов, к центральным отверстиям решеток. Топочные газы подаются в камеру через газоход и отсасываютcя вентилятором.

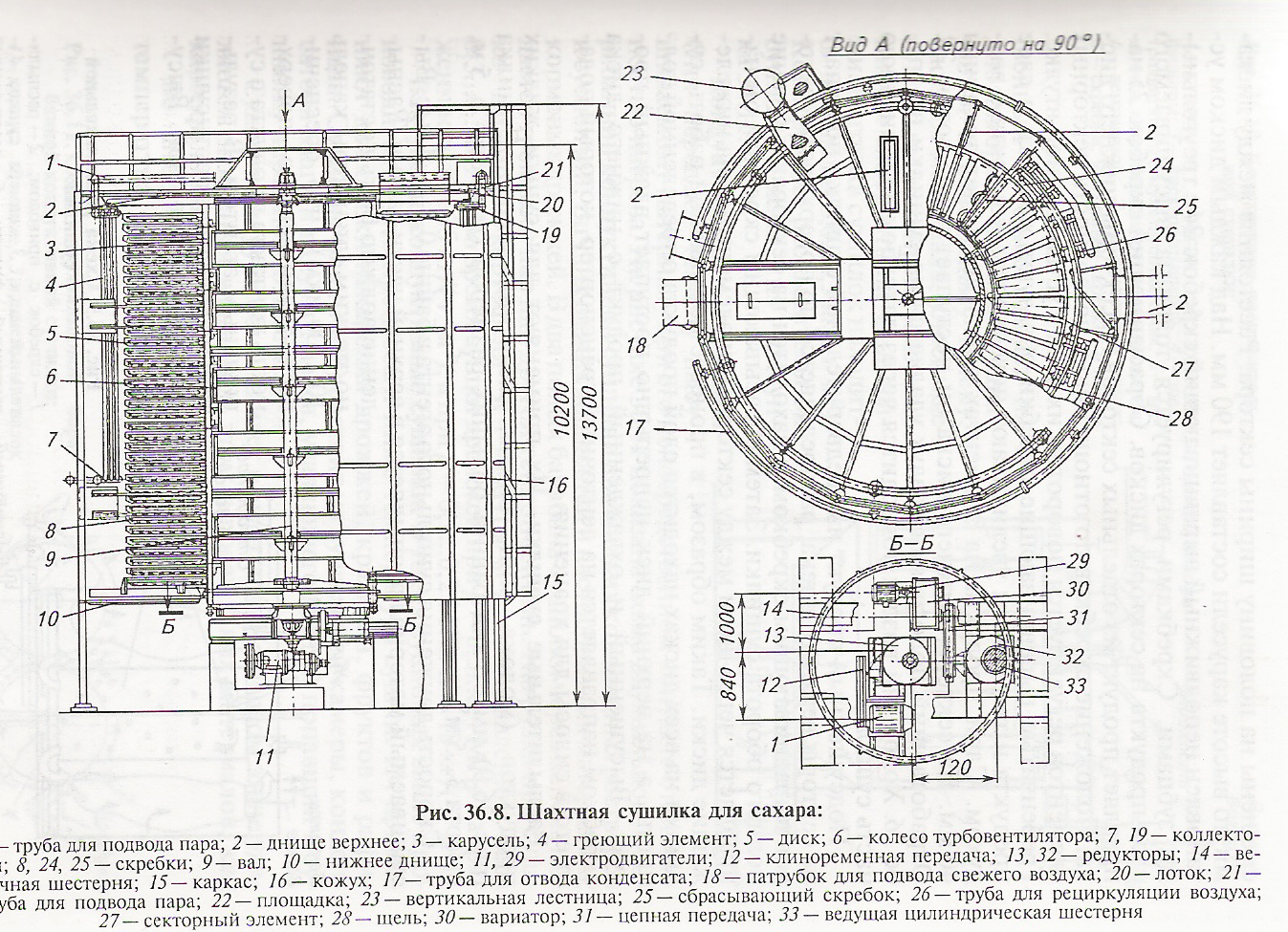

Конструктивное

устройство сушилок подобного типа можно

понять из рисунка 36.8, на котором

изображена шахтно-ступенчатая сушилка

с турбовентилятором. Она имеет кожух

16, который прикрепляется к стойке 15

каркаса. Кожух сверху и снизу закрывается

днищами 2 и 10.

В центральной

части сушилки на валу 9 закреплены

колеса

6 турбовентилятора, который вращается

с частотой 80 об/мин в направлении,

противоположном по отношению к

вращению дисков. Вращение турбовентилятора

осуществляется от электродвигателя 11

через клиноременную передачу 12 и редуктор

13. На внутренней карусели 3 закреплены

диски 5, состоящие из отдельных элементов

27. Карусель приводится во вращательное

движение от электродвигателя 29 через

вариатор 30,

цепную передачу

31, редуктор 32, цилиндрическую шестерню

33 и венечную шестерню 14 с внутренним

зацеплением. Частота вращения карусели

регулируется в пределах от 0,5 до 1,2

мин![]() .

.

Для подогрева циркулирующего в сушилке воздуха установлена батарея из семнадцати греющих элементов 4, подвешенных к каркасу верхнего днища. Элементы состоят из горизонтальных верхних и нижних 7 трубчатых коллекторов, к которым приварены вертикальные цельнотянутые стальные трубы диаметром 52/57 мм. Пар в греющие элементы поступает из кольцеобразной трубы 1 через трубу 21, а конденсат отводится из нижнего коллектора по кольцевой трубе 17. На каркасе карусели по высоте устанoвлeнo 36 кольцеобразных дисков, состоящих каждый из 36 трапецеидальных секторных элементов 27. Между смежными секторами имеются щели 28, по которым сахар пересыпается на нижниe диски. Верхние диски по отношению к нижележащим смещены на половину ширины сектора. Расстояние между дисками по высоте карусели составляет 190 мм. Над каждым диском установлен неподвижный выравнивающий скребок 24 с треугольными зубцами. Скребками регулируется толщина высушиваемого слоя продукта на секторах дисков. Сбрасывающий скребок 25 направляет продукт из отдельных секторов на секторы нижнего диска. Положение скребков поворотом их осей в установочной втулке. Гребенчатые выравнивающие скребки образуют желобки в слое продукта и тем самым увеличивают поверхность контакта с воздухом. Слой продукта на элементах диска достигает толщины 0 мм. 8а секторы верхнего диска ЧН поступает через лоток 20. Отработавший подогретый воздух удаляется из сушилки по трубе 26. Холодный воздух подводится через патрубок 18 в нижнюю часть сушилки.

Подсушенный продукт из предварительной сушилки поступает на секторы верхнего диска, распределяется по поверхности секторов выравнивающим скребком и находится на секторах в течение полного оборота сушилки. Затем сбрасывающим скребком он направляется через щели между секторными элементами на нижележащие диски. Таким образом, в процессе нормальной работы сушилки на всех дисках находится слой продукта определенной толщины, а на верхний диск непрерывно поступает влажный продукт. Высушенный и охлажденный продукт с нижнего диска скребком направляется на ленточный транспортер, который подает его в силосы для хранения.

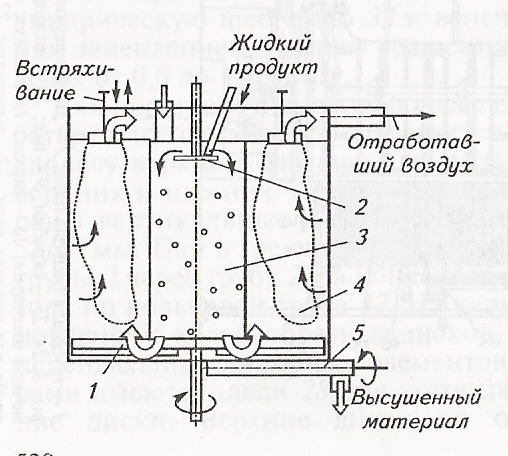

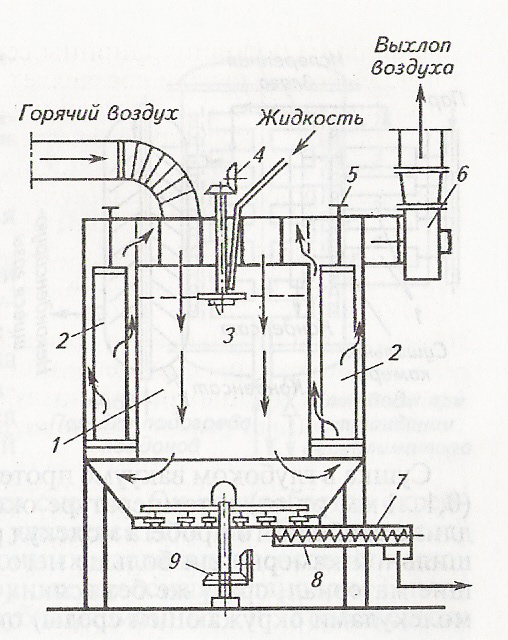

Распылительные сушилки. Их применяют для сушки жидких продуктов (молока, яиц, барды, желатина и др.). Сушилка (рис. 36.9) имеет вид башни больших размеров (диаметр 2...5 м, высота 3...5 м).

Скорость движения сушильного агента в башне 0,2...0,4 м/с. Высушиваемый материал распыляется в верхней части башни. Распылeниe должно быть достаточно мелким (диаметр капель 10...100 мкм), что обеспечивает значительную поверхность контакта продукта с сушильным агентом. В результате массовая скорость сушки оказывается большой.

Рис.

36.9. Схема распылительной

сушилки:

Рис.

36.9. Схема распылительной

сушилки:

1- скребок с приводом; 2 - распылительный диск;

3 - камера сушки; 4 ленточный фильтр; 5 – разгрузочный шнек

Рис.

36.10. Конструкция распылительной

Рис.

36.10. Конструкция распылительной

сушилки: 1- сушильная камера; 2 – рукавные фильтры;

3 - диск-распылиrель; 4 - электродвигатель с мульти-

пликатором; 5 - механизм встряхивания рукавных фильтров;

6 - вентилятор; 7 - разгрузочный шнeк; 8 - скребки; 9 - привод

скребков и шнека

Высушенный материал падает на дно камеры и скребками сдвигается к отводящему шнеку; частицы материала, уносимымые сушильным агентом, задерживаются матерчатыми фильтрами. Нагрузка сушилок находится в пределах 2,0...2,5 кг/(ч. м ). Конструкция распьшительной сушилки ясна из рисунка 36.10.

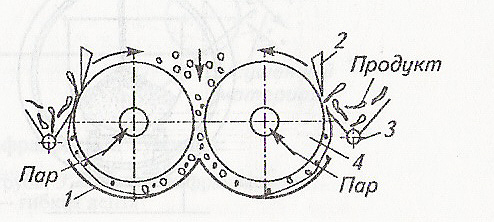

Кондуктивные

сушилки.

Они. передают теплоту высушиваемому

материалу при его непосредственном

контакте с поверхнocтью

нагрева. На рисунке 36.11 показана схема

двухвальцовой барабанной кондуктивной

сушилки для жидких коллоидных растворов

и суспензий, тягучих вязких жидкостей

и пастообразных материалов, кормовых

дрожжей. В два полых барабана сушилки

через цапфы подается греющий пар или

другой теплоноситель. Нагрузка при

сушке вареного картофеля К= 75 кг/(ч.

м

)

при давлении пара 0,3...0,5 МПа. Во время

сушки дрожжей при р

= 0,3...0,4 МПа на протяженность К=35кг/(ч![]() ), а при р =

0,1...0,2 МПа

), а при р =

0,1...0,2 МПа

К= 18кг/( ч ).

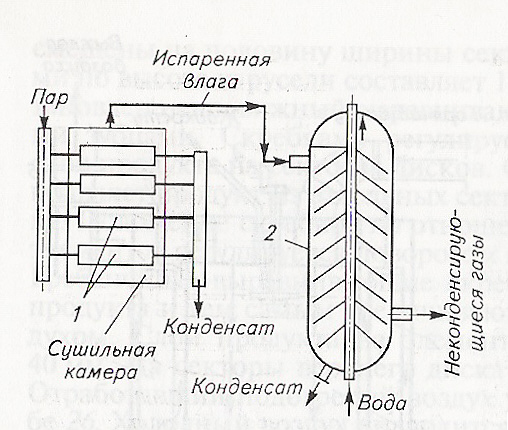

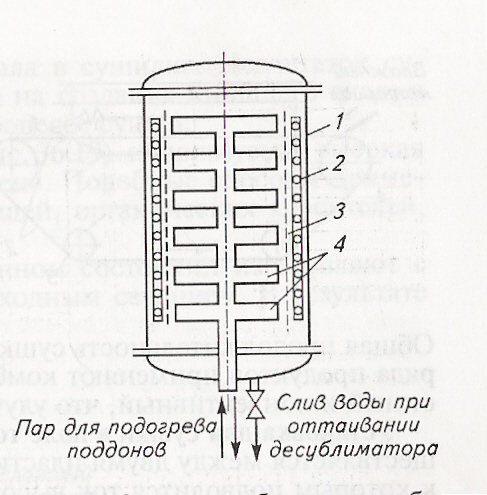

Вакуумные кондуктивные сушилки. В таких сушилках выше производительность процесса и ниже температура сушки. Их применяют для сушки пекарских дрожжей, крахмала, фруктов и рафинада. Сушилка (рис. 36.12) состоит из сушильной камеры, конденсатора влаги и вакуум-насоса, удаляющего воздух, попавший в сушилку через неплотности.

Сушка в вакууме обычно идет в два этапа. На первом этапе удаляется свободная влага; при этом в порах таких материалов, как картофель, кипит вода.

Рис.36.11.Схема

Двухвальцовой бара -

Рис.36.11.Схема

Двухвальцовой бара -

банной кондуктивной сушилки:

1- корпус; 2 - нож; 3 - шнек; 4 - валок

Рис.

36.12. Схема вакуумной кондук -

Рис.

36.12. Схема вакуумной кондук -

тивной сушилки: 1 - обогреваемые поддоны

с продуктом; 2 -конденсатор

Во втором периоде, когда температура материала резко повышается, приближаясь к температуре горячих поверхностей сушилки, удаляется связанная влага.

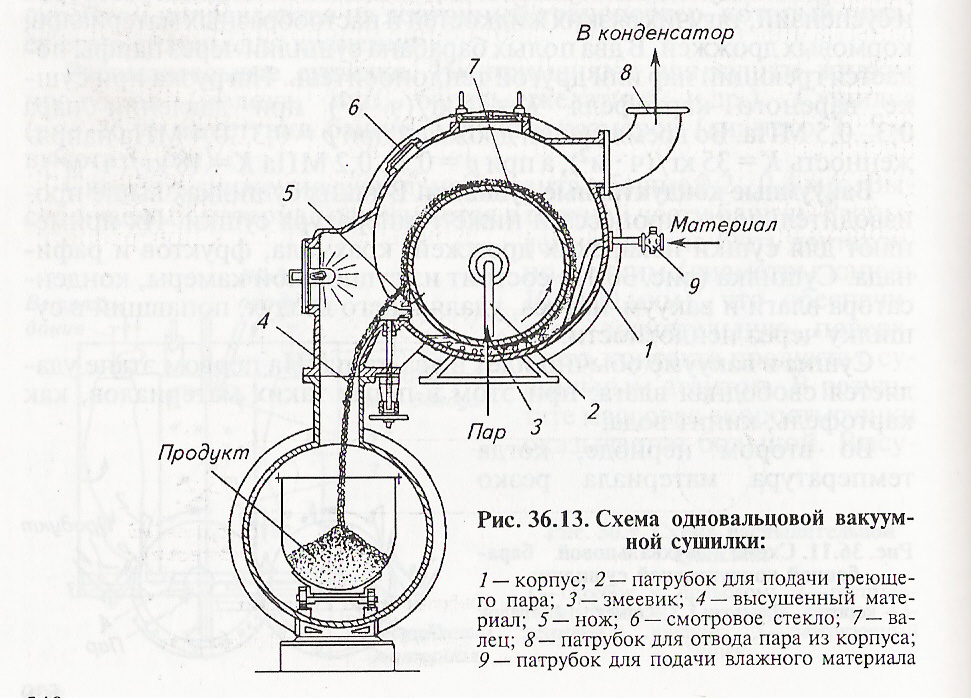

На рисунке 36.13 дана схема непрерывно действующей одновальцовой вакуумной сушилки для жидких и пастообразных материалов.

Сушка в глубоком вакууме протекает при давлении 13,3...133 Па (0,1...1 мм рт. ст) и температуре около 15 С. При таком давлении длина свободного пробега молекул равна характерному размеру сушильной камеры или больше него. Поэтому молекулы, покидающие материал, сразу же без всяких препятствий (без соударений с молекулами окружающей среды) оказываются на стенках камеры, которые являются холодильниками, и переходят в конденсат. Такие условия обеспечивают интенсивное испарение влаги из замороженных продуктов без нагрева до высоких температур. В результате качество продуктов сохраняется высоким.

Рис.

36.14. Схема сублимационной установки

Рис.

36.14. Схема сублимационной установки

l-корпус; 2 - трубы десублиматора; 3 - экран; 4 -

подогреваемые поддоны для продукта

Установка сублимационной сушки. Установка включает сушильный шкаф с подогреваемыми полками (рис. 36.14), на которые укладывают высушиваeмый продукт. Выделяющиеся пары отводятся охлаждающей жидкостью в конденсатор, поверхность которого покрывается снегом. Он соскребается скребками в сборник снега и оттуда удаляется шнеком. Вакуум-насосная система состоит из ротационных масляных насосов или многоступенчатых паровых эжекторных насосных установок. Теплоэнергетические показатели сублимационных и атмосферных сушилок примерно одинаковы.

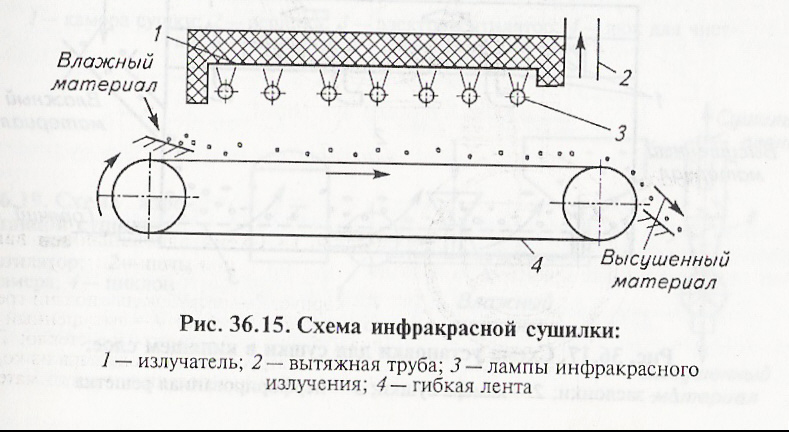

Инфракрасная сушилка. В инфракрасной сушилке (рис. 36.15)

инфракрасное излучение создают керамические излучуатели, обогреваемые газовыми горелками. Вместо них могут быть использованы лампы накаливания, работающие при пониженной температуре их нагрева и снабженные рефлекторами.

При инфракрасном обогреве поверхности влага интенсивно испаряется на ней и вследствие термодиффузионного эффекта препятствует диффузии влаги к поверхности из глубинных слоев материала. В связи с этим такой обогрев ведут с перерывами: 2...4 с нагрева и 20...80 с выдержки. В период выдержки (отлежки) происходит движение влаги из глубины материала к поверхности.

Общая продолжительность сушки при этом не увеличивается. для ряда продуктов при меняют комбинированный нагрев - радиационный и конвективный, что улучшает их качество.

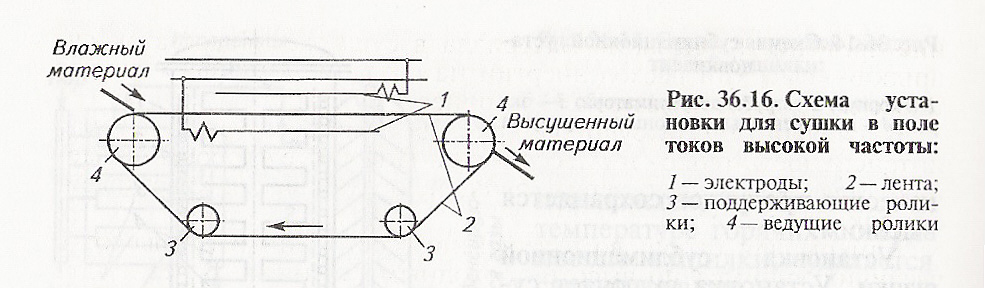

Установка

для сушки в поле токов высокой частоты.

Сушка осуществляется между двумя

пластинами - электродами (рис. 36.16), к

которым подводится ток высокой частоты.

При этом молекулы высушиваемого материала

колеблются и материал нагревается по

всей его толщине, но не равномерно, так

как его температура уменьшается от

центра к периферии. В результате

складываются условия, когда градиенты

температур и концентраций влаги в

материале совпадают, что значительно

сокращает продолжительность сушки

(например, для древесины в 10 раз).

Энергозатраты при такой сушке велики:

2...5 кВт![]() ч

на 1 кг испаряемой влаги, что в 3...4 раза

выше энергозатрат при конвективной

сушке.

ч

на 1 кг испаряемой влаги, что в 3...4 раза

выше энергозатрат при конвективной

сушке.

Комбинируя этот способ сушки с конвективным, когда на долю конвекции остается унос влаги от поверхности материала, снижают расход энергии на сушку примерно в 3 раза.

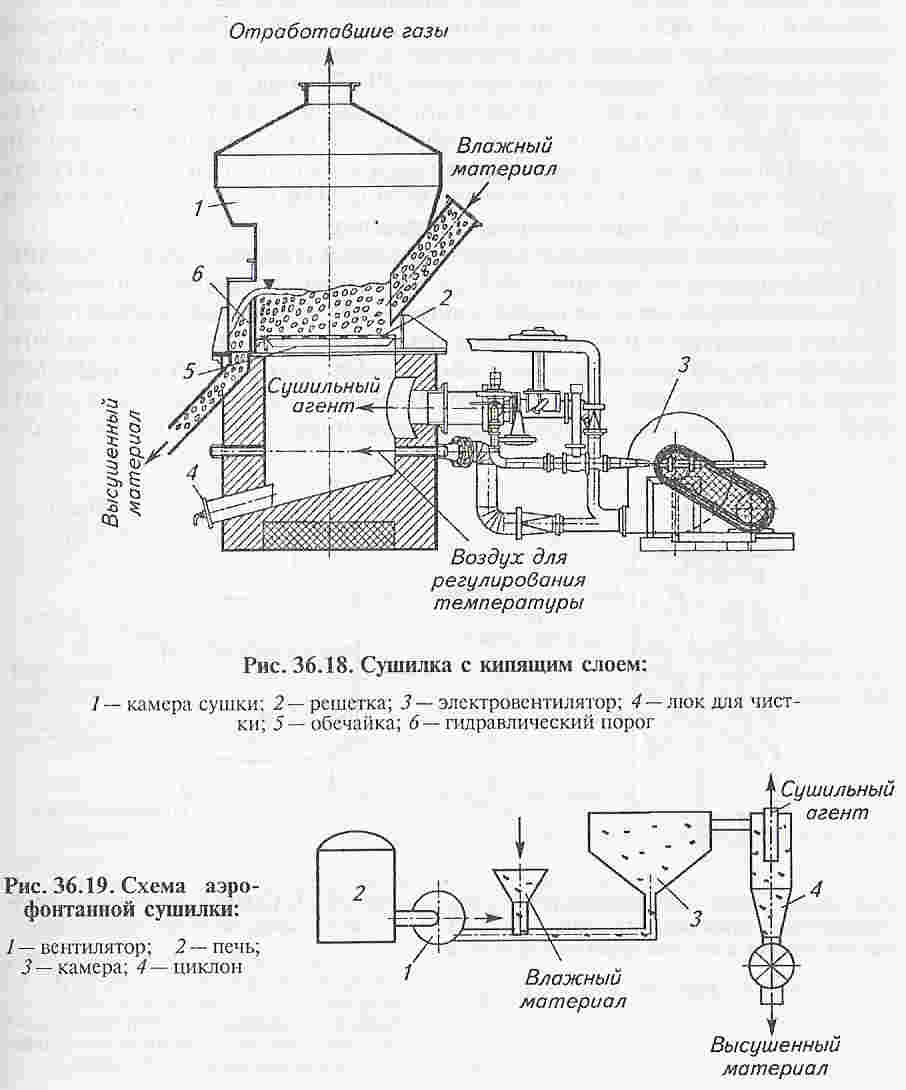

Установка для сушки в кипящем слое. Конструкции сушилок с кипящим слоем показаны на рисунках 36.17 и 36.18. В ней сушка происходит, с высокой интенсивностью, и возможно регулирование времени пребывания материала в сушилке.

Недостаток сушилки - высокий расход энергии на создание кипящего слоя, а также измельчение материала в процессе сушки.

В аэрофонтанной сушилке (рис. 36.19) используется высокая интен- сивность тепло- и массообмена. Подобные способы применяют для сушки угля, зерна, овощей, органических красителей, опилок, хлопка и т. п.

Камеры для сушки во взвешенном состоянии изготовляют с увеличивающимся по высоте проходным сечением. В результате уменьшается скорость газов по высоте, что препятствует уносу материалов потоком сушильного агента. Скорость газов изменяется и на подовой решетке - снижается по мере перемещения от загрузочного бункера к выгрузному. Это обеспечивает продвижение высушиваемого материала к выгрузному бункеру.

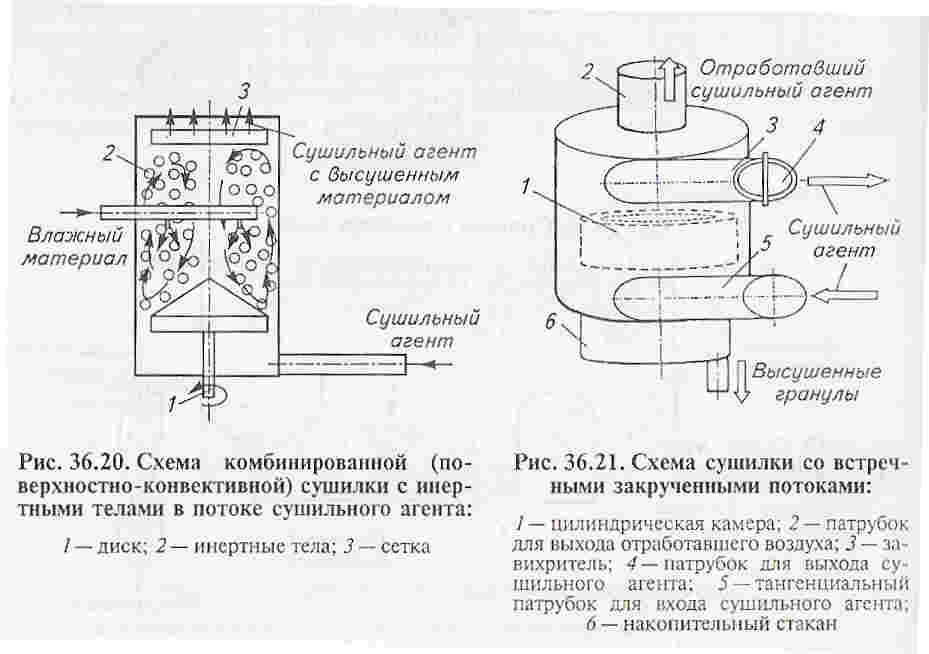

Комбинированная сушилка. В комбинированной сушилке используются элементы сушилок с кипящим слоем, аэрофонтанных, кондуктивных, распылительных. Устройство комбинированных сушилок разнообразно; показанная на рисунке 36.20 сушилка лишь один из многочисленных примеров. В этой сушилке взвешенный слой образуют инертные тела, на поверхность которых распыляется высушиваемый продукт, например молоко. Инертные тела (полые шарики диаметром 30...70 мм) движутся в потоке горячего воздуха, а на их поверхности высушивается пленка продукта. После высыхания пленка сбивается с поверхности шариков и измельчается вследствие трения их один о другой, подхватывается потоком сушильного агента, выносится с ним из сушилки и отделяется от него на мешочных фильтрах.

Сушилка со встречными закрученными потоками. Она схематично изображена на рисунке 36.21. Смесь газа как сушильного агента и пылеобразного влажного материала, который подвергается сушке, вводится в цилиндрическую камеру сушки 1 через тангенциально расположенный патрубок 5. Отработавший сушильный агент отводится вверх через центральный патрубок 2, а высушенный продукт - вниз через накопительный стакан 6.

ёё

ёё

Часть сушильного агента отводится вниз через перекрываемый заслонкой патрубок 4.

Перед входом в патрубок 4 поток сушильного агента закручивается завихрителем. В пространстве между входами в центральные патрубки 2 и 4 образуется устойчивый вращающийся тор из твердых высушиваемых частиц. Он подпитывается свежими влажными частицами, поступающими из патрубка 5. В результате относительного движения частиц в слое и их адгезии частицы слипаются и образуют гранулы. Гранулы вращаются вместе с остальными чaстицами и после достижения критической массы выпадают в накопительный стакан 6.

Данная сушилка обычно работает как высокопроизводительный гранулятор сыпучих продуктов, в частности минерaльных удобрений.

ачальная

конечная

ачальная

конечная