- •Введение

- •1 Особенности дисциплины «Процессы и аппараты пищевых производств», ее связь с другими дисциплинами

- •2 История создания и развития курса. Роль российских ученых в его формировании

- •1 Основные положения и научные основы дисциплины

- •1.1 Основные понятия и определения.

- •1.2 Классификация процессов пищевых производств

- •1.3 Закон сохранения массы и энергии. Энергетический и материальный балансы

- •1.4 Законы переноса массы и энергии. Принцип движущей силы

- •1.5 Законы равновесия и принцип оптимизации процессов

- •1.6 Моделирование процессов и аппаратов

- •1.7 Метод анализа размерностей

- •2 Гидромеханические процессы

- •2.1 Основные определения и основы гидравлики

- •2.2 Дифференциальное уравнение равновесия Эйлера

- •2.3 Основное уравнение гидростатики

- •2.4 Некоторые практические приложения основного уравнения гидростатики

- •2.5 Основные задачи гидродинамики

- •2.6 Классификация неоднородных систем и методы их разделения

- •2.7 Материальный баланс процесса разделения

- •2.8 Осаждение в поле сил тяжести (отстаивание)

- •2.9 Осаждение под действием центробежной силы

- •2.10 Основные закономерности осаждения в центробежном поле

- •2.11 Фильтрование

- •2.12. Основы мембранных технологий

- •2.12.2. Методы создания полупроницаемых мембран

- •2.12.3. Схемы аппаратов разделения на полупроницаемых мембранах

- •2.12.4. Технологические расчеты мембранных аппаратов

- •2.13 Общая характеристика процессов перемешивания и смешивания

- •2.14. Перемешивание в жидкой среде

- •2.15 Перемешивание и смешивание сыпучих и пластических материалов

- •2.16 Псевдоожижение (кипящий слой)

- •3 Механические процессы

- •3.1 Измельчение твердых материалов

- •3.1.5.Измельчение в воздушном потоке

- •3.1.5.1. Действие воздушного потока на измельчаемый материал

- •3.1.5.2. Измельчение в струйной мельнице

- •3.1.5.3 Действие воздушных потоков при измельчении в роторной мельнице с зубчатоподобным зацеплением

- •3.2 Сепарирование

- •4 Тепловые процессы

- •4.1 Основы теплообмена в пищевой аппаратуре

- •4.2 Тепловые балансы

- •4.3 Основное уравнение теплопередачи

- •4.5. Теплопередача через цилиндрическую стенку.

- •4.7. Уравнение теплопередачи при прямотоке и противотоке теплоносителей.

- •4.8. Определение температуры стенок.

- •4.9. Нагревание, охлаждение пастеризация и стерилизация.

- •4.10. Выпаривание

- •4.11.Конденсация.

- •5. Массообменные процессы

- •5.1. Классификация и краткая характеристика процессов массообмена.

- •5.2.Сушка пищевых продуктов

- •5.2.1.Свойства влажного воздуха

- •5.2.1.Увлажнение продукта в негерметичной упаковке

- •5.2.3.Формы связи влаги с материалом

- •5.2.4.Показатели влажности материала.

- •5.2.4. Процесс сушки

- •5.3.Сушильное оборудование

- •5.3.1.Способы сушки, реализуемые в сушилках

- •5.3.2.Устройство сушилок

- •Эксплуатационные показатели барабанных сушилок

5.2.4. Процесс сушки

Сушка - процесс (или способ) разделения однородных или неоднородных систем, заключающийся в удалении влаги с использованием тепловых и диффузионных явлений. Влага из материала передается сушильному агенту и вместе с ним удаляется из рабочей зоны сушилки. Этим сушка отличается от других способов удаления влаги - механического (отжим в прессах или центрифугах) и физико-химического, основанного на применении водоотнимающих средств.

Сушке могут подвергаться твердые материалы кристаллические (сахар, соль и др.); коллоидно-дисперсные (эластичные и хрупкие гели и капиллярно-пористые тела), а также жидкости: растворы кристаллоидов и коллоидные растворы. К эластичным гелям относятся желатин, агар-агар, прессованное мучное тесто. Эти тела в высушенном состоянии сжимаются, сохраняя эластичность. К хрупким гелям относят древесный уголь, керамические материалы. Эти тела становятся хрупкими после высушивания. К капиллярно-пористым телам относят торф, древесину, кожу, зерно, хлеб и др. Стенки их капилляров эластичны. После высушивания они дают усадку и становятся хрупкими.

При феноменологическом описании сушки в качестве движущей силы принимают разность концентраций влаги в фактическом и равновесном состояниях системы. Фактическая ее концентрация изменяется в процессе сушки, а равновесная определяется как видом продукта, так и влажностью окружающей среды.

Процесс сушки включает нагревание сушильного агента и приведение его в соприкосновение с высушиваемым материалом в сушильной камере.

При конвективной сушке влага перемещается от центра материала к поверхности, с которой она удаляется сушильным агентом. Это диффузионный процесс; его движущей силой служит градиент концентраций влаги dc/dx. Поэтому можно записать следующее феноменологическое выражение для влагопереноса (кг/с) под действием градиента концентраций влаги:

![]() ;

;

где K1 - постоянная; F - площадь омываемой поверхности материала, м .

Влага, находящаяся в порах материала, и осмотически удерживaeмaя влага мигрируют к поверхности в жидком виде, а адсорбционно связанная - в виде пара.

Диффузия влаги в материале осложняется тем, что под влиянием теплоты влага перемещается в направлении теплового потока. В сумме этот осложненный процесс называют термовлагопроводностью. Перемещение влаги под действием температурного градиeнтa называют термодиффузией. Она вызывается уменьшением поверхностного натяжения с повышением температуры и влиянием «защемленного» воздуха, т. е. воздушных пузырьков в жидкости пор.

Общий

массовый влагоперенос (кг/с), обусловленный

данными причинами, может быть выражен

через температурный градиент

![]() феноменологической зависимостью

феноменологической зависимостью

![]() ;

;

где К2 - постоянная.

Суммарное количество влаги (кг/с), движущейся в высушиваемом теле под действием обеих причин, равно сумме (со своими знаками) :

![]()

Процесс сушки включает два этапа:

перемещение влаги из глубины тела к поверхности;

перемещение пара в окружающем воздухе.

Первый их этих этапов уже рассмотрен нами. Испарение влаги возможно как внутри тела, так и на его поверхности. В обоих случаях дальнейшее движение испаренной влаги происходит от поверхности.

На поверхности материала образуется воздушно-паровой слой, который находится в равновесии с влагой материала; пар является насыщенным при температуре материала.

Движущая

сила диффузии влаги с поверхности

материала в окpужaющyю

среду - разность парциальных давлений

р

водяного пара

в пограничном слое

![]() и в окружающей

среде

и в окружающей

среде

![]() :

:

![]()

Парциальное давление пара в пограничном слое материала называют давлением насыщенного пара.

Феноменологическая зависимость массового расхода диффундирующего пара (кг/с) от этих параметров

![]() ,

,

где Bl - постоянная.

Последнее выражение называется законом Дальтона для испарения с влажной поверхности.

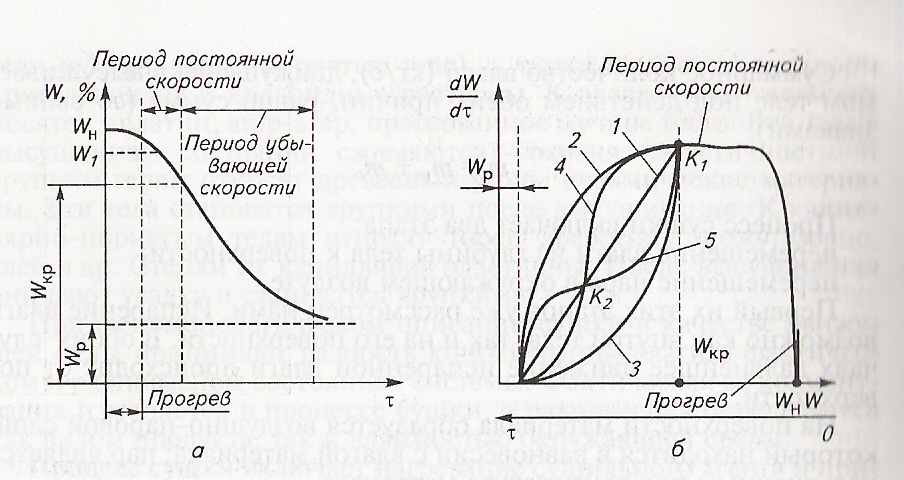

Этот расход влаги должен быть равен потоку влаги, подведенному изнутри к поверхности. Изменение влажности материала во времени называют кривыми сушки. На рисунке 3 а изображена кривая сушки, а на рисунке 3, б - производная повремени от нее, или кривая скорости сушки.

В начале сушки материал прогревается и скорость удаления влаги возрастает от нуля до некоторой постоянной величины.

В период постоянной скорости сушки удаляется влага, механически связанная с материалом (поверхностная и капиллярная). Процесс продолжается до точки K1. В этот период температура материала, покрытого влагой, равна температуре мокрого термометра.

В период падающей скорости сушки скорость удаления влаги из материала уменьшается. В этот период удаляется влага, более тесно связанная с материалом, в частности адсорбционно связанная.

Рис. 3. Кривые сушки (а) и скорости сушки (б):

Wкр – критическая влажность; Wр – равновесная влажность; l – грубопористый материал; 2 – ткань, кожа; 3 – пористые керамические материалы; 4 – сухари; 5 - глина

На кривой скорости сушки можна видеть одну или две критичecкиe точки Кl и К2. Обе они соответствуют изменению механизмов удаления влаги: до точки Кl удаляется поверхностная влага и влага пор, после точки К2 – адсорбционно связанная влага (для большинства материалов).

В период постоянной скорости сушки (до критической точки K1) движущей силой процесса является разность давления насыщенного пара или давления в пограничном слое материала и парциального давления пара в окружающей среде ( - ). Скорость сушки в этот период равна N и определяется приведенной выше феноменологической зависимостью Дальтона. В этот период скорость диффузии не влияет на скорость сушки.

В период падающей скорости сушки давление паров вблизи поверхности материала ниже равновесного и определяющее влияниe на скорость сушки оказывает диффузия влаги в нем. Движущей силой процесса в этот период можно считать разность фактического и равновесного влагосодержаний высушиваемого материала (W-Wp ). Тогда феноменологическая зависимость скорости процесса примет вид

![]() ,

(1)

,

(1)

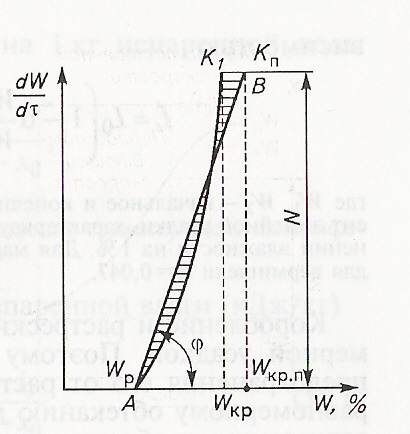

Для периода падающей скорости сушки начальное влагосодержание материала равно критической влажность Wкр (см. рис.3). Однако для упрощения инженерных расчетов вместо значения Wкр принимают значение приведенной критической влажности Wкр.п, определение которой показано на риcyнкe 4.

Принимают, что кривая скорости сушки в период падающей скорости сушки является прямой. Для построения ее проводят линию АВ так, чтобы она отсекала равновеликие площади относительно истинной кривой скорости сушки

Рис. 4. К расчету продолжительности второго периода сушки

(на рис. 4 они заштрихованы). Полученная точка Кп может лежать справа или слева от тачки Кl в зависимости от типа кривой сушки (см. рис. 3). Тачке КП соответствует приведенная критическая влажность Wкр.п. После интегрирования уравнения (1) в пределах от Wкр.п до W2 получим

![]() (2)

(2)

где W2 – конечная влажность материала.

Коэффициент К определяют экспериментальным путем. Принимая замену истинной кривой скорости сушки прямой (см. рис. 4), можно найти коэффициент сушки из уравнения

,

,

где R - определяющий геометрический размер высушиваемого тела (для пластины - половина ее толщины, для шара - радиус), м; - коэффициент внешнего

влагообмена,

м/ч; а![]() - коэффициент

диффузии влаги в материале, м

/ч.

- коэффициент

диффузии влаги в материале, м

/ч.

При сушке размеры многих материалов уменьшаются. Эта называется усадкой. Она часто сопровождается растрескиванием и короблением изделий. Изменение линейных размеров L материалов при сушке представляется феноменологической зависимостью

![]() ,

,

![]() ,

,

где W1, W2 - начальное и конечное влагосодержание материала; - коэффициент линейной усадки, характеризующий изменение линейных размеров при изменении влажности на 1%. Для макарон = 0,0061, для ржаного хлеба = 0,0056, для вермишели = 0,047.

Коробление и растрескивание материалов связано с неравномерной усадкой. Поэтому для сохранения формы материала и предохранения его от растрескивания необходимо стремиться к равномерному обтеканию материала сушильным агентом либо к равномерному облучению его лучистым потоком.

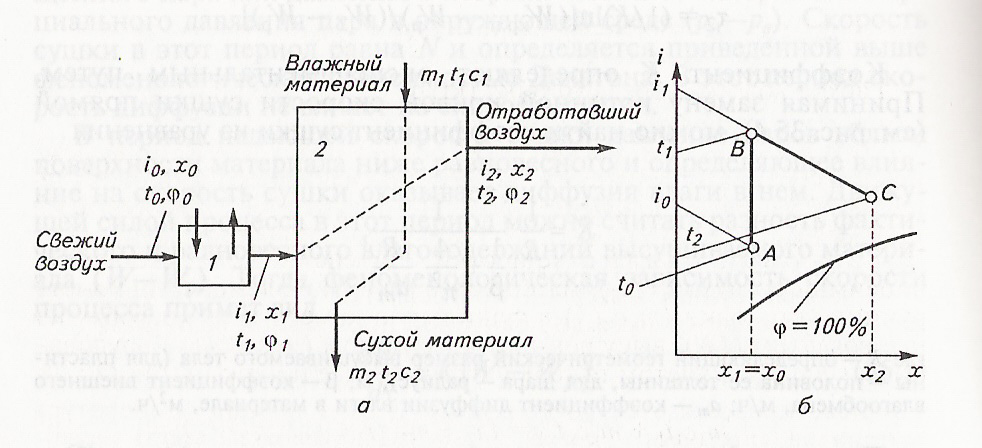

РАСЧЕТ ПРОЦЕССА СУШКИ

Пусть начальные параметры воздуха на входе в установку (рис.5,а) соответствуют точке А на i-х-диаграмме (рис.5,б). Тогда на выходе из подогревателя параметры воздуха будут соответствовать точке В, так как при подогреве содержание влаги в нем не изменяется. Процесс в камере сушки изображается линией ВС. При этом температура воздуха падает, а энтальпия не изменяется. Это связано с тем, что испаряющаяся влага переходит в воздух, передавая ему ту теплоту, которую отобрала у него при испарении.

Рис.5. Нормальный сушильный процесс в теоретической сушилке

а - схема сушилки; б - нормальный сушильный процесс в i-х-диаграмме;

1 - калорифер; 2 - сушильная камера

Удельный расход сухого воздуха на 1 кг испаренной воды (кг/кг)

![]()

где Х0, Х1, Х2 - влагосодержание воздуха соответственно свежего, после калорифера и после сушилки, кг влаги / кг сухого воздуха.

Удельный расход теплоты на 1 кг испаренной влаги (кДж/кг)

![]() (1)

(1)

где i0, i1, i2 - удельные энтальпии воздуха соответственно свежего, после калори

фера и после сушилки, кДж/кг сухого воздуха

Материальный баланс установки - равенство расходов воздуха и высушиваемого материала на входе в установку и на выходе из нее:

![]() ,

,

где L- расход воздуха через сушилку, кг/с; m1, m2 - расходы высушиваемого продукта на входе в установку и на выходе из нее, кг/с.

Количество удаленно из материала влаги (кг/с)

![]() .

.

Расход воздуха через сушилку (кг/с)

![]() (2)

(2)

Тепловой баланс установки - равенство расходов теплоты, вносимых воздухом (Li1), материалом (m1с1tl) и элементами конструкции установки (mKcKtKl) в сушильную камеру и выносимых из нее воздухом (Li2), высушенным материалом (m2c2t2) и оборудованием (mKcKtK2) с учетом потерь в окружающее пространство Qп:

![]() ,

,

где mк - масса оборудования для транспортирования материала, кг/с; С1, С2, Ск -

удельные теплоемкости соответственно сырого и сухого материалов, а также оборудования, кДж/(кг. К).

Отсюда получим

![]() ;

(3)

;

(3)

![]() ;

;

![]() ;

;

![]() ;

(4)

;

(4)

![]() ;

(5)

;

(5)

![]() ;

(6)

;

(6)

![]() ,

(7)

,

(7)

где - поправка на действительную сушилку, Дж/кг.

Величина для идеальной или теоретической сушки равна нулю. Это означает, что все количество теплоты, отдаваемое сушильным воздухом, идет только на испарение влаги и эта теплота возвращается в воздух с паром удаляемой влаги. В действительной сушилке теплота воздуха идет тaкже на нагрев материала qM, транспортных устройств qTP и теряется через стенки в окружающую среду qп. В этом случае является отрицательной величиной( <0). Однако в рабочей камере действительной сушилки можно установить дополнительные нагревательные устройства, которые мoгyт в точности компенсировать величины qM, qTP и qп. В этом случае сушилку с нагревателями, можно считать теоретической. Внутренние источники теплоты могут подводить больше теплоты, чем сумма qM + qTP + qп. Тогда поправка к теоретической сушилке будет больше нуля ( > О).

По известному значению можно проводить графоаналитический расчет сушилки.

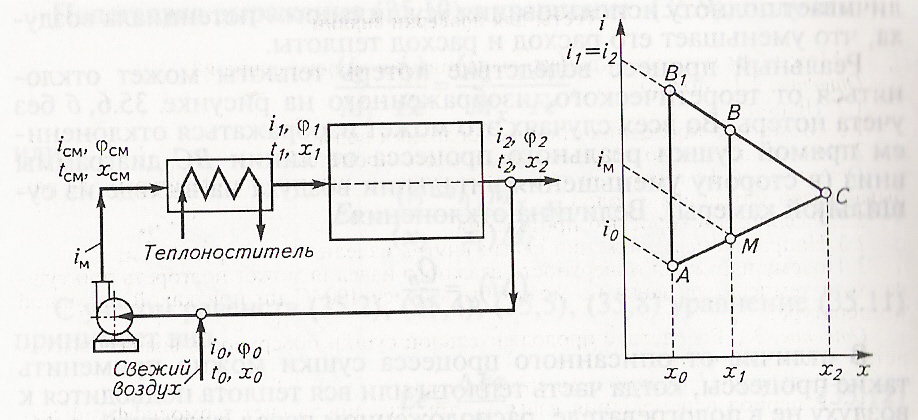

Рассмотрим построение процесса сушки на i-х-диаграмме, при этом построение проведем для случая >0. Построение выполняют в такой последовательности (рис.6, а).

Рис.6.

Графический расчет действительного

процесса сушки:

![]() >0;

>0;

![]() <0

<0

По известным значениям температуры сухого tco и мокрого tMo термометров свежего воздуха находят точку А. В паровых или электрических калориферах влагосодержание свежего воздуха неизменяется, поэтому имеет место равенство

Х1 = Х0. (8)

Поэтому из точки А проводят вертикаль до пересечения с температурой сухого термометра tcl после калорифера. На пересечении с температурой сухого термометра tcl находят точку В которая характеризует параметры воздуха после калорифера.

Прямая изменения параметров сушильного воздуха в рабочей камере теоретической сушилки ( = 0) пойдет по i = const, так как согласно уравнению (5) будет справедливо равенство il = i2.

При > 0 состояние воздуха в сушильной камере изменяется не в соответствии с линией ВС, а по какой -то линии, лежащей выше ее и имеющей начало в точке В, например BCl. Если воздух выходит из сушилки при одной и той же относительной влажности, то влагосодержание и энтальпия его в точке С1 больше, чем в точке С.

Теперь выберем произвольно точку е на прямой il = const, проведем через нее вертикаль до пересечения с прямой ВС и найдем точку Е. Из точки С1 проведем вертикаль до пересечения с прямой i1 = const и найдем точку G. Из точек е и G проведем горизонтали и найдем точки F, D. Рассмотрим подобие треугольников

ВеЕ ~ BGC1 и ВеР ~ BGD, откуда получим

![]() .

(9)

.

(9)

Из i -х-диаграммы видно, что

![]() ;

;

![]() ,

(10)

,

(10)

где Мi, Мх - масштабы энтальпии и влагосодержания.

Подставляя выражения (10) в уравнение (9), получим

![]() ,

,

или

![]() (11)

(11)

С учетом равенств (2), (4), (5), (8) уравнение (11) принимает вид

![]() ,

(12)

,

(12)

Таким образом, при > 0 линию действительного процесса строим следующим образом.

После построения линии i1 = const из произвольной точки е на этой прямой проводим линию Fе и измеряем ее в миллиметрах. По формуле (12) определяем еЕ (в миллиметрах). Откладываем еЕ и через точки В и Е проводим линию действительного процесса. На пересечении линии ВЕ с прямой температуры сухого термометра воздуха после сушки tc2 находим точку С1. После этого вычисляeм удельный расход воздуха

![]() ,

(13)

,

(13)

где HC1 – длина горизонтали HC1; точка Н лежит на пересечении вертикали АВ и линии С1Н

Если <0, то построение и расчет ведут в той же последовательности, но отрезок еЕ откладывают вниз. При этом процесс сушки изобразится ломаной линией АВС1 (рис. 6, б).

Экономичность сушильного процесса можно повысить, увеличивaя влагосодержание воздуха, уходящего из сушилки. Это увеличивает полноту использования «сушильного» потенциала воздуха, что уменьшает его расход и расход теплоты.

Реальный процесс вследствие потерь теплоты может отклоняться от теоретического, изображенного на рисунке 35.6, б без учета потерь. Во всех случаях это может изображаться отклонением прямой сушки реального процесса от линии ВС диаграммы вниз (в сторону уменьшения энтальпии воздуха на выходе из сушильной камеры). Величина отклонения

![]() .

.

В отличие от описанного процесса сушки можно применить такие процессы, когда часть теплоты или вся теплота подводится к воздуху не в подогревателе, расположенном перед сушилкой, а непосредственно в сушильной камере. Можно также разбить этот процесс на ступени, подводя в каждую из них только часть теплоты. Если во всех этих процессах конечное и начальное состояния воздуха не изменяются, то и удельный расход воздуха

![]()

не изменяется; остается неизменным и удельный расход теплоты

![]() .

.

Поэтому такие процессы одинаково экономичны. Однако они имеют важную особенность: протекают при меньших температурах в сушильной камере. Для продуктов, которые не допускают высокого нагрева, это может стать решающим в выборе схемы процесса.

Сушку важно проводить «мягко», т. е. с малой движущей силой процесса (рн – рв). Это имеет большое значение для сушки макарон, пастилы, мармелада и зерна. Удобно реализовать такой процесс повышением влажности окружающего воздуха. Можно применить рециркуляцию - возврат части отработавшего воздуха на вход в подогреватель (рис. 7).

На диаграмме точка М соответствует смеси свежего воздуха, хаpaктepизyeмoгo точкой А, и отработавшего воздуха, характеризуемого точкой С. Процесс подогрева смеси изображается линией МВ, а сушки - линией ВС.

По сравнению с обычным процессом в процессе с рециркуляцией удельный расход воздух больше, а удельные расходы теплоты в калорифере одинаковы. Следовательно, в процессе с рециркуляцией нельзя добавить экономии энергии, но можно смягчить режим сушки.

Рис.7. Схема сушки с возвратом части отработавшего воздуха