- •Введение

- •1 Особенности дисциплины «Процессы и аппараты пищевых производств», ее связь с другими дисциплинами

- •2 История создания и развития курса. Роль российских ученых в его формировании

- •1 Основные положения и научные основы дисциплины

- •1.1 Основные понятия и определения.

- •1.2 Классификация процессов пищевых производств

- •1.3 Закон сохранения массы и энергии. Энергетический и материальный балансы

- •1.4 Законы переноса массы и энергии. Принцип движущей силы

- •1.5 Законы равновесия и принцип оптимизации процессов

- •1.6 Моделирование процессов и аппаратов

- •1.7 Метод анализа размерностей

- •2 Гидромеханические процессы

- •2.1 Основные определения и основы гидравлики

- •2.2 Дифференциальное уравнение равновесия Эйлера

- •2.3 Основное уравнение гидростатики

- •2.4 Некоторые практические приложения основного уравнения гидростатики

- •2.5 Основные задачи гидродинамики

- •2.6 Классификация неоднородных систем и методы их разделения

- •2.7 Материальный баланс процесса разделения

- •2.8 Осаждение в поле сил тяжести (отстаивание)

- •2.9 Осаждение под действием центробежной силы

- •2.10 Основные закономерности осаждения в центробежном поле

- •2.11 Фильтрование

- •2.12. Основы мембранных технологий

- •2.12.2. Методы создания полупроницаемых мембран

- •2.12.3. Схемы аппаратов разделения на полупроницаемых мембранах

- •2.12.4. Технологические расчеты мембранных аппаратов

- •2.13 Общая характеристика процессов перемешивания и смешивания

- •2.14. Перемешивание в жидкой среде

- •2.15 Перемешивание и смешивание сыпучих и пластических материалов

- •2.16 Псевдоожижение (кипящий слой)

- •3 Механические процессы

- •3.1 Измельчение твердых материалов

- •3.1.5.Измельчение в воздушном потоке

- •3.1.5.1. Действие воздушного потока на измельчаемый материал

- •3.1.5.2. Измельчение в струйной мельнице

- •3.1.5.3 Действие воздушных потоков при измельчении в роторной мельнице с зубчатоподобным зацеплением

- •3.2 Сепарирование

- •4 Тепловые процессы

- •4.1 Основы теплообмена в пищевой аппаратуре

- •4.2 Тепловые балансы

- •4.3 Основное уравнение теплопередачи

- •4.5. Теплопередача через цилиндрическую стенку.

- •4.7. Уравнение теплопередачи при прямотоке и противотоке теплоносителей.

- •4.8. Определение температуры стенок.

- •4.9. Нагревание, охлаждение пастеризация и стерилизация.

- •4.10. Выпаривание

- •4.11.Конденсация.

- •5. Массообменные процессы

- •5.1. Классификация и краткая характеристика процессов массообмена.

- •5.2.Сушка пищевых продуктов

- •5.2.1.Свойства влажного воздуха

- •5.2.1.Увлажнение продукта в негерметичной упаковке

- •5.2.3.Формы связи влаги с материалом

- •5.2.4.Показатели влажности материала.

- •5.2.4. Процесс сушки

- •5.3.Сушильное оборудование

- •5.3.1.Способы сушки, реализуемые в сушилках

- •5.3.2.Устройство сушилок

- •Эксплуатационные показатели барабанных сушилок

2.13 Общая характеристика процессов перемешивания и смешивания

Перемешивание и смешивание широко применяются для равномерного распределения составных частей в смесях жидких, сыпучих и пластических материалов, а также для интенсификации тепловых, массообменных и биохимических процессов.

Наиболее распространенными способами перемешивания являются: механическое, циркуляционное, поточное и пневматическое.

Основными показателями, характеризующими любой способ перемешивания, является эффективность перемешивания и расход энергии. Эффективность перемешивания отражает качественную характеристику процесса, и в зависимости от технологического назначения процесса ее выражают по-разному. При получении суспензий эффективность перемешивания характеризуется равномерностью и скоростью распределения твердых частиц в жидкости. Если же перемешивание применяется для ускорения теплообмена, то его эффективность определяется скоростью нагревания или охлаждения среды до заданной температуры. При достижении заданных технологических результатов эффективность перемешивания оценивается расходом энергии на единицу перемешиваемого объема.

Эффективность перемешивания возрастает с увеличением частоты вращения мешалки и образованием в аппарате завихренных потоков жидкости. Вместе с тем, с увеличением частоты вращения мешалки возрастает расход энергии и глубина воронки на поверхности размешиваемой жидкости, что уменьшает рациональное использование полного объема аппарата. Поэтому для каждого случая с учетом вязкости и плотности среды находят оптимальную частоту вращения, при которой достигается необходимая эффективность перемешивания.

2.14. Перемешивание в жидкой среде

2.14.1 Механическое перемешивание

Осуществляется мешалками различных конструкций, из которых наибольшее применение получили лопастные, пропеллерные и турбинные. В отдельных случаях применяют специальные мешалки: якорные, рамные и др. Вал мешалки устанавливают в аппарате вертикально, наклонно или горизонтально.

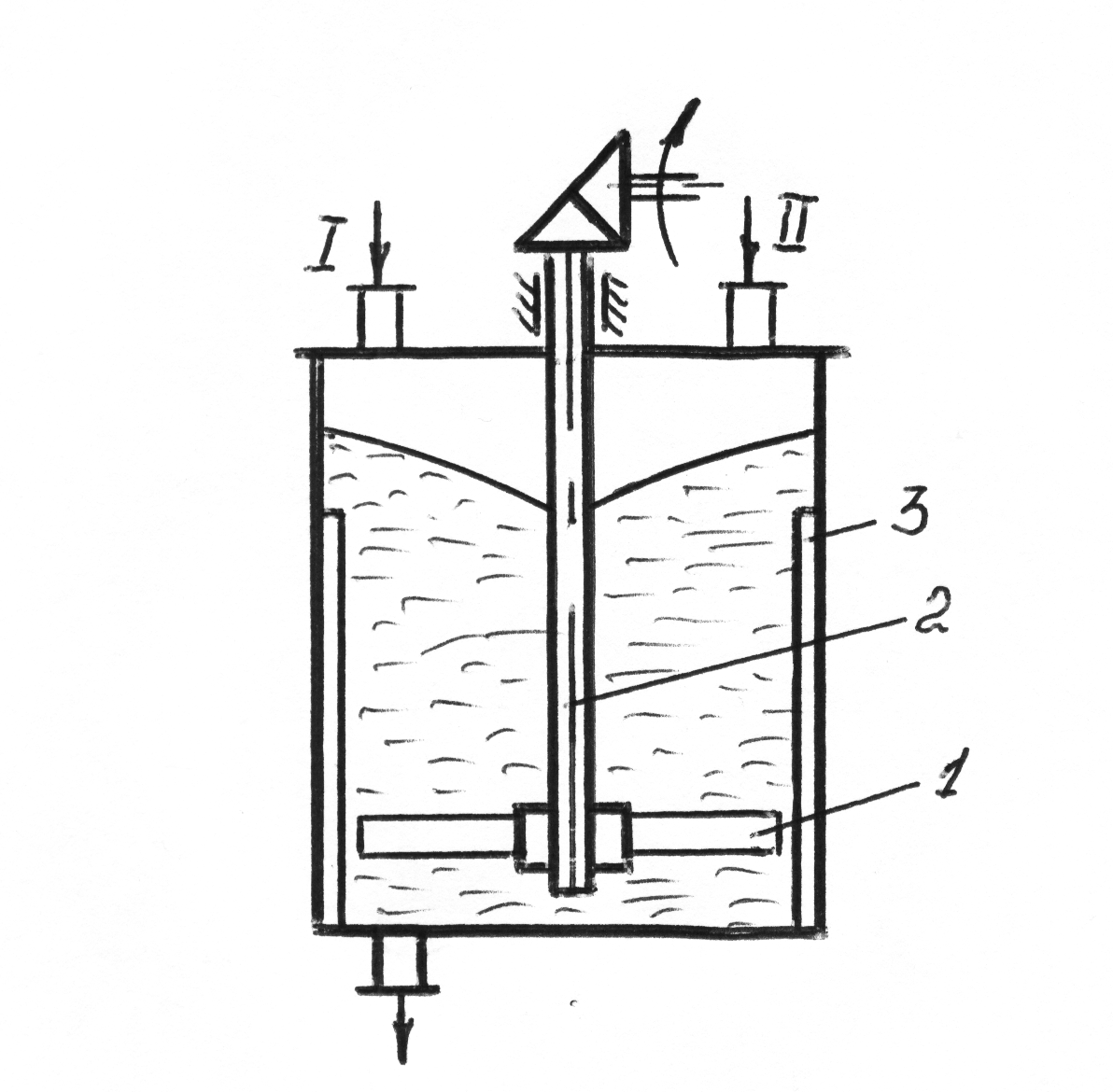

Лопастные мешалки применяют для перемешивания жидких сред с умеренной вязкостью. Простейшая лопастная мешалка имеет две плоские лопасти 1, укрепленные на валу 2 перпендикулярно направлению его вращения. Вал мешалки приводится во вращение от электродвигателя через редуктор со скоростью = 1,5 5,0 м/с при вязкости = 3,0 0,001 Па с.

Рис.

2.11.

Равномерное перемешивание при минимальном расходе энергии достигается при высоте слоя жидкости, равной диаметру аппарата; при большей высоте слоя резко возрастает расход энергии, и в таких аппаратах для достижения заданной эффективности перемешивания пропорционально высоте слоя устанавливают на валу 2 или 3 ряда лопастей. При перемешивании суспензий лопасти делают наклонными под углом 45о к плоскости вращения, что обеспечивает образование вертикальных токов жидкости, способствующих подъему части со дна аппарата и повышению эффективности перемешивания.

Диаметр d лопасти 1 составляет 0,4 – 0,7 от диаметра D аппарата и ее ширина b = 0,1d. Для создания вихревого движения жидкости, а следовательно, и для повышения эффективности перемешивания, в аппарате устанавливают вертикальные перегородки 3 шириной h = 0,1D.

Пропеллерные

мешалки

применяют для интенсивного перемешивания

жидкостей умеренной вязкости. Лопасти

этих мешалок изогнуты по профилю

пропеллера, то есть с постепенно

меняющимся наклоном примерно от 0о

у оси до 90о

на конце лопасти. Благодаря этому

жидкость отбрасывается лопастью по

многим направлениям, и возникающие при

этом встречные потоки обеспечивают

хорошее перемешивание. Пропеллерная

мешалка имеет обычно две или три лопасти.

Диаметр пропеллера d

= (0,25

0,3),

а скорость вращения

![]() м/с

при вязкости среды соответственно

м/с

при вязкости среды соответственно

![]() .

Для придания осевого направления потоку

пропеллер часто располагают в диффузоре.

.

Для придания осевого направления потоку

пропеллер часто располагают в диффузоре.

Турбинные мешалки обеспечивают хорошее перемешивание вязких жидкостей и жидкостей, содержащих взвешенные частицы.

Рабочей

частью таких мешалок являются турбинки

открытого или закрытого типа диаметром

d

= (0,25

0,3)D,

вращающиеся со скоростью

![]() м/с,

при вязкости среды

м/с,

при вязкости среды

![]() .

Турбинки открытого типа имеют рабочие

колеса с прямыми или изогнутыми лопастями,

а турбинки закрытого типа имеют рабочее

колесо с каналами.

.

Турбинки открытого типа имеют рабочие

колеса с прямыми или изогнутыми лопастями,

а турбинки закрытого типа имеют рабочее

колесо с каналами.

Якорная мешалка применяется для перемешивания густых и вязких жидких сред. Лопасть этой мешалки изогнута по форме стенки и днища аппарата. Вращаясь со скоростью 50 – 60 об/мин на расстоянии 5 – 8 мм от стенки, такая лопасть очищает стенки аппарата от налипшей на них массы, благодаря чему улучшается теплообмен и предотвращается перегрев массы.

Окружная скорость вращения мешалки является важным показателем, от которого во многом зависят эффективность перемешивания и расход энергии. При перемешивании суспензий равномерное распределение частиц твердой фазы в жидкости достигается при такой частоте вращения, при которой осевая составляющая скорости потока жидкости становится равной или несколько больше скорости осаждения частиц; при этом восходящий поток жидкости удерживает твердые частицы во взвешенном состоянии, препятствуя их осаждению.

По данным И.С. Павлушенко, эта частота вращения мешалки

,

[об/с]

,

[об/с]

где ![]() – разность плотностей смешиваемых

частиц и среды, кг/м3;

– разность плотностей смешиваемых

частиц и среды, кг/м3;

d4 – диаметр твердых частиц, м;

D и d – внутренний диаметр аппарата и диаметр лопасти мешалки, м;

![]() – плотность среды или смеси, кг/м3.

– плотность среды или смеси, кг/м3.

Если плотности смешиваемых компонентов различаются более чем на 30 %, то в расчетах принимают среднюю плотность смеси, рассчитанную по формуле

![]()

где ![]() - объемная доля твердой фазы в суспензии.

- объемная доля твердой фазы в суспензии.

![]()

где хт – массовая доля твердой фазы.

Значения коэффициента С и показателей степени х и y, определяются по таблицам в зависимости от вида мешалок.

2.14.2. Расход энергии при механическом перемешивании.

Различают пусковой и рабочий периоды работы мешалок. В период пуска энергии расходуется в основном на выведение жидкости из состояния покоя, т.е. на преодоление сил инерции. В рабочий период энергия расходуется на преодоление сил трения вращающейся лопасти о жидкость, а также на образование завихренных потоков. Пусковая мощность превышает рабочую не более чем в 2 раза и расходуется в очень непродолжительный период. В связи с этим установка электродвигателя с мощностью, значительно превышающей мощность в рабочий период, экономически нецелесообразна. Поэтому электродвигатель к мешалке выбирают по расходу энергии в рабочий период с учетом кратковременной перегрузки на 30 – 40 % для лопастных мешалок и на 15 – 20 % для пропеллерных и турбинных.

Определим расход энергии на мешалку в рабочий период.

Независимо от режима движения и формы лопасти сила сопротивления R среды выразится в общем виде законом Ньютона.

![]() , (1)

, (1)

где - коэффициент сопротивления среды;

- площадь, ометаемая лопастью при ее вращении, м2;

- плотность перемешиваемой жидкости;

- скорость вращения на конце лопасти, м/с.

Подставив

значение F

в уравнение (1) и обозначив

![]() ,

получим

,

получим

![]() .

Примем силу сопротивления R

среды равной силе Р,

действующей на лопасть мешалки, то есть

.

Примем силу сопротивления R

среды равной силе Р,

действующей на лопасть мешалки, то есть

![]() .

.

Мощность, необходимая для вращения лопасти со скоростью в рабочий период

![]() (2)

(2)

После

подстановки значений Р

и

![]() в уравнение (2), получим

в уравнение (2), получим

![]()

Обозначив

произведение постоянных величин

![]() через коэффициент мощности KN,

получим

через коэффициент мощности KN,

получим

![]() (3)

(3)

Коэффициент мощности для нормализованных мешалок, перемешиваю-щих жидкости умеренной вязкости, находят по специальному графику в зависимости от типа мешалки и режима ее скорости вращения, то есть от критерия Rем для мешалки, полученного из известного критерия Rе, в котором окружная скорость выражена через частоту вращения

![]() .

.

Исключив

из этой зависимости величину

![]() как постоянную, получим

как постоянную, получим

![]() (4)

(4)

Если высота уровня Н жидкости в аппарате не равна его диаметру D, то значение Nr умножают на поправочный коэффициент

![]() (5)

(5)

При очень шероховатых стенках аппарата без отражательных перегородок и при наличии в нем змеевика и других устройств, расход энергии увеличивается; в этих случаях значение Nр умножается на следующие коэффициенты:

![]() - для очень шероховатых стенок;

- для очень шероховатых стенок;

![]() - при наличии змеевика;

- при наличии змеевика;

![]() - при наличии гильзы для термометра.

- при наличии гильзы для термометра.

С

учетом указанных уточнений, коэффициента

fn

= 1,3, учитывающего пусковой момент и

к.п.д. передачи

![]() ,

необходимая мощность электродвигателя

для мешалки Nдв

(кВт) равна

,

необходимая мощность электродвигателя

для мешалки Nдв

(кВт) равна

![]() (6)

(6)

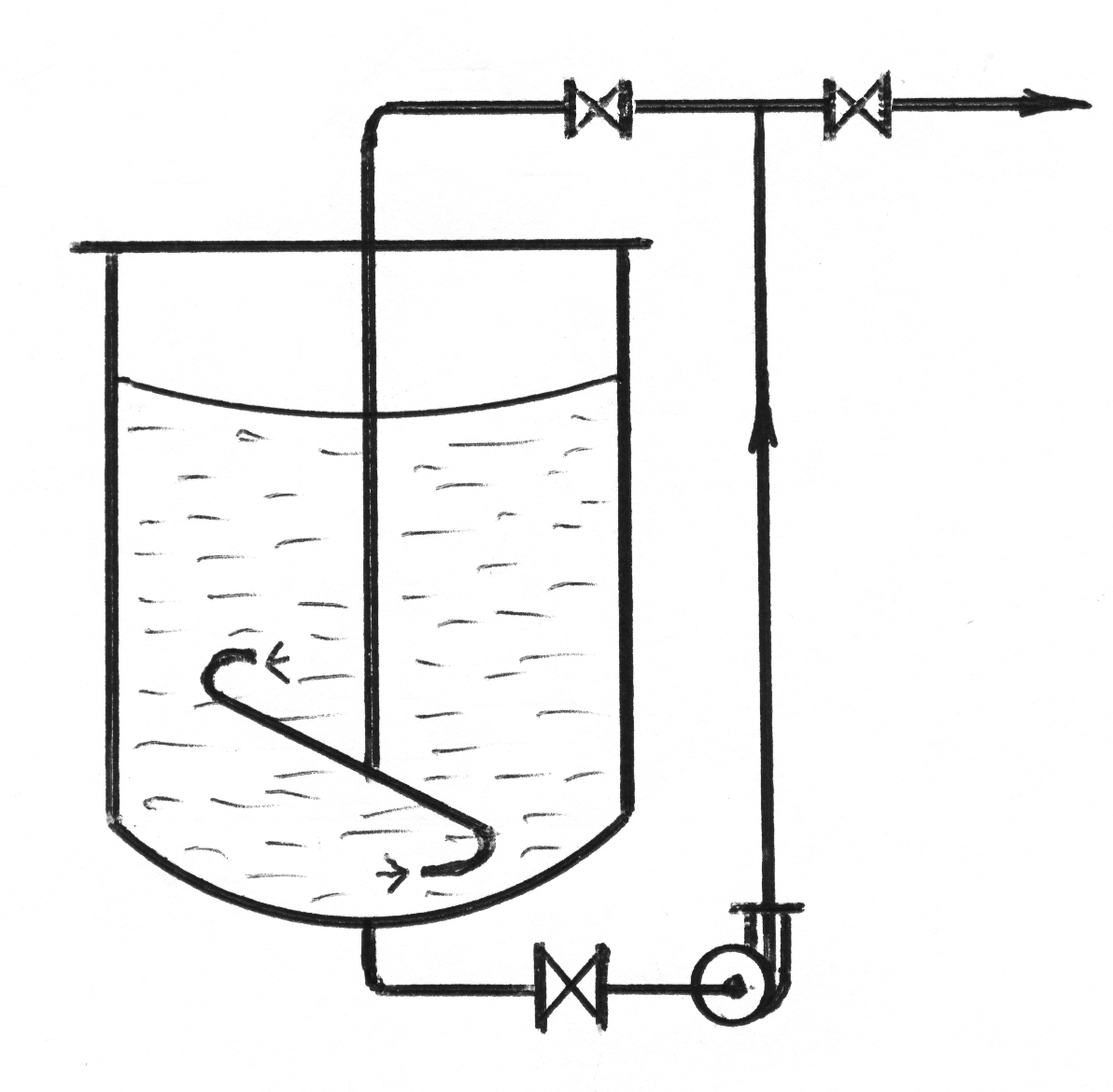

2.14.3 Циркуляционное перемешивание

Осуществляется многократным перекачиванием жидкости через систему аппарат - циркуляционный насос – аппарат.

Рис.

2.12..

Интенсивное перемешивание во всем объеме достигается распылением нагнетаемой жидкости через насадки 3 на концах трубопроводов 4, установленных тангенциально к стенкам аппарата и под некоторым углом к горизонтали.

Циркуляционное перемешивание применяется при приготовлении суспензий и эмульсий и может заменить механическое перемешивание.

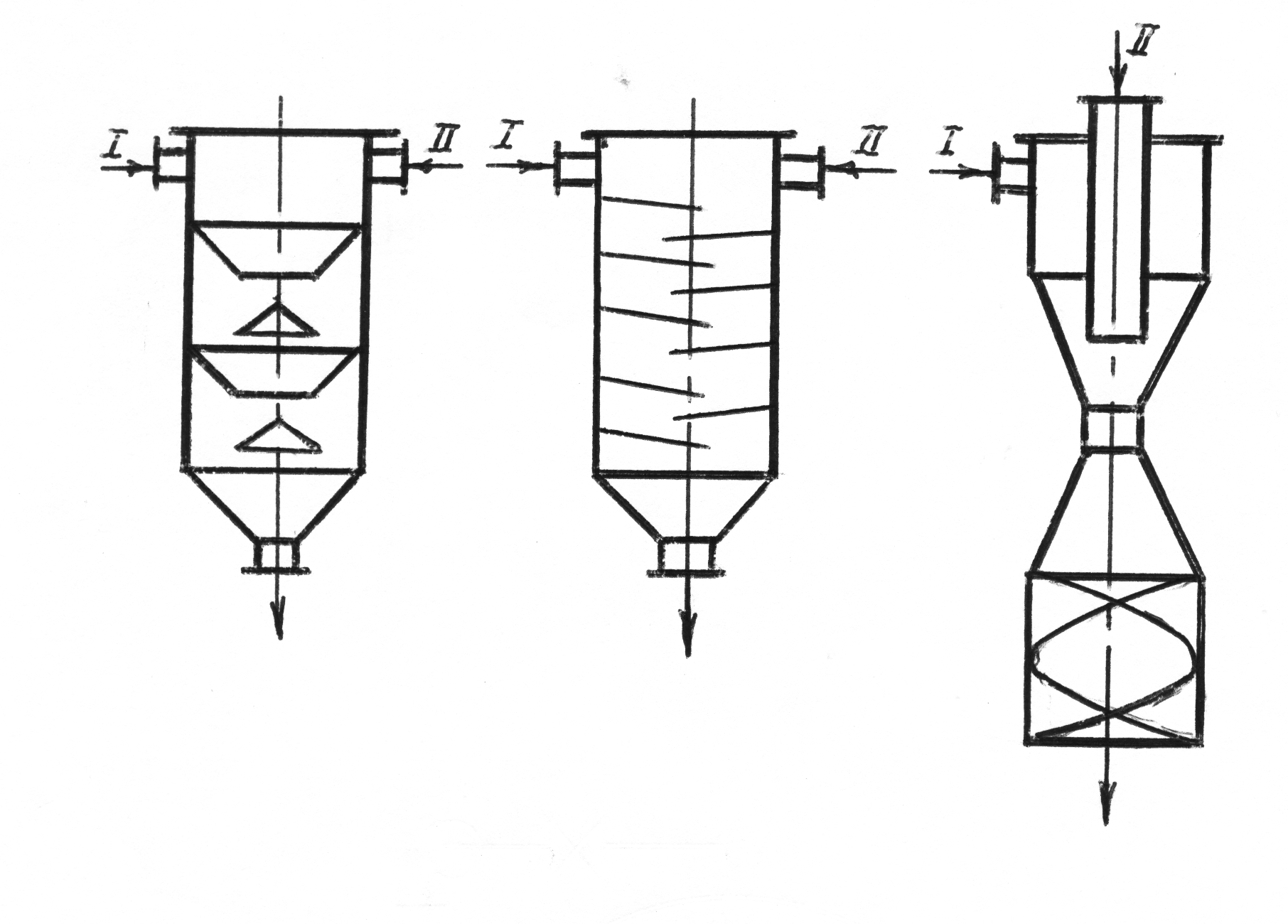

2.14.4 Поточное перемешивание

Для смешивания компонентов в потоке применяют разнообразные конструкции смесителей. В них надлежащее смешение потоков достигается за счет их многократного перемешивания на диафрагмах и рассекателях или на полках.

Рис.2.13.

В смесителях других систем хорошее смешение достигается при подаче в них компонентов под напором с последующим прохождением смеси по участку с переменным сечением и через винтовую вставку.

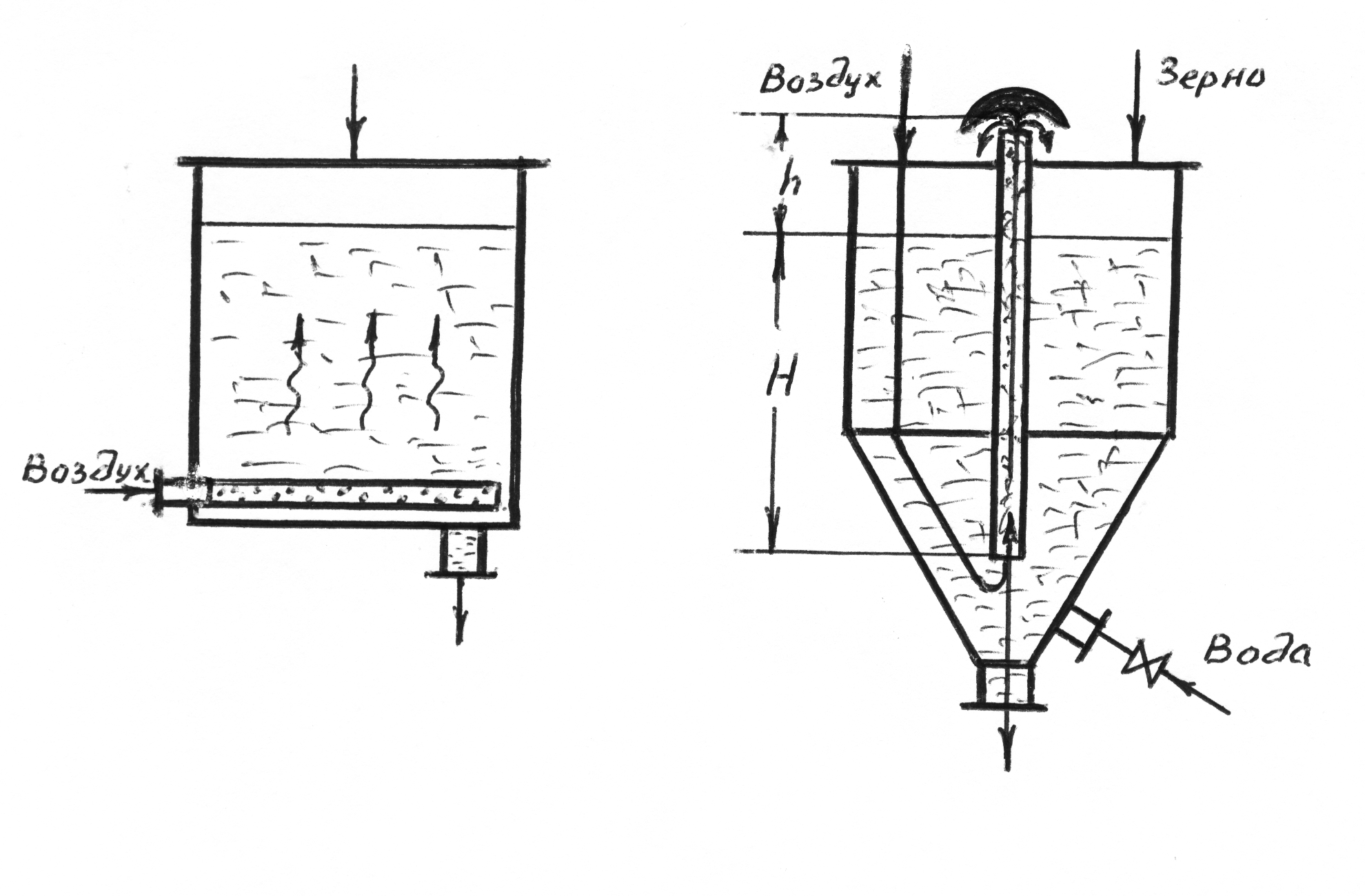

2.14.5 Пневматическое перемешивание и аэрация

Пневматическое перемешивание жидких сред производят в аппаратах, оборудованных барботером, воздушным подъемником (эрлифтом) или специальным воздухораспределительным устройством, которое в растильных аппаратах для дрожжей, кроме перемешивания, насыщает среду кислородом.

Рис.

2.14.

Барботер представляет собой систему труб с отверстиями, через которые сжатый воздух в виде пузырьков равномерно распределяется по всему сечению аппарата и, поднимаясь в жидкости, перемешивает ее.

Эрлифт применяется для перемешивания замачиваемого солодовенного зерна с спиртовом и пивоваренном производствах, а также для подъема воды из артериальных скважин и смесей сыпучих материалов с водой на высоту 15 м и более. За счет сжатого воздуха, поступающего в нижнюю часть трубы, в ней образуется воздушно-водяная смесь, плотность которой меньше плотности воды, находящейся вне трубы; при этом уравновешивающиеся высоты столбов Н и (Н + h) обратно пропорциональны плотностям сред в ней. Пузырьки воздуха, поднимаясь вверх по трубе, в связи с уменьшением давления расширяются и увеличивают скорость движения воздушно-водяной смеси, которая увлекает из аппарата смесь сыпучего материала с водой, поднимает ее на нужную высоту, а если это необходимо, возвращает ее снова в аппарат.

Расчет пневматических перемешивающих устройств сводится к определению необходимого давления и расхода сжатого воздуха. Приняв потери давления в воздуховоде равными 20 % от сопротивления столба перемешиваемой жидкости, необходимое давление сжатого воздуха для перемешивания можно определить по формуле

![]() ,

,

где Ро – давление над жидкостью в аппарате.

Расход воздуха на перемешивание может быть определен по эмпирической формуле

![]() [м3/ч],

[м3/ч],

где F – поверхность спокойной жидкости в аппарате до перемешивания, м2;

К – опытный коэффициент, равный 2,4 – 6,0 в зависимости от интенсивности перемешивания.